复合材料层合板低速冲击损伤与剩余强度分析

周 鑫,陈庆童,马子广,王卫卫

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

复合材料层合板具备高比强度、比刚度和耐腐蚀性等特点,广泛运用于直升机设计制造领域中,并且复合材料在直升机上所占的比例也成为了衡量直升机先进性的一个指标[1-2]。另外,复合材料的应用能够大大降低直升机的重量,提高直升机的载重。直升机飞行过程中不可避免地会受到外来物的冲击,例如空中的飞鸟,地面的飞石等。在受到高速冲击时其结构表面能够及时观察到损伤;但是低速冲击时,其表面甚至不会出现明显的凹痕,但其内部可能发生了纤维断裂以及分层损伤[3]。又由于复合材料结构的特殊性,其强度受外界冲击影响较为显著[4]。这种损伤会导致复合材料结构的强度和寿命大大降低[5],从而影响直升机的飞行安全。因此,对复合材料层合板的低速冲击与其冲击后剩余强度开展研究是有必要的。

国内外学者对复合材料冲击损伤进行了大量的研究[6],获得了复合材料冲击损伤的形式。复合材料层合板的低速冲击损伤较为复杂[7],主要包括基体纤维断裂和层间分层等类型[8]。复合材料冲击损伤的起始和损伤演化复杂多样,对复合材料冲击损伤评估的一个重要指标是剩余强度。目前剩余强度的评估手段主要为圆孔等效法、损伤预置法等[9]。该类型的评估方法需要对损伤进行简化。但是由于损伤形式多种多样,难以选择适合的表征参数对各个类型的损伤进行简化,因此该类型的评估手段较为保守并且真实值偏差较大,难以实现对材料较好的利用。本文首先通过落锤冲击试验及压缩试验对复合材料低速冲击损伤进行评估;然后利用ABAQUS建立复合材料层合板模型;通过VUMAT子程序定义复合材料损伤起始及其演化,模拟复合材料低速冲击损伤并对剩余强度进行评估。

1 低速冲击损伤有限元模型

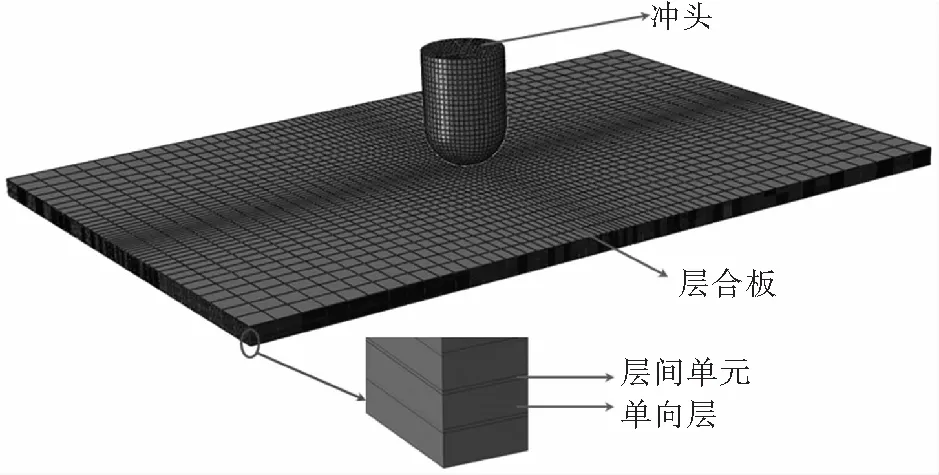

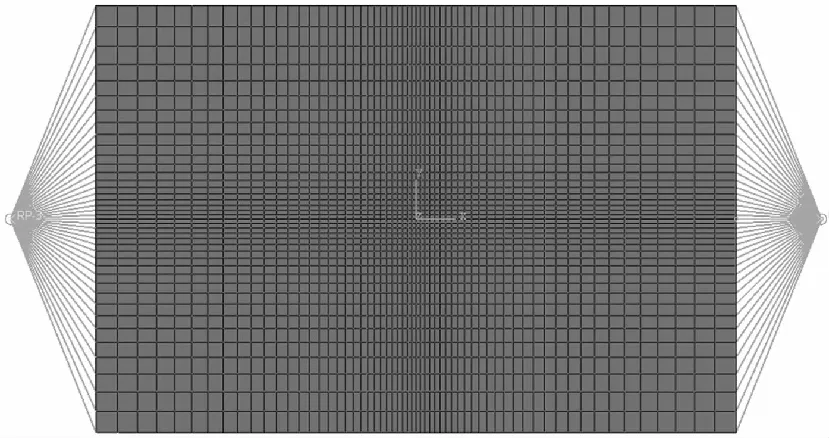

本文首先通过ABAQUS建立复合材料层合板模型(如图1所示)。该模型长宽高分别为150 mm、100 mm和3.01 mm;在厚度方向共有16层铺层,并且在相邻两个铺层间插入COHESIVE单元作为层间界面单元;每个铺层名义厚度为0.19 mm,层间单元厚度为0.02 mm;层合板铺层角度为[45/90/-45/0/90/45/-45/0]s。

图1 复合材料层合板有限元模型

层合板四周采用简支约束,即约束其三个方向的位移自由度,释放其所有的旋转自由度。冲头由直径为16 mm的半球加圆柱体组成,冲头质量为1 kg。由于需要在每个铺层之间加入名义厚度为0.02 mm的层间单元,一共为15层层间单元,该步骤较为繁琐,故通过python进行GUI参数化建模,极快地提高了建模速度[10]。

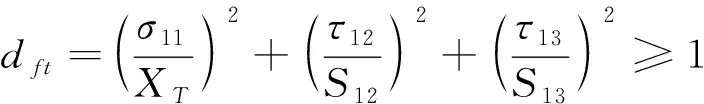

Hashin失效准则对层压板的损伤评估较为全面,故本文中的铺层单元采用三维hashin损伤准则进行模拟三维铺层单元受冲击时的起始损伤判据。其三维hashin损伤判据数学表达式为[11]:

纤维拉伸破坏(σ11≥0):

(1)

纤维压缩破坏(σ11<0)

(2)

基体拉伸破坏(σ22≥0)

(3)

基体压缩破坏(σ22<0)

(4)

其中,dft、dft、dmt和dmc分别为纤维拉伸压缩和基体拉伸压缩损伤变量,XT、Xc、YT和YC分别为沿纤维长度方向的纤维拉伸压缩强度极限和垂直纤维长度方向的纤维拉伸压缩强度极限,S12、S13和S23为各铺层三个方向的剪切强度,σ11、σ22、τ12、τ13和τ23分别为不同方向的正应力分量和切应力分量。

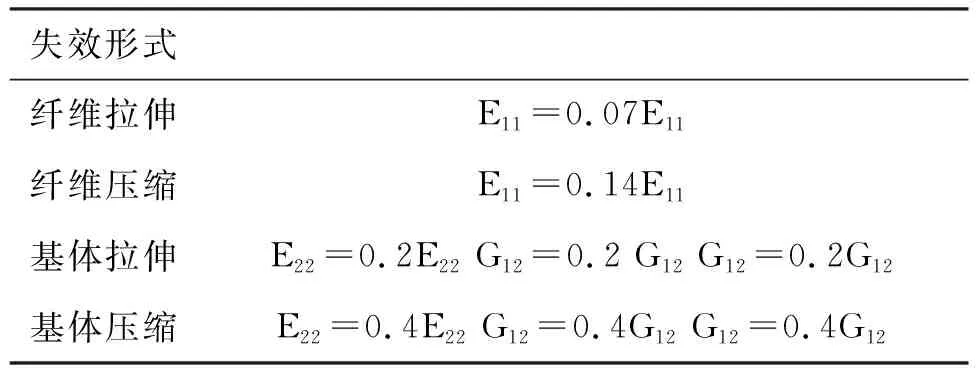

另外,为了模拟单元损伤起始后单元的强度和刚度减少的损伤演化过程,本文采用 Camanho 刚度退化准则[12]。该准则能够详细模拟出单元出现损伤后其刚度减少的情况。具体为当单元达到损伤起始准则,该单元刚度按一定模式进行折减,即刚度退化。刚度退化准则具体内容如表1所示。

表 1 材料参数退化方式

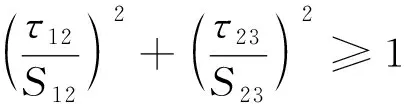

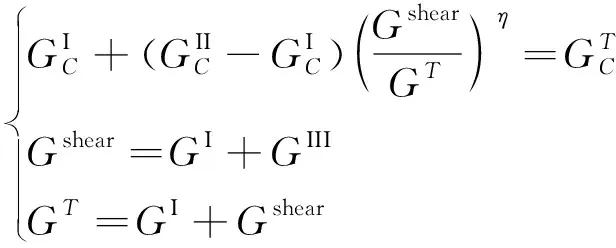

两铺层间的层间单元采用内聚力单元,即COHESIVE单元。COHESIVE单元截面属性设置为牵引分离属性,能够有效模拟铺层之间的层间分离行为。层间单元的损伤准则选择二次名义应力准则(QURDS准则)作为起始损伤判据。层间单元达到起始损伤准则后,损伤演化选择Benzeggagh-Kenane 能量准则。该准则能够模拟层间单元出现初始损伤后的损伤演化过程。Benzeggagh-Kenane准则的表达式如下所示[13]:

(5)

其中,GI、GI和GIII分别为I型、II型和III型应变能释放率,Gshear为剪切模式下的能量释放率,η为准则系数,本文参考其他文献准则系数η取1.55[14]。

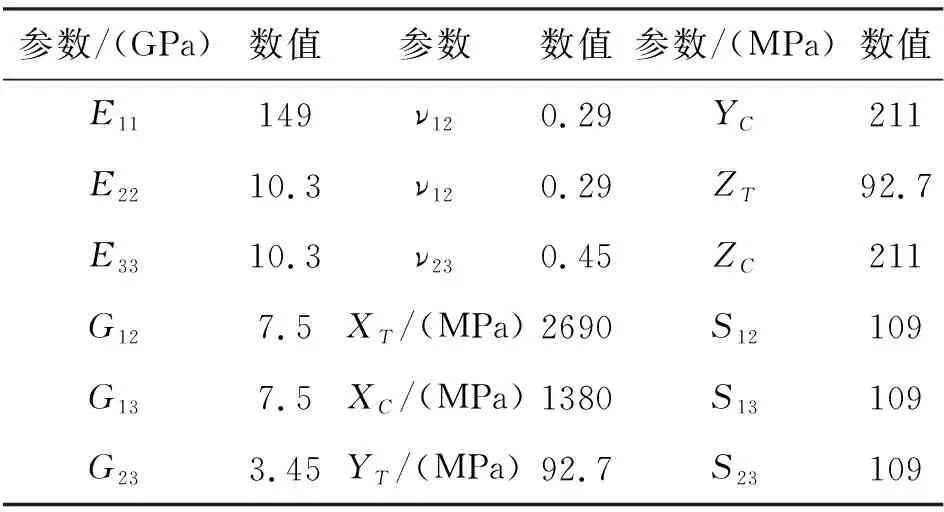

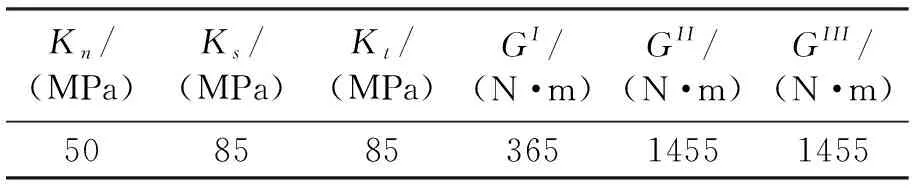

本文通过ABAQUS/Explicitz进行冲击仿真。为实现三维hashin损伤演化,通过Fortran语言编写复合材料损伤演化VUMAT子程序导入软件。铺层材料为P2352W-19,其材料参数如表2所示,层合板的层间属性见表3。

表2 复合材料层合板材料参数

表3 复合材料层合板层间属性

层内单元选择C3D8R,层间单元选择COH3D8,并将损伤因子设定为1,即材料发生损伤并演化直至删除单元。在abaqus进行显示动力学仿真时,其仿真时间与网格数量相关。为了缩短计算时间并保证仿真的精度,在层合板模型的中心进行网格局部加密,这能够保证冲击时结果的准确性。在板四周靠近边缘部分网格较为稀疏,因为该区域不是我们关注的重点区域。压缩过程如图2所示。两长边约束其Y、Z方向的自由度。两短边分别添加参考点,通过耦合约束将参考点与两端面耦合,约束其中一个参考点,在另一个参考点施加X方向上的位移。

图2 压缩破坏工况下有限元模型

2 有限元分析结果

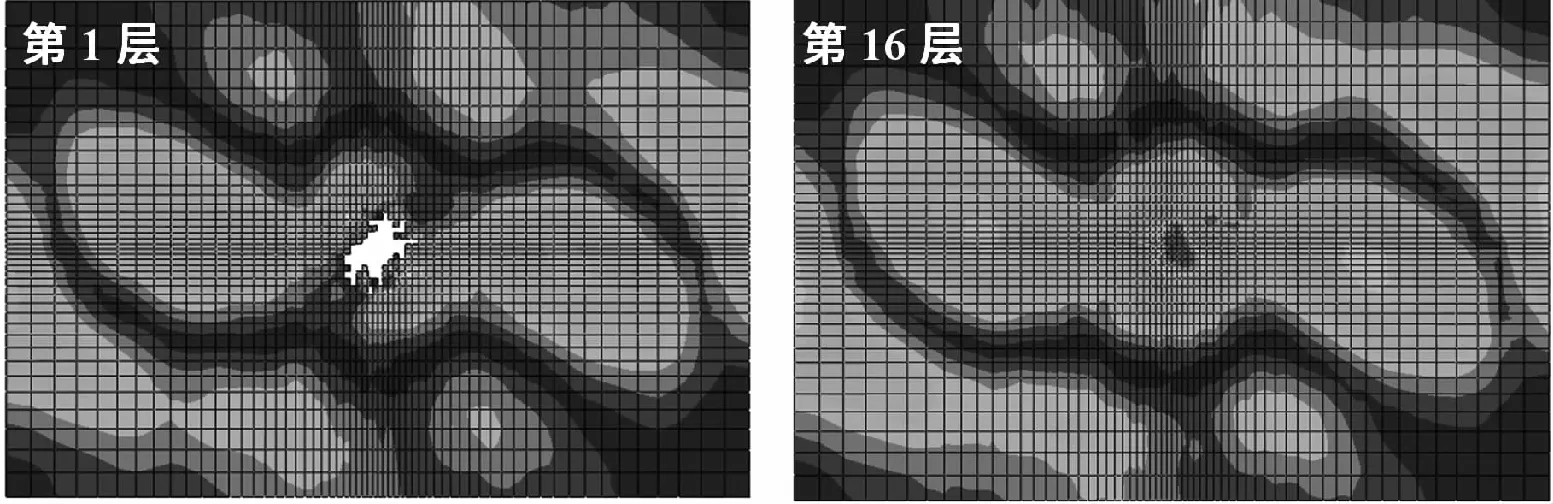

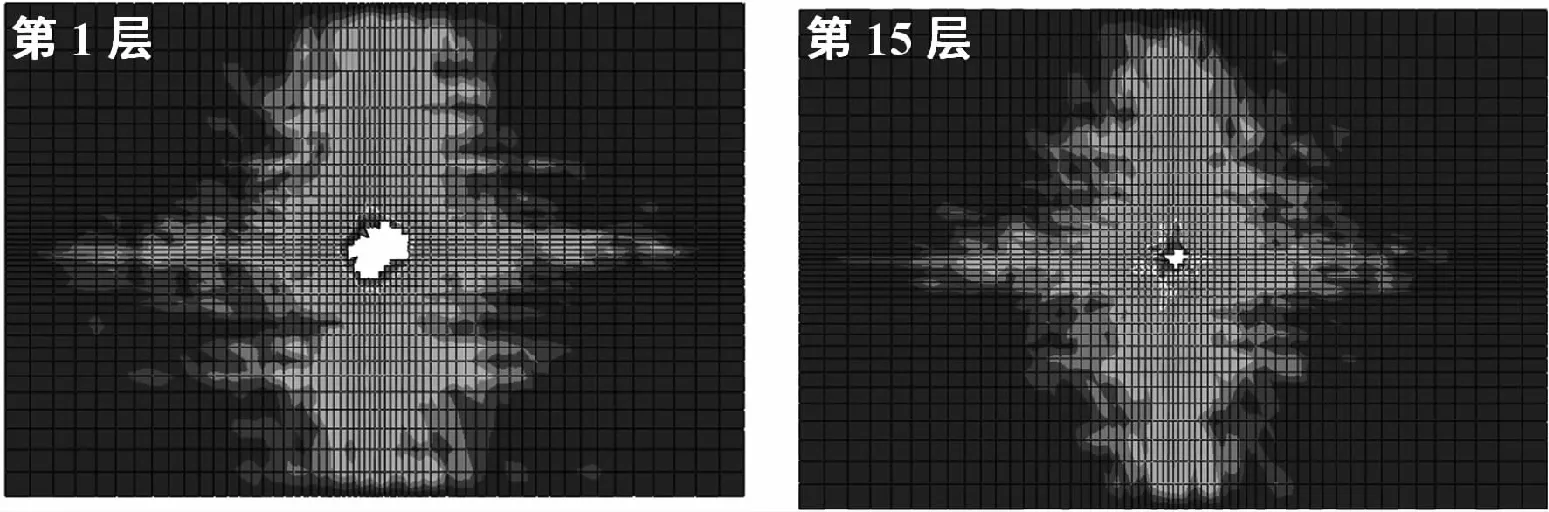

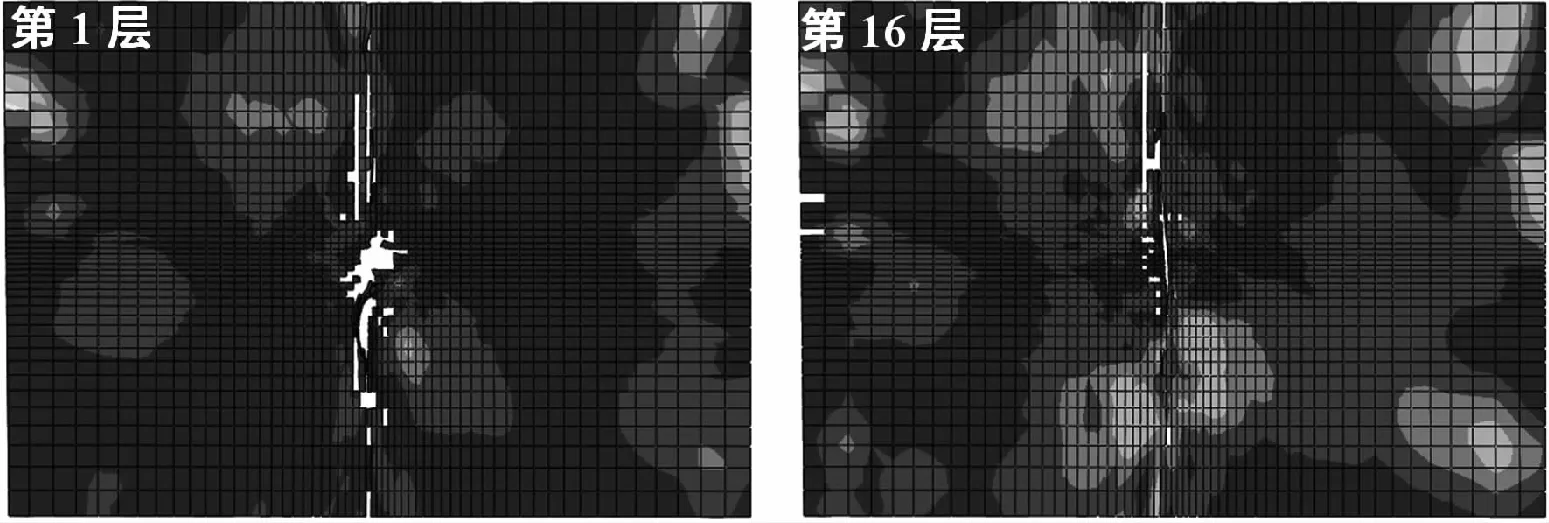

层合板低速冲击结果如图3和图4所示。图中白色区域为发生单元损伤区域。图中冲击位置发生单元损伤并删除单元,层内损伤情况大致呈椭圆形,该结果与参考文献类似。另外,根据结果发现,层内纤维损伤椭圆区域长半轴方向的变化与铺层角度的变化是一致的。第一层发生纤维损伤时最后一层(第16层)却未发生损伤。但是由图3可见,第一层和最后一层界面单元均出现层间损伤。这主要是因为在冲头冲击过程中,层合板产生弯曲应力。该弯曲应力以应力波的形式在层合板内部传递。在该应力作用下,层合板产生大量的层间分层损伤。这与实际情况类似,层合板表面未出现明显损伤,但其内部出现分层损伤,影响其强度寿命。图5和图6为压缩破坏后层合板的层内损伤情况。其层内纤维损伤沿着层合板纵轴分布并贯穿整个层合板。层间损伤趋势与层内损伤结果类似并沿厚度方向逐渐减小。

图3 冲击载荷下层合板层内损伤情况

图4 冲击载荷下层合板层间损伤情况

图5 压缩后层合板层内损伤情况

图6 压缩后层合板层间损伤情况

3 冲击后压缩试验评估

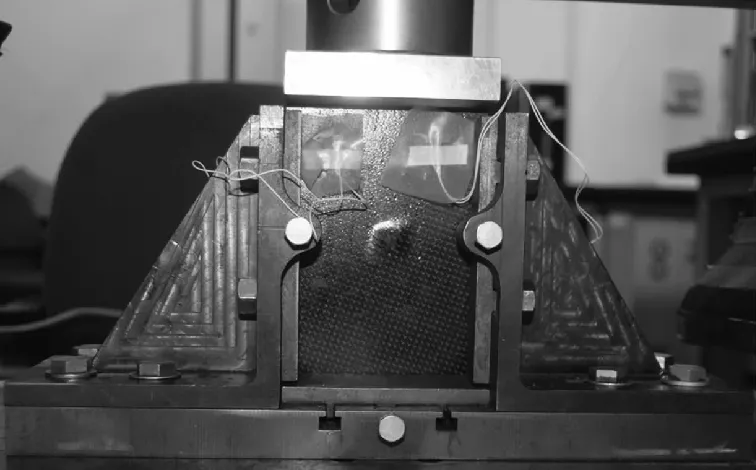

冲击后压缩试验分两个部分,分别为冲击试验和压缩试验。冲击试验采用落锤冲击,通过调整落锤的高度来改变试验冲击能量的大小。压缩试验在材料试验机平台上完成,试验参考ASTM 7137执行标准。为验证复合材料低速冲击有限元模型结果的准确性,进行30 J能量的冲击载荷试验,并在冲击试验完成后进行压缩破坏试验。为保证结果的准确性,仿真的边界条件与试验时保持一致。试验件为150 mm×100 mm复合材料层合板,层合板平均厚度为3.45 mm。试验示意如图7所示。

图7 压缩试验示意图

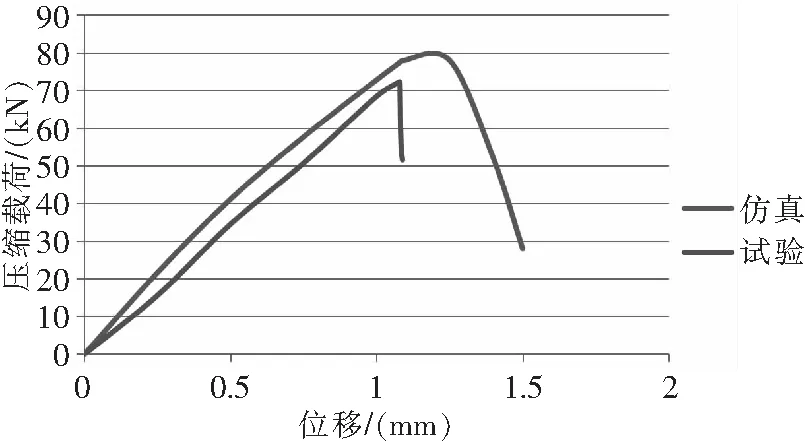

图8为试验和仿真的压缩载荷与位移的曲线。通过观察发现:仿真与试验获得的曲线在达到压缩极限载荷前基本都是呈线性增加,在达到其极限载荷时出现突然掉载;试验情况下获得的层合板压缩极限载荷为72 kN,仿真时的极限压缩载荷为78 kN。试验值与仿真值存在一定的差异,造成差异的原因可能是仿真时难以完全模拟实际试验时的情况。

图8 压缩位移曲线

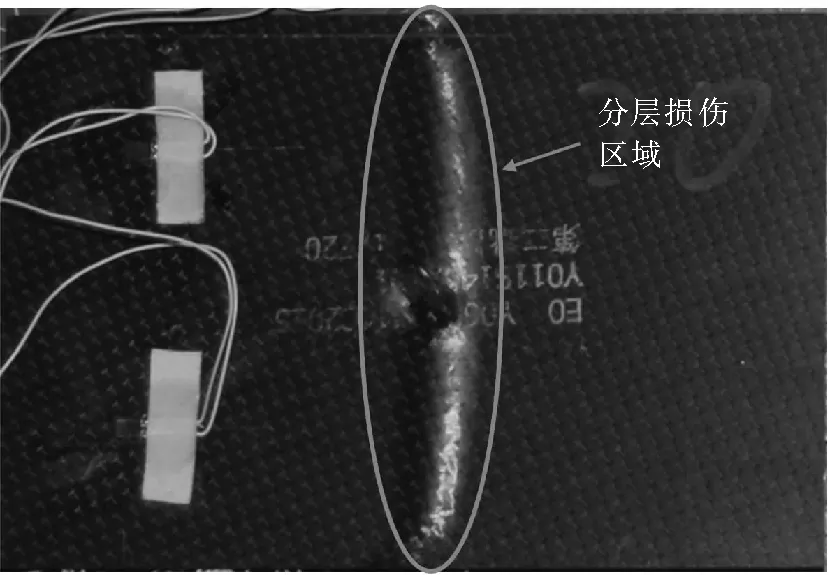

试验后对试验件进行观察发现,试验件破坏模式为其中间部分发生沿宽度方向的分层,分层穿过冲击凹坑位置并扩展到边缘,如图9所示。试验损伤位置及损伤模式与图6所示的仿真层间分层损伤情况基本是一致的。从压缩试验响应情况、压缩极限和损伤区域及破坏模式三个方面对试验和仿真进行验证,结果表明有限元分析模型能够有效地模拟复合材料层合板低速冲击损伤。

图9 试验后的试验件破坏模式

基于构建的有限元分析模型分别进行不同冲击能量的低速冲击及冲击后压缩仿真。图10为冲击能量与压缩极限载荷的关系曲线。图中明显可以看到随着冲击能量的递增,压缩极限呈下降趋势,并且其下降趋势逐渐缓慢,拐点出现在30 J附近,从而能够获取压缩强度不随冲击能量变化的门槛值。

图10 冲击能量与极限压缩载荷的关系

4 结论

1)采用ABAQUS对P2352W-19复合材料进行建模,并通过VUMAT子程序对其进行材料属性的定义及其层间单元的赋值,对该复合材料低速冲击损伤模拟。层合板的层内损伤与分层损伤并不一致,尾层纤维单元未发生损伤时,其相对应的层间单元已经发生了分层损伤。层内损伤区域呈现椭圆形,并且椭圆形的长半轴与该层铺层方向一致;而分层损伤区域沿着层合板宽度方向分布。

2)以P2352W-19材料层合板为对象进行低速冲击试验和冲击后压缩试验,从压缩过程响应情况、压缩极限和损伤区域及破坏模式三个方面对试验和仿真进行验证。结果表明有限元分析模型能够有效地模拟复合材料层合板低速冲击损伤。

3)随着冲击能量的递增,P2352W-19材料层合板剩余强度呈下降趋势,并且其下降趋势逐渐放缓,其拐点出现在30 J附近。通过复合材料冲击后压缩仿真模型能够对冲击能量的门槛值进行预测。