基于UG12.0的注射模型芯数控铣削编程

连灿鑫

(福州职业技术学院, 福建 福州 350108)

0 引 言

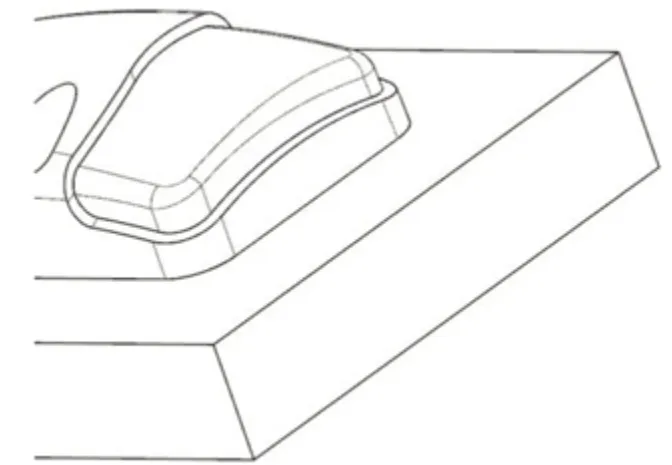

模具零件表面一般由4种曲面组成:避空面、胶位面、分型面和装配位,某些模具零件上还有推杆孔、流道、镶件孔、斜推孔等。设计人员对模具零件进行编程前要结合整副模具的结构对其进行分析,对于模具零件上的斜推孔、推杆孔、镶件孔等装配孔,数控铣床无法加工,而是由线切割、电火花或其它设备加工。为了防止数控编程时编程软件对这些位置进行刀路编写,一般编程前在实体图上删除或者封堵这些孔位[1]。现以1副注射模的动模型芯为例,以UG12.0作为编程软件,介绍对模具零件进行数控编程的基本步骤,动模型芯实体上有推杆孔、拉料杆孔、斜推孔、流道等特征,如图1所示。

图1 动模型芯

1 实体分析

1.1 删除零件上的孔位

动模型芯实体上有2×φ7 mm的盲孔,深度约为10 mm,斜度为1°,这2个孔的加工工艺为用平底铣刀铣削前先用麻花钻钻孔,然后用电火花加工。因此在编程前,先创建这2个孔位的中心点,便于用钻孔刀路钻孔,创建中心点的命令是选取“菜单|插入|基准点/点|点”命令。

动模型芯实体上还有8×φ6 mm的推杆孔,实体上还有1个斜推孔和1个拉料杆孔,这些孔都是用线切割的方式加工。为防止数控编程时编程软件对这些孔位设计铣削刀路,编程人员应在编程前对实体上的这些孔位进行删除,UG12.0删除孔的命令是依次选取“菜单|插入|同步建模|删除面”命令,选择这些孔后,单击Enter键即可使这些孔位从实体上消失。另外需要注意的是实体上的流道是用成形刀具加工的,可以在实体上隐藏流道[2],删除上述特征后实体表面整洁,如图2所示。

图2 删除某些特征后实体

1.2 实体上拐角位的处理

实体表面有1个台阶,如图3所示,高度为5 mm,拐角位置为死角,无法用铣削的方法将其加工到位,因此在拐角位置应适当留一些加工余量,以便电火花加工,具体方法是依次选取“菜单|插入|同步建模|偏移面”命令,选择台阶面的曲面后,单击Enter键即可将这些曲面偏移指定的距离。

图3 实体表面台阶

1.3 选用合适的刀具

实体材料为GS718,热处理后硬度为38~42 HRC,应选用硬度高、耐磨性能较好的刀具加工。目前有2种刀具可以满足加工需求,一种是涂层刀,它是在强度和韧性较好的硬质合金或高速钢(HSS)基体表面上,利用气相沉积方法涂覆一薄层耐磨性好的难熔金属或非金属化合物;另一种是合金刀(即刀粒刀),其硬度为89~93 HRC。其中涂层刀具的硬度高、耐磨性和韧性好,适合精加工,而合金刀的硬度高,适合粗加工。在实际加工时,应根据零件材质、粗加工还是精加工,选用不同的刀具。

该零件外形尺寸为140 mm×100 mm×20 mm,粗加工的切削量较大,粗加工时选用φ30R5 mm的刀粒刀。半精加工时选用φ16R0.8 mm的刀粒刀;曲面的精加工选用φ10R5 mm的涂层刀;钻孔选用φ6 mm的麻花钻;有一部分分型面是曲面,选用φ10R5 mm的涂层刀加工。

2 数控铣削编程过程

2.1 编程前准备

编程前应先进入数控编程环境,创建毛坯并创建刀具,才能顺利进行编程,步骤如下。

第一步:在菜单栏中选取“应用模块|加工”命令,在弹出的“加工环境”窗口中选择默认的“cam_ganeral”和“mill_planar”选项,然后单击Enter键后,即可进入编程环境。

第二步:在工作区上方的工具条中选择“几何视图”按钮,UG将会弹出1个活动的工具条,在其中展开“MCS_MILL”选项,再在弹出的窗口中双击“WORKPIECE”按钮,然后在弹出的“零件”窗口中单击“指定部件”按钮,选取整个实体,单击Enter键,在“零件”窗口中单击“指定毛坯”按钮,在“毛坯几何体”窗口中的“类型”栏中选择“包容块”,选用默认值,单击Enter键退出。

第三步:在工具栏中单击“创建刀具”按钮,创建4种刀具,分别为φ30R5 mm(刀粒刀)、φ16R0.8 mm(刀粒刀)、φ10R5 mm(合金球头刀)、φ6 mm麻花钻(合金钻刀)。

2.2 设计钻孔刀路

零件上有2个盲孔,深度约为10 mm,直径约为φ7 mm,由于2个孔的尺寸较小,不适宜用铣刀进行精加工,其加工工艺是先钻孔,再用电火花加工。对于加工深度较深的孔,在钻孔时一般采用啄钻工艺,即每钻2 mm,麻花钻就提升一定的高度,以便钻屑脱落,不但能防止麻花钻断裂,而且能使冷却液进入孔洞。对于第1次使用NX12.0钻孔的用户,需加载drill子工序,才能设计啄钻刀路,加载drill子工序的方法:用文本编辑器打开NX12.0MACH esource emplate_setcam_general.opt文件,将“##${UGII_CAM_ TEMPLATE_PART_ENGLISH_DIR}drill.prt”和“## $ { UGII_CAM_TEMPLATE_PART_METRIC_DIR } drill.prt” 两行文本前面的“##”删除,存盘退出后,再重新启动NX12.0。

2.3 编写粗加工刀路

图4 粗加工刀路

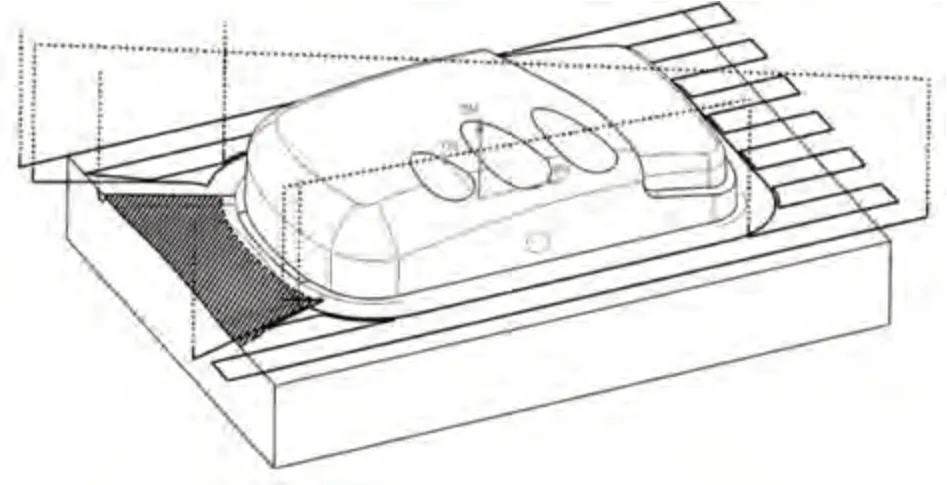

2.4 编写半精加工刀路

在设计粗加工刀路时,由于刀具的切削速度较快,零件震动较大,刀路上一般会留下较大的波纹,为了防止过切,在进行编程时一般会给零件表面预留一定的加工余量,并且粗加工的背吃刀量较大,实体上不同高度的加工余量不同,曲面上曲率不同的位置,粗加工后的加工余量也不相同。为了便于精加工,应使零件表面不同位置的加工余量基本相同,在粗加工后、精加工前,还应编写半精加工的刀路。根据零件形状,半精加工时所使用的刀具为φ16R0.8 mm的刀粒刀,所选用的铣削工艺为等高铣削。具体方法是在工具栏中单击“创建工序”按钮→选用mill_contour→选用“深度轮廓铣”命令,选择合适的切削速度和刀具转速,半精加工的等高铣削刀路如图5所示。

图5 等高铣削刀路

2.5 编写精加工刀路

模具零件上的分型面由平面和曲面组成,胶位面为不同的曲面。由于不同功能的曲面在模具零件中的作用不同,曲面的形状也不同,必须用不同的刀路分别加工不同功能的曲面。

(1)胶位面的精加工刀路。在该实体中胶位面分成4种曲面:上表面分成两级(此处有2个曲面),上面一级的曲面内部有3个小凹槽,上表面与分型面通过斜度曲面相连,这4种曲面分开设计刀路,同时为了保持零件曲面的完整性及相互的独立性,必须对不同的曲面分开设计刀路。根据零件的形状,对胶位面设计了几种不同的刀路:上表面的拱形用φ10R5 mm的合金刀进行平行铣削,分开设计了3种刀路,最上面的曲面是1个独立的刀路,3个凹陷的小曲面是3个独立的刀路,台阶的曲面是1个独立刀路,共有5个独立的刀路,如图6所示,这5个刀路虽然都用φ10R5 mm的合金刀进行切削,但分开设计切削刀路可以使零件表面更具有流线型。零件的侧面与分型面的夹角为尖角,不适合用球头刀加工,因此胶位的侧面使用φ16R0.8 mm的刀粒刀进行切削,所用的切削工艺为等高铣削,如图7所示。不同位置选用不同的刀路进行加工,可以使零件上的尖角位不会产生过切现象,也能保持不同曲面的完整。在对胶位面进行精加工编程时,必须按实体的实际尺寸进行精加工,不能过切,也不能留加工余量。

图6 上表面有5个独立的刀路

图7 侧面进行等高铣削

(2)分型面的精加工刀路。零件的分型面既有平面,也有曲面;对于分型面上的平面,适合使用φ16R0.8 mm的刀粒刀加工;对于分型面上的曲面,适合使用φ10R5 mm的合金刀进行加工。分型面的加工刀路如图8所示。

图8 分型面的加工刀路

2.6 编写流道刀路

流道的要求不高,可以用成形刀沿流道的轨迹进行切削,由于零件的流道在异形面上,可以先将流道的轨迹投影到曲面上,再用曲线刀路切削,加工流道的刀路如图9所示。

图9 加工流道的刀路

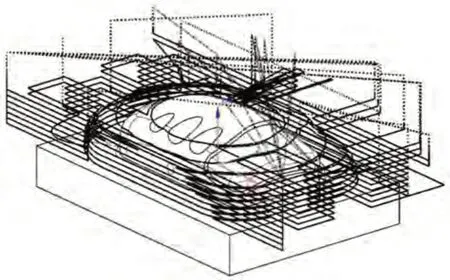

3 对刀路进行仿真模拟

当用UG编写好加工刀路的程序后,还需要对所编制的刀路进行仿真模拟,以便于发现编程过程中出现的疏漏或撞刀等现象,如有应立即对所编程的刀路进行修改。在UG编程环境下进行仿真模拟的基本步骤:先选择所有刀路,再在UG的命令按钮栏中选择“确认刀轨”命令,即可对所编写的刀具路径进行模拟仿真,零件的刀路仿真模拟效果如图10所示,没有出现不正常的现象,可以用所编写的刀路进行加工[3,4]。

图10 刀路仿真模拟

4 结束语

对模具零件实体编写刀路前,应先对模具零件实体的结构进行分析,将实体上各种不同的曲面进行区分。对于零件上不需要加工的曲面及一些孔位等,可以在建模环境下先对这些特征进行删除或者封堵,以免软件对这些部位设计刀路。对于零件上的胶位面,应按图纸的技术要求进行精加工;对于胶位面上不同类型的曲面或有明显台阶的曲面,分开设计独立的加工刀路。