超高强钢热冲压零件冷冲切延迟开裂特性试验研究

王晨磊, 周庆军, 徐伟力

(1.宝山钢铁股份有限公司, 上海 201900;2.汽车用钢开发与应用技术国家重点实验室(宝钢), 上海 201900)

0 引 言

超高强钢热冲压零件抗拉强度高达1 500 MPa左右,通常采用激光切割方法实现切边冲孔,设备成本投入大,切割效率低,且零件存在二次定位问题,会导致废品率上升,而采用压力机和模具的冷冲切是另一种解决方案,可以降低热冲压零件的制造成本。相对传统超高强钢的冷冲切,超高强钢热冲压零件冷冲切技术难度更大,冲裁断面质量更难保证,另外,冲切断面质量和残余应力影响延迟开裂特性。针对超高强钢零件边缘延迟开裂问题,K I MORI等对比研究了1、1.2 GPa双相钢和1.5 GPa马氏体钢冷冲切试样延迟开裂问题,考虑剪切边残余应力、断面质量和硬度,研究结果表明3种材料在不同冲裁间隙下的冷冲切试样均有延迟开裂问题出现,而激光切割试样未出现延迟裂纹[1]。相关研究认为,加工过程中产生的残余应力是除外加应力和材料中的可扩散氢含量之外的第三大导致高强钢延迟开裂失效的重要因素。

现以B1500HS超高强钢为研究对象,首先利用开发的冷冲切试验模具对淬火后试样进行冲切,之后用0.1 mol/L的HCl溶液对试样进行侵泡,评估试样延迟开裂特性,试验结果表明料厚越薄出现延迟开裂的风险越高,矩形孔特征更容易出现延迟开裂。为进一步评估超高强钢热冲压零件冷冲切技术应用可行性,开发了热冲压B柱冷冲切模具并完成B柱全部特征的冷冲切,之后对比评估了冷冲切B柱和激光切割B柱的延迟开裂特性,试验结果表明:B柱冷冲切断面容易产生应力集中或微观缺陷,圆角特征位置和冲切工况较差位置的冲切断面质量更难以保证,这些位置可能成为潜在的延迟开裂风险点,而激光切割边缘断面质量相对容易保证,激光切割高温下边缘断面存在回火效应,另外激光切割断面存在压缩残余应力,延迟开裂风险低。

1 试验方案

1.1 B1500HS热成形平板试样制作

以超高强钢B1500HS为对象,采用热冲模按照常规热冲压工艺制作平板试样,完成淬火,试样如图1所示。

图1 B1500HS热成形淬火后钢板试样

对热成形后钢板试样取样进行力学性能检测,如表1所示,屈服强度>950 MPa,抗拉强度>1 300 MPa,断裂伸长率≥5%,硬度>400 HV,微观组织如图2所示,为完全马氏体组织,达到了B1500HS热成形力学性能要求。

表1 B1500HS淬火后钢板力学性能

图2 B1500HS淬火后钢板微观组织

1.2 超高强钢板冷冲切试验

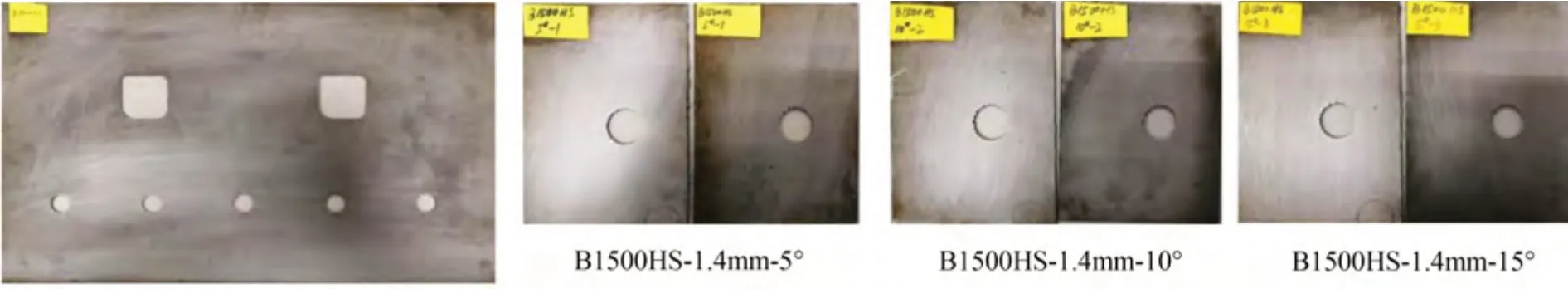

如图3所示,冷冲切试验模具设计有8种圆角半径(矩形孔四角:R2、R3、R4、R5、R6、R7、R8、R9 mm)、5种冲裁间隙(6%、10%、14%、18%、22%料厚,圆孔直径φ12 mm)冲孔和3种切边角度(5°、10°、15°)冲切功能,可以兼顾1.2、1.4 mm料厚钢板冲切,凸模、凹模套和切边刀块采用Cadie模具钢制作。采用开发的冷冲切试验模具对1.2、1.4 mm料厚B1500HS材料进行不同圆角半径、冲裁间隙和切边角度下的冷冲切试验,获得不同冲切断面质量的冲切试样。

图3 冷冲切试验模具及冷冲压试样

1.3 冷冲切试样延迟开裂评估试验

将冲切好的钢板试样用脱脂剂清洗,去除试样表面油脂后吹干,将清洗好的试样放在绝缘支架上,试样倾斜角度保持一致,试样间隔不小于2 cm,避免相互接触,然后放入试验槽中。最后将0.1 mol/L的HCl溶液倒入试验槽,根据试样面积确定试验溶液用量,溶液应浸没试样,如图4所示。试验过程及结束时记录各冷冲切试样的延迟开裂断裂时间和裂纹数量。

图4 冷冲切试样延迟开裂评估试验

2 结果及分析

2.1 钢板冷冲切试样延迟开裂评估试验结果

图5所示为1.4 mm料厚B1500HS冷冲切试样延迟开裂试验结果,全部试样均未观察到明显裂纹,试样边缘与孔洞周围腐蚀相对较严重。图6所示为1.2 mm料厚B1500HS冷冲切试样延迟开裂试验结果,在方孔边缘位置可观察到未贯穿料厚的小裂纹,其余冷冲切试样均未观察到裂纹。这说明相同冲切工况下料厚越薄出现延迟开裂的风险越高,矩形孔更容易出现延迟开裂。

图5 1.4 mm料厚B1500HS冷冲切试样延迟开裂试验结果

图6 1.2 mm料厚B1500HS冷冲切试样延迟开裂试验结果

2.2 热冲压B柱冷冲切生产及断面质量检测

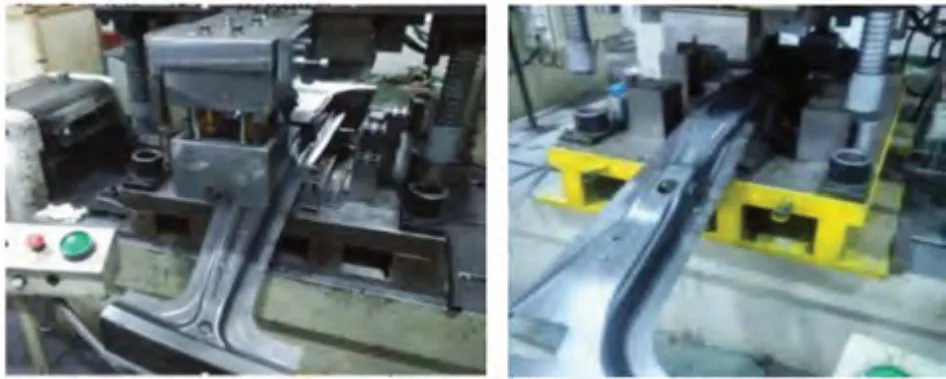

如图7所示,利用开发的B柱(料厚1.4 mm)冷冲切模具按照150件/h的生产节拍进行连续生产,并随机抽取冲切后的零件进行边缘质量检测,外观上未见冲切边缘质量缺陷,切边毛刺高度<0.2 mm,漏液孔毛刺高度<0.3 mm,基准及其它安装孔毛刺高度<10%料厚,均满足冷冲切零件技术要求。

图7 热冲压B柱冷冲切生产

使用光学投影仪对随机抽取的冷冲切和激光切割B柱零件进行断面质量检测,如图8所示,冷冲切B柱零件没有翘曲,断面未观察到明显微裂纹、二次光亮带等缺陷;激光切割B柱零件断面均未见微裂纹,但不同位置断面粗糙纹路存在差异,判断与切割位置特征相关,圆角特征激光切割断面纹路较粗糙。

图8 B柱零件断面质量检测

2.3 热冲压B柱延迟开裂评估试验及结果

抽取连续生产900、1 200件时的冷冲切和激光切割B柱零件进行延迟开裂对比试验评估,如图9所示,采用浓度为0.1 mol/L的HCl溶液同时对冷冲切和激光切割B柱进行浸泡试验,浸泡时间为300 h。溶液初始pH值为1.0,溶液体积与试样质量比大于10 ml/g。试验前采用脱脂液对零件内外表面进行脱脂、除油等,试验后清除试样表面腐蚀产物,并检查零件各部位裂纹。

图9 B柱零件延迟开裂对比试验

图10所示为经过300 h浸泡试验的B柱零件延迟开裂对比评估试验结果,冷冲切B柱在多个圆角特征和个别冲切工况较差的冲孔位置出现延迟开裂裂纹,而激光切割B柱的全部特征边线和孔均未发现延迟开裂裂纹。这说明热冲压零件在冷冲切过程中,冲切断面容易产生应力集中或微观缺陷,圆角特征位置和冲切工况较差位置的冲切断面质量更难以保证,这些位置可能成为潜在的延迟开裂风险点,而激光切割边缘断面质量相对容易保证,激光切割高温下边缘断面存在回火效应,另外激光切割断面存在压缩残余应力,延迟开裂风险低。

图10 B柱延迟开裂对比试验评估结果

3 结束语

(1)对比1.2、1.4 mm料厚B1500HS冷冲切试样延迟开裂试验结果,相同冷冲切工况下零件料厚越薄,出现延迟开裂的风险越高,矩形孔相对圆孔更易出现边缘应力集中而发生延迟开裂问题。

(2)超高强度钢板在冷冲切过程中冲切断面质量取决于2个方面:①钢板强度;②冷冲切工艺及质量。在有限的冷冲切工艺条件下,热冲压零件的超高强度增加了边缘应力集中、微裂纹缺陷产生的可能性和延迟开裂风险较高。相对于冷冲切工艺,零件激光切割后边缘质量较为良好,降低了延迟开裂的风险。

(3)对于延迟开裂敏感性较高的超高强钢,零件切割方案可以考虑采用冷冲切+激光切割组合工艺,冲切工况较好的切边和冲孔特征采用冷冲切工艺,圆角特征和冲切工况复杂的位置采用激光切割,以实现降低热冲压零件制造成本的目的。