片弹簧双带料模具内装配与焊接的级进模设计

游健, 庄严, 朱浔, 侯毅, 王希亮

(成都宏明双新科技股份有限公司, 四川 成都 610091)

0 引 言

目前有组装焊接要求的镀金片弹簧类零件,一般采用2副模具各成形1个零件,条带生产,经过清洗后,2个条带在激光焊接夹具上组装,送入激光焊接机中完成焊接,之后再完成零件落料、包装,零件成形工序长、生产效率低。基于这些现状,为提高生产效率,将2个零件的生产、组装和激光焊接整合到1副模具内完成,缩短零件成形流程以提高生产效率。由于片弹簧类零件对弹臂高度要求高,设计了在线检测设备,监控片弹簧的悬臂高度;同时采用视觉检测焊接,通过对焊点的形状、大小监控焊接情况,如有异常,会立即报警停机,避免废品的产生。

1 工艺分析

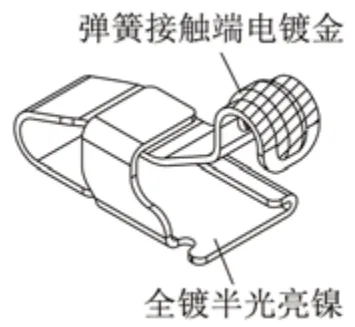

图1所示为片弹簧二维结构,是由2个零件通过激光焊接而成,零件公差较小,部分尺寸有CPK(process capability index,制程能力指数)要求,零件材料为SUS301-FH(全硬态),厚度为(0.08±0.01)mm,具有良好的弹性,片弹簧臂高分别压至1.83、1.21 mm时,满足回弹力在0.1~0.35 N。

图1 二维结构

为确认片弹簧弹力是否达到图纸要求,运用有限元分析软件进行仿真分析,当臂高压缩至1.83 mm时,弹力为0.102 N,大于0.1 N满足图纸要求;当臂高压缩至1.21 mm时,弹力为0.282 N,小于0.35 N满足图纸要求。

零件由弹片和支撑板通过激光焊接而成,弹片是弯曲零件,支撑板为平面冲裁零件,片弹簧局部有镀金要求,组装结构如图2所示。

图2 三维组装结构

2 成形工艺

(1)片弹簧需要全镀镍,局部接触端需镀金,电镀区域如图3所示。由于带料镀金后进行弯曲成形,镀金表面易擦伤和开裂,但是片弹簧成形后电镀易出现碰撞造成变形,且电镀后对弹力有影响,无法调整,故采用先成形片弹簧镀金区域的弯曲,再将排样件进行局部电镀。电镀后的带料弯曲成形,既减少了镀金成本,又避免镀金表面弯曲造成的擦伤和开裂,同时片弹簧的弹力更易得到保障,电镀排样如图4所示。

图3 电镀区域

图4 电镀排样

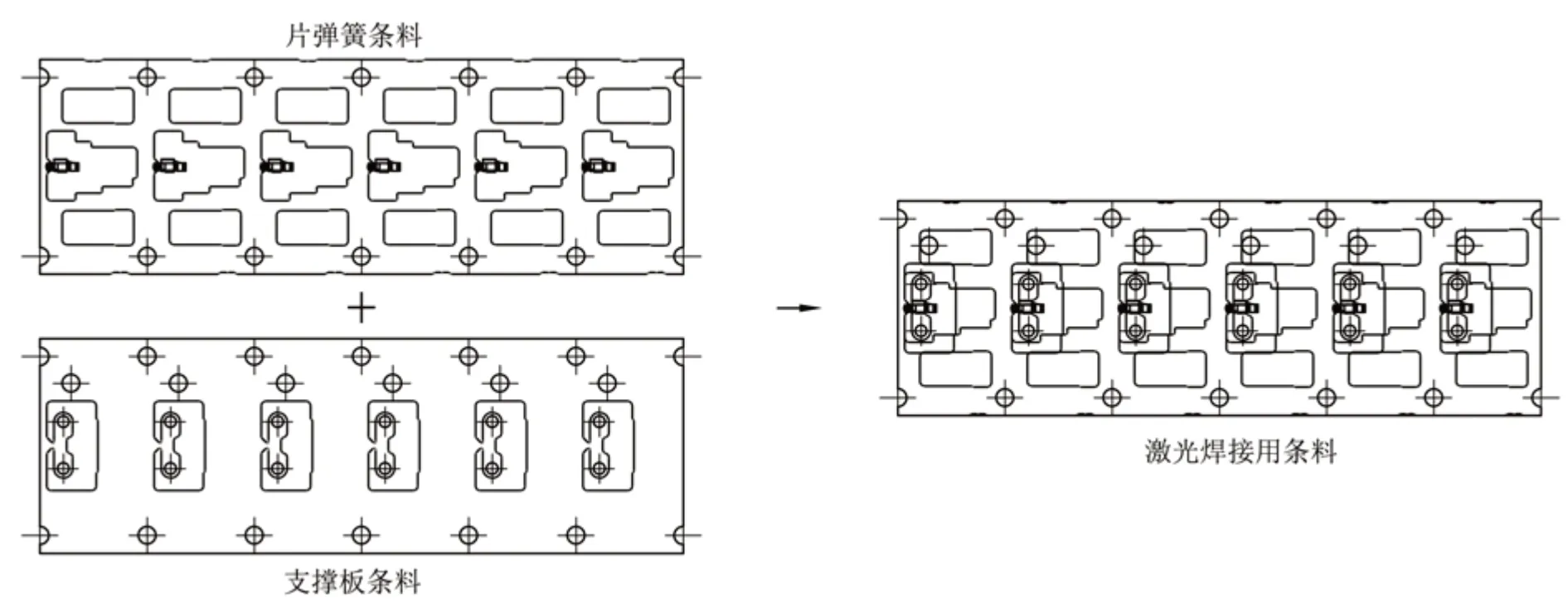

(2)焊接工艺。原类似零件生产工艺如图5所示,弹片和支撑板分别由2副模具成形,成形相同件数的条料,由人工在焊接夹具装配后,进行激光焊接,再进行落料、包装,生产工序长、生产效率较低。

图5 传统焊接工艺

为了提高生产效率,采用模具内自动装配的焊接工艺,1副模具上完成2个零件的成形、装配和模具内激光焊接,带料经过在线检测设备对激光焊接和片弹簧高度进行检测(如有异常立即停机)。成形工艺:片弹簧排样成形→电镀→弹片与支撑板成形、模具内装配、激光焊接→在线检测→收料→清洗→落料、包装。

3 成形工艺的难点

(1)模具送料。由于采用十字交叉方式送料,弹片的送料由机床自带送料器完成,而垂直于弹片的支撑板送料成为难点,为此设计了简单可靠的模具内拉料装置,如图6所示。

图6 拉料装置

(2)模具内装配、铆接。模具内焊接时2个零件必须装配在一起,且焊接后其中1个零件必须切断条料,但是由于零件较小,在1个工位无法实现零件装配、焊接、切断全部动作,考虑先将2个零件装配、铆接,同时切断支撑板条料,送至后工位再进行焊接。

(3)模具内激光焊接。零件焊接点为4个,采用振镜式激光焊接,使用1个激光焊接头可以实现4个焊点焊接,但是模具空间位置狭小,振镜式激光焊接头无法安装,选择光纤式激光焊接机,4个焊接头同时焊接。焊接头倾斜安装,可以在1个工位上同时进行4点焊接,减少模具工步,同时也可以减小模具闭合高度。焊接时间选择在机床凸轮位置170°~190°,这时焊接零件被压板压牢,焊接最可靠。

(4)检测设备的选取。片弹簧高度采用在线激光检测方式,检测精度可达0.001 mm以内,能够准确捕捉片弹簧的最高点与测量高度尺寸,为在线检测提供了准确数据。

焊接质量采用面阵相机采集焊接后的零件图像,通过位置判断焊点是否偏移,通过椭圆的长短轴半径判断焊点是否虚焊或者漏焊。

4 模具设计

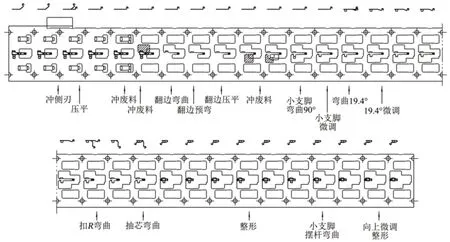

(1)弹片成形排样方案如图7所示,成形工艺包括冲裁、弯曲、整形,为保证零件成形可靠,排样采用双边载体,弯曲成形采用多步弯曲,成形后有微调整形工序。

图7 片弹簧排样

由于片弹簧弯曲尺寸要求高,且生产时有CPK要求,使用金属板料成形仿真分析软件对弯曲成形进行分析,零件成形后尺寸回弹最大值达0.195 mm,模具设计时应根据分析结果对每步弯曲进行角度补偿;同时在成形后增加微调整形机构,以保证零件尺寸调整方便。

(2)支撑板为平面冲裁零件,成形简单,具体排样如图8所示。

图8 支撑板排样

(3)总体成形。为方便2个零件装配,采用十字交叉方式送料,排样如图9所示。弹片成形工位较多,使用机床自带送料器从左往右送料,完成弹片成形,平面成形的支撑板垂直于弹片排样送料,由模具内自动拉料机构进行送料,当2个零件成形后,在排样交汇处进行装配、铆接,组装好的排样继续送至焊接工位进行激光焊接,焊接后零件经过检测设备检测,最后使用卷盘进行包装。

图9 总体排样

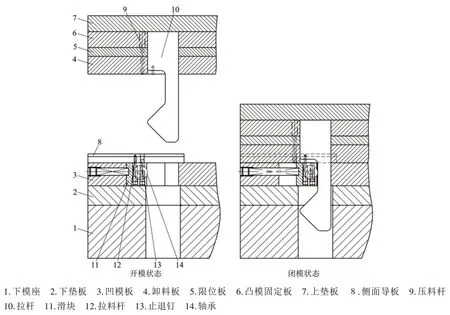

5 模具总体结构及主要特点

模具总体结构如图10所示,由于模具外形尺寸较大,为方便维修采用子模块结构,可在模具不离开机床的情况下快速拆装子模块,弹片成形采用2节子模块,支撑板成形由于仅为平面冲裁,未采用子模块结构,模具内焊接和落料及支撑脚弯曲各设计为1副子模。

由于在模具内进行焊接,成形零件时必须加微量冲裁油,为提升模具零件刃磨寿命,模具冲裁凸、凹模材料选择硬质合金。

片弹簧电镀排样送入成形模,为方便排样送料及后续弯曲的进行,首先冲裁支撑脚,然后按照成形顺序进行弯曲,为保证弯曲尺寸的稳定性,在关键部位弯曲后增加了微调机构。弹片成形后与支撑板交汇,通过铆接孔将2个零件组合,同时将支撑板从载体上切断。组合片弹簧送至焊接工位,定位压紧后进行焊接,焊接后零件经过检测设备检测,最后使用卷盘进行包装。

为确保零件成形质量,零件装配、焊接后,在冲床上进行在线自动检测,通过线激光扫描检测片弹簧弯曲高度;通过视觉检测监控焊接质量,如发现超出控制范围,立即报警,冲床停机,避免产生废品。

6 结束语

片弹簧双带料模内装配、焊接精密级进模经实际生产检验,模具结构紧凑、可靠,成形的零件质量稳定,在线检测技术能及时发现模具出现问题,减少了模具投入、机床的占用,缩短了生产流程,降低了制造成本,提高了生产效率。