CFD分析在冲模铁屑控制装置设计中的应用

孙正辉

(东风本田汽车有限公司, 湖北 武汉 430000)

0 引 言

计算流体动力学(computational fluid dynamics,CFD)是流体力学的一个分支,它通过计算机模拟获得某种流体在特定条件下的有关信息,实现了用计算机代替试验装置完成“计算试验”。CFD分析作为一种实际工况模拟仿真的操作平台,受外在因素的干扰较小,有利于气路系统全局动力学状态的快速准确分析,在提高气动装置动力学效能、降低装置设计验证成本等方面起到较大作用。CFD分析可以在流体装置设计中进行结构分析、动力学优化、可靠性分析等,对提高流体装置的性能和降低生产成本起到了重要作用,现研究CFD分析在冲模修边铁屑控制装置结构设计中的应用。

1 冲模修边铁屑控制装置

随着我国经济的快速发展和科学技术的进步,汽车覆盖件生产线加快向着高效化、自动化、智能化方向发展,全自动化伺服冲压生产线已达到12~20 SPM(每分钟冲程数),更快的节拍给冲模工艺带来了挑战。

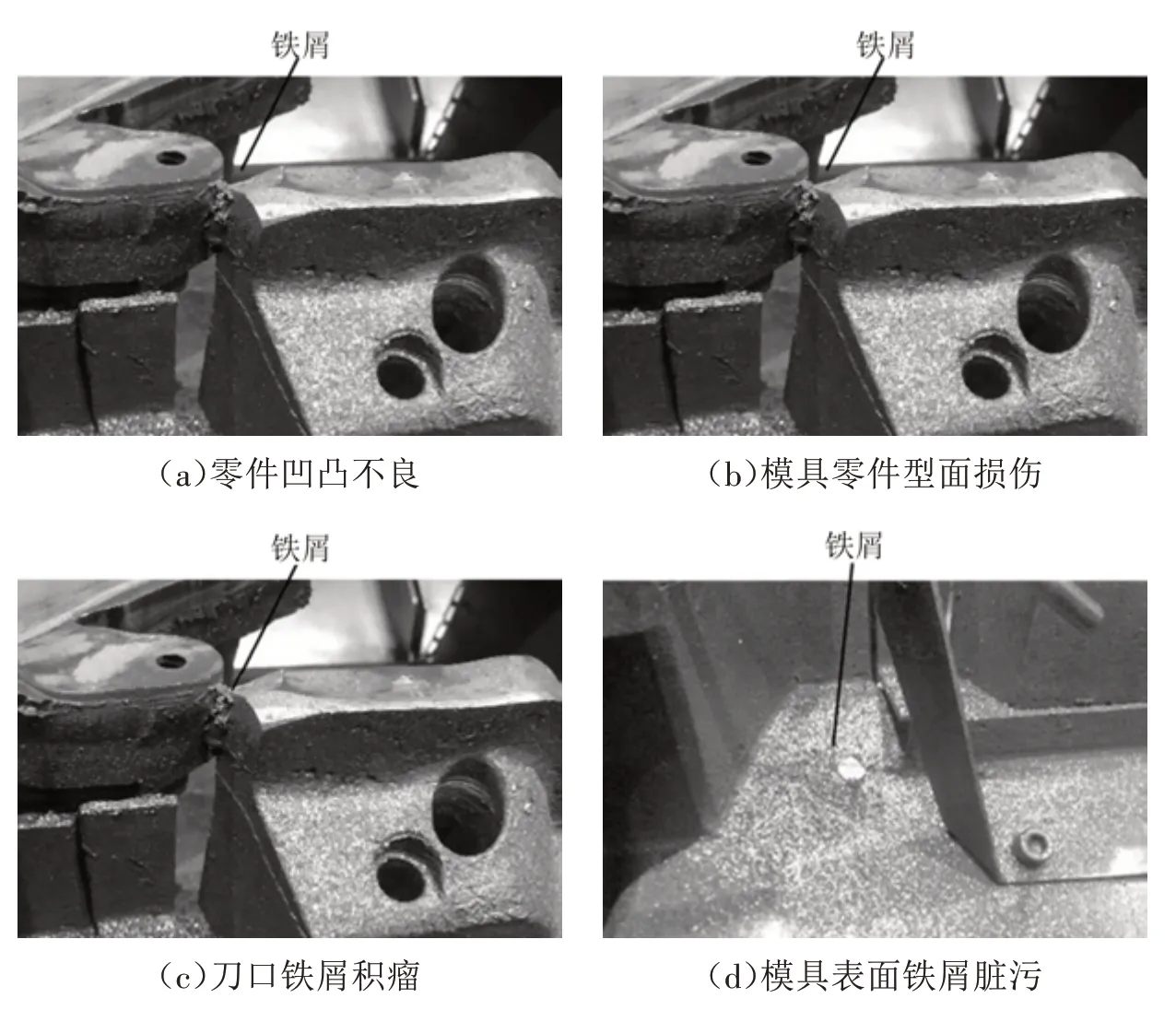

修边工序模具切断坯料时,交刀部分(修边刀与废料切断刀交会区域)会产生大量的修边铁屑(面积在2 mm2内,质量不超过1 g)。上模高速往复运动形成的凹模负压气流,会将这些铁屑吸入模具工作区域,附着在零件或者模具零件表面,造成零件表面凹凸缺陷、模具零件型面损伤、刀口铁屑积瘤、模具表面铁屑脏污等不良现象,如图1所示。为保证零件生产品质,提高生产效率,需在修边模上安装高效的修边铁屑控制装置,对修边铁屑进行清理。

图1 修边模切断铁屑造成的不良现象

2 CFD仿真与分析

模具修边铁屑控制装置内部流体状态复杂多变,利用传统计算方法难以计算出结果,因此借助Flow Simulation软件对模具修边铁屑控制装置进行实际工况下CFD分析。CFD流体运动状态分析的基本原理:通过建立分析对象的三维模型及定义流体介质和对模型各出入口给定边界条件,并将分析对象实体分解成为许多小的互连子域,计算机根据这些子域选取合适的有效流体计算域,然后明确计算目标,通过N-S方程、流体连续性方程及伯努利定律等数学工具进行计算,最后得出实体各位置的目标参数,通过结果参数即可对装置设计的合理性作出判断。

2.1 修边铁屑控制装置基本结构与原理

冲模修边工序切断铁屑的装置结构包括通道管体、吸屑口、排屑口、压缩空气输入气管、导气管等,其工作原理:根据伯努利定理与连续性方程,在一个流体系统中,流体由压强大的方向向压强小的方向流动,同时流速越小压强越大,流速越大压强越小。模具修边铁屑控制装置在实际使用时,由生产线压力机台车提供压缩空气,通过导气管将压缩空气输入到通道管体内,在导气管出气端和排屑口之间的空间内形成高速气流,在吸屑口和排屑口之间形成较大的气压差,在外部大气压作用下会形成吸屑口向排屑口方向的高速气流,对模具交刀处周边铁屑进行及时吸取清理。

根据上述装置原理,铁屑控制装置的清理效能与其吸屑口空气流速呈现正相关性。因此,要想获得铁屑清理效能最佳,必须用试验获得吸屑口空气流速最优的方案。

2.2 传统修边铁屑控制装置流体动力学分析

2.2.1 三维建模

利用Solidworks软件绘制传统模具修边铁屑控制装置三维模型,命名为1号装置,如图2所示。

图2 1号装置模型

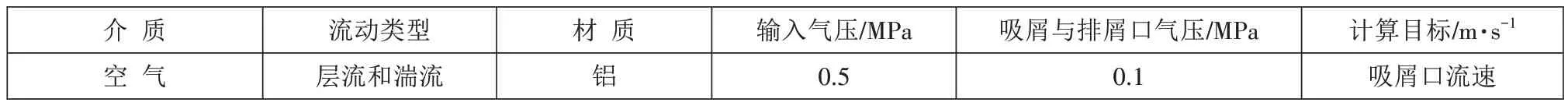

2.2.2 基本参数设定

设定模具修边铁屑控制装置的材料类型为铝,分析类型为内部流场,流体介质为空气,流动类型为层流和湍流,吸屑口处环境压力设置为0.5 MPa,基本参数设定如表1所示。

表1 CFD分析基本参数设定

2.2.3 CFD解算与其他相关设置

(1)对装置进行计算域设定,采用Flow Simulation自动生成,如图3所示。

图3 建立边界条件与计算域

(2)对装置进行网格划分,采用Flow Simulation默认的自动网格划分,共生成3 644个网格。

(3)对装置进行目标点(吸屑口)流速分析。

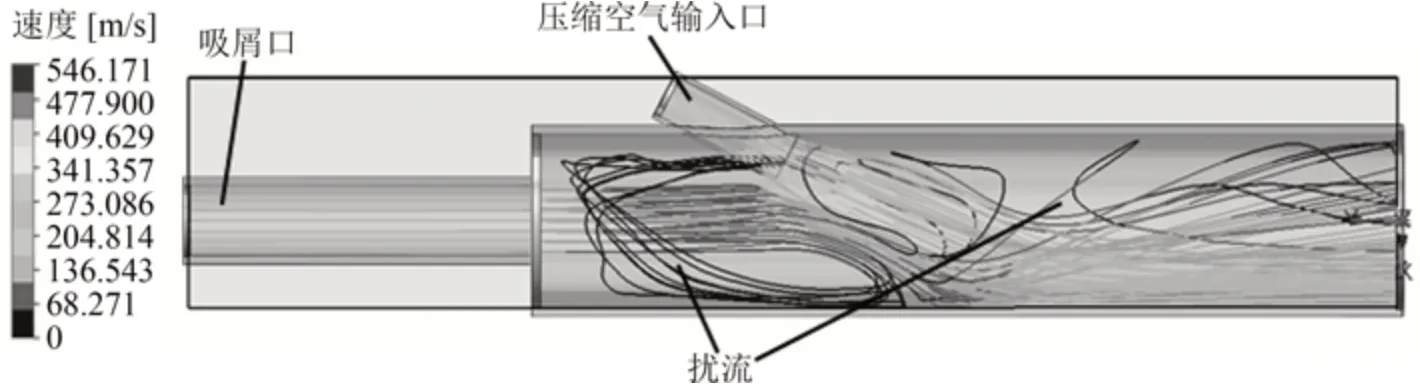

(4)查看CFD可视化分析结果,如图4所示。

图4 1号装置CFD运动状态可视化

2.2.4 分析结果

1号装置吸屑口平均空气流速为69.28 m/s,如图5所示,输入口与吸屑口流速分布不均衡(见图4),需要对结构设计进行优化,平衡管体内部流速分布情况,提高吸屑口流速,进而提高清理铁屑效能。

图5 1号装置吸屑口气流速度分析报告

2.3 装置流体动力学优化

2.3.1 2号装置设计

针对1号装置吸屑口气流速度不足,通过伯努利方程与连续性方程中流速、压强与横截面积的关系,最终确定通过减少吸屑口管道横截面积来提高吸屑口空气流速。

选择5组不同吸屑口与排屑口直径比的管道进行试验,结果如表2所示,淘汰试验4、5不可用的结果,试验3直径比0.5:1、流速179.33 m/s为最优解。

表2 不同吸屑口管道横截面积试验结果

2号装置CFD全局运动状态如图6所示,其吸屑口流速为179.33 m/s比1号装置的69.28 m/s提高了2.6倍,但装置内部流体分布存在较多扰流,流速分布不均衡。同时,发现采用非对称的单个气源结构是造成扰流的根本原因。

图6 2号装置CFD运动状态可视化

2.3.2 3号装置设计

针对2号装置设计的非对称单个气源结构存在的扰流问题,进行输入气源数量优化试验,结果如表3所示,当气源数为3个时结果最优。

表3 不同气源数量试验结果

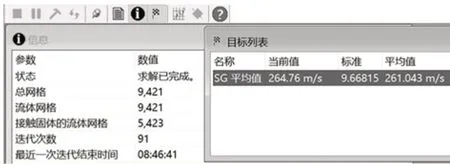

将3个输入口以两两相隔120°均匀排列以平衡气流,如图7所示,吸屑口平均空气流速达到261.04 m/s(见图8)。优化设计的3号装置吸屑口空气流速约为1号装置的3.7倍,且其内部流体速度分布均匀,无扰流出现。3号装置使用后每生产5 000件零件,铁屑造成的品质不良率降低至0.03%,按照3号装置结构设计的修边铁屑控制装置如图8所示。

图7 3号装置CFD分析报告

图7 3号装置CFD运动状态可视化

3 结束语

通过Flow Simulation软件对冲模修边铁屑控制装置进行了CFD分析,对3种装置的空气流场压强、流量以及流速分布结果进行了分析和比较,最终确定最优方案。根据仿真结果制造了新型三气源结构的铁屑吸取装置,在实际应用中满足吸取效能的要求,达到良好的修边铁屑控制效果。

通过案例也证明了CFD分析在冲模铁屑控制装置设计中应用的重要性,提高了问题点原因的查找效率,可以精确给出装置各部分的流体动力学参数,便于比较各设计方案之间的优劣,减少了计算时间、试验场地和设备硬件的成本,并且CFD分析迭代成本低廉,使用效率高,可以离线诊断并且通用性强。