打印机盖注射模设计

包飞霞

(温州市文泰笔业有限公司, 浙江 温州 325011)

0 引 言

对于成型塑件上的扣位,一般采用滑块或斜推结构脱模,将滑块或斜推结构设置在模具的动模时,模具结构相对简单。但有一些结构特殊的塑件,在定模和动模都有扣位需要成型,这就需要在定模也设计斜推结构,但会使模具结构复杂化,现以超市收银台打印机盖为例,对其进行成型分析,并设计注射模。

1 塑件结构分析

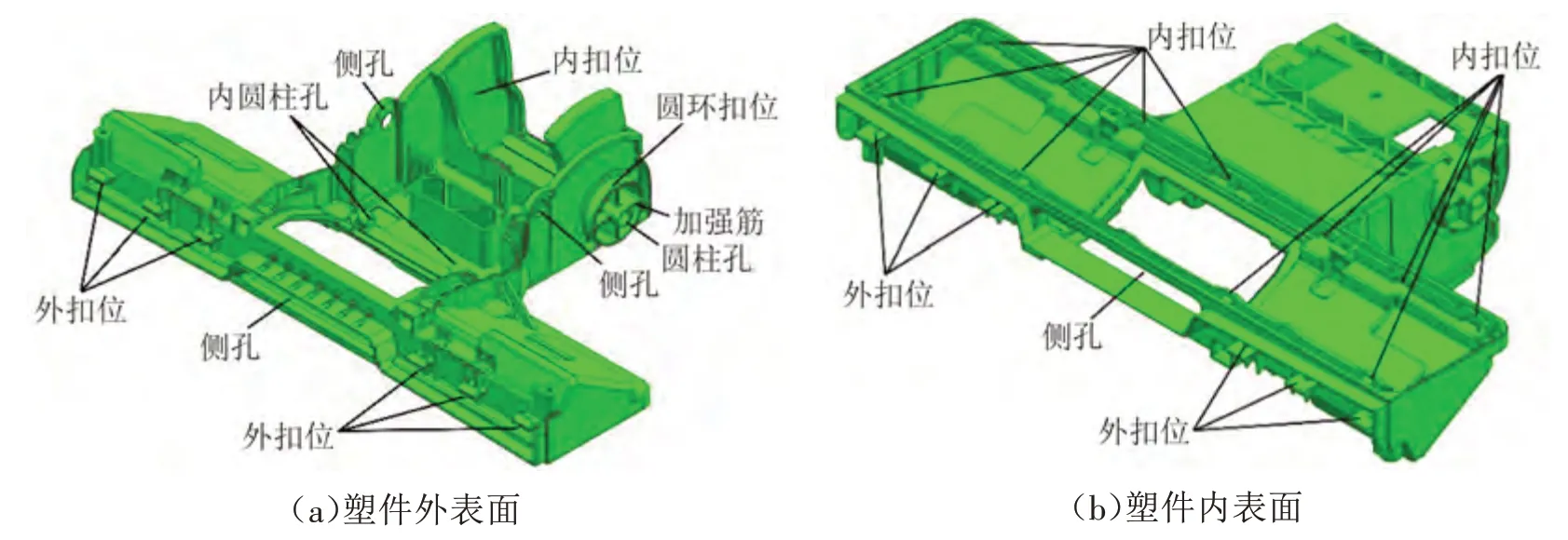

打印机盖塑件结构如图1所示,其俯视结构呈“凸”字形,凸起位置的宽度为99 mm,最大外形尺寸为296 mm×173 mm,壁厚为2.5 mm,塑件材料为ABS。

图1 塑件结构

塑件三维结构如图2所示,在塑件凸起位置的两侧各有1个圆环状的扣位,在圆环的中心位置有1个圆柱孔,圆柱孔的直径为φ5 mm,深度为18 mm,在圆环和圆柱孔之间分布4条加强筋,使用斜导柱+滑块结构成型;在塑件凸起位置的内表面也各有1个扣位,由于该扣位位于分型面以上,采用定模斜推结构成型。在该扣位的旁边各有1个圆柱孔,圆柱孔的直径为φ3.2 mm,深度为5 mm,由于圆柱孔的轴线方向与分型面方向不一致,不能按常规脱模结构设计,两圆柱孔也用定模斜推结构脱模。塑件的内表面有若干个扣位,内表面的扣位采用动模斜推结构成型。塑件上有1个侧孔,侧孔的内、外表面都由圆弧过渡,为了在塑件上成型圆弧,侧孔的内表面由斜推结构成型,外表面由滑块成型。

图2 塑件三维结构

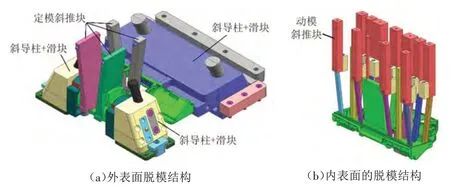

2 模具结构设计

为了使成型塑件上的扣位脱模顺利,设计的脱模结构如图3所示,包括3个斜导柱+滑块结构,4个定模斜推结构和若干个动模斜推结构。

图3 脱模结构

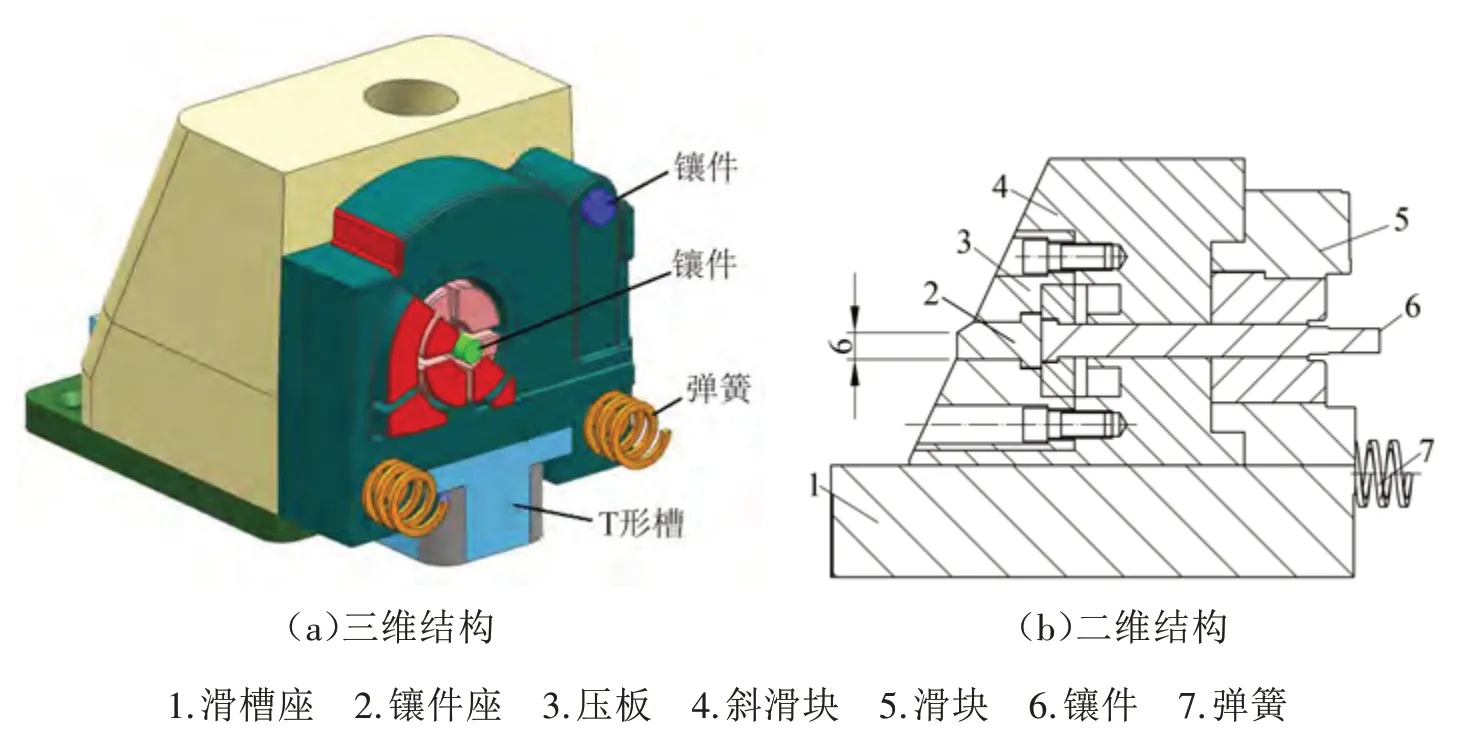

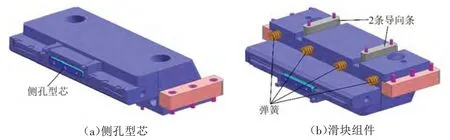

2.1 含侧型芯镶件的滑块脱模结构

对于成型塑件凸起位置两侧的圆环扣位,由于其中心位置有1个圆柱孔,在圆柱孔与圆环扣位之间有4条加强筋,为了防止滑块在脱模时形成真空,将圆柱孔的型芯设计成镶件,如图4所示。

图4 含侧型芯镶件的滑块脱模结构

为了方便模具零件加工及修改,将圆柱孔的型芯分为2段:镶件和镶件座。为了使镶件具有延时开模功能,在镶件座上设置竖直面,竖直面的高度为6 mm。当定模与动模的开模距离为0~6 mm时,滑块往后撤退,但由于镶件座与斜楔的接触面为竖直面,镶件不能跟随滑块撤退而从滑块中伸出,顶在成型塑件上,此时镶件具有推杆的功能,并且空气从镶件周围进入,有效防止在圆环扣位与滑块之间形成真空。当定模与动模的开模距离大于6 mm时,镶件与斜楔的接触面不再是竖直面,而是斜面,此时镶件与滑块做脱模运动。由于模具的空间有限,不适合将滑槽开设在滑块的两侧,而在滑块的中间开设1个T型槽,在滑块的两侧设置弹簧,可以辅助滑块运动,在滑块的一侧设置1个镶件,作为侧孔的型芯。

2.2 定模斜推结构

为了使成型塑件中的内扣位和内圆柱孔脱模,采用定模斜推结构,在定模斜推座上设置4个氮气弹簧,如图5(a)所示,由氮气弹簧控制定模斜推组件的运动。在内斜推杆上设置圆柱销,如图5(b)所示,并将圆柱销安装在内斜推杆的水平槽内,当内斜推座驱动内斜推杆上、下运动时,圆柱销在内斜推杆的水平槽内沿水平方向滑动。

图5 定模斜推结构

2.3 侧孔脱模结构

对于成型塑件中的侧孔及侧孔旁边的外扣位,采用斜导柱+滑块结构脱模。侧孔的深度约为12 mm,为了方便模具零件的加工以及防止成型侧孔时出现漏料现象,将侧孔型芯设计为镶件,如图6(a)所示。由于滑块的长度较长,为了增加滑块运动的稳定性,在滑块的底部增加2条导向条,并设置4根弹簧,如图6(b)所示。

图6 侧孔脱模结构

2.4 动模斜推结构

对于成型塑件内扣位,采用动模斜推结构脱模,如图7所示。因为斜推杆较细,其横截面仅为10 mm×6.5 mm,为了加强斜推杆的刚性与强度,防止斜推杆断裂,将斜推杆的长度缩短,采取的方法是将斜推座的高度增加,达到132 mm。成型塑件中的侧孔内表面由圆弧过渡,必须用斜推结构成型及脱模。

图7 动模斜推结构

2.5 浇注系统

为了克服普通流道浇注的缺陷,采用1条热流道转2条普通流道浇注,并采用潜伏浇口进浇,如图8所示,其中普通流道为圆形流道。由于塑件凸出位置的两侧是2条加强筋,塑件主体部分的中间位置有1个大的方孔,采用2个进浇口,能够满足塑件的成型要求,这种浇注方式所产生的熔接线较小。

图8 浇注系统

2.5 冷却系统

为了使成型塑件能快速冷却、定型,防止塑件变形,应根据模具的结构设计1套冷却效果良好的冷却系统。由于定模的冷却水路需要避开2个滑块和4个定模斜推组件,设计的冷却水路采用直通水路+横向水井水路,其中横向水井水路位于定模斜推组件之间,如图9(a)所示。一般模具中的水井为竖直摆放,但该模具的水井为横向摆放,用于冷却定模斜推组件之间的零件。动模的冷却水路采用直通水路+水井水路,为了使模具温度均匀,防止从其它区域带入热量,采用单向式直通水路,即冷水从一端流进,从另一端流出,在2个滑块滑槽之间的位置设置水井水路,如图9(b)所示。

2.6 模具结构

模具结构如图10所示,其工作过程:注射材料在热流道管中加热后,经热喷嘴、普通流道、潜伏浇口进入型腔,经过填充、保压、固化、定型后,模具在PL处开模。开模时氮气弹簧伸开,推动定模斜推组件做脱模运动,同时斜导柱驱动滑块也做脱模运动。当模具完全分开后,推板推动推出结构推出成型塑件,塑件取出后,模具合模,合模过程与开模过程相反。

图10 模具结构

3 结束语

模具采用4个脱模结构,对于塑件凸出位置两侧的扣位,采用斜导柱+滑块脱模结构脱模;对于塑件凸出位置两侧内表面的扣位,采用定模斜推结构脱模,在热流道板中设置定模斜推座,通过氮气弹簧驱动定模斜推组件脱模,使两板模有三板模的功能;对于塑件侧孔的外圆弧面及旁边的外扣位,采用斜导柱+滑块脱模结构脱模;对于塑件侧孔内表面的圆弧过渡面及旁边的内扣位,采用动模斜推组件脱模。经实际生产证明:模具结构合理,成型的塑件质量稳定,对类似塑件的成型具有一定的参考作用。