高黏原油掺气管输流动减阻特性研究

王 帅,史胜垚,高明平,朱紫燕,郭晨宇

(延安大学 石油工程与环境工程学院,陕西 延安 716000)

由于全球原油需求稳步增长,而常规原油储备又逐渐枯竭,二者之间供需矛盾突出,亟需从常规原油转变为非常规原油的开采,故重质原油、油砂、页岩油等非常规原油将成为世界石油能源主要来源[1]。目前,中国油气田开发中高黏原油所占比重越来越大,而高黏原油因高黏高密、重质以及组分复杂,表现出极差的流动性,使其产生严重黏附管壁的现象,这对高黏原油的生产、运输是极大的挑战[2];但同时丰富的高黏原油资源也极大促进其输送技术的发展,并促进其实际应用。从蒸汽拌热、加热输送,到掺混稀油、掺水输送[3],再到逐渐涌现出的电场磁场脉冲、改质[4]、乳化、掺泡沫输送[5-6]等降黏减阻管输工艺,但诸多高黏原油输送工艺存在并逐渐显露出各自弊端与攻关难题。蒸汽拌热及掺热集输工艺不仅能耗高、工艺复杂、基建投资大,而且环境污染严重、适应性差[7];热处理诱导原油胶体结构变化,重复加热会恶化原油流变学特性[8]。而掺混稀油集输工艺则需大量轻质原油、稀释剂等进行混输,而稀油资源少,配套设施昂贵,影响后续炼制。掺水集输工艺存在均质流、分层流、段塞流等流型,油水形态多种多样,必将影响压降预测结果,其次用单相流模型预测油水混输压降需黏度等准确的均质流物性参数,而多相流模型则需搞清油水分散状态及流型,以便选用或建立适当模型;另外如何使油水液的室内搅拌更接近其在管流过程中的搅拌强度,以及反相点的准确确定等有待进一步研究[9]。高黏原油集输过程存在乳化剂成本、能耗损失大且需处理大量废水等缺点,难以节能、低碳、高效,目前高黏原油开采逐渐由热采技术向冷采技术转变,尤其是溶解气驱冷采技术极大地提高了高黏原油产量,这种技术涉及重油中夹带细小气泡的混合流动,这给高黏原油掺气等方法应用于高黏原油集输减阻提供了思路。国内高黏液体掺气减阻研究表明,针对高黏原油管输减阻方法之一是使管道内壁存在少量气体[10-11],此原理类似于水煤浆掺气、圆管气液分层流动减阻现象[12]。本文旨在探究在高黏原油输送过程中掺气减阻特性,若将近壁层与油流的摩擦转变为近壁层与空气之间的摩擦,则可大幅度降低输送过程中的阻力,进而达到减阻的效果。采用高黏原油与气体混输,控制高黏原油与气体的表观流速,进而探究高黏原油管输过程流动阻力的变化规律。

1 实验材料与方法

1.1 实验材料

选用与旅大高黏原油黏度相当的白油作为模拟高黏原油,研究了高黏原油掺气混输阻力特征,并对高黏原油掺气两相混输流型变化规律进行了探讨。采用SY-05石油密度计,温度为20 ℃时模拟高黏原油的密度为0.879 5 g·cm-3。采用Rheolab QC 流变仪测量系统,在规定的测试温度范围(20 ℃~70 ℃)内,测试白油流变特性和黏温特性,将其拟合为流变曲线和黏温曲线,如图1 所示。由图1A 可得,在剪切应力与剪切速率构成的直角坐标系中,不同温度下白油的流变曲线均经过坐标原点,且剪切速率和剪切应力的响应成正比,故其呈牛顿流体特性。由图1B 可看出,在20 ℃~70 ℃,即整个实验温度段内,当温度升高时,白油黏度逐渐下降,黏温曲线斜率逐渐减小。而普通高黏原油黏温特性表现为:在低温段内黏温曲线较陡,其黏度随温度升高而大幅降低;而在高温段,黏温曲线较为平缓,高黏原油黏度随温度变化幅度减弱。可知白油黏温特性与普通高黏原油黏温特性类似。本文以20 ℃时原油黏度为指标来选定白油作为模拟的高黏原油,研究在室温下高黏原油掺气从而达到降低管输阻力的效益性。

图1 白油流变曲线与黏温曲线

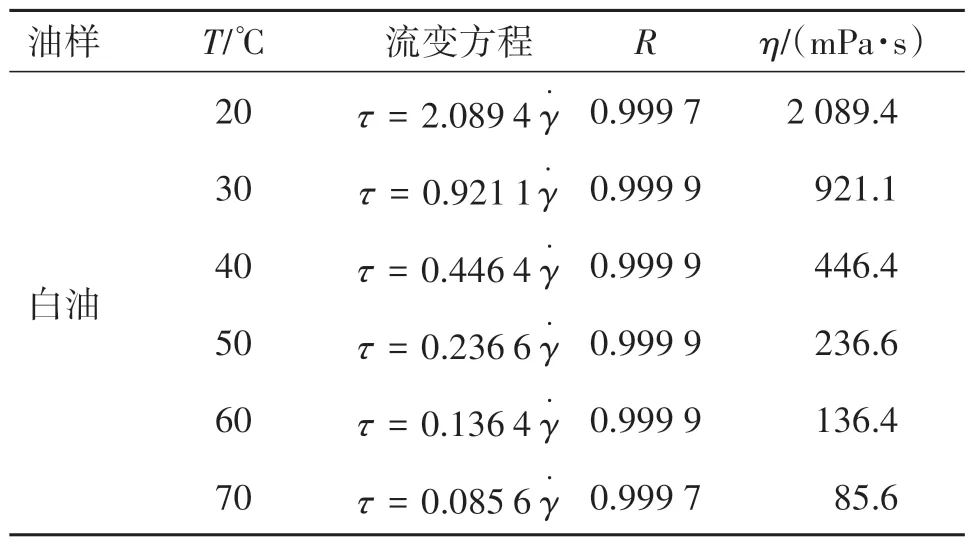

随着剪切速率的增大,白油的测试应力呈直线增加,采用牛顿流体方程拟合流变曲线方程,如表1 所示,其相关系数R均大于0.99,表明其在20 ℃~70 ℃范围内属于牛顿流体,即剪切速率和剪切应力的响应成正比。在20 ℃时,白油黏度高达2 089.4 mPa·s,随着温度的升高,黏度逐渐降低;50 ℃黏度降至236.6 mPa·s,当温度升高至70 ℃时,黏度逐渐降至85.6 mPa·s,由于黏度较低,故此时高黏原油表现出较优的流动性。在整个实验温度段内,当处于低温段时,白油的黏度随温度的升高出现了较大幅度的降低,当温度逐渐升高至70 ℃,即处于较高温度范围时,黏度降低的幅度将逐渐减弱。高温会破坏白油中由于大分子物质相互缠绕而形成的空间网状结构,从而导致其黏度下降。在一定的高温下,这种大分子物质形成的空间网状结构将会被彻底破坏,因此,温度改变对高黏原油黏度变化的作用将会被削弱。

表1 模拟高黏原油在不同温度下的流变方程

1.2 实验装置及流程

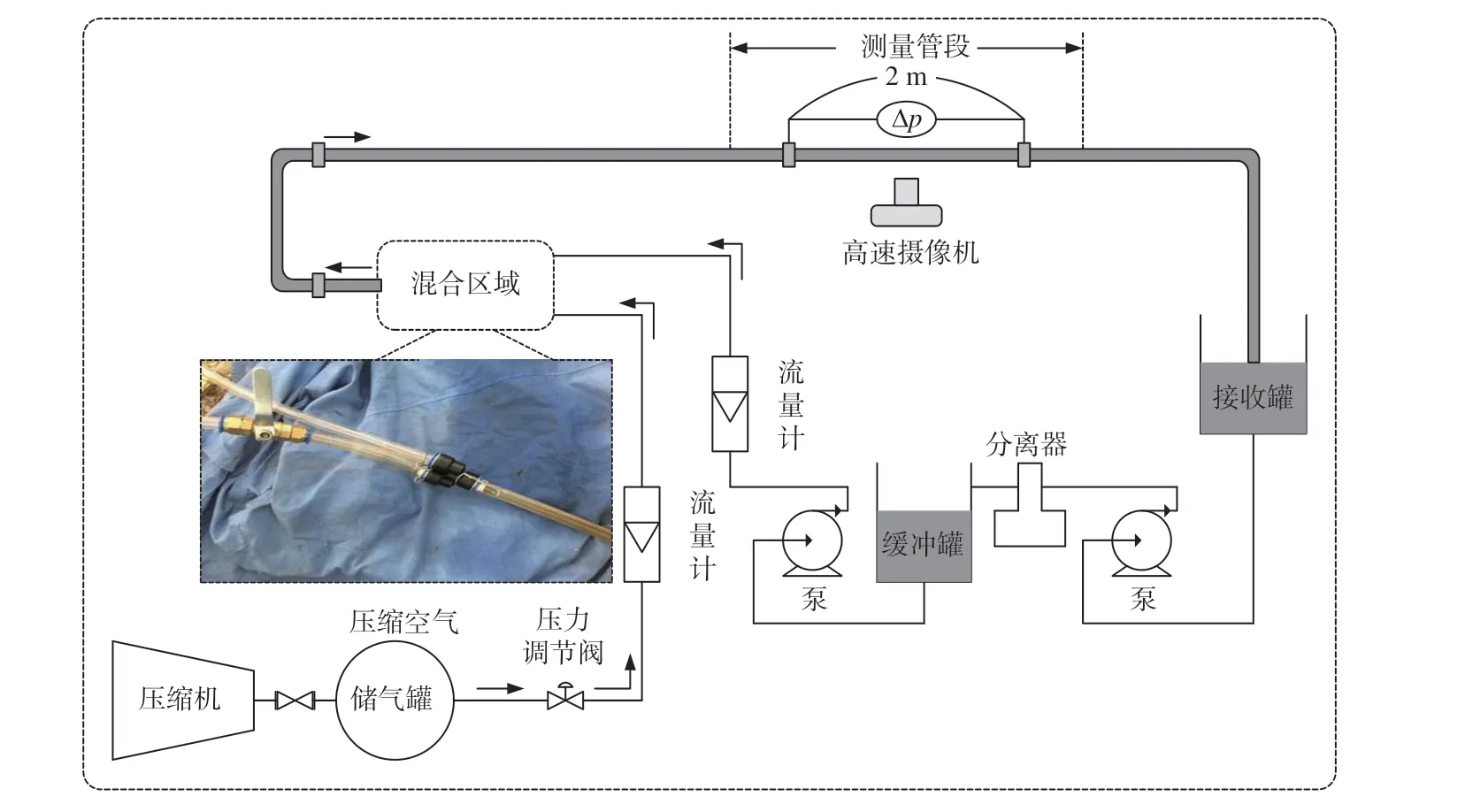

高黏原油掺气减阻实验模拟装置由压缩空气单元、白油缓冲罐、掺气短节、数据采集系统等组成,而压缩空气供给单元主要由压缩机、储气罐、压力调节阀构成,如图2 所示。实验选定白油与空气的表观速度分别介于0.167~1.256 m/s 和0.008~0.075 m/s,白油可采用KCB-55 型高温齿轮泵被注入试验管段,白油流量由泵频率控制器进行调节,使其达到相应的试验值;气体流量的调节通过空气调节阀来实现。使用调节阀调节气体压力,然后打开通入高黏原油掺气的阀门,把空气掺入白油中,使高黏原油掺入空气进行混合输送,待管道输送稳定后测量其各个参数,通过对各数据进行处理,进而得出流型与压降的关系。高黏原油掺气输送实验均在20 ℃进行,当不同流量的白油、空气进入测试管段后,采用2F04M 型千眼狼高速摄影仪观察高黏原油掺气两相流流型演化,对压降、白油流量、气体流量等主要流动参数进行实时采集。

图2 高黏原油掺气室内实验装置及工艺流程

1.3 实验数据处理

引入减阻率DR,即高黏原油掺气前后稳定流动时的压降变化率,用来描述管流压降随掺气量与白油流量的变化规律,研究其掺气减阻效果,表达式为

其中,∆p0为掺气前的管道两端压降(Pa);∆p为掺气后的管道两端压降(Pa);L为测试管段长度(m)。

2 结果与讨论

2.1 掺气圆管环空分层减阻流动理论分析

高黏原油掺气形成环状流,高黏原油在圆管中心位置流动,空气替代油流在管壁附近形成流动,如图3所示。高黏原油和空气界面之间的波动作用以及空气膨胀作用忽略不计。

图3 高黏原油掺气环状流

在稳定流动过程中,当流体流速限定时,流体沿管道产生层层流动,此时剪切面为同心圆柱面,剪切线为平行于管轴的直线。流体微元的运动迹线与剪切线重合。随距管道轴中心的距离r的增加,流体微元运动的速度减小,因此,管流的剪切速率表示如式(2)所示,符号仅表示其方向。

由流变特性分析可知,高黏油样在20 ℃~70 ℃区间呈牛顿流体,其本构方程为

其中,τ为剪切应力(Pa);μ为管内流体的动力黏度(Pa·s)。

其中,在稳定流动的条件,根据流体流动过程所受力平衡原理[13],可得剪切应力τ与压差∆p之间的关系为

其中,∆p=p1-p2;p1为管道进口处压力(Pa);p2为管道出口处压力(Pa);L为管道长度(m);R为管道内径(m)。

依据上述的流动情况,结合圆管分层流动,可得出流速方程

其中,μg为气体动力黏度(Pa·s);μl为高黏原油动力黏度(Pa·s);|PG|为高黏原油掺气后压力梯度(Pa/m),为气液界面径向位置(m)。

通过管道断面的流体体积流量,可表示为

将速度方程代入式(9)积分可得

当管道高黏原油中未掺气时,管内充满高黏原油,即令R*→R时有

其中,|PG|0为掺气前的管道压力梯度。

将式(10)、(11)带入式(1)可得

假设高黏原油黏度分别为100、500、1 000、5 000、10 000 mPa·s,空气黏度为17.9×10-3mPa·s,在101.325 kPa、293.15 K 条件下,高黏原油掺气减阻率DR随Rr的变化关系如图4所示。Rr是R*与管半径R之比值,R*是气液界面径向位置,随着Rr越大,高黏原油掺气减阻率越大;此外,由图4 还可发现,当Rr<0.05 时,其液相原油黏度越大,相对减阻率越大,即减阻效果越好。

图4 高黏原油掺气环状流DR随Rr的变化趋势

2.2 流型变化特征

采用高速相机拍摄了管内径14 mm 水平管流型随掺气比变化特征,当白油(模拟稠油)流量一定时,随掺入气体的流速增加,管内流型变化依次为分散泡状流、段塞流、弹状流、分层流、环状流,其中段塞流与弹状流又以段塞-弹状过渡流为界限,弹状流与分层流以弹状分层流为界限,其中分层流可分为光滑分层流、波状分层流、滚波分层流,如图5所示。

图5 内径14 mm水平管流型变化

由于在高黏度油流中,引发不稳定波所需临界气体表观速度较低,发现从分层流到环状流的过渡中直径影响显著;相比小直径管,大口径管中环状流在较低气体表观速度下发生,而小直径管内段塞流更易持续至较大气体速度,究其原因是段塞衰减作用及往环状流转变。在小管径中,气液界面所形成的不稳定波更易于充满管道,而且一旦塞体形成段塞流将会保持,直至含有高能量的气体穿过塞体;在大管径中,由于大管径中有足够的空间,要使这些不稳定波形成段塞流需要较高的气体能量,而所形成的塞体也很难在高气体表观速度下维持;并发现稠油黏度增加将导致流型结构发生显著变化,段塞流转换为分层流所需的气相速度明显提高,分层流向环状流的转换所需的气相表观速度也将增大。

为探究不同工况条件下的高黏油掺气输送过程能够实现掺气减阻的流型,首先根据所采集流型变化数据绘制水平管内流型图,流型变化有多个影响因素,但其主要因素是稠油和空气的流量(或流速)和黏度,分别以模拟稠油表观速度(uso)和空气表观速度(usg)为横、纵坐标,根据图中散点的分布分析不同油气表观速度下,流型的转变趋势以及管道管径大小的变化对流型的影响,如图6 所示。当空气表观速度近似为0.1 m/s 时,开始出现泡状流,小管径管道更会出现气相速度突然增大的情况,因此段塞流的范围更大。在一定的空气流量下,当稠油表观速度增大时,圆管内流型存在分层流,同时液位高度也会随之增加,然而,分层流流型对小管径管道的水平度有更高的要求,在14 mm 的管道中泡状流直接向段塞流过渡。稠油表观速度一定时,随着空气表观速度的增大,出现弹状流的可能性越小。

图6 不同稠油-空气表观速度下流型变化(内径14 mm)

2.3 压降及减阻率变化规律

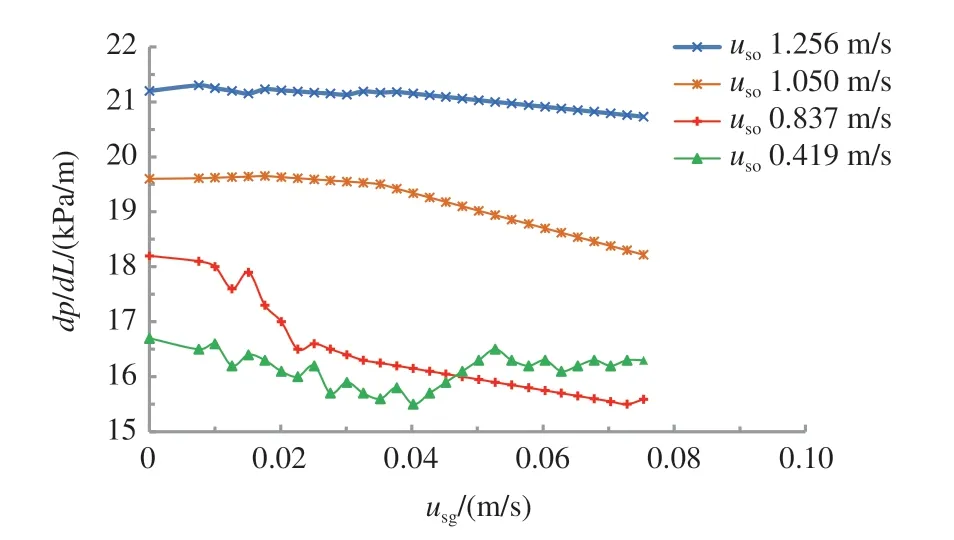

水平管内多相流流型的变化情况复杂,需要分析流型对压降大小的影响,以此精准地计算其压降大小。根据相关研究成果及实验记过分析,向输送高黏原油管道中掺入气体,将近壁层与油流的摩擦转变为近壁层与空气之间的摩擦,则可大幅度降低输送过程管道内的摩擦压降,尤其是对于具有剪切稀释性质的流体而言,效果明显。管路压降测量温度在室温下测定,气体表观速度变化时,其压降大小变化趋势,如图7 所示。当高黏原油表观速度较大时,管道中的压降会随着气体的加入而降低,产生减阻特性,当气相表观流速增加时,两相流动的压降随之降低,比单液相流动的压降低。

图7 压力梯度随气体表观速度变化趋势图

根据高黏原油掺气减阻机理的分析以及对减阻率理论公式的应用,计算出不同油气表观速度下的减阻率,并绘制成图,如图8 所示,通过图线分析改变油气流量对减阻效果的影响。由图可知,当uso<0.419 m/s 时,掺入气体有一定的减阻效果,但当气体表观速度超过0.04 m/s时,减阻率呈现负增长,表明没有达到降黏减阻的效果;当uso>0.419 m/s 时,随着气体表观速度的增加,减阻率保持正增长趋势,通过减阻率趋势图反映油气表观速度对降黏效果的影响。通过计算室温下,不同高黏原油表观黏度下的掺气比,进而计算出各高黏原油表观黏度下的减阻率,最终达到实验确定最佳掺气比的目的。由图可得,当uso=0.837 m/s,usg=0.07 m/s 时,此时流型分布属于弹状流,减阻效果最好,减阻率可达14.84%,即为最佳掺气比,即气油比为11.59%。

图8 减阻率随气体表观速度的变化

3 结论

1)白油可作为模拟高黏原油,白油的黏度和表观黏度随着温度的升高而大幅度降低,且黏度变化幅度随温度变化逐渐变缓。

2)通过对高黏原油掺气减阻理论分析,一方面,当气相流速增大时,随着混合速度的增大,输送高黏原油的有效黏度逐渐减小,黏度降低,使流动性得到改善,则必然会使得压降减小;另一方面,气相对液相的干扰程度随其流速的增大而加剧,产生的附加压力损失也随着气相流速的增大而增大,从而使两相的压降升高。当时,DR≥0,高黏原油掺气方可减阻。

3)高黏原油掺气装置可用于高黏原油掺气两相混输流型分析与阻力特性评价,随掺入气体的流速增加,管内流型依次可出现分散泡状流、段塞流、弹状流、分层流、环状流;在管径14 mm 实验管道内,当uso=0.837 m/s,usg=0.07 m/s 时,减阻效果最好,减阻率可达14.84%,最佳掺气比为11.59%。