大型邮轮分段总段称重工艺设计

陈小雨,张理燕,张海甬,王虎,王华锋,陈亚楠

(上海外高桥造船有限公司,上海 200137)

邮轮空船重量之大、物资种类之广、建造环节之多,加上空船重量裕度小,给邮轮重量控制全流程带来极大考验[1-3]。邮轮在详细设计及生产设计阶段进行重量估算,可在建造阶段通过现场反馈的实际重量进行重量更新[4]。称重作业作为重量控制全流程中的重要环节,特别是针对大批量中间产品,是检验和验证船体结构和设备、材料是否超重的主要手段[5],将建造过程中的实际重量与理论重量对比,实时地对建造过程进行监控,确保船舶重量重心处于控制之内[6]。邮轮分段、总段是建造过程中向后道完工交付的完整性大型中间产品,也是邮轮称重作业的关键对象。因此,邮轮称重作业应要求称重工艺通用和高效,适应全部类型结构及工艺。为此,探讨适用的称重方法,制定称重系统工艺要求,根据分段、总段建造工艺确定合理的称重工艺,确保称重数据的精确度,提高称重作业效率,实现分段、总段顺利称重,支撑邮轮重量控制。

1 称重方法

1.1 称重对象分析

分段总段重量从几t到800 t,包含钢结构、舾装、油漆等重量。机舱总段、机舱分段、上层建筑薄板总段重量较重,覆盖100~800 t。薄板甲板分段、机舱小分段重量较轻,覆盖5~100 t。分段总段尺寸从单层甲板到多层甲板,包含大批量薄板甲板分段、总段。薄板甲板分段尺寸大约为长15 m、宽32 m。薄板甲板总段尺寸大约为长29 m、宽38~44 m、高10~15 m。薄板甲板分段数量多达500只,薄板甲板总段数量多达50只,模型见图1。

图1 典型薄板甲板分段总段模型

分段称重作业在分段结构、舾装、油漆完工及报验后实施,即在分段搁置状态进行称重作业。分段使用圆柱搁墩或门架搁墩进行搁置。总段称重作业在总段结构、矫平、舾装、油漆、内装完工及报验后实施,即在总段胎架搁置状态进行称重作业。机舱总段在水泥坞墩等胎架上总组。上层建筑总段在下口小铁墩等胎架上总组。

通过分析分段总段重量和尺寸、以及建造工艺,称重方法应确保精准测量大范围的重量数据,满足大跨度柔性结构的同步称重和结构强度,适应分段总段不同的搁置工艺要求。

1.2 称重方法确定

在常规的吊装、运输过磅等称重方法中,存在数据误差范围相对较大、前后数据读数变动较大、需要吊车或地磅专用工位和工序等问题;而且,需要多次运输周转,降低称重作业效率。同时,邮轮大批量的薄板分段总段柔度大、重量分布不均匀,使用常规称重方法,存在称重支承点少且跨度大、容易造成变形和称重数据结果误差较大等问题。

采取多点同步顶升的称重方法,可以确保大跨度船体结构同步顶升,通过借助称重系统,实现单点重量数据测量、多点数据同步以及数据集成。首先,在每个单点,使用顶升油缸顶升分段、总段实现上下位移,使用高精度重量传感器检测单点受力即重量,使用位移传感器体现单点顶升上下的位移值,实现同步顶升。其次,将数个单点进行分组管理,通过专用泵站实现分组内称重作业同步。最后,通过同步控制台,实现各专用泵站之间的数据同步和集成,并显示称重数据结果,经过多次检测确定最终数据。称重方法原理及系统组成,见图2。

图2 称重方法原理及系统组成

相比传统称重方法,该系统重量检测数据准确度高,基本不需要额外吊车或地磅等专用工位和工序,可减少场地和大型设备投入成本,在同一工位原地顶升、下降多次实现多次重量检测,称重作业效率高。

1.3 称重系统工艺要求

通过研究称重系统的工艺要求,明确称重系统内主要设备的技术要求和功能,确保称重方法满足高精度重量数据准确度要求和同步顶升要求,适应邮轮分段总段称重要求。

1)精度。使用精度等级≤±0.3%的称重传感器,实现顶升点的顶升重量数据测量,且该精度等级能满足邮轮重量控制目标要求。

2)称重单点的高度。单个传感器与液压顶升油缸进行组合,形成单个称重点,实现顶升和数据传输,且组合高度满足全部分段、总段建造工艺要求,适应全部分段总段的建造工艺要求,即能顺利放入分段总段搁置状态的下方。

3)顶升油缸。使用顶升行程200 mm左右的油缸,且顶升承重能力大于50 t。该顶升行程能确保顶升后结构与搁墩或胎架脱离。该顶升承重能力,依据分段总段重量数据范围大、薄板结构有强有弱、以及单个油缸承重数据有大有小的复杂性,能在额定有效量程范围内确保绝大多数重量检测值有效。

4)同步控制台。实现使用任意数量称重传感器的组合控制,实现各顶升点的数据汇总和同步顶升监控,通过顶升同步确保顶升过程安全。

5)其他要求。在称重操作得当前提下,设备选用应确保前后多次称重数据变化很小。

2 分段称重工艺

将运输平板车行进到分段搁置工装下方,将高精度的单点称重传感器放置到平板车合适位置,该位置通常将顶升到分段强结构或直接顶升搁置工装,通过平板车顶升称重传感器接触分段或搁置工装,实现分段脱离搁置工装及地面,经过反复多次顶升,最终形成多次称重数据。

以使用平板车顶升代替使用液压油缸顶升的方式,避免安装液压油缸,操作较为简便。本工艺覆盖全部邮轮分段,确保高精度重量数据,数据误差范围小、前后数据读数变动很小。避免安装液压油缸,无需专用工位和工序、无需多次运输周转,操作较为简便,作业效率高。

2.1 使用圆柱搁墩的分段称重

少部分机舱分段、大部分薄板分段使用圆柱搁墩进行搁置。针对大部分薄板分段,其称重工艺是将称重传感器均匀布置在平板车两侧主梁结构上,通过平板车顶升称重传感器直接接触并顶升分段,在称重传感器形成重量数据,实现称重作业,见图3。

图3 使用圆柱搁墩的薄板分段称重

薄板分段搁墩及传感器顶升点布置方法,是将传感器布置在甲板纵梁等强结构位置,避免顶升时造成薄板甲板及纵骨局部强度不足而变形,见图4。针对超宽分段,其尺寸相比平板车长度较大,设计必要的全宽范围横向框架式加强,避免顶升时横向刚度不足而产生弯曲变形。

图4 使用圆柱搁墩的薄板分段称重工艺布置示意

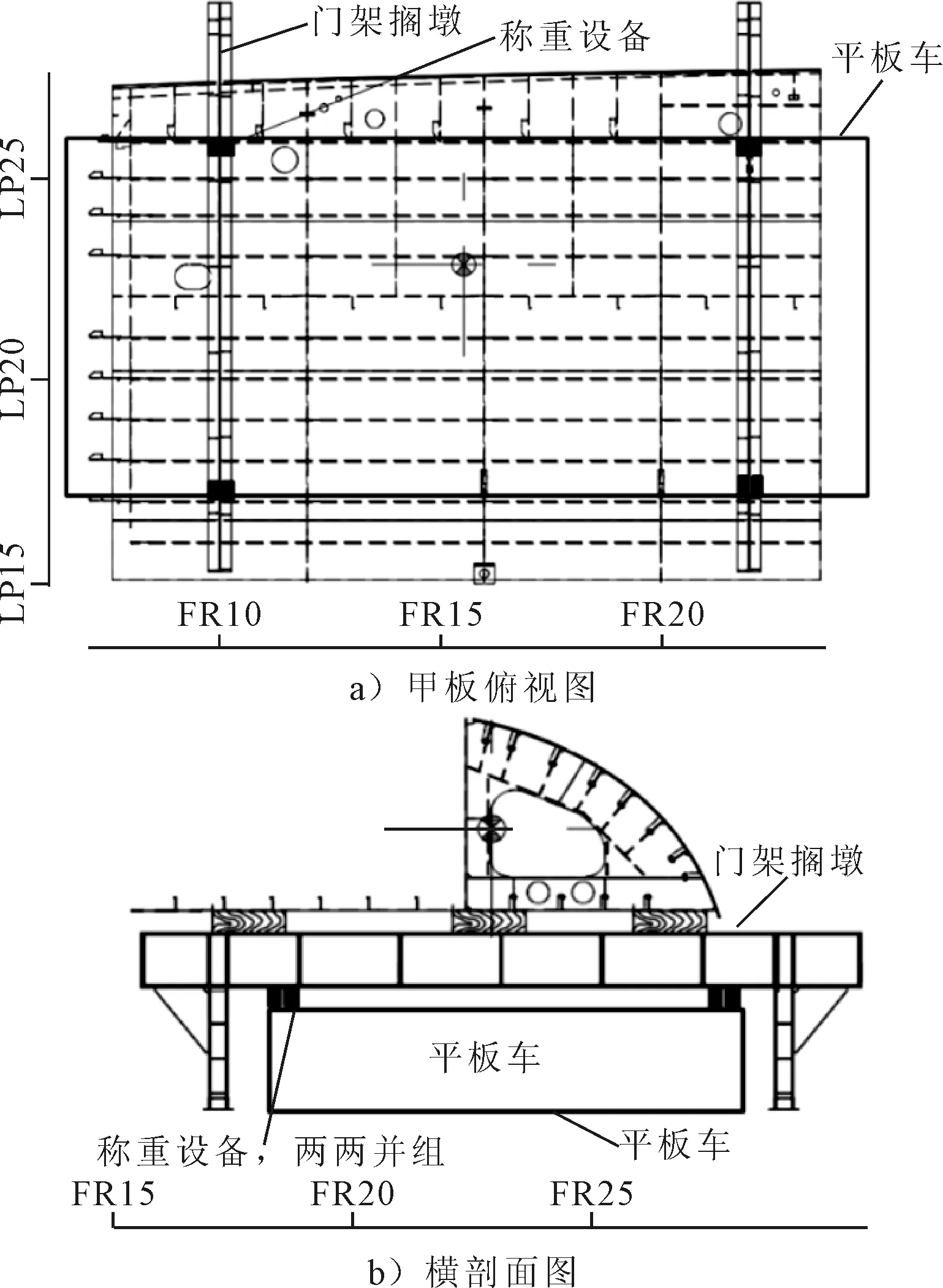

2.2 使用门架搁墩的分段称重

大部分机舱分段、一部分薄板分段使用门架进行搁置。针对大部分机舱分段,其称重工艺是将称重传感器均匀布置在门架下方的平板车两侧主梁结构上,通过平板车顶升称重传感器直接接触并顶升门架,在称重传感器形成重量数据,扣除已标定重量的门架工装得到分段实际称重重量数据,实现称重作业。

门架、传感器顶升点布置方法,是在门架下方的平板车两侧主梁结构上,使用两两并组的称重传感器,即单个门架布置4个称重传感器,避免平板车不均匀顶升、顶升下降不同步给单个传感器带来受力不均匀,造成顶升偏心发生倾覆等安全问题,见图5。

图5 使用门架搁墩的薄板分段称重工艺布置示意

3 总段称重工艺

总段称重工艺为将高精度的称重设备放置到总段胎架上或者总组场地地面上的合适位置,通过称重设备液压油缸顶升总段结构或总组胎架,实现总段脱离总组胎架或地面,经过反复多次顶升,最终形成多次称重数据便于统计分析。

结合邮轮总段型式及结构承重能力、建造场地、总组胎架型式,研制各类型薄板总段的称重方式和称重设备布点方式、以及必备工装工艺要求,通过有限元计算分析,确保称重设备顶升结构强度安全,最终形成几种典型且通用的重量检测方法。

工艺方案适用于邮轮全部总段,确保高精度重量数据检测,且能精准的检测薄板总段重心位置便于薄板总段吊装控制管理。在各类型薄板总段工艺方案中,称重设备顶升点数量和分布合理,确保邮轮结构不发生顶升变形。当总段类型不同、建造方式不同时,称重设备选用和称重方法设计、顶升点布置方案具有良好的通用性,可实现重量检测作业标准化,提高作业效率。

3.1 机舱总段称重

机械总段通常在水泥坞墩上的钢坞墩总组。其称重工艺是将称重设备放置在水泥坞墩上,通过称重设备液压油缸顶升总段结构实现称重。通常,选取总段首尾两档强档作为总组胎架,且预先将钢坞墩在水泥坞墩上偏装以预留称重设备的位置,实现称重设备在称重作业时放入,见图6。

图6 机舱总段称重现场

3.2 中下层甲板的薄板总段称重

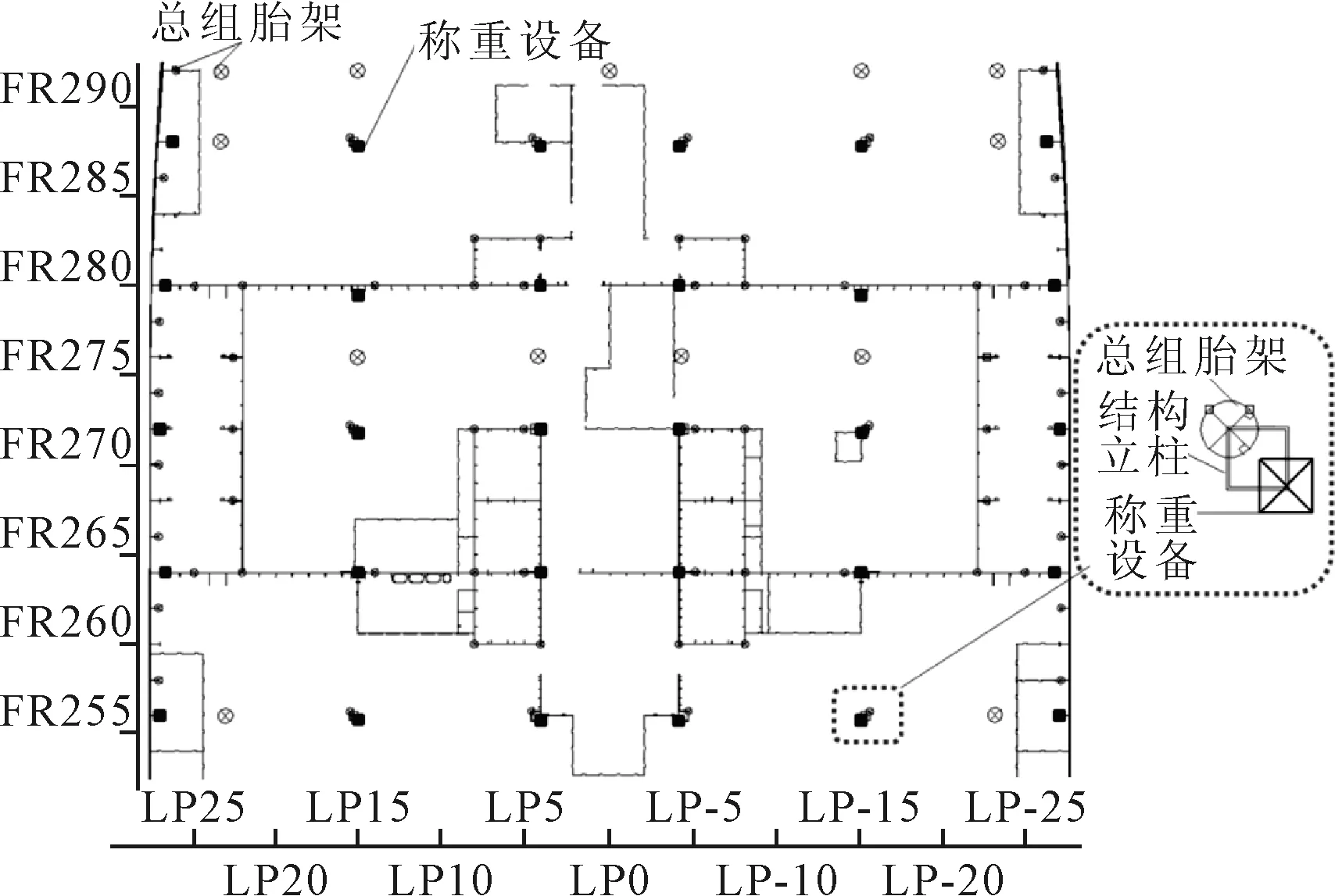

中下层甲板的薄板总段,在地面直接使用矮小工装进行胎架搁置总组。其称重工艺,是确保称重设备高度低于总段胎架高度,同时将称重设备放置到地面上对应总段下口强结构位置,且与总段胎架错开布置,实现顶升称重,见图7。

图7 中下层甲板的薄板总段称重现场

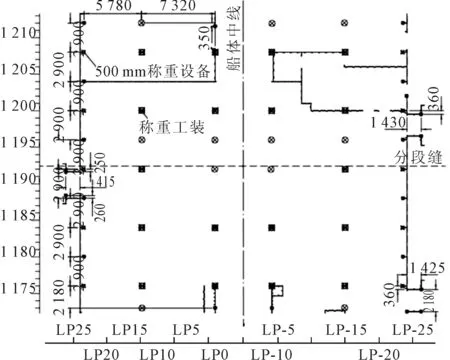

称重设备顶升点布置方法,是考虑到薄板总段结构较弱,应尽可能多的布置顶升点,且尽可能确保顶升点均匀布置,确保每个顶升点的结构不会造成变形,见图8。针对布置在支柱位置附近的顶升点,顶升点与总段胎架在支柱的对角进行布置。

图8 中下层甲板的薄板总段称重工艺布置方案

由于大型船体柔度大、重量分布不均匀以及支承点跨距较大的结构特点,为了保证称重过程中的结构安全,必须通过有限元建模计算以确定各称重点的位置和数量,同时对大跨度柔性结构进行力学分析计算,以确定称重点结构强度以及加强措施[7]。根据称重设备顶升点布置方案,建立总段有限元模型,认为总段下口与称重设备接触位置存在相互作用,采用分段施加重力作用以及在接触位置施加固定约束的方式来模拟这种工况。经过有限元计算理论分析,见图9,应力与变形较小,实际称重与理论分析基本一致,证明此类薄板总段的称重工艺布置方案合理。

图9 中下层甲板的薄板总段称重有限元计算应力云图

3.3 上层甲板的薄板总段称重

上层甲板的薄板总段,其总段下口结构较弱、大多数支柱尺寸及板厚相对较小。与中下层甲板的薄板总段称重工艺基本相似,主要的差别如下:因支柱直径小,当顶升点与总段胎架在支柱下口对角进行布置时,存在顶升接触区域太小,会造成结构变形或顶升偏顶发生安全问题。研制一种支柱下口实现胎架搁置工况和承重工况二合一功能的专用工装。该工装高度与总段胎架高度一致,为一种中空的结构以实现称重设备在使用时放置进去,同时工装顶板与工装本体不焊接以实现顶升该顶板与工装本体脱离,最终实现顶升称重功能,见图10、11。

图10 上层甲板的薄板总段称重及专用工装

图11 上层甲板的薄板总段称重工艺布置

根据称重设备顶升点布置方案,建立总段有限元模型,采取前述方法模拟计算这种工况。考虑到该类总段下口结构较弱、大多数支柱尺寸及板厚相对较小,经过有限元计算理论分析,见图12,应力与变形较小,实际称重与理论分析基本一致,特别是总段下口小尺寸支柱受力不大、且弹性变形可控,证明方案合理。

图12 上层甲板的薄板总段称重有限元应力云图

3.4 总段重心测量

考虑到邮轮舾装物量较大、以及内装物资较多,必须准确评估实际重心位置,以彻底解决大批量总段实际重心位置无法预估问题。重心测量方法,是根据称重工艺布置方案,预先将各称重点的理论坐标值X、Y导入到检测系统,依据实际重量检测中同步控制台反馈的各点实际重量值,经过系统内公式自动计算得出总段重心位置,并显示在同步控制台,见图13。

图13 总段重心测量

4 结论

针对邮轮分段、总段大型中间产品的称重作业,是邮轮下坞前最后一道非常重要的重量控制环节。邮轮分段、总段称重工艺,经过适应邮轮大量分段、总段的不同结构型式、建造工艺、重量数据范围的研究与应用,具有适应度、通用度、精准度高的特点,同时在充分保障结构强度和刚度基础上,实现称重作业标准化,提高作业效率,最终实现大批量分段、总段重量称重作业,提高建造效率,充分保证邮轮全过程重量控制成果。