船舶上建两翼分段精度控制技术

曹维虎,朱佳平,董铁迪

(上海外高桥造船有限公司,上海 200137)

随着上层建筑量化精益管理的推行、生产节奏明显加快,目前公司在建的21万t散货船上建两翼分段结构特殊,分段划分模块多,交叉作业干扰多,对精度和生产控制过程提出了较高的要求。为此,考虑针对21万t散货船上建两翼分段总组对接时易产生结构错位、合拢间隙超标、形位公差超标等问题,提出具体精度控制方法和建议。在精度数据采集、模拟总组数据分析、余量优化等工序中进行精细化管理,同时对分段各阶段加强精度控制、不断优化现场施工难度,从而达到快速模拟搭载,提高精度现场作业安全和生产效率的目的。

21万t散货船上建两翼主要为A字架与921/931箱体平台结构预总组后,再进行吊装搭载(见图1);吊装过程中涉及上建901、905、906分段,因此对上建整体精度要求较高,控制主尺度、结构装配位置定位、焊接收缩控制等需要更高精度定位测量。A字架的主体结构为两根高约15 m,直径为610 mm圆管,整体精度控制要求为±5 mm,但是现场常规测量定位手段无法找到准确定位基准,如何利用精度控制技术去平衡这些限制因素是讨论的重点。

图1 散货船上建两翼总组分段

1 精度问题分析

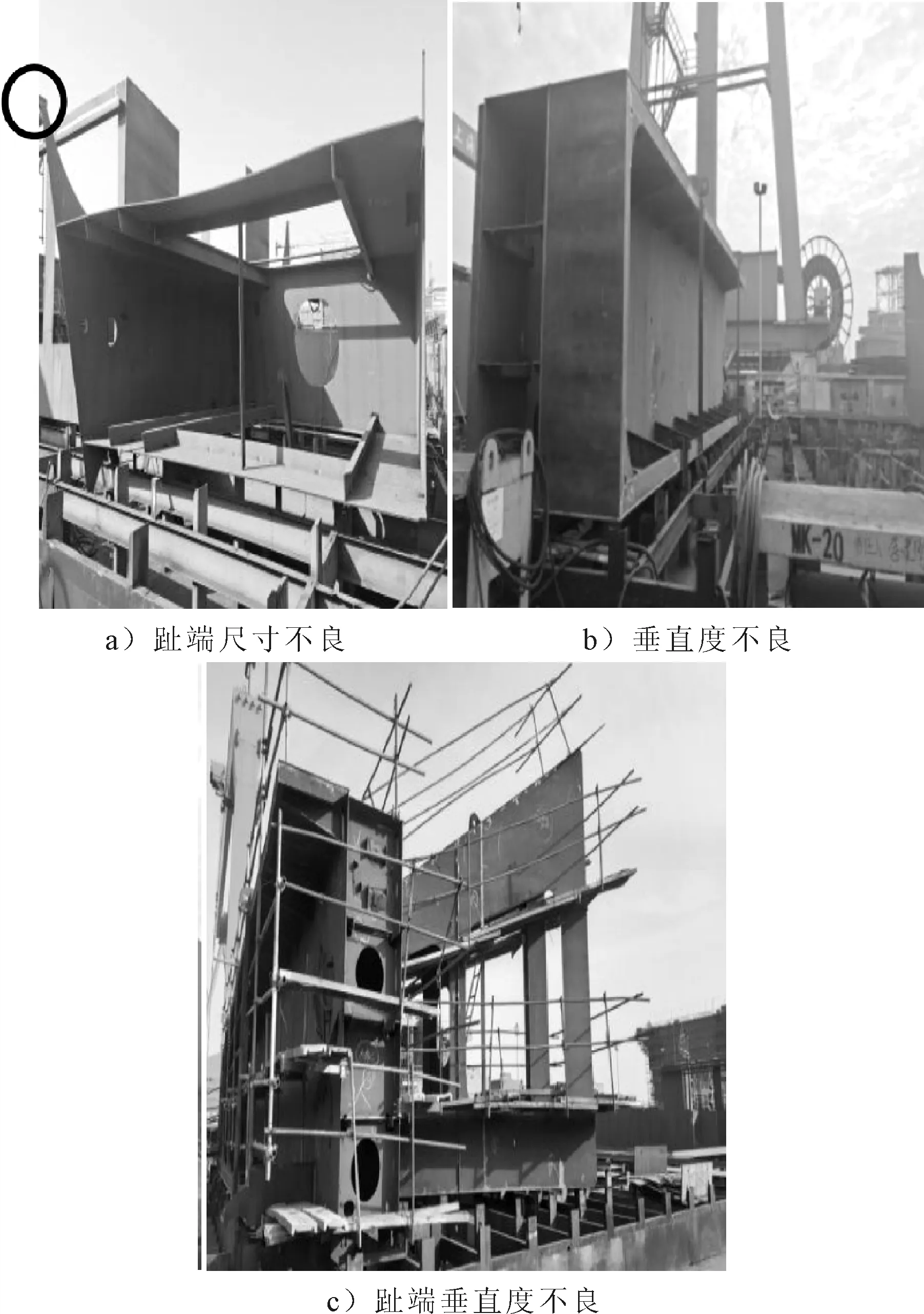

1)921/931分段在组立阶段开口尺寸控制不到位,导致下口趾端尺寸偏差较大,垂直度不良,见图2。

图2 921小组立趾端尺寸不良与垂直度不良

问题溯源分析;①921/931分段具有板薄,结构弱易变形,在组立阶段921分段制作时,箱体与片体斜板装配角度不良,导致斜板下口重合度不良;②箱体与片体斜板合拢时挂线锤操作不规范导致箱体下口水平不良,垂直度不良,最终导致箱体与片体斜板合拢口角度不良;③片体斜板脱胎翻身电焊、搁置及吊装变形因素导致箱体与片体斜板的角度产生变形。

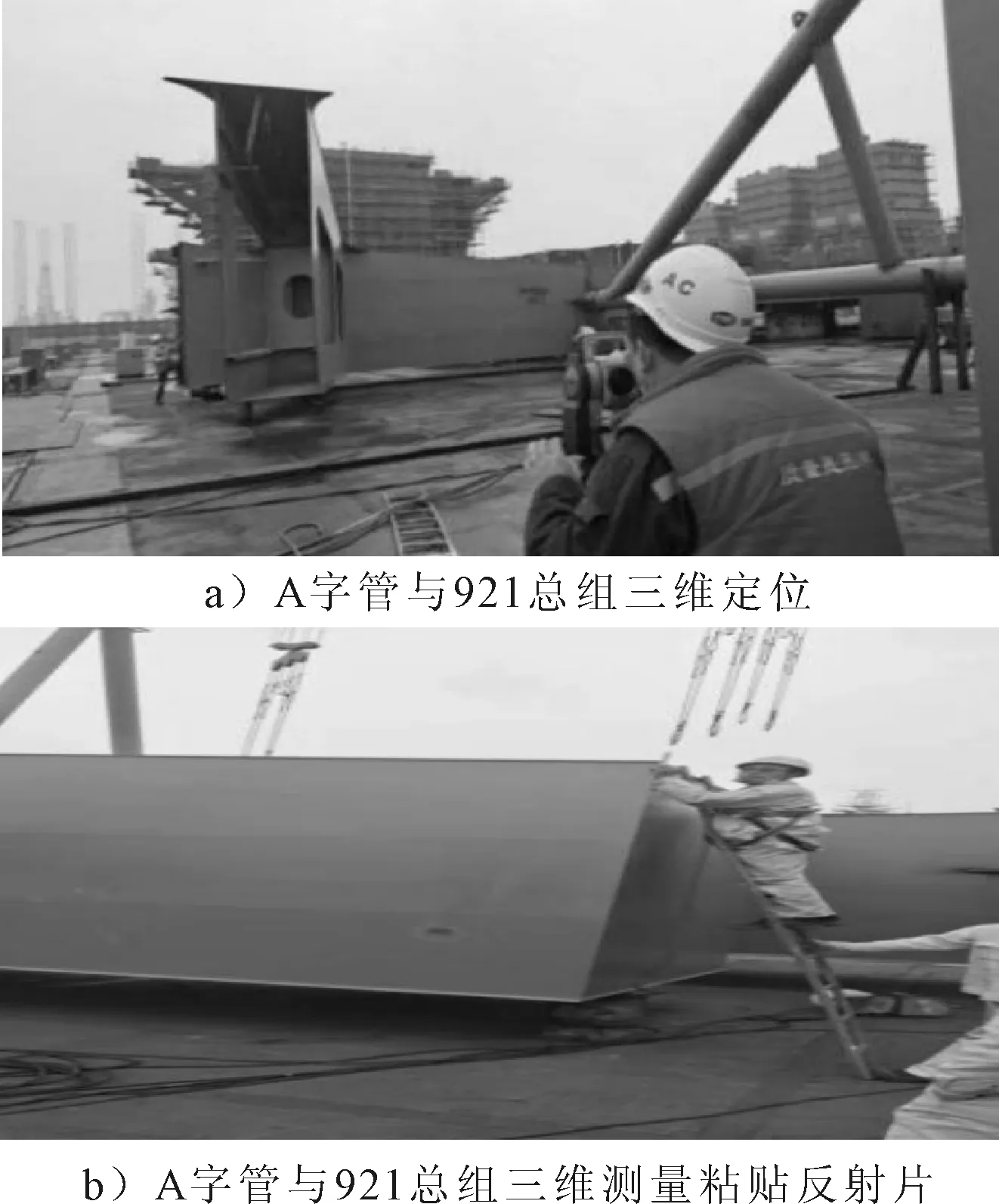

2)A字管与921总组定位时支撑管定位不准,导致A字管支撑角度偏差较大,其安装精度直接影响后续搭载的生产效率,搭载时A字管与下口结构偏差较大,增加了施工难度,耗费不必要的工时。总组定位现场见图3。

图3 A字管与921总组定位现场

问题溯源分析:①A字管与921总组定位时,现场定位时挂线锤时操作不规范,导致尺寸误差较大;②A字管与921总组定位时,总组胎架水平制作偏差,A字管与921分段不角尺,从而导致A字管支撑角度偏差较大。

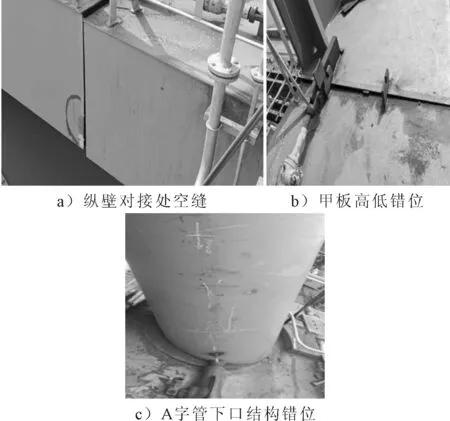

3)由于上建两翼分段搭载时,半宽和高度测量是以首端面来定位的,总段较高,涉及高空作业且分段多,对于吊装定位时分段主尺寸端面以及高度难以控制,从而增加了施工难度,现场搭载定位时合拢处容易出现高低错位、构件对不准,垂直接头和甲板接头出现剪刀口现象,尤其是A字架支撑下口容易产生错位;全站仪使用时受环境交叉作业影响,使总段精度控制存在难度,见图4。

图4 搭载甲板高低错位与A字管支撑下口结构错位

问题溯源分析:①上建两翼分段总组时尺寸累积偏差,导致搭载时出现甲板高低错位;②上建总段层高水平不良累积误差,分析基准未统一;③上建两翼分段从小组立脱胎到搭载经过反复驳运导致局部应力集中,出现变形。

2 精度控制工艺

2.1 A字架精度管理要求

2.1.1 地线的设置

地线的设置可有效提升A字架定位精度,通过全站仪确立,以CL和ML为基准开角尺线,开设时适当偏移,最终保证角尺线落在胎架位置,开出边缘线,所有地线用粉线弹出,同时在端部敲上洋冲,其控制标准:尺寸精度要求为±1 mm,对角线3 mm以内。

2.1.2 测量基准控制要点

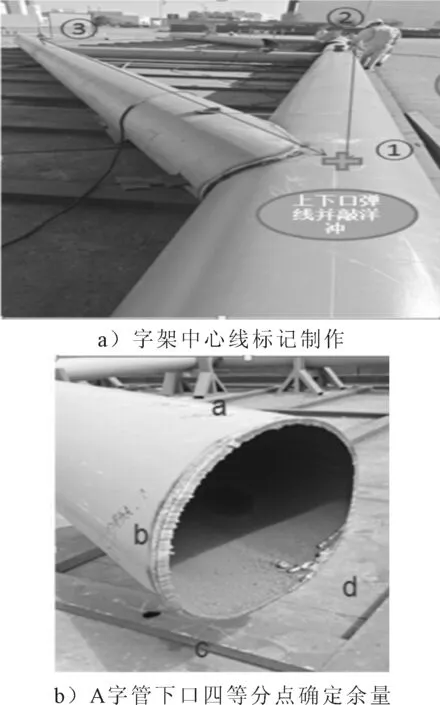

A字架制作阶段严格按照图纸要求及精度控制要求制作,A字架现场测量控制重点(见图5):①-②:结构基准线 ②-③:控制开档尺寸。

图5 现场基准线勘划

2.1.3 现场测量点勘划(主要是A字架支撑开档角度)

通过以结构中心线和板材板边为准放样,A字架在片体制作时以地线为基础,用全站仪扫面,确定管中心线交点在管外表面的反射点a、b、c、d;(见图5b))。

注意事项:①主尺寸,开档角度控制好;②基准线标记好,完工后敲洋冲标记;③以结构中心线和板边为准放样确定圆管中心线交点在管外表面的四等分点并敲洋冲标记;④经品精确认合格后,方可流转后道。

2.1.4 施工班组自检

1)施工班组根据地线尺寸及收缩量加放,确定装配定位位置。通过线锤确定同面度。水平确定标高。

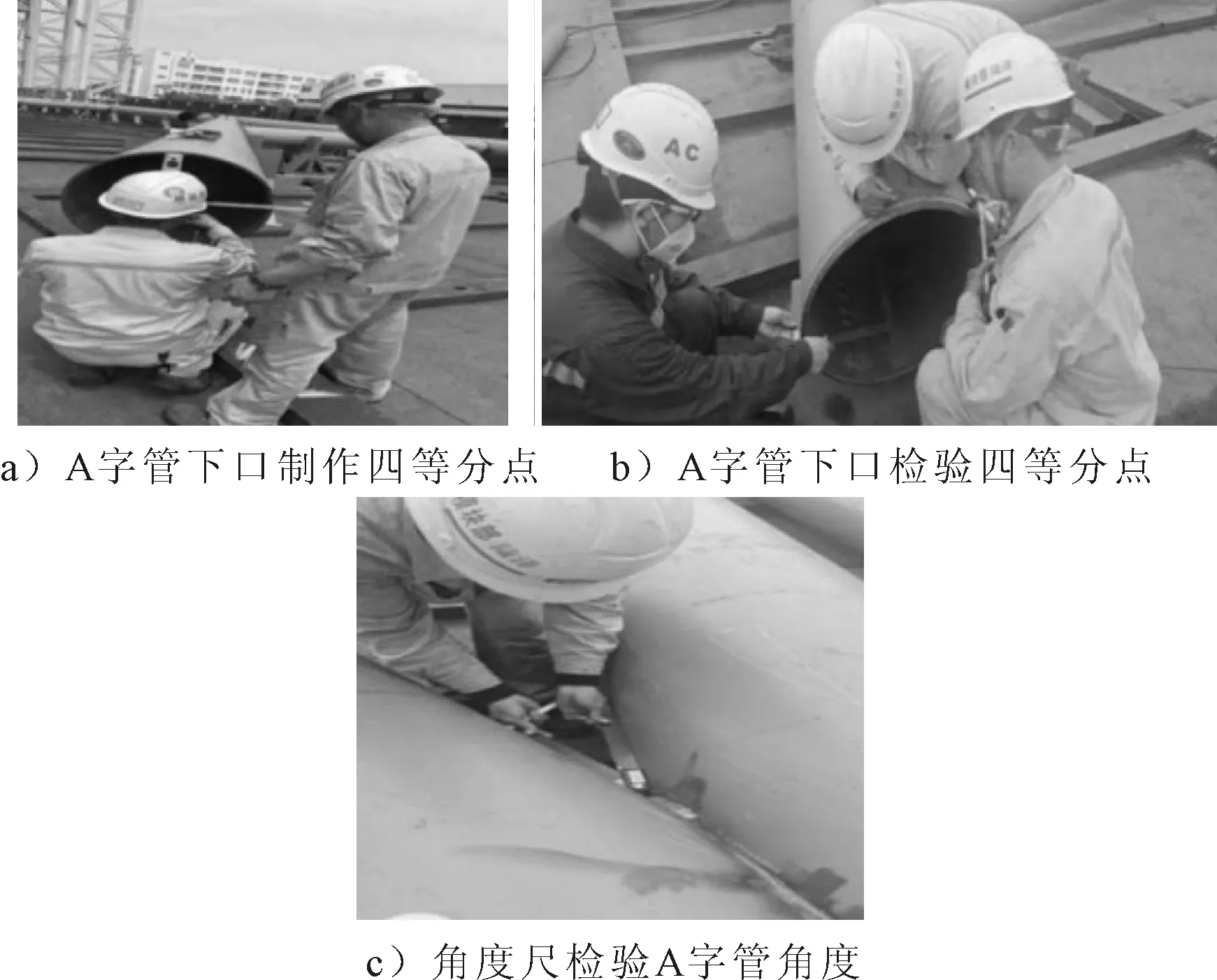

2)21万t散货船A字架角度控制借助线锤、角度尺进行过程控制和检测。用角度尺控制夹角,用线锤吊四等分点并与理论数据对照,见图6。

图6 A字架角度现场检验

2.1.5 A字架作完工

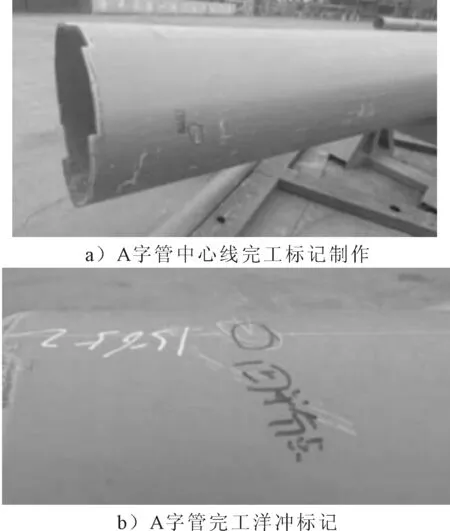

1)A字架焊后完工后,对主尺寸进行测量并做好洋冲标记,作为后续总组定位的参考依据(见图7)。

图7 完工洋冲标记(注:结构中心线反射四等分点需贴防护胶带保留洋冲点)

2)经过前期精心策划,A字架主尺寸以及支撑角度得到明显改善,见表1。

表1 A字架改善效果

2.2 小组立阶段921/931分段

2.2.1 胎架水平及地线管理

1)对921/931分段制作胎架定期进行水平测量,并对局部下沉进行修补找平。

2)921/931分段胎架开设地线,并定期复检精度及进行油漆标记。

2.2.2 小组立921分段趾端尺寸不良与垂直度不良

1)主要控制平台箱体与片体之间夹角,施工班组现场定位未严格控制好夹角,现场用角度尺测量参考,用模型之间的距离点号ab斜长来监控夹角,通过保证斜长控制角度,从而确保箱体与片体的整体精度,见图8。

图8 921/931在胎精度管理要求

2)平台箱体制作过程按照吊线锤方法并提供自检单进行控制和管理。

3)对片体斜板具有板薄,结构弱易变形,使用槽钢进行刚性加强固定,减少其焊接变形。

4)片体制作时对焊脚进行目视化标注,建立完善的自检、互检、抽检制度,严格控制焊接焊脚高度、电流、电压、大小、焊接速度。

5)片体完工翻身摆放时,严格按照工艺加强要求,注意摆放到强结构位置,避免摆放不到位产生应力集中变形。

2.2.3 分段精度管理要求

1)分段完工后,施工班组对整体进行水平、尺寸、档距等基础精度管理项目的自检,调整到位后报作业区L-AC确认。

2)作业区L-AC确认无误后,提交品精报验,品精部对分段进行三维测量,根据分段三维测量分析数据对分段超标范围进行修正,修正方向应由精度管理员进行明确,修正完成后,再报品精确认合格后,方可进入下一道工序。

2.3 A字架与921/931总组定位

2.3.1 A字架与921/931总组定位时安装时角尺度不良

胎架及地线管理。

1)对A字架总组制作胎架的水平定期进行水平测量进行管理。

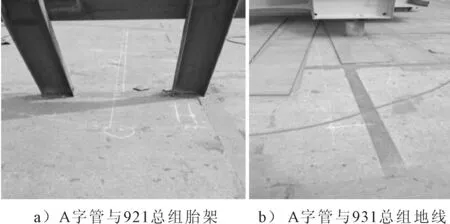

2)胎架开设地线,定期复检精度及进行油漆标记,按要求制作地线,精度要求±1 mm,见图9。

图9 地线标记

2.3.2 A字架与921/931总组定位时支撑定位不准

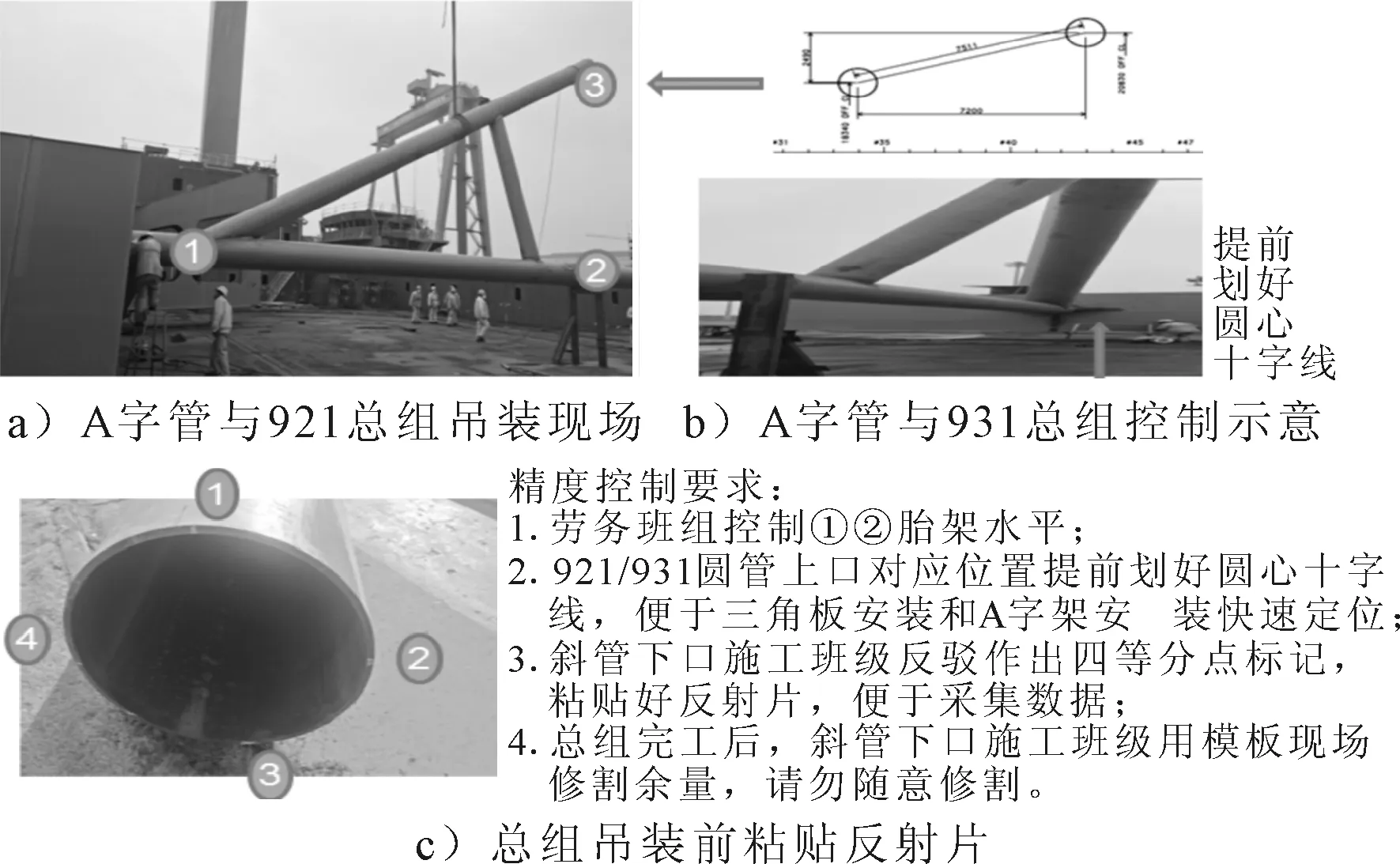

1)主要测量点管理。①结构基准线ab;②管子合拢口四等分点1、2、3、4(见图10);③现场测量点勘划(主要是A字架斜撑);④关键点粘贴反射片。

图10 A字架总组三维定位

2)实施三维定位。A字架与921/931总组时以地线为基础,用全站仪实施三维定位,从而确保A字管支撑角度偏差较大。

2.3.3 A字架与921分段总组完工测量

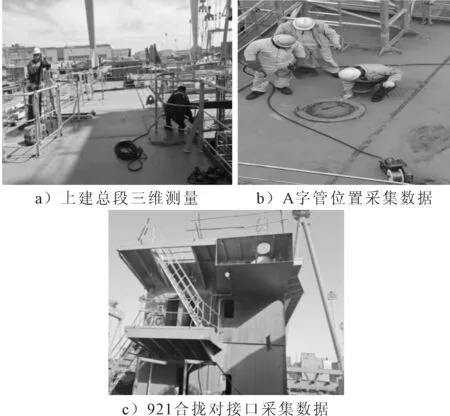

总组完工后,对分段主要关键点进行测量与分析,为后续模拟总组提供参考依据。(见图11、12)

图11 现场采集数据

图12 A字架与921分段测量控制点

2.4 上建两翼分段搭载阶段

2.4.1 上建两翼分段搭载定位

1)上建两翼分段开始实施模拟搭载,提前对余量进行预修割,模拟匹配率高,减少不必要的修割工作量。

2)上建总段层高严格控制,分析基准要统一,从而有效避免总段层高累积误差影响。

3)上建两翼分段搭载定位时,提前做好精度策划(包括全站仪测量位置),作为后续上建定位的参考依据。

4)上建两翼分段完工翻身摆放时,严格按照工艺加强要求,摆放到强结构位置,避免摆放不当产生应力集中变形。

2.4.2 基于全站仪的三维数据采集

目前是采用全站仪进行三维数据采集,即基于船体模型的空间理论坐标,通过在现场采集实物产品的实际坐标值,然后在ECO-BLOCK分析软件中进行坐标叠加的比对来实现产品精度分析(现场采集90A总段数据见图13,ECO-BLOCK软件数据分析见图14)。

图13 上建90A总段现场三维采集数据

图14 ECO-BLOCK软件数据分析

2.4.3 三维数据模拟搭载

1)三维数据模拟搭载是利用多个产品ECO-BLOCK分析后的三维数据坐标,模仿船坞内进行搭载的一种精度管理手段,在ECO-OTS中通过对分段的组合分析,从而确定修割余量和偏差位置,用于确保分段在搭载过程中单个产品处于三维最佳状态,同时也大大增加了产品搭载前的可调整空间及准备时间。

2)在ECO-OTS中软件中利用”基准分段”和”搭载分段”,初步显示两个分段空间配合误差。软件界面中用箭头和数值显示结构错位方向和程度,箭头和数值的不同颜色能直观展示结构错位大小的分布情况。在模拟搭载中通过多点变换进行自动调整或者利用一点转换﹑两点旋转等手动调整方法,实时观察基准分段与搭载分段的耦合状态,从而预判上建90A总段与921/931分段的定位状况,从而提前确定分段的余量修割值,为现场总组提供数据支撑(见图15)。

图15 ECO-OTS数据模拟分析

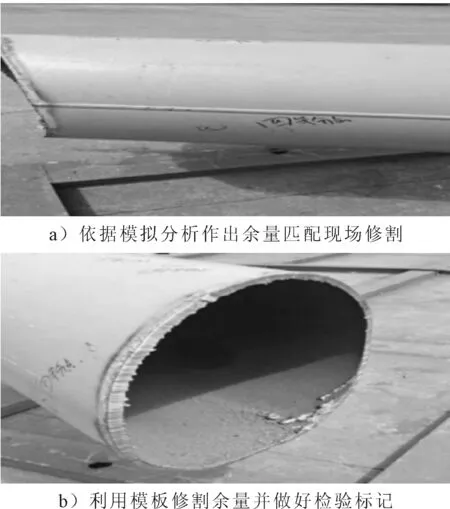

2.4.4 提前修割余量

吊装前预先修整切割余量能有效提高总组生产效率,改善施工环境,根据ECO-OTS数据模拟分析作出余量匹配修割数据,通知施工班组,在吊装之前提前利用模板修割余量,确保切割质量,实现余量预修整,对提高精度起到较好的作用(见图16)。

图16 修割余量

2.4.5 分段吊装

分段余量进行切割后,上建两翼分段进行吊装,由于已经提前对余量进行了修割,所以吊装情比较顺利,能够一次到位,整体状态良好,主甲板基本贴合,焊缝间隙满足规范要求,构架错位控制在规范允许范围之内(见图17)。

图17 现场修割余量跟踪

3 实施状况跟踪

1)通过上建两翼分段制作过程精度控制工艺的改善,目前公司在做上建两翼分段垂直度、合拢口错位空缝问题以及A字管下口错位得到了较大的改观,在后续上建两翼分段制作过程中,对A字管与921/931总组快速定位,为后续工艺改善的重点。

2)以210KBC散货船型上建两翼分段为例,通过三维模拟预拼装技术的实际应用,开刀量明显减少,生产效率有所提高;精度控制技术得到有效应用;上建两翼分段精度指标见表2。

表2 上建两翼分段精度指标

4 结论

经实践证明,对21万t散货船上建两翼分段制作阶段精度控制,总组阶段使用三维测量定位以及利用上建三维模拟总组吊装前的一段时间来确定正确的余量数据的方案是切实可行的。上建两翼分段开始实施模拟搭载,提前对余量进行预修割,模拟匹配率高,数据采集要求精确无误,严禁产生不必要的误差而导致间隙超标等精度问题的出现。这一改进方法和传统总组定位方法相比,定位时间能有效缩短到4 h,最大限度地提升上建分段的生产效率及质量,可有效避免因精度不良导致返工而造成人力、物力资源的浪费。对上建两翼相关分段精度控制的工艺技术进行归纳总结,形成了一整套精度控制的工艺技术,可为后续船提供数据支撑,供薄板上建同类型分段精度控制的改进、借鉴。