工装管在FPSO项目货油系统调试中的应用

杨伙生,施志军,许勇生,崔相涛

(上海外高桥造船有限公司,上海 200137)

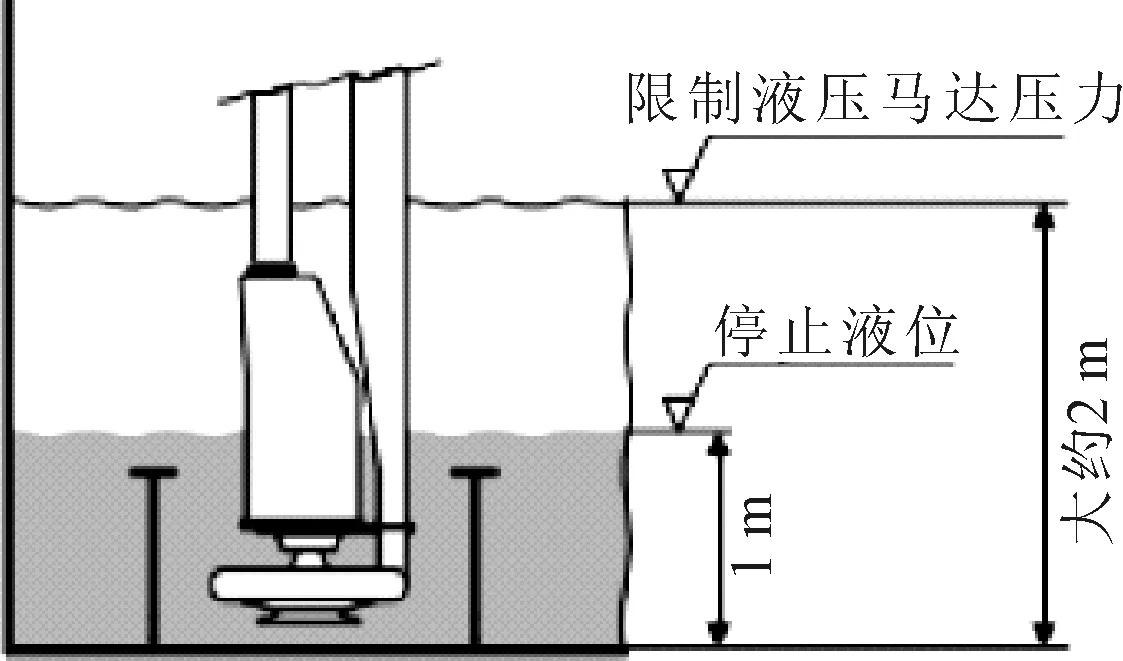

货油系统是FPSO项目输送储存原油最关键的系统,某在建的系列FPSO包含2台7 000 kW的HPU(Hydraulic Power Unit)、19台货油泵(COP-Cargo Oil Pump)、19个大舱容的货油舱(COT-Cargo Oil Tank)以及众多的传感器,同时也和其他系统之间(比如电力、中控、惰性气体、压载、液位遥测)有着逻辑关系,其功能调试重要、复杂性,调试前必须梳理其与其他系统之间的逻辑关系以达到安全高效完成货油系统调试的目的。

1 FPSO货油系统介绍

1.1 HPU

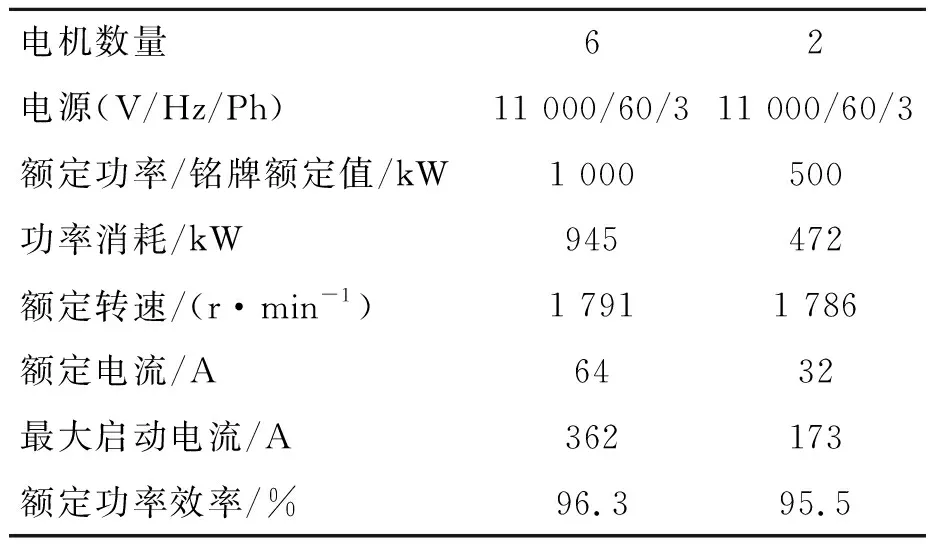

HPU是货油系统的液压动力单元,由6台1 000 kW的电机和2台500 kW的电机驱动的液压泵组组成,可以支持6台SD350货油泵及2台SB400压载泵同时运行。HPU主要参数见表1。

表1 HPU的功能参数

1.2 货油泵/压载泵介绍

全船共有19个货油舱,每个货油舱都布置一个液压油驱动的浸没式货油泵,每台货油泵连接至一个注入/驳出总管,可以实现货油在不同舱室间的驳运,以及输送至Offloading管路;压载泵2台,泵的主要参数见表2。表2标明了货油泵标准排量和标准介质的流量参数。

表2 泵的功能参数

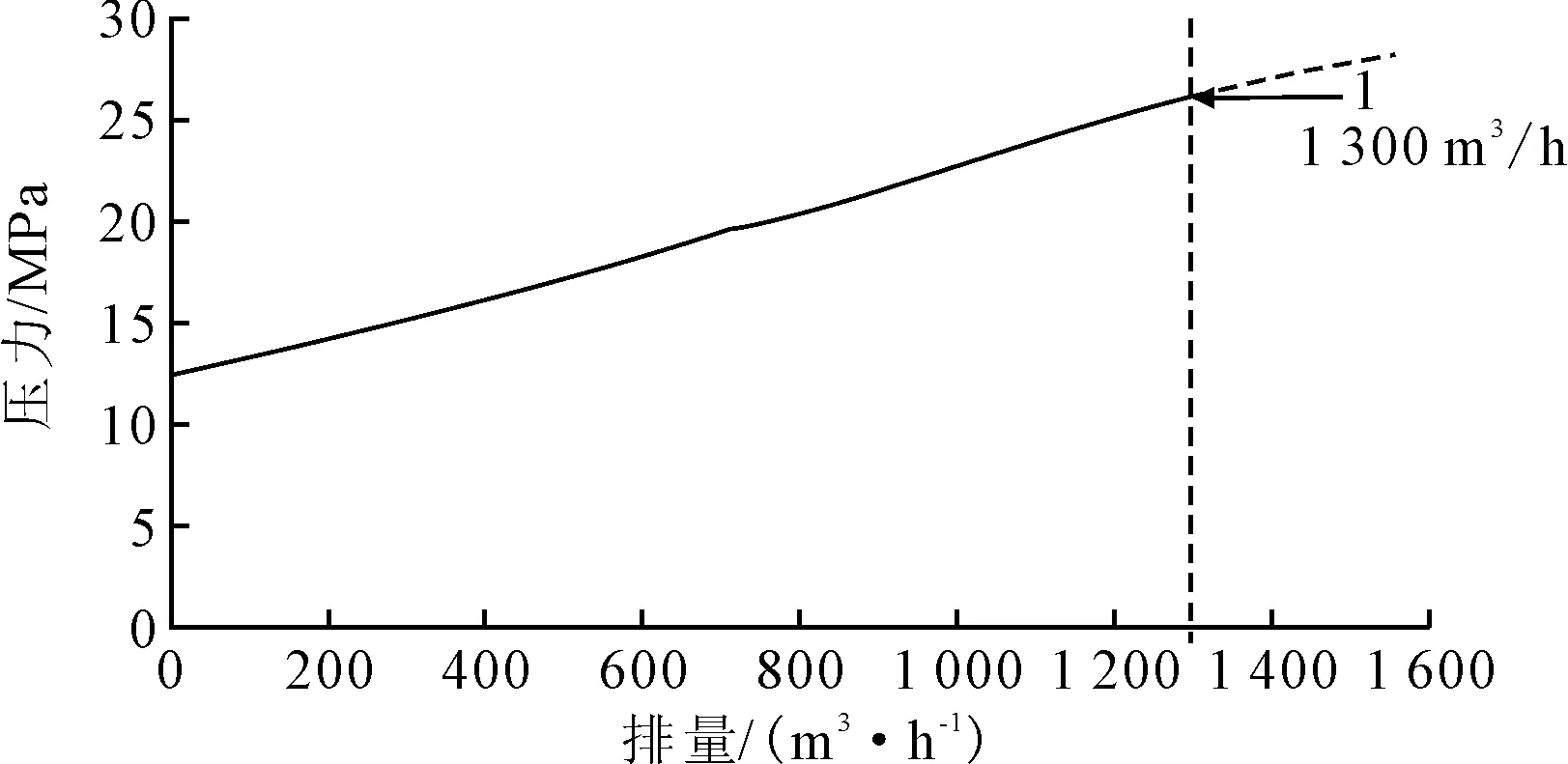

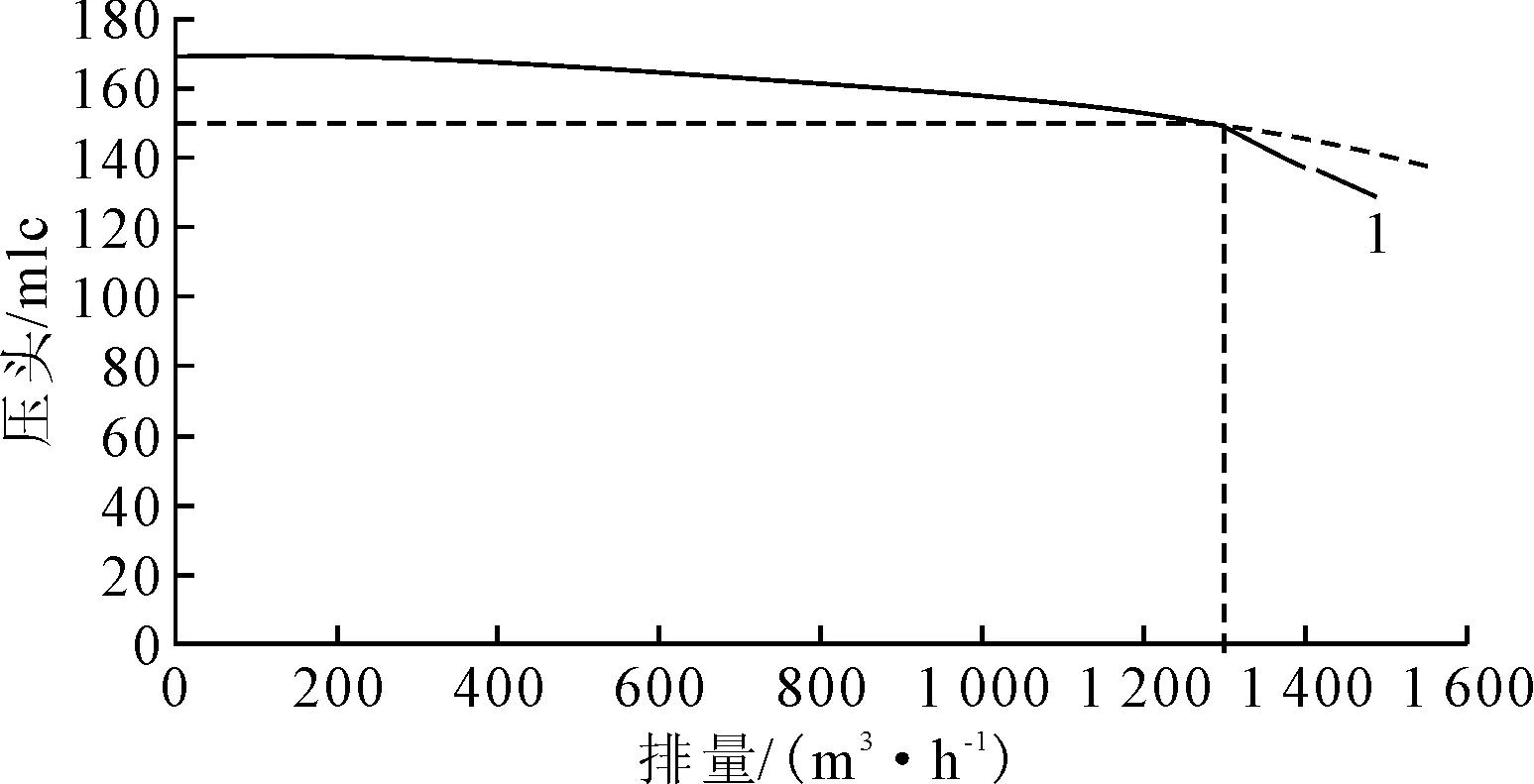

货油泵的特性见图1、2。

图1 货油泵的排量随压力的变化

从图1可以看出,货油泵的排量随液压马达压力升高而升高,当压力指示达到26 MPa时,达到货油泵的最大设计排量1 300 m3/h,所以曲线末端用虚线表示。

从图2可以看出货油泵的排量随压头升高而降低,当扬程达到150 mlc时,达到货油泵的最大设计排量1 300 m3/h,所以曲线末端用虚线表示。

图2 货油泵的排量随压头的变化曲线

SD350货油泵的工作范围见图3。

图3 货油泵工作范围

图3中标出了相应压头和容量对应的货油泵工作状况范围。其中,灰色区域是SD350货油泵的工作范围,浅灰色区域为可操作范围,深灰色区域为最佳的操作范围,当货油泵工作在该区域时有利于泵的运行及保养。

1.3 工装管

工装管是连接在Offloading管末端的一段临时管路,用于模拟货油系统的完整性,使货油系统的各项参数测量接近于真实工况。工装管的三维模型见图4。

图4 工装管三维模型

1.4 货油舱分布

FPSO货油舱的分布见图5。

图5 货油舱分布示意

2 工装管优化设计

公司在建的FPSO缺少上部模块,货油系统并不完整,所以通过设计一套临时工装管路安装在Offloading总管末端,代替上部模块进行调试试验。工装管主要用于模拟上部模块的管道阻力,人为地制造一个背压环境,使HPU能够在100%工况下运行。工装管安装原理见图6。

图6 工装管安装原理

图7 工装管的实际应用场景

2.1 管道压降计算

2.1.1 圆管中沿程压降

1)流体的平均速度。

(1)

2)雷诺数。

(2)

式中:Re为雷诺数,无量纲;v为流体运动黏度,m2/s。

3)沿程阻力系数。

式中:▽为绝对粗糙度;r为管径;ε为相对粗糙度。

2.1.2 流体在圆管中的沿程压降

管路中的沿程水头损失H为

(3)

所以,管路中的沿程压降为

(4)

式中:Δp为沿程压降,Pa;ρ为流体密度,kg/m3;L为圆管管长,m;g为重力加速度;λ为阻力系数。

2.2 节流孔板压降计算

液体在流经节流孔板时,由于局部阻力会发生能量损耗,通过节流孔板后液体的压力降低,前后有一定的压差,即发生节流现象。节流孔板的选用需要经过合理的设计计算,避免发生汽蚀现象,影响安全运行。

节流孔板的合理选用要确定孔板压差Δp、阻塞压差Δps、孔板级数n、孔板孔径dk以及孔板厚度Sc。需要注意的是,以下计算时采用的压力均为绝对压力。

1)孔板压降。

孔板压差根据计算得到Δp=p1-p2,式中:p1为孔板前压力;p2为孔板后压力。当Δp增加时,流量G也增加;当Δp增大到一定值时,缩口处的压力pvc降到流体饱和蒸汽压力pv以下,一部分流体会发生汽化,流量G不再随Δp的增加而增加,形成阻塞流。此时孔板两端的压差为阻塞压差,记为Δps。

(5)

当节流孔板的实际压差Δp小于其对应的阻塞压差Δps时,即可避免汽蚀现象的发生。当节流孔板前后压差较大时,可通过采用多级节流孔板的方式,使得每一级节流孔板的实际压差Δp均小于其对应的阻塞压差Δps[3-5]。

2)孔板孔径。

根据DL/T5054—2016,有

(6)

式中:dk为孔板孔径,mm;G为通过节流孔板的流量,t/h;ρ为流体密度,kg/m3;Δp为节流孔板前后压差,MPa。

3)孔板厚度。

(7)

式中:Sc为孔板厚度,mm;[σ]为钢材在设计温度下的许用应力,MPa;p为设计压力,MPa;Di为管道内径,mm;k、φ为孔板结构系数,一般分别取为0.6和0.8。

2.3 设计成果

根据上述公式对工装管进行优化设计,工装管的具体参数:总管长24 m,管子后端安装一内径320 mm的节流孔板。节流孔板到Offloading管的管径为14 in,到排放口的管径为16 in。

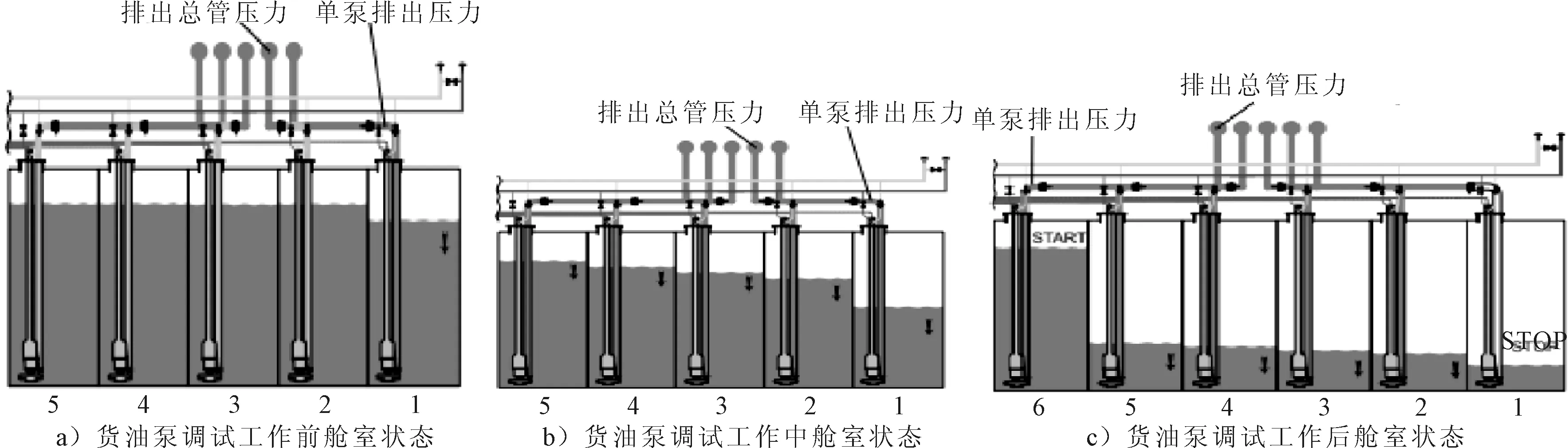

3 货油系统调试

取COT 1C/3C/5C/7C/4P/4S的6台货油泵以及Ballast tank 5P/5S的2台压载泵进行调试试验,通过同时运行6台货油泵来验证offloading管路的卸载速率,并通过在设计容量下同时运行6台货油泵和2台压载泵来验证HPU的容量。

3.1 泵的调试流程

1)6台货油泵并联运行。

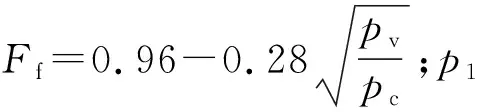

(1)就地控制阀和泵排放阀必须处于关闭位置。见图8。

图8 货油泵阀门操作示意

(2)以最小系统压力(7 MPa)启动液压系统。

(3)启动第一台货油泵,并将泵的液压马达压力设置为5 MPa,持续运行2 min。(该指令自动限制在3.5 MPa,持续运行1 min,以避免货油撞击。)

(4)打开泵排放阀,对排放/卸载管系进行加注/排油。

(5)按照上述相同程序,逐个启动货油泵。确保有足够的液压动力供泵并联运行。

(6)将泵液压马达指令提升至最大-26 MPa。

(7)逐步增加液压系统压力(从而提高泵速),直到达到所需的排放压力或流量。

泵的容量由泵的液压马达压力控制,而不是通过排放管路或卸载管路中的排出阀或其他阀的节流来实现。

保持所有货油泵的液压马达压力指令处于最大位置。调节主液压系统压力,直到达到所需的排放压力或流量。如有必要,可通过液压马达压力指令单独调整货油泵容量。

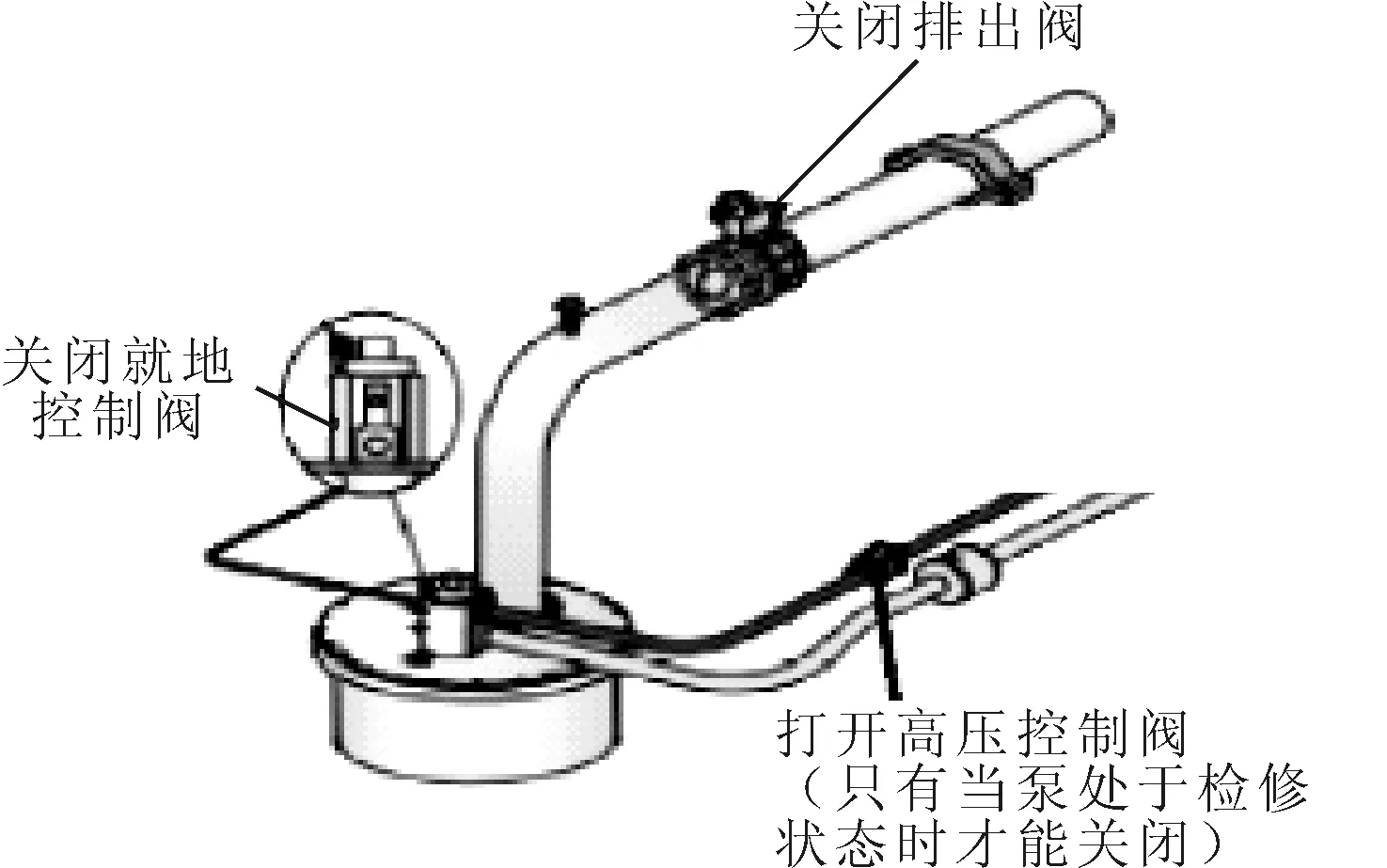

(8)当货油舱接近空舱时,减少泵送能力,以避免吸入损失。

(9)低液位停泵。在货油舱液位达到2 m左右时,降低泵速。在液位达到1 m时,停泵。这是为了防止吸入损失,因为长期的吸入损失会造成泵的损坏。低液位停泵示意于图9。整个货油泵的调试工作示意于图10。

图9 低液位停泵示意

图10 货油泵工作示意

2)在启动压载泵之前,所有货油泵必须在

26 MPa液压工况下运行。

3)两台压载泵并联运行。

(1)打开压载泵吸入阀。

(2)启动压载泵,使其在5 MPa的液压马达压力工况下运行2 min(液压指令压力设置为5 MPa)。该指令自动限制在3.5 MPa,持续运行1 min。

(3)打开排出阀,根据HPU容量限制增加液压马达压力。

(4)按相同程序启动第二台压载泵。泵的容量不得超过100%。监测压载泵吸入/排出压力,调整液压油确保压载泵的扬程不超过0.29 MPa(扬程=排出压力-吸入压力)。压载泵的理想扬程为0.22~0.27 MPa。

4)在6台货油泵和2台压载泵运行稳定后,测量并记录所需参数,作为附录记录表。

5)试验持续30 min,然后关闭货油泵、压载泵和HPU。

6)测量并记录舱室液位以及船体的吃水深度。

3.2 HPU容量验证

为了验证HPU容量能满足6台货油泵和2台压载泵的同时运行,需要满足以下两个条件。

1)HPU的工作压力达到26 MPa。

2)HPU的运行功率与额定功率的误差小于5%。

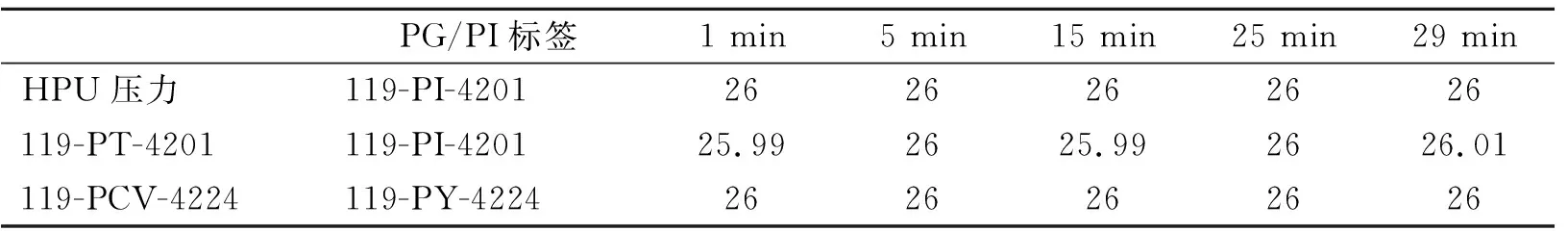

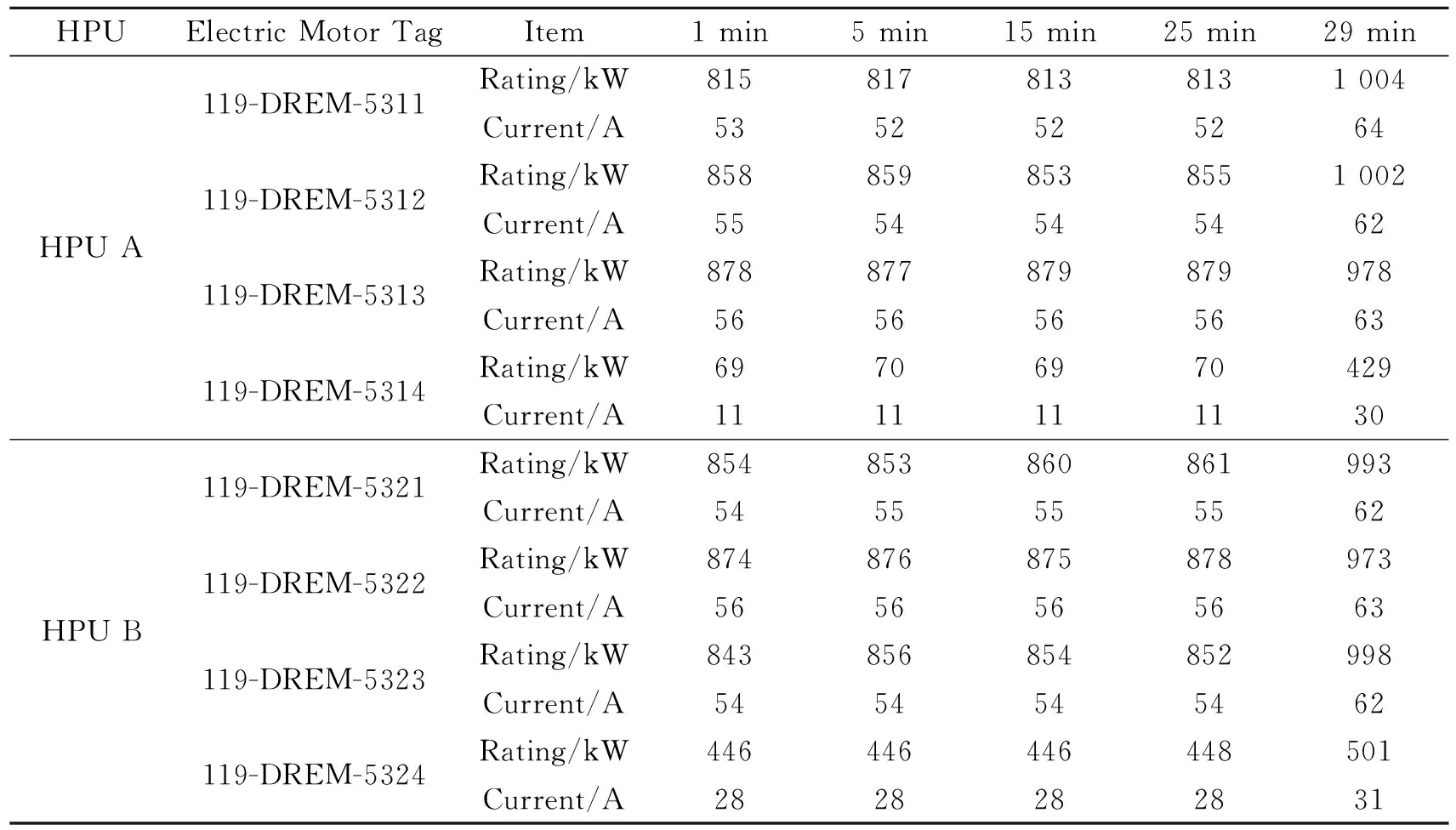

同时运行6台货油泵和2台压载泵30 min,分别测量1 min/5 min/15 min/25 min/29 min处的压力、功率、电流并记录。HPU的压力记录见表3,HPU的运行功率/电流记录见表4。

表3 HPU压力记录表 MPa

表4 HPU功率/电流记录表

从表3中可以得出,HPU的工作压力稳定在26 MPar,没有随时间的变化而变化。从表4中可以得出,29 min时,HPU每个电机的功率都接近于额定功率。HPU A的总功率为3 413 kW,HPU B的功率为3 465 kW。由于HPU A和HPU B的额定功率都为3 500 kW,所以相对误差为

δ(HPU A)=|3 413-3 500|/3 500×100%≈2.5%;

δ(HPU B)=|3 465-3 500|/3 500×100%=1%。

两者都小于5%。因此HPU容量能满足6台货油泵和2台压载泵的同时运行。

3.3 offloading管路的卸载速率验证

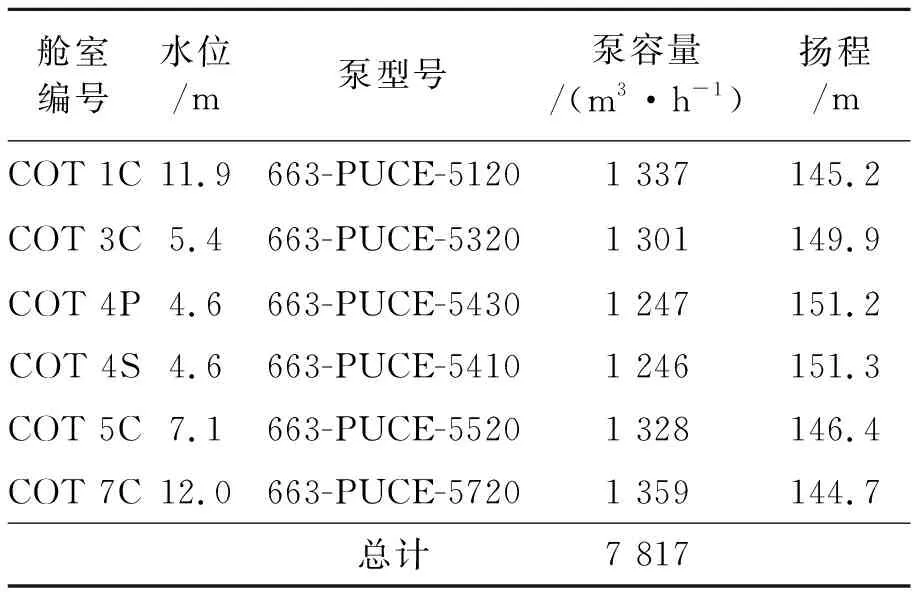

同时运行6台货油泵,将COT 1C/3C/5C/7C/4P/4S 6个货油舱的水排出舷外,模拟泵油的过程。通过测量30 min内油舱液位变化来验证卸载能力。测试记录见表5、6。

表5 起始阶段各项参数记录表

表6 结束阶段各项参数记录表

根据液位差和舱室容积表,可以计算出上述6台泵的泵容量及扬程。通过与泵的设计容量和扬程进行对比,可以得到表7中的结论。

可以看出6台泵的实际容量与设计容量的误差均小于5%,总的相对误差仅有0.2%。6台泵的实际扬程与设计扬程的误差也都小于5%。所以offloading管路可以满足6台货油泵同时运行时的卸载速率要求。

4 结论

目前在建FPSO项目,公司仅完成船体部分,后续将在另一船厂搭载TOPSIDE部分。货油系统的卸油装置、流量计等均安装于TOPSIDE上。因此,为满足整个系统的全部调试需求,验证规格书上相应内容,需设计一套临时工装管来满足调试需求。工装管的设计能够在上部模块未安装的情况下,人为的制造一个背压环境,模拟上部模块的管道阻力,实现HPU在100%工况下的正常运行,同时也验证了offloading管路的卸载能力,保证后续的货油系统调试工作的正常进行,是公司在生产实践过程中的一次开拓创新。验证了技术规格书上货油系统的相应内容,完成了整个货油系统调试内容,对于整个项目的完工起到了不可或缺的作用。