大型船舶轴带发电机加装设计

王彦,房向前,王怡,李欣,周熲

(1.上海外高桥造船有限公司,上海 200137;2.中国船级社 上海规范研究所,上海 200135)

IMO关于EEDI强制性要求第3阶段将从2025年1月1日开始[1]。目前在建或交付的船舶以满足第二阶段为主,这意味着满足EEDI第三阶段的“绿色、环保、节能”型新一代船舶产品将会是未来5年新船订单的发展方向。

近年来,提高EEDI第三阶段指数的已实施或探索中的解决措施主要有采用清洁燃料(液化天然气)、气体润滑减阻技术、风帆风筒太阳能技术、加装轴带发电机等[2]。对于上述技术,除采用液化天然气燃料和加装轴带发电机方案略微成熟外,其余技术均处于起步或小范围应用阶段,且技术大都掌握在国外厂家手中。国内应用,技术和成本方面都面临着极大的挑战。同时,这些技术涉及船级社法规在此领域还处于空白窗口期,应用效果缺乏有效评估手段。轴带发电机技术,在船舶产品的应用时间更早,相比于采用液化天然气燃料,技术更为成熟。加装轴带发电机,对结构改动较小,实现难度低。同时轴带发电机作为一种成熟产品,厂家选择余地大,利于成本控制。从实施角度考虑,该方案可行性更高。

选取20万t级散货船作为目标船型,分析整体布置、结构修改、周围设备及舾装件布置影响、轴系设计等,论证轴带发电机在大型船舶上的实施可行性。

1 轴带发电机主要型式及选型

1.1 船用轴带发电机主要型式

船用轴带发电机总体上可分为两大类:齿轮箱驱动型和直接驱动型[3]。

1)齿轮箱驱动型。

主机通过齿轮箱驱动发电机,常见齿轮箱有恒频率齿轮箱和增速齿轮箱[4]。

恒频率齿轮箱:在主机变转速的工况下通过机械-液压转速控制使主机在70%~105%的转速范围内保证发电机的频率不变。

增速齿轮箱:要求主机能够恒转速运行,因此只适用于低速机带可调螺旋桨的货船,常见于多用途船和冰区航行的货船,对于固定螺旋桨的常规货船一般不会采用。

2)直接驱动型。

由主机通过中间轴或曲轴直接驱动发电机发电由变频器控制其电力输出。曲轴驱动时,发电机与主机前端法兰直接相连。中间轴直接驱动时,中间轴需穿过电机,即电机为抱轴式。

1.2 适用于目标船型的轴带发电机型式

轴带发电机型式选用依据机舱底层空间、结构型式、设备及舾装件布置、冷却方式等因素综合考虑而定。

通常情况下,机舱底层布置非常拥挤,尤其是主机首部和两侧可调空间非常小。基于上述机型特点,齿轮箱驱动型全系列,以及直接驱动型的曲轴驱动机型对主机侧面或首部空间需求非常大,故无法在现有各类大型船舶上进行布置。

综合考虑,选取直接驱动型的抱轴式机型作为目标船型的适配机型,同时考虑到电机冷却方案设计简便性,选用水冷方式。

1.3 轴带发电机功率选择

加装轴带发电机后,原则上可以考虑取消1台主柴油发电机。对于常规燃料,根据电力负荷计算书,此系列船型一般配备1台900 kW、2台1 100 kW主柴油发电机或3台1 100 kW主柴油发电机,航行工况下由一台发电机工作。根据计算结果及主要供应商产品功率级别,轴带发电机输出功率选择:1 100 kW,AC450 V,60 Hz。

2 轴带发电机布置

配置轴带发电机,尤其是抱轴式轴带发电机,在考虑设备布置方案时需同步考虑坞修抽轴问题[5]。按抽轴型式不同,可分为外抽轴与内抽轴两种。外抽轴指螺旋桨轴自艉轴管艉端向船外抽出,轴联接设计需采用液压联轴节,抽轴时需拆舵。内抽轴指螺旋桨轴自艉轴管艏端向机舱内抽出,通过外板工艺孔吊出船外,轴联接设计采用整锻法兰,但机舱内应有满足抽轴的必要空间。考虑后期坞修时作业物量、周期及成本等因素,大型船舶采用内抽轴设计具有较大优势。所有分析以加装水冷型抱轴式轴带发电机及坞修内抽轴为前提。

2.1 轴带发电机布置

大型船舶,大排量主滑油泵以深井泵为最佳选择,且以布置在主机后方、中间轴两侧为主。常规情况下,主滑油泵在前、中间轴承在后。主滑油出口朝向尾部,与中间轴承基座之间留有2个肋位间距用以布置主滑油管路。

轴带发电机布置有两个选择,布置在主机与主滑油泵之间或是布置在主滑油泵与中间轴承之间,两种布置方案对比见表1。

表1 轴带发电机布置方案对比

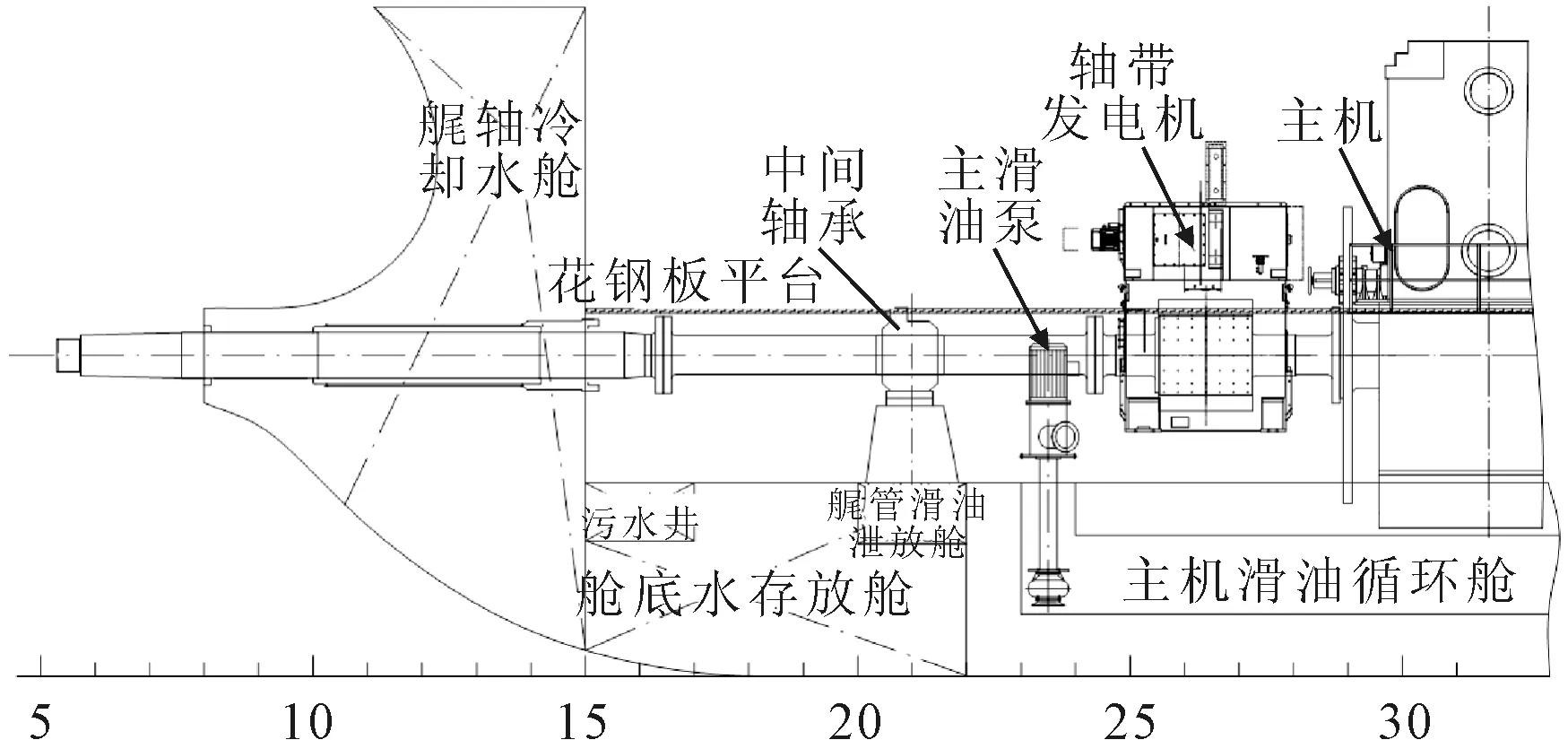

综上所述,方案一更符合船厂需求。按方案一思路,主机前移一个肋位,将首部空间最大化利用。主滑油泵往尾部移2个肋位,中间轴承维持原位置,整体布置型式见图1。

图1 轴带发电机整体布置型式

为实现轴带发电机、主滑油泵、中间轴承紧凑布置,轴向空间利用最大化,需调整主滑油泵出口朝向,见图2。

图2 调整后的主滑油管路最优布置方案

主滑油泵出口管路围绕轴带发电机基座布置。管路从基座前方、轴下方穿过,与右舷管路合并。

当前船舶尾部线型瘦窄,机舱底层尾部空间狭窄,综合飞轮后方空间、通道空间、轴带发电机两侧各类设备及舾装件布置情况,在对现有线型和结构不进行大修改前提下,轴带发电机长宽尺寸不应超过3 m。

2.2 结构及周围舾装件修改

2.2.1 结构修改

主机前移1个肋位,主机凹坑相应调整。同时,凹坑尾部边界尽可能前移,缩小与主机飞轮间距离,满足轴带发电机基座布置需求。主滑油泵后移2个肋位,滑油循环舱相应修改,尾部舱室配合主机滑油循环舱延伸进行适当调整。

2.2.2 周围舾装件修改

轴带发电机布置以后,会挤占较多的管路布置空间。主滑油管路绕轴带发电机基座布置,会让该处的管路布置更为拥挤。舷侧管束为规避主滑油管路,需改向或整体抬高,布置难度提升。主滑油泵后移后,高度方向与滑油分油机供给泵单元位置有重叠,滑油分油机位置需要调整,或是取消单元,两台泵独立布置。尾部舱室调整后,平台至底层人孔的直梯通道也需相应调整。

3 轴系设计

考虑到建造中轴带发电机转子轴的后期安装,以及投入运营后坞修时轴的拆装问题,将主机曲轴法兰与螺旋桨轴之间的中间联接轴设计成转子轴与中间轴两段,且转子轴应尽量做短。初步的轴段直径设计中,中间轴保持目标船型的原有设计不变。因需装配电极组件,转子轴对应轴段直径应按轴带发电机型号选取,转子轴其他轴段直径暂同中间轴直径,初步轴设计见图3。

图3 中间轴、转子轴初步设计

与目标船型原有轴设计对比可知,差异主要在转子轴处。因转子轴的部分轴段直径增大且需安装电极组件,转子轴的实际重量与转动惯量均会大幅增加。这就不可避免影响到工作中轴系各轴段内的扭应力以及静态对中时轴系各轴段内的弯曲应力,因此需通过扭振计算、校中计算对相关影响进行评估。

3.1 扭振评估

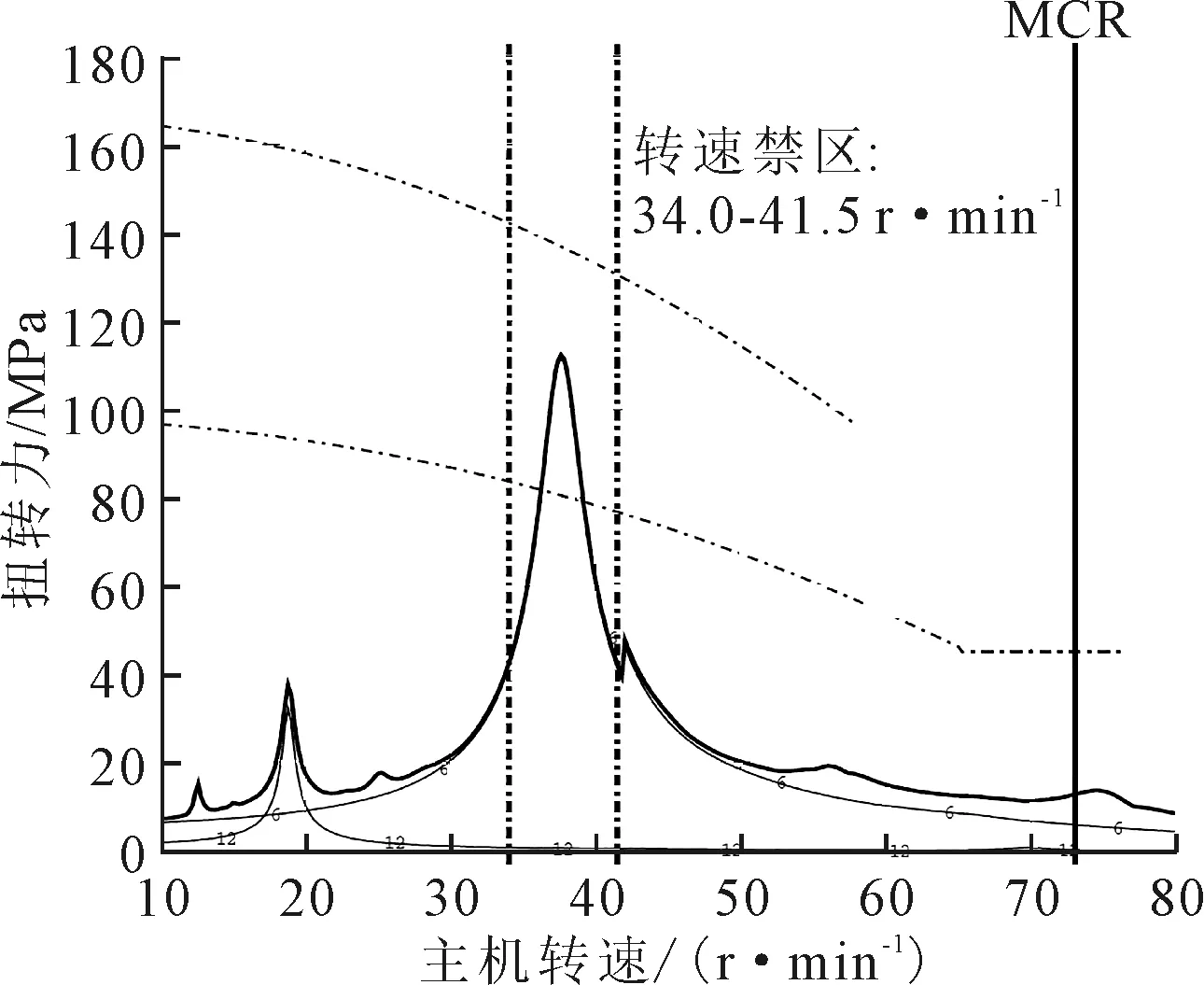

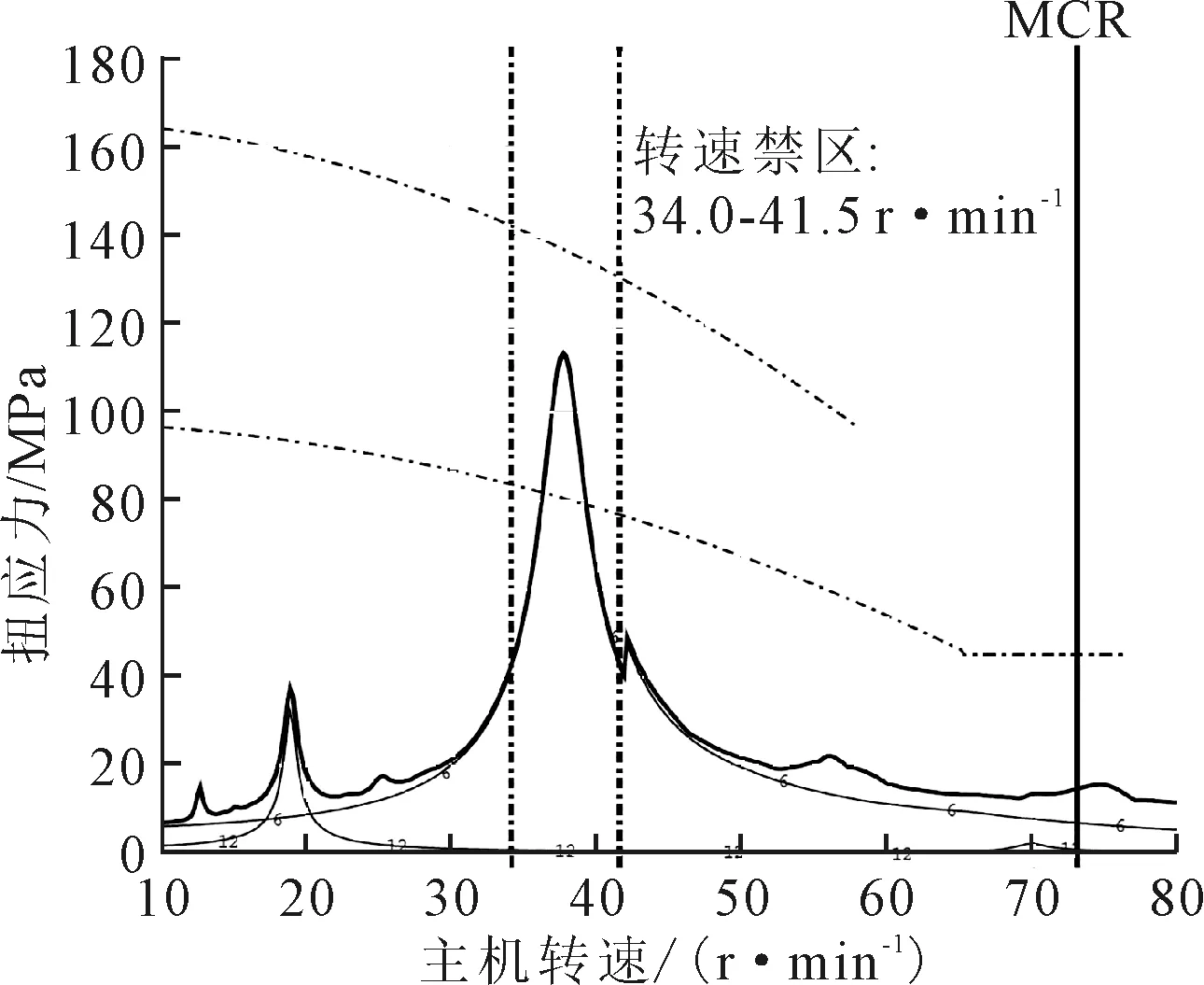

基于初步的轴系设计,结合主机资料,建立推进轴系的质量—弹性当量模型,见图4。扭振计算中通过调整主机侧的扭振配置(即重飞轮、调频轮规格),进而得到相关计算结果,见图5~8。

图4 质量-弹性当量模型

图5 主机曲轴内扭应力

图6 转子轴内扭应力

图7 中间轴内扭应力

图8 螺旋桨轴内扭应力

分析图5~8可知,各轴段内的扭应力均满足规范要求及主机的相关约束。通过主机侧配置适当规格的重飞轮与调频轮,可无需配置扭振减振器。因此,从扭振计算的角度看,目标船型加装轴带发电机的初步轴系设计是可行。

3.2 校中评估

校中计算主要是通过调整艉管轴承、中间轴承以及柴油机主轴承之间的垂向相对偏移,并综合考虑在不同吃水、螺旋桨动/静态、主机冷/热态下等因素影响下的轴承负荷变化趋势,得到给定条件下合理的静态轴承负荷分布,并为动态运行工况下各轴承负荷的变化预留充分的裕度,同时控制各轴段内的弯曲应力等在规范以及主机要求范围内[6]。然后,通过艉管斜镗孔或艉管后轴承斜率设计来控制艉管后轴承处的对中,不对中不超过3×10-4rad。

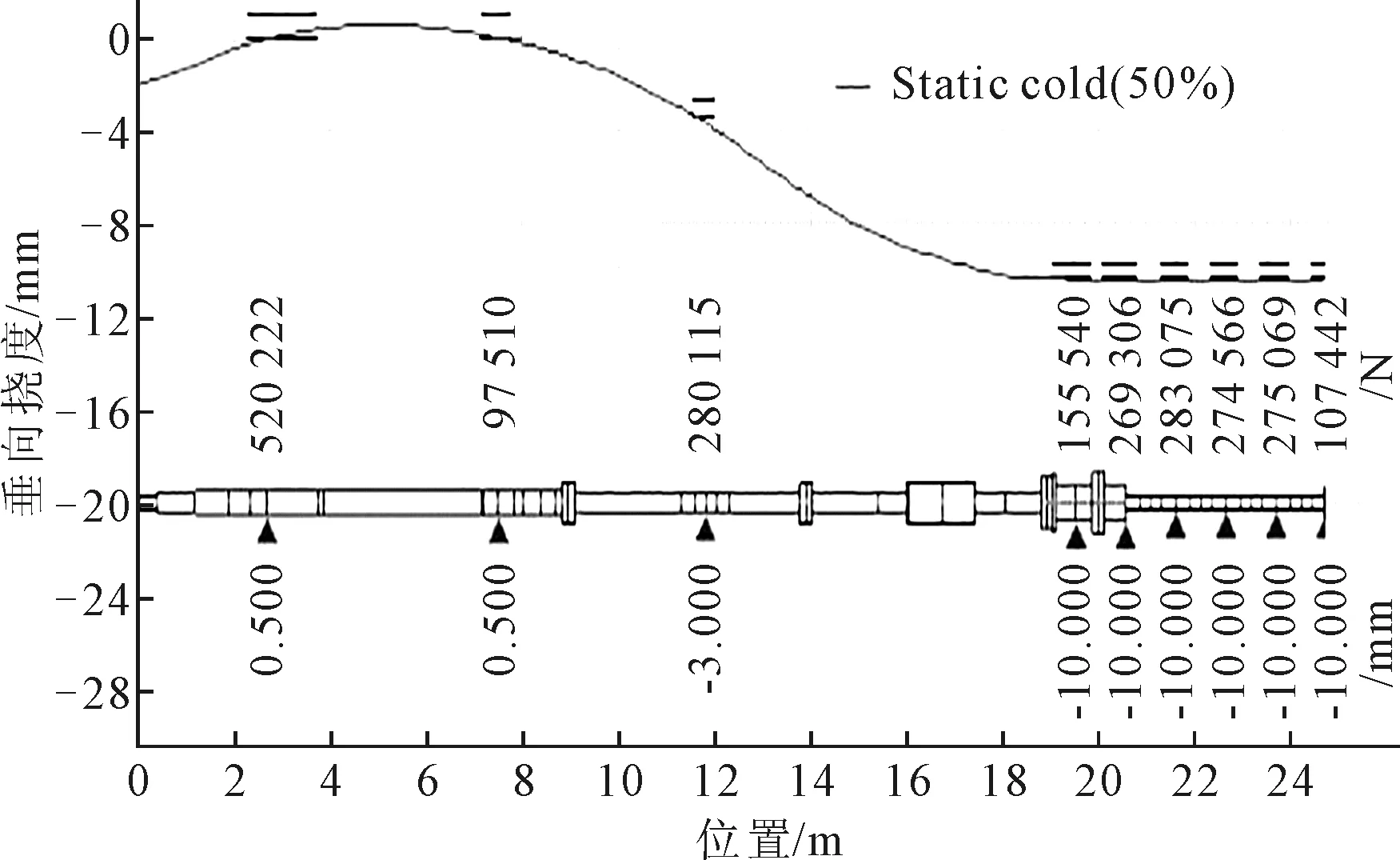

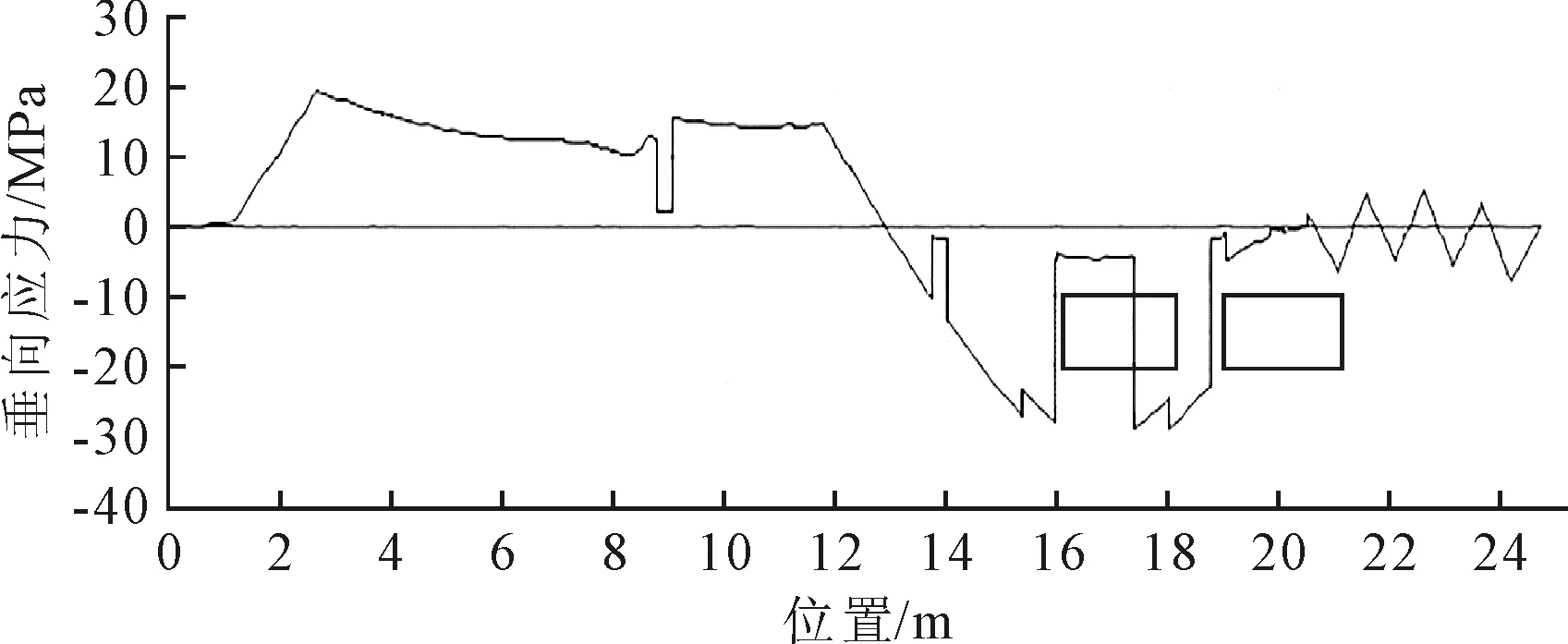

对于加装轴带发电机后的初步轴系设计,经轴承相对偏移调整及计算,得到的最优对中方案,见图9,各轴段内弯曲应力情况见图10。

图9 校中后各轴承垂向相对偏移及轴承负荷分布

图10 各轴段内弯曲应力

分析图9、10数据,发现存在两个问题。

1)按初步设计的中间轴直径,对应规格的中间轴承额定负荷317.4 kN,当前中间轴承实际负荷为280.115 kN,约为其额定负荷的88.25%,与校中时中间轴承负荷不得超其额定负荷80%的船级社要求不符,即中间轴承的负荷裕度不足。

2)转子轴上直径最小的两轴段(即初步设计中同中间轴直径的轴段)最大弯曲应力约28 MPa,如图10中弯曲应力曲线框注部分,即超过部分船级社轴段内附加弯曲应力20 MPa的限值。

对于上述问题,在分析的基础上寻求相关解决方案。

针对中间轴承负荷裕度不足问题,因中间轴承的额定负荷与其轴径、轴瓦长度及其设计比压均成正比,故理论上主要有3种解决途径。

1)在保持现轴径、轴瓦长度不变的情况下,厂家提供设计比压高于1.35 MPa的中间轴承。

2)在保持现轴径、设计比压不变的情况下,厂家提供轴瓦加长且长度大于508 mm的中间轴承。

3)在保持现设计比压不变的情况下,中间轴直径增大约7%,对应中间轴承规格升一档,轴瓦长度相应加长,但仍可选用厂家标准系列中的中间轴承产品。

综合考虑上述方案的可行性及成本因素,首选第3个方案,中间轴直径增大7%。

针对转子轴部分轴段内弯曲应力过大问题,因轴段内的弯曲应力与其抗弯截面模量,即与轴段直径的三次方成反比,故在弯矩保持不变情况下,轴径增大10%,轴段内弯曲应力可降低约33%。对于给定对中方案,由于各轴段承受的弯矩是定值,要降低转子轴相关轴段内的弯曲应力,直接增大轴径即可高效应对。故结合图中弯曲应力超规范限值的幅度,将转子轴直径最小轴段的直径增大约10%,可有效降低弯曲应力,满足相关要求。

3.3 设计优化评估

通过上述对初步轴系设计的扭振、校中评估,可得到经过优化后的轴系设计。实际项目设计中,对优化的轴系设计进行再次评估,验证相关优化的可行性。

首先,对于扭振计算而言,中间轴与转子轴部分轴段直径有约7%、10%的增加,这会带来对应轴段转动惯量的增加、轴段柔性降低等影响。但由于中间轴与转子轴本身转动惯量相对较小,其变动对扭振影响也相对较小,共振频率右移及应力裕度下降幅度在可接受范围内。由于轴段内的扭应力与其抗扭截面模量,即与轴段直径的四次方成反比,优化后轴段直径增大所带来的扭应力降低趋势占主导地位,更有利于降低中间轴、转子轴的扭应力,提高扭应力裕度。其次,同上文校中评估分析,轴段直径增大带来轴段内弯曲应力的降低也占绝对主导地位,有利于大幅降低对应轴段内的弯曲应力。通过再评估可知,优化后的轴系设计可以满足规范及主机厂要求。

综合扭振、校中评估与分析,从轴系设计的角度考虑,在目标船型上加装抱轴式轴带发电机可行,其所带来轴系修改可控。

4 经济性分析

4.1 初始成本

新增成本主要包括四大部分。

1)设备差价:取消发电机(含SCR)、新增轴带发电机及配套设备的差价,约57万美元。

2)轴系变更:中间轴型式、尺寸变化引起的重量增加,中间轴承规格升档成本,约3.3万美元。

3)船体结构及舾装:舱室调整引起构件增加、设备基座、周围舾装件新增等,约0.7万美元。

4)设计人工成本:约2万美元。

加装轴带发电机综合成本约为63万美元。

4.2 成本回收测算

轴带发电机本身无滑油消耗,增加轴带发电机后,主机滑油耗量增加,增加的滑油耗量与取消的主柴油发电机耗量大致相当,故滑油油耗成本可忽略不计。轴带发电机维护成本约为2 000美元/20 000 h,也可忽略不计。因此成本回收主要考虑燃油经济性。

燃油单日成本估算:

日节省油量=P×L÷η×SFC×24÷106≈1.11 t/d

式中:P为轴带发电机功率,1 100 kW;L为航行工况下发电机负荷系数,通常取0.85;SFC为节省单位油耗,发电机单位油耗与主机增加单位油耗差值,42.4 g/(kW·h);

(加装轴带发电机前,主机NCR平均油耗:156.1 g/(kW·h);增加轴带发电机后,NCR功率点会适当上调,平均油耗增加约1 g/(kW·h);发电机平均油耗:190 g/(kW·h)+5%);η为轴带发电机发电效率,通常取0.86;日节省成本=5 000×1.11×0.154≈854.7美元/d。

(燃油价格:5 000元/t;人民币、美元汇率取值0.154;油价及汇率为文章撰写时数据,存在波动性)

收回成本时间=630 000÷854.7≈737 d。

船舶实际运行时间每年约270 d,同时考虑船舶靠港停车、进出港主机低速运行等情况,轴带发电机有效工作时间约为230 d。

理论收回成本时间=737÷230≈3.2年。

在船舶实际运营过程中,从经济性考虑,绝大多数船舶会选择主机降功率航行,一般轻载状态选择50%SMCR,满载状态选择55%SMCR。同时综合考虑各种未知因素,以及油价、汇率的变动,加装轴带发电机实际收回成本时间会更长,一般4~5年更为合理。成本回收周期在船东可接受范围内。

5 结论

1)技术方案具备实施可行性。抱轴式轴带发电机加装设计方案可适应现有尾部瘦窄线型船舶,可在不改变线型前提下实现轴带发电机布置,且相关修改可控。

2)方案经济性在可接受范围内。投入成本和成本回收周期均处于合理范围内。

3)当前方案仍具有局限性,以下两方面是未来新船开发设计优化重点。

(1)对船体尾部线型进行局部优化,适当扩大轴带发电机安装区域的空间。一方面可匹配更多厂家的产品,便于成本控制;另一方面改善轴系的拆装、检修施工环境。

(2)优化机舱前部海水箱、海水管路和各类泵的位置及布置。主机适当前移,确保中间轴承尽可能靠近轴带发电机布置,降低轴系设计难度。