海上油气生产设施防火窗的抗爆性能分析及试验方法

张海文,何皛磊,王啸宇

(上海外高桥造船有限公司,上海 200137)

近几年,随着国际石油和天然气价格的不断攀升,海上油气生产设施的建造和租赁市场也逐渐回暖和升温,与上一次建造热潮相比,近期新建造的海上油气生产设施在设计要求上出现了一个较为明显的特点,就是更加重视对生活区以及作业人员的安全防护,同时随着各种新产品的出现以及评估和试验水平的提升,也为这些设计要求提供了有力的支撑。本文以某型浮式生产储油卸油装置(FPSO)对上建面向上部模块的防火窗的抗爆要求为例,介绍抗爆窗的抗爆性能仿真分析过程及船用窗的抗爆试验方法,以期为类似的设计要求及防火窗的抗爆性能检测提供参考。

1 海上油气生产设施防火窗的抗爆性能分析

1.1 防火窗的抗爆仿真模型输入条件

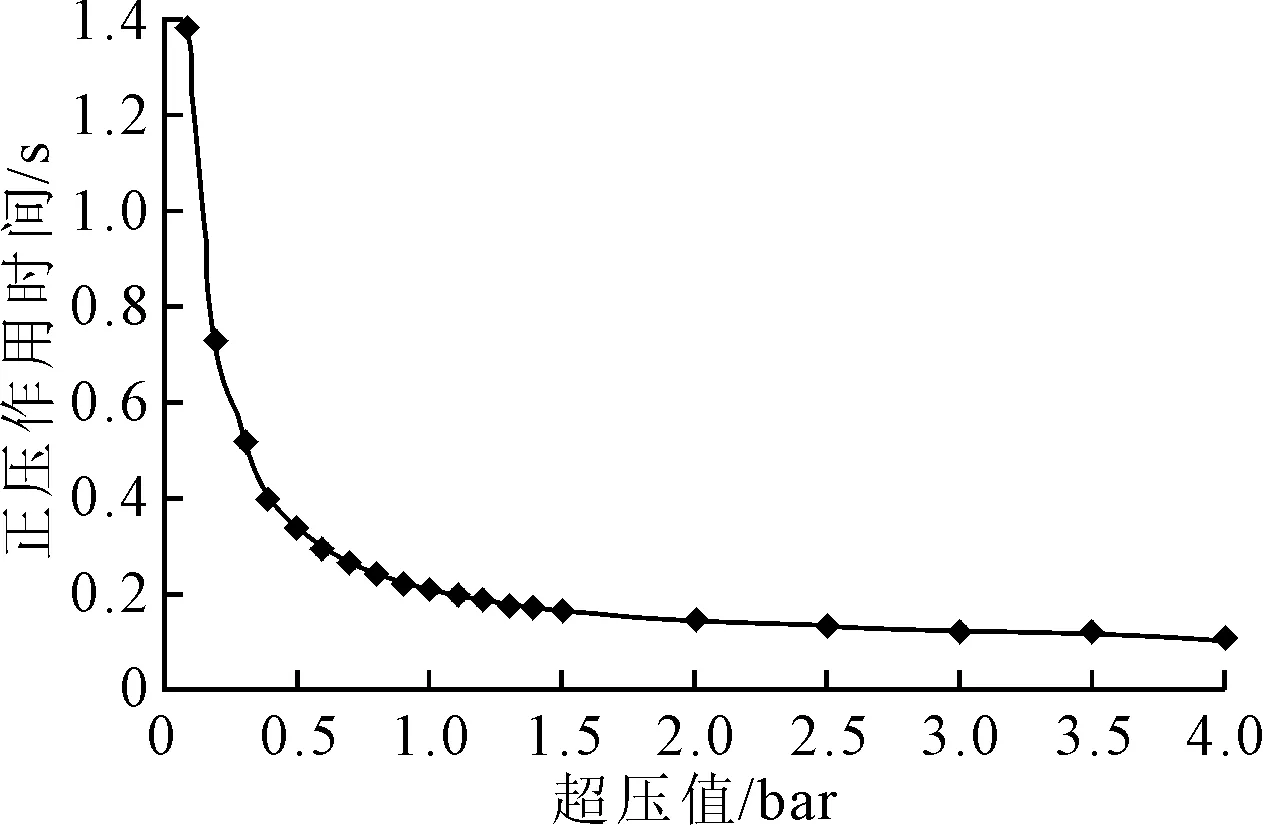

本例FPSO项目,对上建前壁防火窗的抗爆性能要求是能够承受正压峰值50 kPa,基于美国石油学会(API)标准[1]给出的油气爆炸超压峰值P和超压作用时间的关系公式见图1,正压作用时间计算公式为

图1 油气爆炸超压与正压持续时间的关系

t+=0.084+13 000/P

(1)

式中:t+为正压作用时长,s,P为正压峰值,kPa。

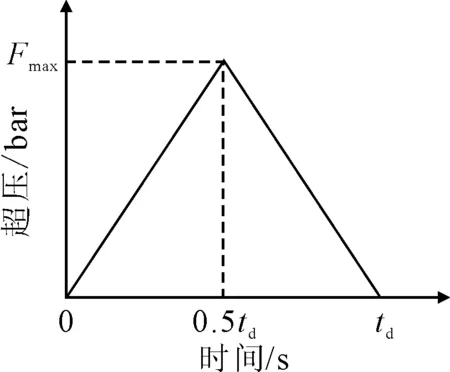

根据该公式,可以确定爆炸载荷峰值为50 kPa时,油气爆炸的正压作用时间约为0.344 s,简化的爆炸载荷曲线见图2[2],并将其作为爆炸载荷输入条件,利用有限元分析软件ABAQUS进行抗爆性能分析。

图2 三角形油气爆炸载荷

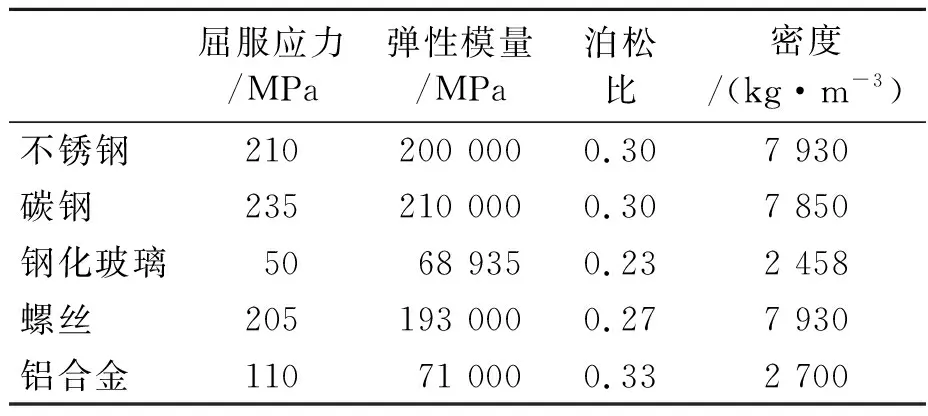

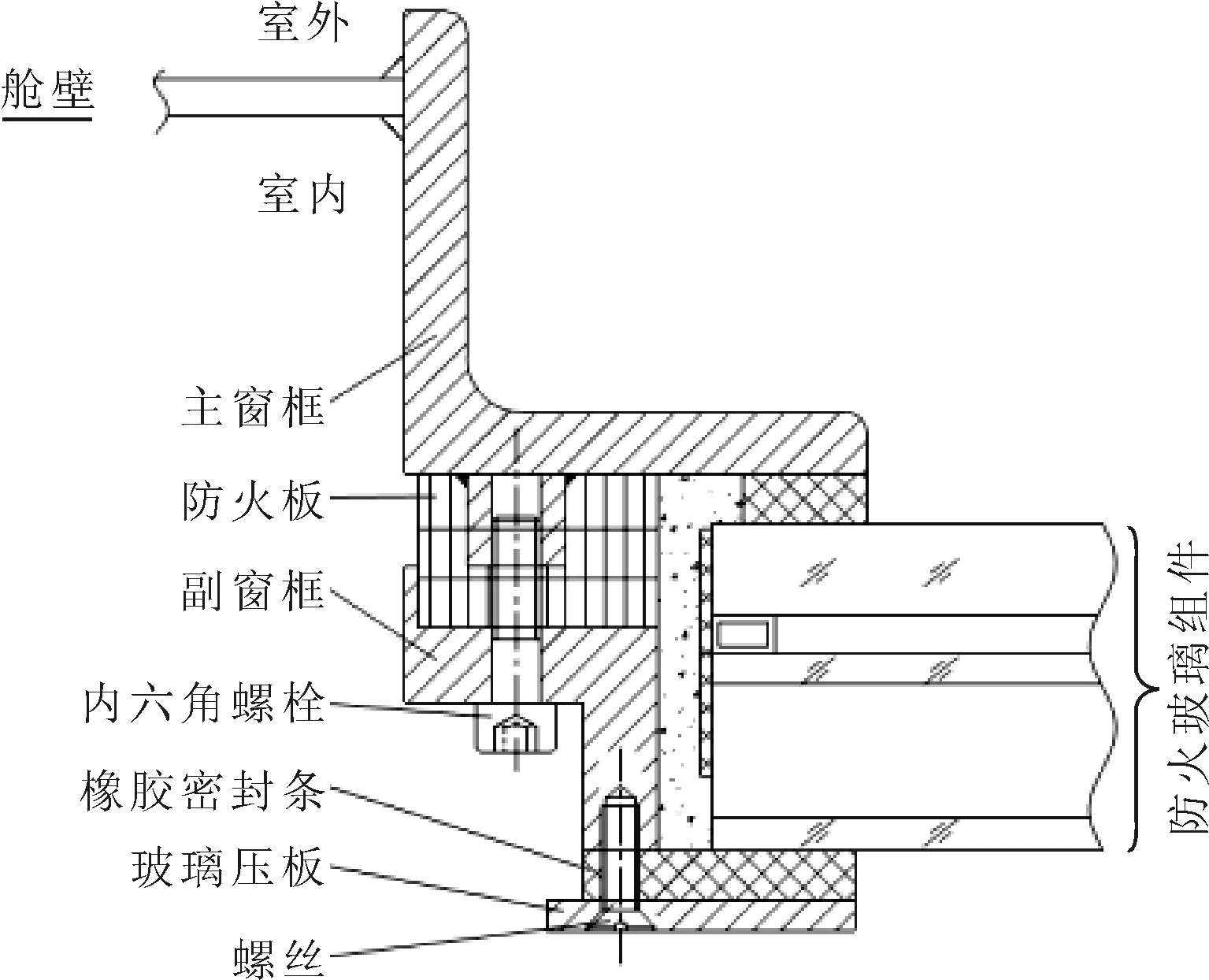

图3为某型A60级防火窗的剖面结构图,该窗的透光尺寸为0.6 m×0.8 m(宽×高),主窗框为钢材(Q235-B),副窗框为铝合金(6063-T5),固定螺丝(M6)和玻璃压板(厚度5 mm)均为不锈钢材质,耐火玻璃组件主要是由三层钢化玻璃组成,分别为厚度15 mm的耐压钢化玻璃,以及两层厚度5 mm的钢化玻璃,两层5 mm的钢化玻璃之间填充防火液,防火液厚度为22 mm,耐压钢化玻璃与防火玻璃组件之间有橡胶密封圈,主要的材料参数及性能见表1。

表1 A60防火窗材料参数

图3 某型A60防火窗剖面结构

1.2 防火窗的抗爆仿真计算结果及分析

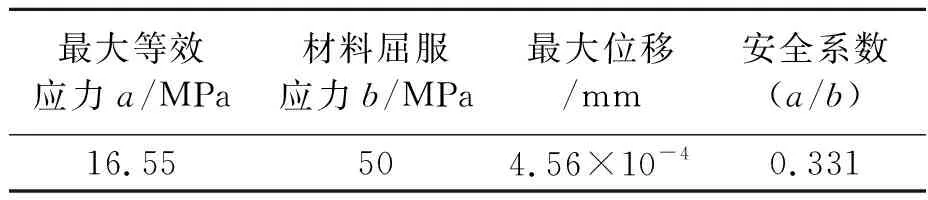

经过仿真计算可知,在该爆炸载荷下,最大的等效应力及结构位移均发生在最外层的耐压玻璃上,计算分析的结果及分析见表2,等效应力及变形云图见图4。

表2 厚度15 mm耐压玻璃的计算结果

图4 等效应力及变形

仿真分析发现,防火窗的最大等效应力出现在主窗框与外层耐压玻璃的连接处,而最大的变形则发生在外层耐压玻璃的中心位置,在此爆炸载荷下,窗玻璃所承受的最大应力没有超过屈服应力,完全能够承受0.5 bar的爆炸载荷。

2 防火窗的抗爆试验方法

2.1 门窗抗爆试验的相关标准和常规试验方法

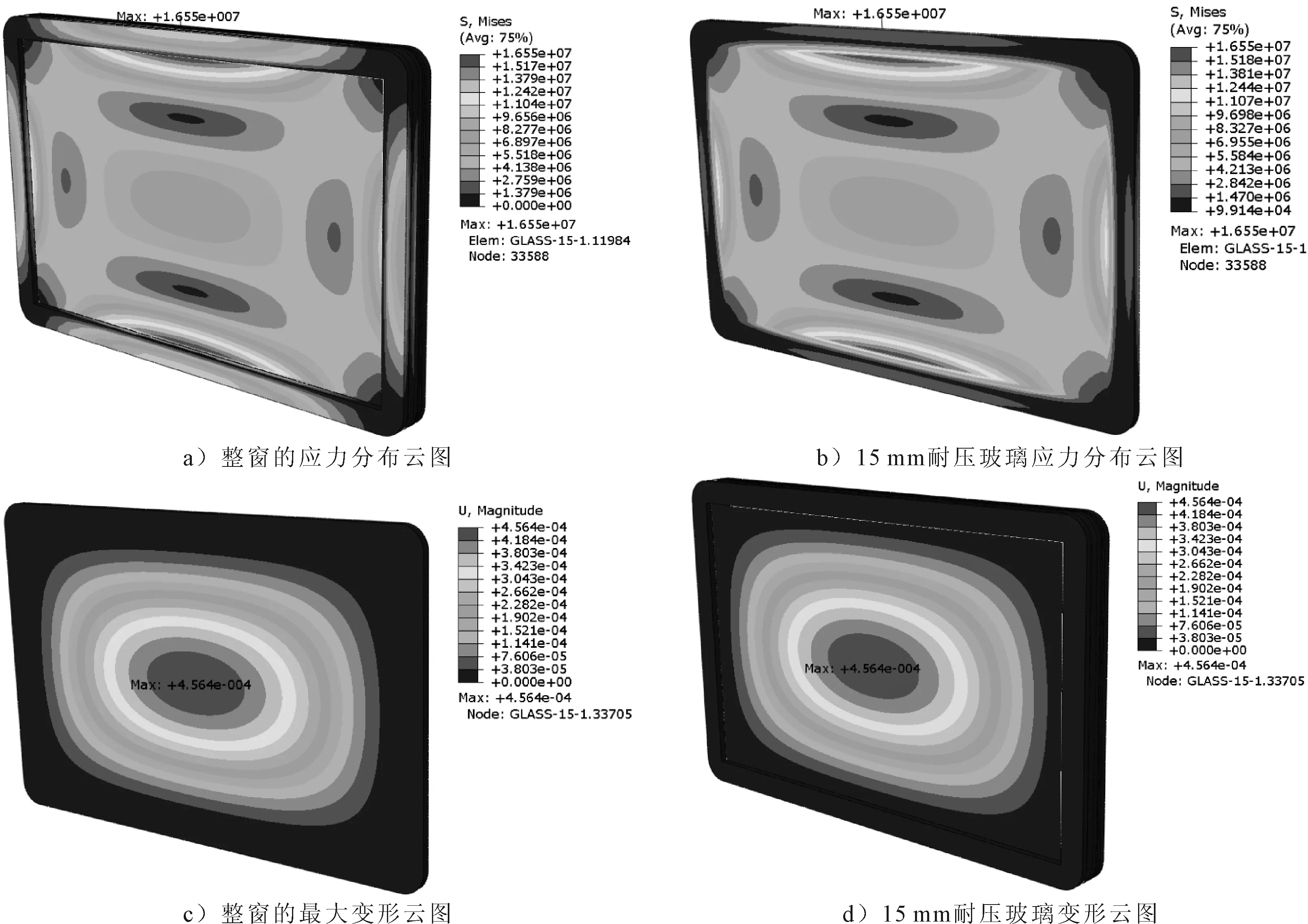

国际上对于门窗防爆方面的相关标准主要采用的是激波管(Shock tube)和距离检测法(Range test)两种,我国自2006年启动了建筑幕墙和门窗的防爆炸空气冲击波的检测研究,最终采用了距离检测法,制定了国标《GB/T 29908_玻璃幕墙和门窗抗爆炸冲击波性能分级及检测方法》,该标准非等效采用了国际标准《ISO 16933-2007建筑玻璃 防爆炸安全玻璃 场地爆炸冲击波荷载检测和分级》。与激波管法相比,距离检测法确实能够更加直观的反映门窗的抗爆性能,检测方法也比较容易实现,但是无论是国标GB/T 29908还是ISO 16933标准均采用了固体炸药作为爆炸物,尤其是在GB/T 29908中,更是将爆炸物规定为密度为1.56 g/cm3的TNT(三硝基甲苯)集中药包。其检测方法示意于图5。

图5 门窗爆炸检测示意(GB/T 29908)

(2)

由式(2)可以算出自由场爆炸时,3 kgTNT炸药,爆炸距离为9 m时,冲击波正压峰值约为40 kPa,远远小于GB/T 29908中给出的70 kPa的正压峰值,这主要是因为该GB标准中所提供的数据是在TNT近地爆炸试验中得到的,对于近地爆炸而言,地面反射部分的冲击波会使得相同距离处峰值超压有显著增大,近地爆炸冲击波的传播,除了自由场冲击波传播以及多种反射以外,同时也存在由于对地面的冲击和破坏而导致能量损耗,所以计算起来比较复杂,另外,GB/T 29908中的这种检测方法对场地的要求比较高,TNT炸药量也相对比较大,检测费用也相对较高。

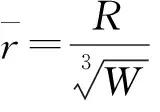

由于爆炸载荷主要与炸药量与爆炸距离相关,大药量和小药量的炸药爆炸,在产生相同的超压时,一般遵循以下规律[4]。

(3)

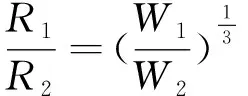

即重量为W1的炸药爆炸时,在距离R1处所产生的超压,与重量为W2的炸药爆炸时在距离R2处所产生的超压相等。基于这个爆炸相似定律,通常在实际试验时,将大当量炸药的爆炸试验用小药量试验得到的数据进行推广。国内某防爆器材检测机构所使用的防爆检测装置外观及其内部设置见图6,试验装置为直径2 m,高度为2 m的钢质圆筒,设计最大载荷为0.5 MPa,由于炸药在封闭的圆筒内爆炸时,会在筒壁和盖板上产生一系列反射,冲击波比较混乱,因此该装置在炸药和试件之间设置了格栅3,其作用是将爆炸产生的混乱冲击波转变成均匀的一维平面波,并均匀作用于试件表面。

图6 某机构的抗爆试验装置外观及内部设置

在进行抗爆强度较低(<0.5 MPa)的检测作业时,上述试验装置尺寸相对较小,对场地的要求也不高,产生同样的爆炸载荷时,所需要的炸药量远远小于国标GB/T 29908中列出的炸药量,因此检测成本相对较低。但是采用这种装置进行抗爆试验具有下列局限性。

1)没有设置见证板,在爆炸检测时,一旦窗户发生碎裂,就无法按照GB/T 29908的要求进行窗的防爆性能分级,这就导致在做窗的抗爆检测前,需要预先做一个窗的防爆强度分析计算,从理论上确认试件在检测时不会产生碎裂,如果计算结果显示会发生玻璃碎裂的情形,则需要调整试验装置,增加见证板。

2)TNT爆炸正压作用时间非常短,而可燃气体爆炸的正压作用时间往往都比较长,因此,该装置无法用以准确模拟海上油气生产设施可燃气体爆炸的情形。

2.2 海上油气生产设施防火窗抗爆试验方法探讨

海洋油气生产设施的爆炸事故通常是由油气泄漏形成的烃类气体云团引发的,与TNT炸药爆炸相比,烃类气体(例如甲烷、丙烷、丁烷、乙炔等)的燃烧的热值大约是等质量TNT反应热的10倍[1],但是其爆炸冲击波的传播速度要远远低于TNT爆炸的传播速度,所以烃类气体云团爆炸所产生的正压作用时长远远大于TNT爆炸的作用时长。以所述FPSO项目上建窗的防爆要求为例,如要求该防爆窗至少满足正压峰值载荷50 kPa,正压作用时长300 ms,如使用TNT炸药进行抗爆试验,很难实现对该防爆要求的准确模拟。所以对于海洋油气生产设施的防爆试验,应尽可能采用可燃气体进行爆炸试验。

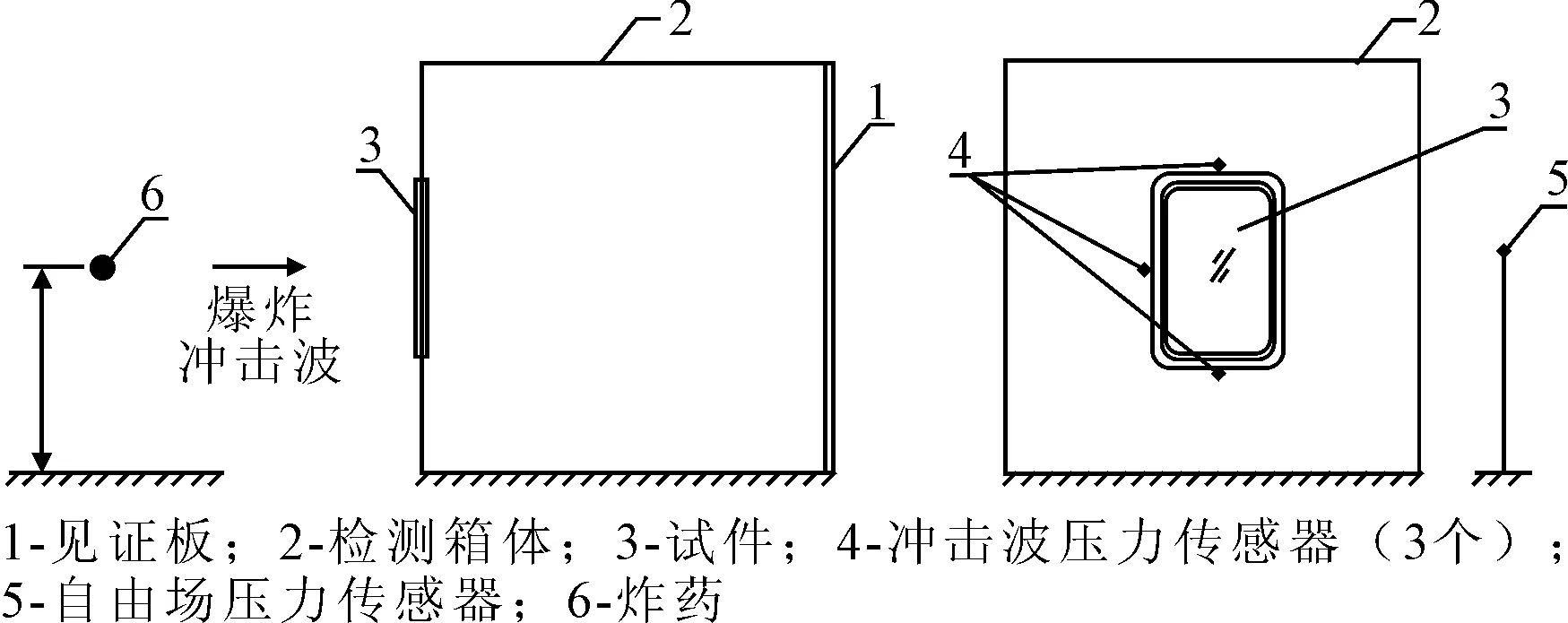

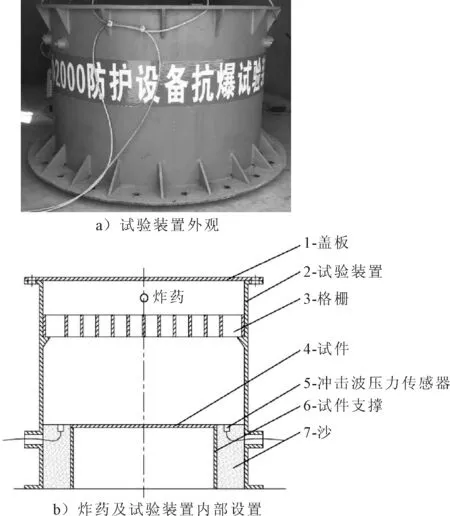

国外某试验机构所做的窗的抗爆试验原理见图7。

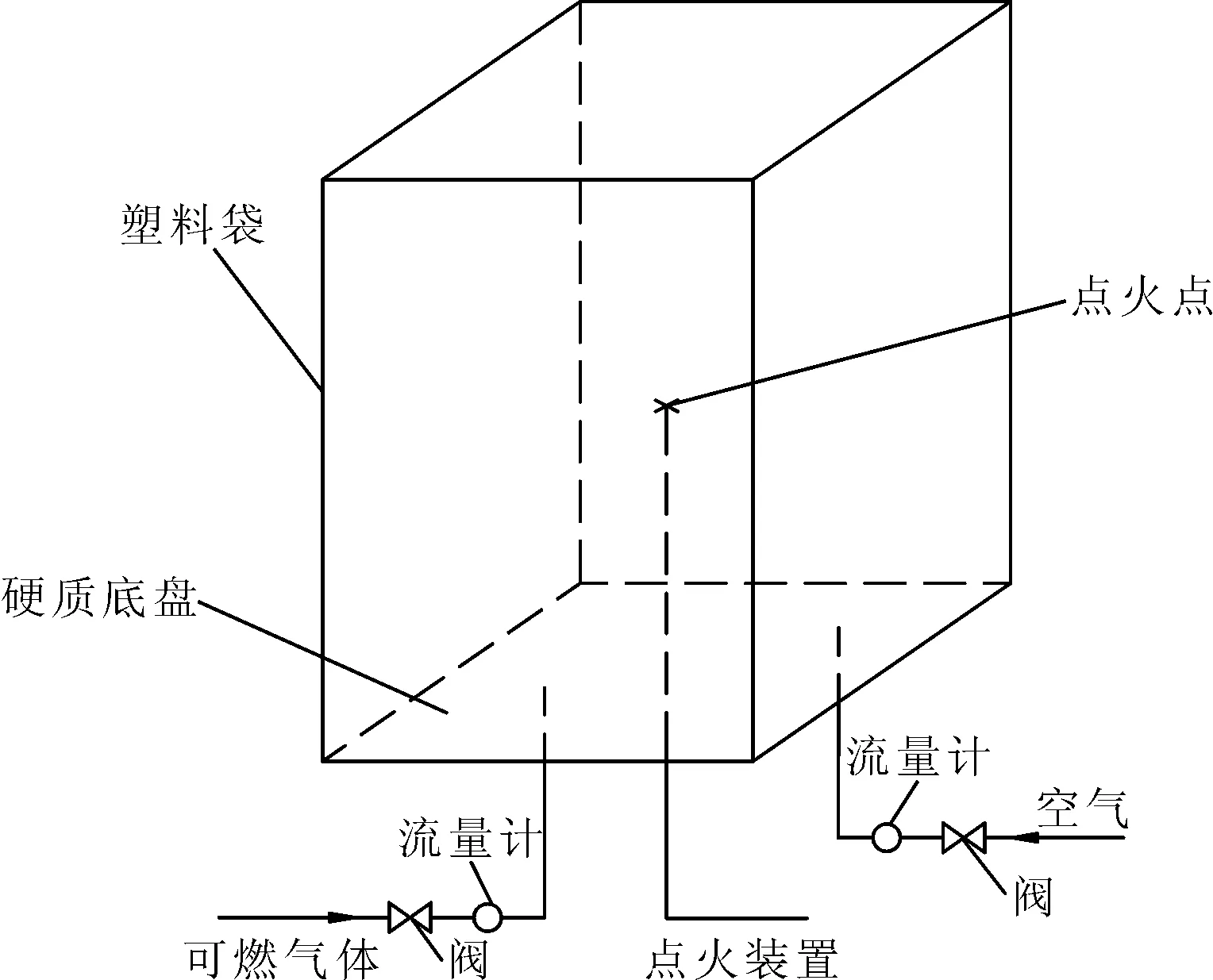

图7 门窗爆炸检测示意(可燃气体爆炸物)

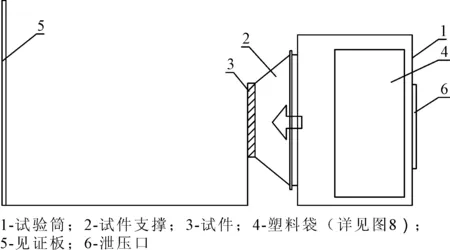

试验筒是一个直径约2.1 m,长度约1.4 m的圆柱形筒体,设计最大载荷为0.3 MPa,试件支撑用于固定做防爆试验的窗,并与试验筒通过法兰边连接下图所示箭头方向为爆炸载荷作用方向,爆炸物选用的是装有乙炔气体和空气混合物的塑料袋,见图8,塑料袋的底部设置有一个硬质底盘,用于固定塑料袋以及空气和可燃气体的进排气管路、点火装置等。试验前,根据爆炸强度要求以及所选用的可燃气体的类型,确定试验所需要的可燃气体的体积和浓度;在试验时,用底盘上安装的空气管路将塑料袋中的空气排空,然后利用可燃气体管路和空气管路注入所需体积的可燃气体和空气,使之充分混合形成爆炸气团,点火前将泄压口封闭,最后利用点火装置点火产生爆炸。

图8 装有甲烷和空气混合物的塑料袋

由于可燃气体-空气混合物在封闭容器内的爆炸所产生的冲击波比较复杂,很难通过理论计算准确得出试验所需的混合物可燃气体占比和混合气体的总体积,因此在进行正式的抗爆试验前,需要进行多个验证试验或者称为“刻度试验”,旨在确定正式试验时试验装置的相关设置条件,主要是混合气体的体积和泄压口的开口面积。做刻度试验时,用带有压力传感器的钢板代替防爆窗试件,可燃气体选用体积浓度为8%的乙炔-空气混合气体,向塑料袋中冲入不同体积的混合气体,同时调整泄压口的开口面积,之后点火爆炸读取数据,最终根据刻度试验的数据,设定正式试验时试验装置的相关设置。

可燃气体爆炸的特性在很大程度上取决于可燃气体的种类、浓度以及混合气体的组成等因素,常用的可燃气体有甲烷、乙炔等,与之混合的气体可以是空气,也可以是纯氧,还可以是指定氧气浓度的某种混合气体,不同的气体种类和组合有不同的爆炸特性,正压作用时间相对于TNT炸药更长,所以在做海上油气生产设施的抗爆性能试验时,采用可燃气体做为爆炸物更加合适。

3 结论

1)所述防火窗的抗爆性能计算可以为船用窗的抗爆性能计算提供参考,由于计算的爆炸载荷相对较小,没有对最外层的抗压玻璃造成破坏,因此内层的防火玻璃组件没有受到爆炸载荷的影响,假定爆炸载荷足够大,造成外层抗压玻璃破损,那么内层的防火玻璃组件的相关参数就会对防火窗的抗爆性能产生较大的影响,防火玻璃是类似于夹层玻璃的组合件,但是由于防火液没有足够的粘结力,其物理特性又与常规的夹层玻璃有很大差别,目前尚未看到有对这类组合件的屈服应力、弹性模量等参数的研究,报道因此对船用防火窗极限抗爆能力的计算还缺乏一些输入条件。

2)对于海上油气生产设施的抗爆性能测试,采用TNT炸药做为爆炸物具有一定的局限性,可燃气体混合物做为爆炸物的试验更贴合工程实际,本文所述试验方法具有一定的借鉴意义。