复合夹芯纤维增强水泥板抗爆性能研究

陈国鑫

(1. 中石化安全工程研究院有限公司,山东青岛 266104 2. 中石化国家石化项目风险评估技术中心有限公司,山东青岛 266104)

我国石化行业存在大量既有控制室等作业人员集中场所,与装置相距较近且未采取相关抗爆防护措施,不能满足GB 50779—2012《石油化工控制室抗爆设计规范》中关于冲击波爆炸荷载防护的要求。为解决石化企业抗爆防护需求问题,市面上相继出现了多种改造方案,如抗爆涂层内部涂覆、迎爆面设置抗爆墙、整体建造抗爆罩、移动式抗爆庇护所等[1-10]。抗爆墙工艺简单、施工方便、成本较低,得到了化工企业的青睐,被广泛用于对装置周边机柜室、外操室、控制室等建筑的加固改造。

1 抗爆板性能检验技术现状

常见的抗爆墙主要由抗爆基础框架和纤维增强水泥抗爆板(以下简称“抗爆板”)组成,通常根据企业改造需求在迎爆面对应位置加工基座,于基座上固定抗爆龙骨框架,之后在龙骨框架上固定抗爆板。

抗爆墙的抗爆效果除依靠龙骨框架自身的结构强度外,还需要抗爆板来吸收耗散冲击波爆炸能量,以降低爆炸传播和终端作用危害。目前,国内抗爆板生产厂家成百上千,但针对产品抗爆性能真实尺度研究较少,仅有少数大型企业委托国家民用爆破器材质量监督检验中心开展检验测试,检验在1 100 mm药柱间距、1 200 mm药柱高度、1 kg药柱质量、峰值压力1.6 MPa的冲击波作用下,抗爆板试样的迎爆面和背爆面面板变形及破损情况。

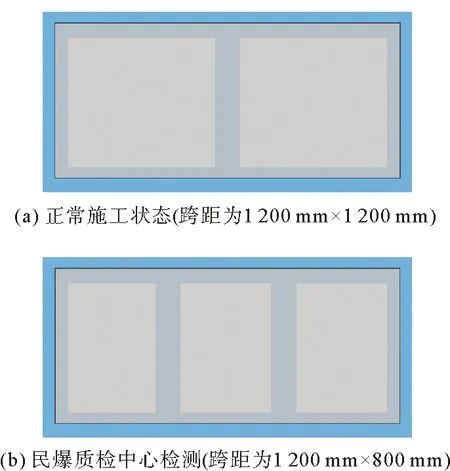

在研究材料抗爆性能时,爆炸冲击波的引发方式主要有两种,一种是TNT炸药爆炸,另一种是气相爆炸。国家民用爆破器材质量监督检验中心使用TNT炸药作为起爆源,其爆炸特点类似于硝化类危化品固废爆炸,超压峰值大,作用时间极短,甚至不到1 ms,测试结果可以验证抗爆板应对固废爆炸时的抗爆性能优异与否,但不能检验抗爆板应对气相爆炸时的性能。此外,值得注意的是,在正常抗爆墙施工过程中,龙骨支架的跨距普遍采用1 200 mm×1 200 mm,而国家民用爆破器材质量监督检验中心测试时采用的龙骨支架跨距为1 200 mm×800 mm,如图1所示(灰色为抗爆板,蓝色为龙骨支架),这在一定程度上增加了龙骨支架的刚度和支撑范围,也限制了抗爆板应对冲击时的结构变形。因此,对于正常的施工跨距时,若采用相同的检验方法,抗爆板的变形会更为严重。

图1 龙骨支架跨距示意

石化企业正常生产过程中,更多的爆炸风险来自于可燃蒸气云爆炸(VCE)。该类爆炸超压峰值一般难以达到固废爆炸峰值压力,基本在几十至几百千帕之间,极少数情况下由于厂区装置密集、阻塞严重、爆炸能量大,可以达到兆帕级别的爆轰;且此类爆炸正压作用时间要远远长于固废爆炸场景,可从几十到几百毫秒之间不等。

目前,国内外针对复合夹芯纤维增强水泥抗爆板在气相冲击载荷下的抗爆性能研究极为少见。为探究该场景下抗爆板的性能,搭建大尺度气相燃爆测试平台,选取了市面上两种常见抗爆板产品开展真实工况下的气相燃爆冲击对比试验,有助于厘清抗爆板抗爆性能,为后续的抗爆改造提供技术支撑。

2 抗爆板抗爆性能试验

2.1 试验平台搭建

抗爆板抗爆性能试验平台由远程控制系统、冲击波发生系统、多动态数据采集系统、支架系统组成,如图2所示。其中,远程控制系统具备可燃气的动态配气、阀门的远程开闭、同步点火触发等功能;冲击波发生系统主要由36 m长的DN500不锈钢管道和截面尺寸为2 m×2 m的加固扩口组成,用于冲击波在管道内部的加速和扩口内部的外扩整形;多动态数据采集系统由高速影像采集设备及动态压力采集设备组成;支架系统主要由三角形稳定支撑混凝土支架、金属固定框架、方钢龙骨支架组成。

图2 气相爆炸冲击测试平台示意

2.2 试验条件

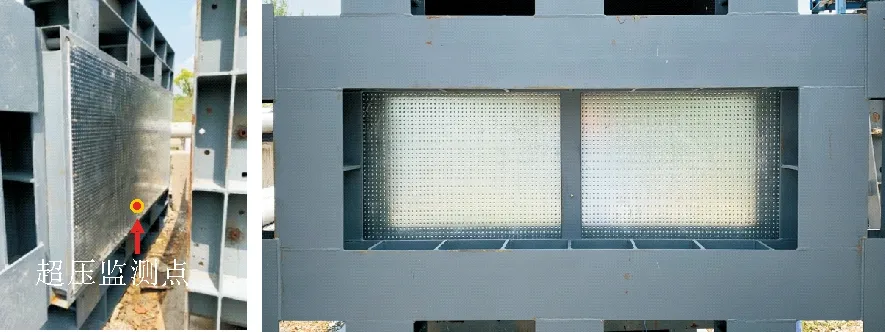

为尽可能贴近真实气云爆炸场景,使用体积分数为4.2%的C3H8+Air混合物模拟可燃蒸气云组分。选用市面上两种常见的抗爆板产品为试验对象,A型抗爆板中间的纤维增强水泥夹层采用多层水泥冲压复合制成,B型抗爆板的纤维增强水泥夹层则采用一体式水泥冲压复合制成,其他结构参数均一致,见表1。抗爆板龙骨跨距及安装固定方式均与抗爆改造工程中的实际施工方式保持一致,跨距采用1 200 mm×1 200 mm,使用M5.5×35 mm燕尾自攻钉,距离抗爆板边缘20 mm处、间隔200~250 mm将抗爆板固定在龙骨支架上,爆炸超压采集点位于抗爆板下边缘中心位置下方100 mm处,如图3所示。

图3 抗爆板安装示意

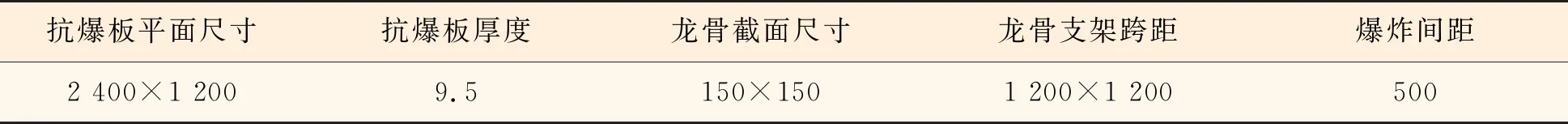

表1 抗爆板试验参数 mm

3 试验结果与讨论

3.1 超压作用

A型抗爆板和B型抗爆板气相燃爆冲击测试时的超压时程曲线如图4所示。

从图4可以看出,两种抗爆板测试时的超压冲击载荷随时间变化的趋势相似,曲线呈正态分布形态,说明燃爆冲击试验的重复性较好。在爆炸前期,冲击波还未传至抗爆板,超压值基本为零;当冲击波前沿阵面到达抗爆板时,超压开始低速上升;随着火焰阵面的不断前移,管道内爆炸能量越积越多,伴随着冲击波在抗爆板迎爆面的反射,冲击超压急剧上升。抗爆板在超压作用下发生变形吸能,对超压起到卸载作用。同时,后续爆炸能量不断补充进来,在双方的耦合干涉作用下,超压产生多个峰值波动。随着时间的推移,火焰阵面到达抗爆板,此时燃爆超压达到最大值,随后逐渐下降,发生正负压震荡,最后回归零位。在该测试中,A型抗爆板受到的最大峰值超压为880.97 kPa,作用在抗爆板上的正压时间为16.5 ms,而B型抗爆板受到的最大峰值超压为865.79 kPa,作用在抗爆板上的正压时间为15.4 ms,两类板材受到的峰值超压冲击相差1.72%,正压作用时间相差6.67%。

图4 抗爆板超压时程曲线

图5 抗爆板变形情况

3.2 抗爆板破坏形式

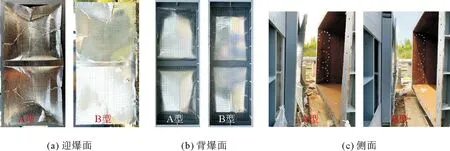

爆炸冲击完成后,分别从迎爆面、背爆面及侧面3个方向拍摄抗爆板变形情况,如图5所示,并拍摄自攻钉固定位置照片,如图6所示。

图6 自攻钉固定位置情况

从图5可以看出,A、B型抗爆板在气相爆炸冲击作用下均发生较大塑性变形,龙骨空隙区域发生大面积内凹,在四个边角位置沿对角线发生折弯,两类抗爆板迎爆面均未发生剪切破坏,A型抗爆板变形程度较B型更为严重;抗爆板镀锌钢板表面产生大量褶皱印痕,A型抗爆板大褶皱和小褶皱较多,B型主要以大褶皱为主;抗爆板4个边在冲击后发生翘曲,均与龙骨支架发生脱离,A型抗爆板翘曲变形和脱离间距相较B型要大得多。

从图6可以看出,A、B型抗爆板自攻钉固定位置均与龙骨支架产生明显脱离,部分自攻钉发生断裂,且断裂面与龙骨表面齐平,部分自攻钉留在龙骨支架上,抗爆板对应位置产生拉扯损伤,与自攻钉发生分离;抗爆板内部纤维增强水泥层与两侧镀锌钢板发生分离,在冲击作用下A型夹层产生多个分层,B型夹层无分层,仅出现折裂。

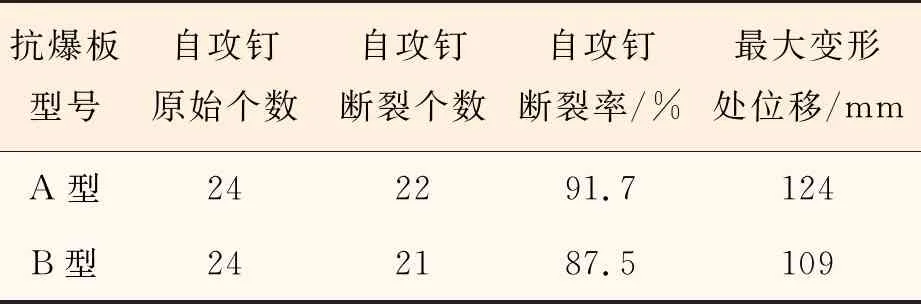

为定量描述自攻钉连接处的损坏情况和抗爆板最大破坏程度,统计了自攻钉断裂数量及抗爆板最大变形处的位移,见表2。两类抗爆板在冲击后,自攻钉基本发生断裂,断裂率分别为91.7%和87.5%,A型抗爆板最大位移124 mm,B型抗爆板最大位移109 mm,相较A型要短12.1%。

表2 抗爆板破坏情况

从板材变形角度来看,A型抗爆板夹层因采用多层纤维增强水泥冲压复合结构,柔韧性和吸能耗散性较好,当受到气相冲击作用时,内部水泥层发生较大变形和层间分离,消耗吸收了大量冲击能量,故板材塑性变形较大;而B型抗爆板夹层采用一体式纤维增强水泥冲压复合结构,与A型抗爆板相比,刚度和抗剪强度较高,延展性和能量耗散性较差,当受到气相冲击作用时,塑性变形位移较短,大部分能量都传导到了后方的龙骨支架上,故变形量较小。

从抗爆板与自攻钉连接处看,对抗爆板而言,当受到气相冲击时,抗爆板由于冲剪作用发生内凹变形并带动四边向内回缩,此时自攻钉给抗爆板施加了拉应力,当拉应力超过抗爆板抗拉强度时,连接处的板材发生拉伸破坏,随着破坏加大,自攻钉从抗爆板边界处脱离,因各连接处拉应力的非均一性,故破坏程度存在差异;由于抗爆板具有一定刚性和抗剪强度,在内部区域发生内凹变形的同时,与龙骨支架面接触的边界区域会发生翘曲,当自攻钉给抗爆板施加的剪切力超过抗爆板抗剪强度时,连接处的板材发生剪切破坏,同样因各连接处的剪切力不均一,各连接处自攻钉与板材的脱离程度存在差异。对自攻钉而言,当抗爆板四边发生回缩,自攻钉所受抗爆板施加的剪切力超过自身抗剪强度时,会发生剪切破坏;当抗爆板四边发生翘曲,自攻钉所受抗爆板施加的拉应力超过自身抗拉强度时,会发生拉伸破坏,因各自攻钉受到的拉应力、剪切力差异较大,故自攻钉有的发生断裂,有的未发生断裂。值得注意的是,抗爆板四边的回缩与翘曲在气相冲击时是同时发生的,故自攻钉对抗爆板的破坏以及抗爆板对自攻钉的破坏是同时刻下拉伸与剪切破坏的共同作用。

综上所述,气相燃爆冲击载荷下,抗爆板的破坏形式主要分为3种:气相冲击对抗爆板表面的冲剪破坏;在抗爆板回缩、翘曲时,自攻钉对抗爆板边缘连接处的拉剪破坏;在抗爆板回缩、翘曲时,抗爆板对自攻钉连接处的拉剪破坏。

基于上述结果与分析,在未来的抗爆改造施工时,可通过提高抗爆板和自攻钉的抗拉、抗剪强度,调配自攻钉与抗爆板边缘连接处的拉应力与剪切力等措施提升抗爆板对气相燃爆冲击载荷的抗爆防护性能。

4 结论

a) 两类抗爆板受到的气相燃爆冲击载荷一致性较好,峰值超压相差1.72%、正压时间相差6.67%;测试后板材均发生了较大的塑性变形,但未出现整体破裂,具有较好的气相燃爆冲击防护性能。由于制作工艺的差异,A类抗爆板最大变形处位移相较B型抗爆板要高12.1%。

b) 气相燃爆冲击对纤维增强水泥复合抗爆板的破坏形式主要为板材表面的冲剪破坏和自攻钉连接处的拉剪破坏。

c) 目前工程施工采用的自攻钉固定方式在受到气相燃爆冲击时易发生断裂,不能起到持续固定作用,造成抗爆板与龙骨之间的脱离,间接扩大了板材变形,在今后的改造施工中可从材料抗拉、剪强度的提高和构件连接处拉、剪作用力的调配方面入手开发新的固定方式。