中国石化高含硫气田集输管道完整性管理标准体系建设现状及展望

鲁小辉

(中国石化集团公司安全监管部,北京 100728)

0 前言

油气管道安全、平稳运行是保障国家能源安全的重要前提,近年来管道完整性管理已逐渐成为全球范围内预防管道事故发生的主流手段[1-3],以“防患未然”为原则,通过对油气管道设计、施工、运行、维护、报废等环节实施全生命周期完整性管理,实现管道风险预控和事故预防[4]。中国油气管道完整性管理理念自2000年引进以来已有20余年的发展历史,逐渐从单纯的运行期管理扩展至建设期、停用/报废期,完成了时间维度的扩展,形成了全生命周期完整性管理模式[5]。近年来,伴随着我国油气管道完整性管理工作的全面推广,相关标准规范也日益完善,基本形成了较为完备的油气管道完整性管理标准体系。

截至2021年,中国石化所属高含硫气田共建有酸气集输管道约230.3 km,酸气集输管道最长投用年限为12年。相较于长输管道和燃气管道,高含硫气田酸气集输管道具有H2S含量高、管道并行交叉多、内检测受限、地质灾害风险大等特点[6],导致现行相关标准存在高后果区识别方法不全面等诸多不适用性,完整性管理难度大大增加。为实现中国石化高含硫气田快速、准确、有效地开展酸气集输管道完整性管理工作,本文深入分析了中国石化现行标准体系适用性及存在问题,为中国石化酸气集输管道完整性管理标准体系建设提供依据和建议。

1 中国石化高含硫气田集输管道风险分析

目前,中国石化高含硫气田均分布于川东北地区,相对于长输管道、燃气管道和其他油气田集输管道,高含硫气田酸气集输管道的运行工况恶劣、外部环境复杂,发生管道失效导致H2S气体泄漏伤人的风险高[7],完整性管理难度大。

1.1 地质灾害频发

川东北地区地质灾害频发,高含硫气田所处区域地形复杂、沟壑纵横,汛期降雨量大,易发生滑坡、泥石流等地质灾害,可能导致酸气集输管道发生断裂。由于酸气集输管网所处地形复杂,致使管道日常巡检、维护及事故应急救援难度倍增。

1.2 管道腐蚀风险严重

高含硫气田原料气中普遍含有H2S、CO2、单质硫、地层水等具有较强腐蚀性的物质,由于地形复杂,集输管网高差大,导致在低洼处管道产生积液情况,易发生管壁内腐蚀穿孔。同时,川东北地区空气湿度高、地表层含水量大,易导致裸露在大气的跨越管道和敷设于土壤层的埋地管道发生电化学外腐蚀。

1.3 第三方破坏风险高

川东北地区人口密集且相对集中,酸气集输管线布局分散,可能途经农田、村庄、道路等,面临耕作挖掘、车辆碾压、第三方施工等众多管道破坏风险。

2 中国石化高含硫集输管道完整性管理标准体系构建

2.1 油气管道完整性管理核心要素与体系框架

油气管道完整性管理属于综合性的交叉学科,涉及材料、工艺、机械、自动化、监检测等多个专业[8]。近年来,我国通过引进、吸收、再创新的方式,逐步建立了相对完善的油气管道完整性管理标准及技术体系,明确了数据采集、高后果区识别、风险评价、完整性评价、风险消减与维修维护、效能评价的核心要素及六步循环法的工作流程,最终形成了包含技术要素、管理要素的油气管道全生命周期完整性管理体系框架,如图1所示。

2.2 国内外油气管道完整性管理标准对比

油气管道完整性管理的有效实施需要完善的标准体系作为技术依据及执行指南。目前,国外众多国家已经发布油气管道完整性标准并完成应用推广[9-11]。标准内容除6个核心要素外还包括失效分析、应急管理、变更管理、教育培训等技术要求。中国参考ASME B31.8S—2001《天然气管道完整性管理》和API 1160—2001《危险液体管道完整性管理》形成了最早的管道完整性管理标准。多年来,各个分标委根据我国国情及油气管道实际现状,逐渐完善并建立了覆盖整个油气储运工业的油气管道完整性标准体系,包括1个核心国家标准GB 32167—2015《油气输送管道完整性管理规范》和系列配套国家/行业标准。2019年,中国牵头发布了ISO 19345—1—2019《管道完整性管理规范 陆上管道全生命周期完整性管理》,标志着我国油气管道完整性管理实现全生命周期和技术链条覆盖。

国内外综合类油气管道完整性管理标准对比如表1所示。由表1可知,近年来中国油气管道完整性标准得到了快速、高质量的发展,在标准内容的技术维度、时间维度的覆盖率已达到甚至超过了国外水平。

2.3 中国石化高含硫集输管道完整性管理标准体系构建现状

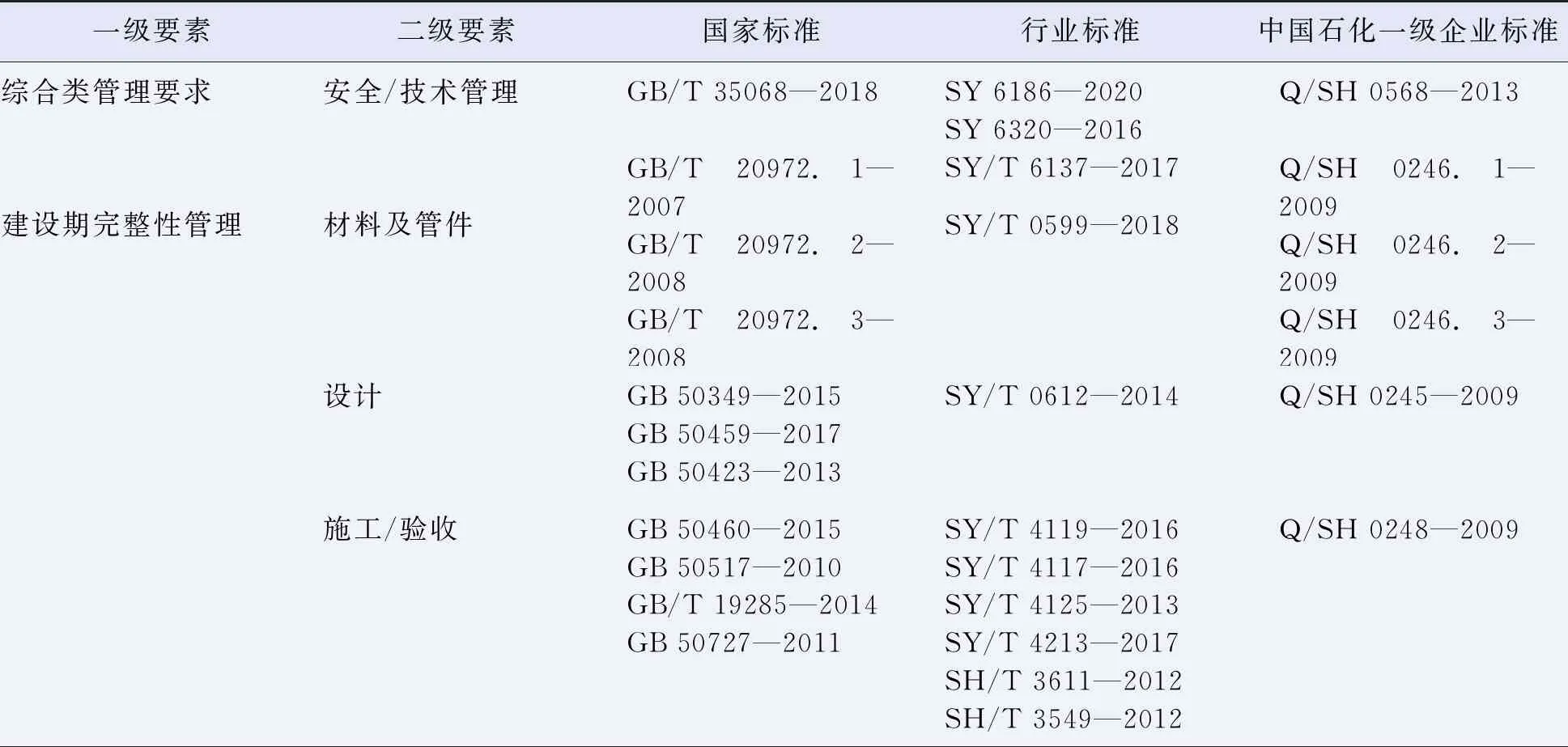

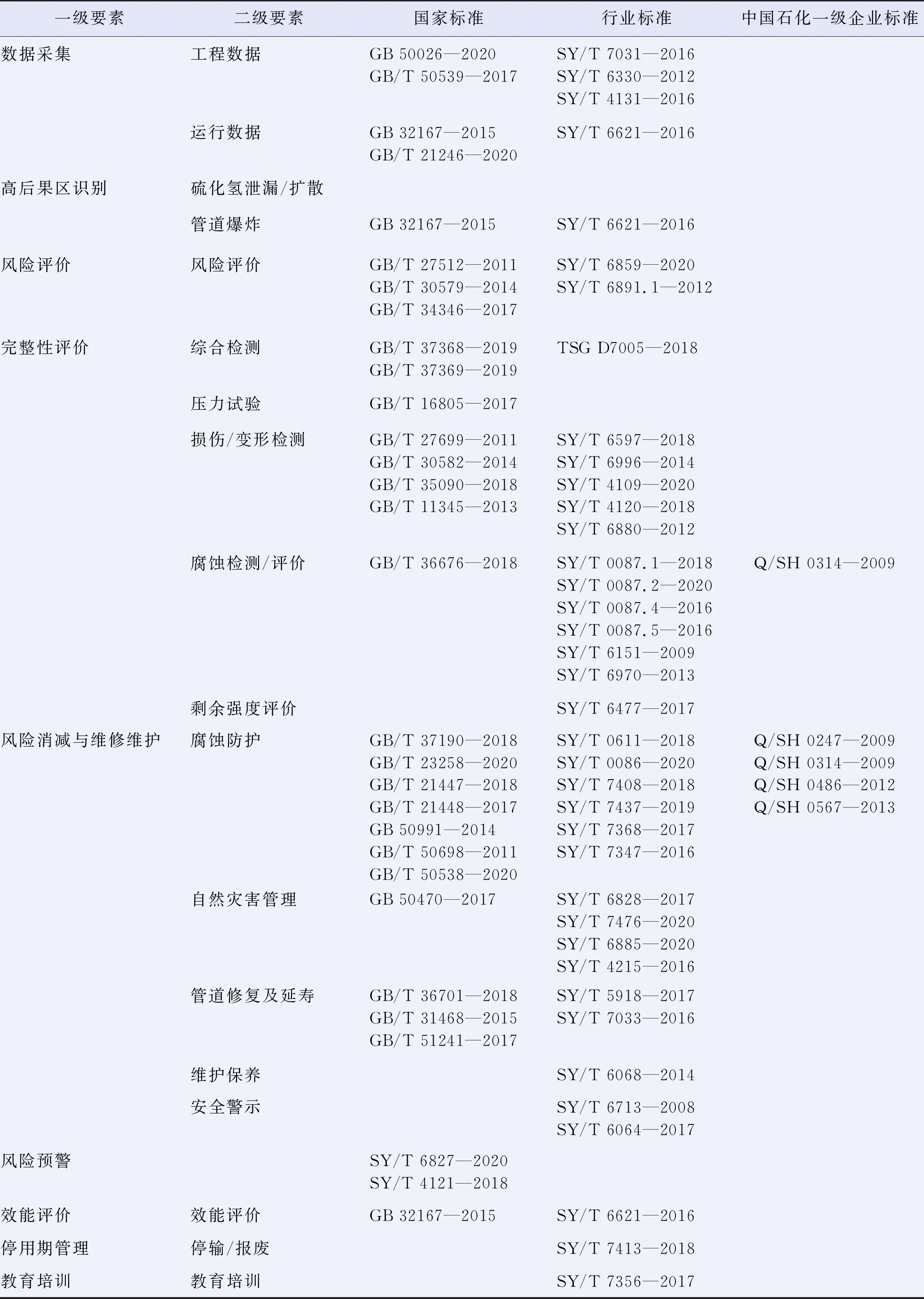

近年来,中国逐渐建立了符合国情的油气管道完整性管理标准体系,但由于高含硫气田酸气集输管道输送介质的特殊性,导致GB 32167—2015《油气输送管道完整性管理规范》、SY/T 6621—2016《输气管道系统完整性管理规范》等标准并不完全适用,不利于风险预控和事故预防。为此,本文针对油气管道完整性管理的10个一级要素及23个二级要素,对相关国家标准、行业标准及中国石化一级企业标准进行搜集、整理和适用性分析(表2),明确现有油气管道完整性标准体系对于高含硫集输管道完整性管理的适用性,进而明确中国石化高含硫集输管道完整性标准体系的构建现状及存在问题。

表2 中国石化油气管道完整性管理标准体系分析

续表2

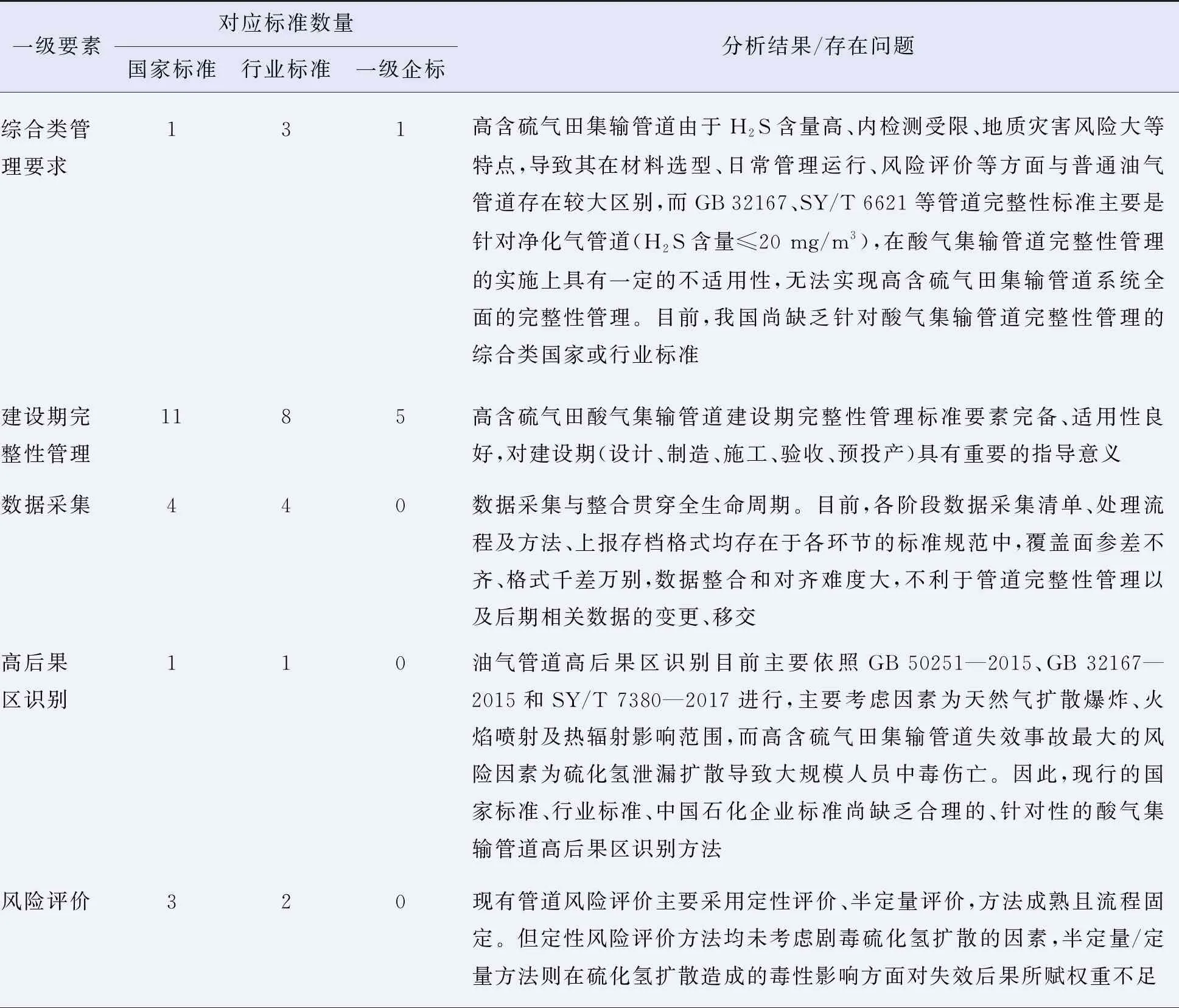

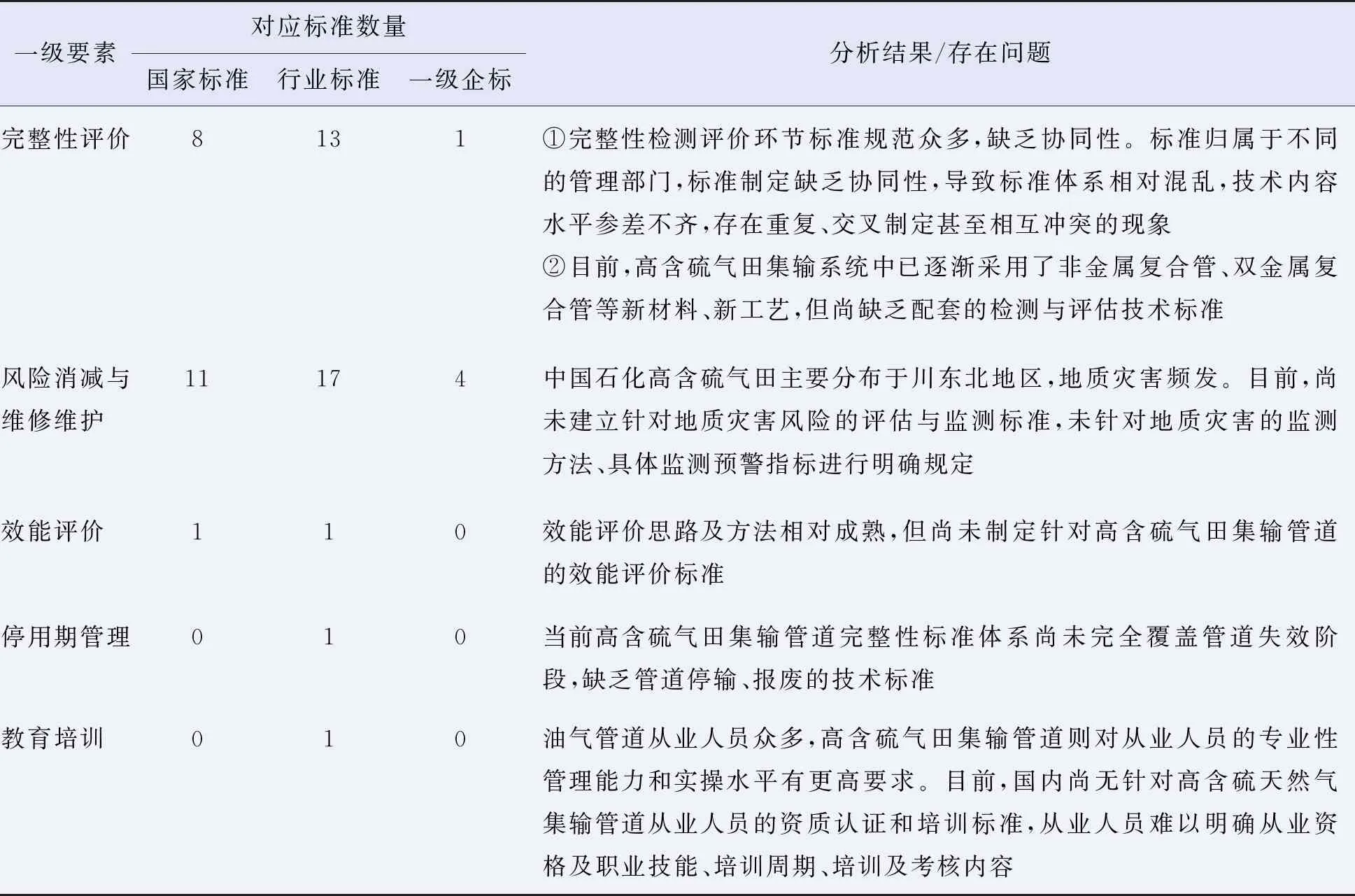

由表2可知,中国石化建立了较为完善的以国家标准和行业标准为主、企业标准为辅的油气管道完整性标准体系,基本实现了油气管道全生命周期覆盖。而针对高含硫气田酸气集输管道,目前的标准体系在建设期完整性管理、完整性评价等一级要素和腐蚀防护、修复与延寿等二级要素上具有较好的适用性,以建设期完整性管理中的设计(二级要素)为例,具有国家标准GB 50349《气田集输设计规范》、GB 50459《油气输送管道跨越工程设计规范》、GB 50423《油气输送管道穿越工程设计规范》,行业标准SY/T 0612《高含硫化氢气田地面集输系统设计规范》,企业标准《高含硫化氢气田天然气集输系统设计规范》3级标准予以支撑,基本实现各个设计细节有据可依。但现有标准体系在综合类管理、高后果区识别、风险评价等要素上还存在缺陷或适用性较弱的问题,以高后果区识别为例,目前只能根据国家标准GB 32167《油气输送管道完整性管理规范》和行业标准SY/T 6621《输气管道系统完整性管理规范》的相关条款进行判识,但主要考虑因素为天然气扩散爆炸、火焰喷射及热辐射影响范围,并非硫化氢泄漏扩散导致大规模人员中毒伤亡的后果。因此,根据现用标准内容覆盖率、有效性对10个核心要素进行对比分析,分析结果如表3所示。

表3 中国石化高含硫气田酸气集输管道完整性标准体系对比分析结果

续表3

3 中国石化高含硫气田酸气集输管道完整性管理标准体系建设意见与建议

针对上述问题,结合中国石化高含硫气田酸气集输管道实际运行及技术现状,为加快管道完整性管理标准体系建设,有效提高管道完整性管理能力,对标准体系建设与规划提出如下建议。

a) 加快推进综合类高含硫气田集输管道完整性管理标准制定。深入分析中国石化高含硫气田集输管道建设运行特点,总结成熟管理经验、采纳适用标准条款、推行先进管控技术,编制适用于中国石化高含硫气田集输管道完整性的综合类管理标准,规定完整性管理各个环节的管理内容、方法和要求,尽快实现高含硫气田完整性全部管理细节有据可依。

b) 深入研究高含硫气田集输管道“高后果区识别”、“风险评价”方法,改善现行标准的不适用性。高含硫气田集输管道最大风险在于管道失效硫化氢泄漏扩散后的毒性影响,应尽快深入研究适用于高含硫气田集输管道“高后果区识别”、“风险评价”方法,为相关企业管理提供科学依据。

c) 持续完善标准条款整合,制定“数据采集与整合”环节的系统性管理标准。高含硫气田集输管道的数据采集与整合贯穿全生命周期,管道“线路勘探—系统设计—施工验收—投产试运行—正产运行—检验检测—检维修—失效报废”全阶段全面、详实的数据采集、分析与管理是保证高含硫气田集输管道安全平稳的关键。应尽快整合、制定“数据采集与整合”环节的系统性管理标准,保障集输管道全生命周期安全平稳运行。

d) 加强人员培训及考核力度,制定“人员培训及能力要求”环节的针对性标准或规定。油气管道从业人员众多,包括管理、调度、控制、操作、检测、维修等。应尽快整合并制定针对性、系统性的高含硫气田集输管道人员培训及能力要求管理标准或规定。明确从业资格及职业技能、培训周期、培训及考核等内容,提高中国石化高含硫气田集输管道从业人员的管理能力及操作水平。