纸纱/再生涤复合纱及其针织面料的性能

胡蝶飞 王琰 姚菊明 夏新兴 张国庆 DANA Kremenakova JIRI Militky JAKUB Wiener 祝国成

摘要:为了探究纸纱/再生涤纶复合纱的可织性及其针织面料的综合服用性,采用MACH2SIG全自动电脑横机将纸纱/再生涤纶(100/0、70/30、60/40)3种复合纱编织成纬平针织物,测试纸纱/再生涤纶复合纱的条干均匀度、力学性能以及针织物的热阻、透气性、透湿性、悬垂性、折皱弹性和力学性能。利用模糊数学综合评价方法对测试结果进行分析,对纸纱/再生涤纶织物的服用舒适性做出综合评价。结果表明:随再生涤纶含量比例增加,复合纱的条干均匀度下降,断裂强力和断裂伸长率提高;3种针织物经模糊综合评价所得的评判值分别为0.2942、0.3311和0.3737。依据最大隶属度原则,纸纱/再生涤纶(60/40)织物的综合服用性能最佳。

关键词:纸纱;纸纱/再生涤纶复合纱;服用性;舒适性;模糊综合评价

中图分类号:TS182

文献标志码:A

文章编号:1009-265X(2023)02-0152-07

纸纱是一种以植物纤维为主要原料,采用类似造纸工艺生产而成的新型环保纱线[1-2]。其加工流程简单且过程中没有有害物质排放,产品使用后既可自然生物降解又可回用于生产,具有吸湿透气[3]、抗菌防臭[4]、不产生静电[5]、天然环保[6]等优点,可生产高档T恤、抗菌袜等纺织产品,透气性、吸汗性和速干性都要优于棉织品[7],符合现阶段人们对纺织品绿色健康的要求。但由于100%纯纸纱的强力低、柔韧性差,在面料生产过程中易出现编织时易断纱[8-9],造成其生产的面料强力差、生产难度大、技术含量高,因此纸纱在纺织品上的应用范围受限。再生涤纶长丝性能优异,绿色环保[10],与纸纱复合,可以使织物具备更好的强力、弹性以及悬垂性。

Park等[11]以纸纱和涤纶、尼龙长丝为原料,制备了不同纱支数和捻度的混合纱,并对混合纱的拉伸性能、表面形貌、均匀度和编织性能进行测定,得出纸纱/尼龙(175/70、700捻/m)和纸纱/涤(175/75、600捻/m)的混纺纱具有低断纱率和优异的编织效果,其所得织物强力高,编织效果好。朱正锋等[12]对纸纱、棉/纸纱复合纱线的力学性能以及红外光谱进行测试,得出在线密度相同时,纸纱断裂伸长率小于棉/纸纱复合纱线。孙理等[8]以豌豆淀粉为原料,制成CMPS用于纸纱的上浆,得出CMPS浆纱的拉伸性能显著提高,断裂增强率与耐磨增强率分别比使用羧甲基淀粉增加了14.15%和15.50%,纸纱织造时性能提升。由于纸纱及其纺织品的研究在国内尚处于探索阶段,服用舒适性相关研究较少,对纸纱织物相关性能的评价缺乏参考。本文以纯纸/再生涤纶(100/0、70/30、60/40)3种纱线为原料制备成纸纱织物,对其服用性、舒适性能进行测试,通过模糊数学评价法,对3种纸纱面料的综合服用性做出评价,为纸/再生涤纶复合织物在服装纺织领域的新产品开发与应用提供参考。

1材料与方法

1.1实验材料

原料的选择:本试验采用纸纱/再生涤纶(100/0),纸纱/再生涤纶(70/30),纸纱/再生涤纶(60/40)3种纱线,由东莞市东城维维线带加工厂提供。

纸纱/涤复合纱针织面料的制备:将纸/涤复合纱上蜡后以两股纱线的方式一同喂入机号14针/英寸的MACH2SIG全自动电脑横机上编织纬平针织物,设置参数:度目40 G、织针200枚、编织速度0.6 m/s。将3种针织物按顺序编号为1#、2#、3#。

将纸纱针织物按照GB/T 6529—2008《纺织品 调湿和试验用标准大气》进行调湿,温湿度条件:温度20℃,湿度65%RH,调湿时间48 h。

1.2测试方法

1.2.1纱线性能

细度:采用YG086C型缕纱测长仪(宁波纺织仪器厂),按照GB/T 4743—2009《纺织品 卷装纱 绞纱法线密度的测定》进行测定。测试长度100 m,测试5次,取平均值。

毛羽、条干均匀度:采用USTERME6条干测试仪(瑞士乌斯特有限公司),按照GB/T 3292.1—2008《纺织品 纱条条干不匀试验方法 第1部分:电容法》进行测定。测试速度400 m/min,测试长度400 m,测试5次,取平均值。

强伸性:采用YG023B型全自动单纱强力机(温州方圆仪器有限公司),按照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》进行测定。纸纱夹持距离500 mm,试验速度500 mm/min,预加张力0.2 cN/dtex,测试10次,取平均值。

1.2.2织物舒适性能

导热性:采用YG606E纺织品热阻测试仪(温州方圆仪器有限公司),按照GB/T 11048—2018《纺织品 生理舒适性 稳态条件下热阻和湿阻的测定(蒸发热板法)》进行测定。裁取500 mm×500 mm试样,设置试验板、底板温度为35℃,预热时间、测试时间1200 s,测试3次,取平均值。

透气性:采用YG461E透气性测试仪(温州方圆仪器有限公司),按照GB/T 5453—1997《纺织品 织物透气性的测定》进行测定。试样面积20 cm2,试样壓差200 Pa,测试10次,取平均值。

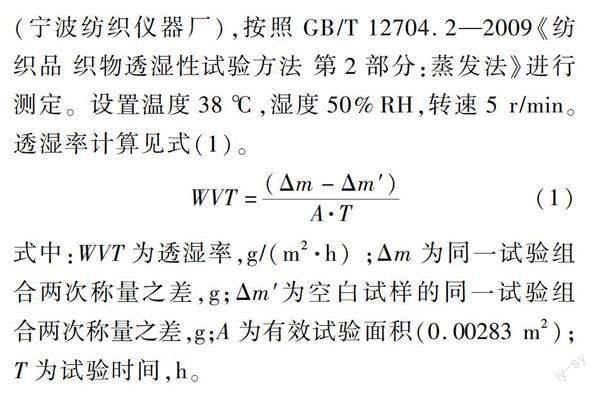

透湿性:采用YG601H-Ⅲ型电脑式织物透湿仪(宁波纺织仪器厂),按照GB/T 12704.2—2009《纺织品 织物透湿性试验方法 第2部分:蒸发法》进行测定。设置温度38℃,湿度50%RH,转速5 r/min。透湿率计算见式(1)。

WVT=(Δm-Δm′)A·T(1)

式中:WVT为透湿率,g/(m2·h) ;Δm为同一试验组合两次称量之差,g;Δm′为空白试样的同一试验组合两次称量之差,g;A为有效试验面积(0.00283 m2);T为试验时间,h。

1.2.3织物服用性能

悬垂性:采用XDP-1型悬垂性测试仪(温州纺织仪器厂),按照GB/T 23329—2009《纺织品 织物悬垂性的测定》进行测定。试样尺寸:直径240 mm,中心孔直径4 mm,正反面各测试3次,取平均值。

折皱弹性:采用YG541E全自动激光织物折皱弹性测试仪(宁波纺织仪器厂)。按照GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》进行测定。试样尺寸:试样回复翼尺寸:长20 mm,宽15 mm,高40 mm,纵横向各测试5次,取平均值。

拉伸断裂强度:采用YG026T-Ⅱ电子织物强力机(宁波纺织仪器厂),按照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》进行测定。设置隔距长度100 mm,预加张力1 N,测试速度100 mm/min,测试5次,取平均值。

顶破强度:采用YG031电子织物气动顶破强力机(宁波纺织仪器厂),按照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》进行测定。试样尺寸:直径80 mm,不同部位各测试5次,取平均值。

2结果与分析

2.1纸纱/再生涤纶复合纱特性

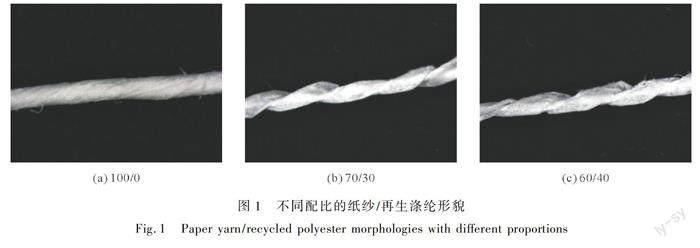

纱线形貌特征如图1所示。由图1可见,纸纱/再生涤纶(100/0)复合纱纵向均匀,结构紧密,成纱光洁;纸纱/再生涤纶复合纱纵向呈明显螺旋线形式扭转结构。

3种纸纱结构特性及力学性能主要参数在表1中给出。随着复合纱中再生涤纶的含量逐渐增大,毛羽值和条干CV值以及断裂强度、伸长率逐渐增大,纸纱/再生涤纶(70/30)、纸纱/再生涤纶(60/40)的断裂强度相比于纸纱/再生涤纶(100/0)提高约77.9%、105.2%。这是由于在复合纱纺制的过程中,纸纱与再生涤纶长丝以螺旋线形式互相包缠,而纸纱柔韧性差,复合时与再生涤纶无法紧密缠绕,导致复合纱条干不匀率提高;因为再生涤纶长丝的断裂强度和断粮伸长率优于纸纱,拉伸过程中能承受较大的力,因此随着再生涤纶含量的提高,纱线强力好。

2.2纸/涤复合纱针织面料结构特性

利用纸纱/再生涤复合纱制备的针织物如图2所示,纸纱/再生涤纶(100/0)织物明显比复合纱织物稀松。3种纸纱织物主要参数如表2所示。3种纸纱织物横密和纵密数值接近,面密度也相差不大。

2.3纸纱/再生涤纶复合纱针织面料舒适性能

3种纸纱织物的舒适性能测试结果如表3所示。随着再生涤纶含量的增加,热阻减小,面料保暖性降低,透湿性和透气性也下降,因此纯纸纱织物相比于纸纱/再生涤纶复合纱织物的热湿舒适性更佳。

2.4纸/涤复合纱针织面料服用性能

3种纸纱织物的折皱回复性测试结果如图3所示。随着再生涤纶含量的增加,纸纱/再生涤纶复合纱织物的折皱回复角逐渐增大,说明纸纱/再生涤纶复合纱织物的抗折皱性能比纯纸纱织物更佳。

3种纸纱织物的强伸性测试结果如表4所示。纸纱/再生涤纶复合纱织物的断裂强力显著高于纯纸纱织物,断裂伸长率随再生涤纶含量的增加整体呈上升趋势。纸纱/再生涤纶(70/30)织物、纸纱/再生

涤纶(60/40)织物的纵向断裂强力相比于纸纱/再生涤纶(100/0)织物提高约89.1%、71.7%;横向断裂强力提高约104.6%、117.1%。

3种纸纱织物的服用性能测试结果如表4所示。随着再生涤纶含量的增加,悬垂系数变小,因为再生涤纶丝的初始模量低于纸纱,所以再生涤纶含量越高织物悬垂性越好;再生涤纶含量增加,织物的断裂强力、顶破强力都有所升高。因此纸纱/再生涤纶复合纱织物相比于纯纸纱织物的服用性更佳。

2.2模糊综合评价

鉴于纸纱织物的服用舒适性受多种因素共同影响,结合测试结果可看出,再生涤纶含量不同,织物的导热性、透湿性等舒适性下降,而悬垂性、拉伸性等服用性提升,采用单一指标对纸纱织物的综合服用舒适性评价不够全面。因此本文通过模糊综合评价这一方法对织物的客观服用舒适性做出综合评价[13],以便后續产品的开发与应用。

2.2.1确定因素集

将织物的导热性、透湿性、透气性、悬垂性、折皱回复性、拉伸性能、顶破性能的性能指标建立因素集U,U={U1, U2, U3, U4, U5, U6, U7, U8}={热阻,透湿率,透气量,悬垂系数,折皱回复角,横向强力,纵向强力,顶破强力}。以3种纸纱织物的指标测试结果作为评价对象,建立评判集V[14-15],V={V1, V2, V3}={1#,2#,3#}。

2.2.2构建模糊评价矩阵R

隶属度r表示某一项性能指标测试值对于该项指标值域内的隶属程度。计算过程中,测试数据分为两种情况:性能指标如导热性、透湿性、透气性、折皱回复性、断裂强力、顶破强力,测试值越大,织物服用性越好,采用式(2)进行计算;反之,性能指标如悬垂性,测试值越小,服用性越好,采用式(3)进行计算[16]。

rij=Xij-XiminXimaX-Ximin(2)

rij=XimaX-XijXimaX-Ximin(3)

式中:rij为R中的元素,rij∈[0,1];Xij为第j试样,第i项指标的测试值;Ximax为第i项指标的最大值;Ximin为第i项指标的最小值。

根据公式计算后得评价矩阵R:

R=热阻透湿率透气量悬垂系数折皱回复角纵向强力横向强力顶破强力=

10.75000

10.16700

100.2309

00.07891

00.68961

010.8028

00.89311

00.88851

2.2.3确定权重系数集合

权重A表示某一因素在整体评价中的相对重要程度。本文中权重A分配反映热传递性、透湿性、透气性、悬垂性等性能对织物服用性的影响,影响越大,权重值越大,反之则越小。通过主观赋权法,根据经验判断和相关资料查阅,确定权重A。

A=热阻(0.10)透湿率(0.20)透气量(0.15)悬垂系数(0.10)折皱回复角(0.10)拉伸性能(0.15)

纵向强力(0.5)横向强力(0.5) 顶破强力(0.20)

2.2.4综合评价结果计算

综合评价向量采用式(4)进行计算:

B=A·R=(b1,b2,…,bm)(4)

本文中拉伸性能主要包括纵向强力和横向强力两个指标,属于二级模糊评价问题,因此计算时需先对这两个指标做二级模糊综合评价。

B拉=A拉·R拉=(0.50.5)010.8028

00.89311=(00.94660.9014)

将B拉带入R可得综合评价矩阵R*:

R*=热阻透湿率透气量悬垂系数折皱回复角拉伸强力顶破强力=

10.75000

10.16700

100.2309

00.07891

00.68961

00.94660.9014

00.88851

将R*和A带入式(4)进行计算,得B*:

B*=A·R*=(0.100.200.150.100.100.150.20)

10.75000

10.16700

100.2309

00.07891

00.68961

00.94660.9014

00.88851=(0.45000.50490.5698)

对结果归一化,B*i=B*i/(∑31B*i),得:

B*=A·R*=0.45001.52470.50491.52470.56981.5247=0.29420.33110.3737

2.2.5综合评价结果分析

依据最大隶属度原则,归一化数值越大,织物的服用舒适性与期望值越接近,该性能越好。从计算结果中可以看出,3#纸纱/再生涤纶(60/40)织物的评价值最高,为0.3737,说明其综合服用舒适性能最佳;2#纸纱/再生涤纶(70/30)织物次之,为0.3311;1#纸纱/再生涤纶(100/0)织物综合服用舒适性较前两种织物相对最差。

3结论

本文以纸纱/再生涤纶(100/0、70/30、60/40)3种复合纱为原料测试其结构和力学性能,并通过全自动电脑横机制备成针织面料,对其相关服用性、舒适性进行测试,得出如下结论:

a) 再生涤纶比例越高,纱线条干均匀度下降,毛羽增多,断裂强度和伸长率越高。纸纱/再生涤纶(70/30)、纸纱/再生涤纶(60/40)的断裂强度相比于纸纱/再生涤纶(100/0)提高77.9%、105.2%。

b) 纯纸纱织物的导热、透湿透气性好,穿着舒适性相比纸纱/再生涤纶纱织物更佳,但其悬垂性、拉伸强力以及顶破强力等相关服用性不如纸纱/再生涤纶织物。

c) 通过模糊数学综合评判法对测试结果进行全面客观的评价,得出3种纸纱针织物的综合服用性从好到次的顺序依次为:3#、2#、1#。因此,从评价结果中可看出,纸纱/再生涤纶(60/40)织物的综合服用性最佳。

参考文献:

[1]CHUMMUN J, ROSUNEE S. Manufacture of folded and twisted paper yarn[J]. Research Journal of Textile and Apparel, 2012, 16(4): 93-99.

[2]孫世元,窦海萍,姜晓巍,等.新型天然环保材料和纸纱及其产品开发[J].上海纺织科技,2006,34(4):51-52.

SUN Shiyuan, DOU Haiping, JIANG Xiaowei, et al. Paper yarn and its production development[J]. Shanghai Textile Science & Technology, 2006, 34(4): 51-52.

[3]TAKASAKI M, OGURA R, MORIKAWA H, et al. Preparation and properties of paper yarn from mulberry[J]. Advanced Materials Research. 2011, 175/176: 575-579.

[4]PARK T Y. Manufacture and property of toe socks using plied yarn with hanji paper yarn and polyester filament yarn[J]. The Journal of the Korean Society of Knit Design, 2013, 11(2): 40-48.

[5]孙红霞,徐红,朱正锋.和纸纱及其复合纱线性能研究[J].上海纺织科技,2011,39(5):23-25.

SUN Hongxia, XU Hong, ZHU Zhengfeng. Research on the properties of paper yarn and its ply yarn[J]. Shanghai Textile Science & Technology, 2011, 39(5): 23-25.

[6]孙理,杨梅,夏建明.天然植物染料对纸纱的染色性能研究[J].针织工业,2022(5):43-47.

SUN Li, YANG Mei, XIA Jianming. Dyeing properties of natural plant-based dyes on paper yarn[J]. Knitting Industries, 2022(5): 43-47.

[7]黨育红,王志杰,李鸿魁.纺织用纸线原纸的研究[J].中国造纸学报,2006,21(4):56-61.

DANG Yuhong, WANG Zhijie, LI Hongkui. Study on base paper of paper yarn for textile[J]. Transactions of China Pulp and Paper, 2006, 21(4): 56-61.

[8]孙理,杨梅,吕秀君,等.羧甲基豌豆淀粉制备及其纸纱增强研究[J].毛纺科技,2022,50(7):24-30.

SUN Li, YANG Mei, Lü Xiujun, et al. Preparation of carboxymethyl pea starch and strength enhancement study on paper yarn[J]. Wool Textile Journal, 2022, 50(7): 24-30.

[9]SYRéN F, ANDERSSON DRUGGE G, PETERSON J, et al. Enhanced knittability of paper yarn from the Swedish forest by using textile finishing materials[J]. Polymers, 2021, 13(21): 3628.

[10]李传达,郑松明,吴玉军,等.再生涤纶细旦长丝生产工艺探讨[J].聚酯工业,2022,35(4):41-44.

LI Chuanda, ZHEN Songming, WU Yujun, et al. Discussion on the spinning technology of fine denier filament made of recycled polyester[J]. Polyester Industry, 2022, 35(4): 41-44.

[11]PARK T Y, LEE S G. Properties of hybrid yarn made of paper yarn and filament yarn[J]. Fibers and Polymers, 2017, 18(6): 1208-1214.

[12]朱正锋,蔡丽丽.和纸纱及其复合纱线与织物性能研究[C]//第十届中国科协年会论文集(四).郑州,2008:876-889.

ZHU Zhengfeng, CAI Lili. The research on paper yarnand its composite yarn and its fabric functional properties[C]//Proceedings of the 10th China Association for Science and Technology (IV). Zhengzhou, 2008: 876-889.

[13]陈培根,胡军,郑鹏程,等.模糊数学综合评判法在织物热湿舒适性评价中的应用[J].纺织科技进展,2006(4):23-24.

CHEN Peigen, HU Jun, ZHEN Pengcheng, et al. Appli-cation of fuzzy mathematics comprehensive assessment in heat-moisture comfort evaluation of fabric[J]. Progress in Textile Science & Technology, 2006(4): 23-24.

[14]李鸿吉.模糊数学基础及实用算法[M].北京:科学出版社,2005:61-78.

LI Hongji. Fundamentals and Applications of Fuzzy Mathematics[M]. Beijing: Beijing Science Press, 2005:61-78.

[15]周浩亮.模糊数学基本理论及其应用[J].建井技术,1994,15(S1):70-80.

ZHOU Haoliang. Basic theory and application of fuzzy mathematics[J]. Mine Construction Technology, 1994, 15(S1): 70-80.

[16]谭郭婷,陈长洁,林敏,等.羊毛/高强锦纶6混纺针织运动服面料的开发[J].毛纺科技,2021,49(10):1-5.

TAN Guoting, CHEN Changjie, LIN Min, et al. Development of wool/high-strength nylon 6 blended knitted sportswear fabric[J]. Wool Textile Journal, 2021, 49(10): 1-5.

Properties of paper yarn/recycled polyester composite yarn and its knitted fabric

HU Diefei1a,1c, WANG Yan1a,2,1c, YAO Juming1b,1c,3, XIA Xinxing1a,

ZHANG Guoqing1b,1c, DANA Kremenakova4, JIRI Militky4, JAKUB Wiener4, ZHU Guocheng1a,1c

(1a.College of Textile Science and Engineering; 1b.School of Materials Science & Engineering, Zhejiang Sci-Tech University;

1c.Zhejiang-Czech Joint Laboratory of Advanced Fiber Materials, Hangzhou 310018, China;

2.Xiangshan Knitting Institute of Zhejiang Sci-Tech University, Xiangshan 315700, China;

3.School of Material Science and Chemical Engineering, Ningbo University, Ningbo 315201, China;

4.Faculty of Textile, Technical University of Liberec, 46117 Liberec, Czech Republic)

Abstract:

In order to actively respond to the climate change and environmental issues, the green and sustainable technology has been always concerned. The development of new bio-based fiber materials has also become one urgent task for China's textile industry in the new era of "green, technology and fashion". Owing to the environmentally friendly, simple processing, non-chemical pollution and recyclable characteristics, the paper yarn has been applied on the market and increasing dramatically, and the domestic demand for paper yarn has reached 80,000 to 100,000 tons/year, with a growth rate 25% year on year, showing promising development prospect. However, at present, the weaving strength of paper yarn is low and the production is difficult, and the paper yarn is only targeted at the high-end market. Little research is available for the paper yarn and textile in China, and there is a lack of reference for the evaluation of its related performance.

In order to overcome the problems of pure paper yarn such as low strength, high hardness and easy yarn breaking in the actual weaving process, three kinds of composite yarns made of paper yar/recycled polyester (100/0, 70/30, 60/40) were prepared, and the knitted fabric was also fabricated by MACH2SIG automatic computer flat knitting machine. Before knitting, the composite yarns were treated by wax for reducing their roughness and friction. The evenness and mechanical properties of composite yarns, the air permeability, moisture permeability, drapability, wrinkle elasticity, breaking strength and bursting strength of the knitted fabrics were tested. The test results were processed and analyzed by fuzzy comprehensive evaluation method, the weight coefficient and normalized value were calculated, and the comfort of paper yarn/recycled polyester composite yarn fabrics was evaluated objectively. The results show that the breaking strength and elongation of the composite yarn improve when the ratio of recycled polyester increases. The comprehensive wearability of the knitted fabric made from composite yarn with paper yarn/recycled polyester (60/40) is the best, and the knitted fabric made from paper yarn/recycled polyester (100/0) is the worst.

The paper yarn/recycled polyester composite yarn as a green and environment-friendly textile material has a broad and promising application in textile. This research work could provide a theoretical and technical guidance for application of the paper yarn and its textiles.

Keywords:

paper yarn; paper yarn/recycled polyester composite yarn; wearability; comfort; fuzzy comprehensive evaluation

收稿日期:20220901

網络出版日期:20221207

作者简介:胡蝶飞(1997—),女,浙江绍兴人,硕士研究生,主要从事纺织品材料与纺织品设计方面的研究。

通信作者:祝国成,E-mail:gchengzhu@zstu.edu.cn