含油钻屑处理技术研究进展与展望

吕开河, 杜宏艳, 孙金声,2, 黄贤斌, 沈浩坤

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.中国石油集团工程技术研究院有限公司,北京 102206)

随着页岩、深层、超深层等油气资源的逐步开发,油基钻井液因其良好的性能得到了广泛应用。使用油基钻井液在钻井过程中会产生大量含油废弃物(主要为含油钻屑)。据不完全统计,中国单井约产生300 m3废弃钻井液,而全国每年共计产生的含油钻屑可达200多万吨[1-2]。含油钻屑主要是由振动筛、离心机、循环罐底等产生的岩屑,一般包括钻屑、基础油、表面活性剂、亲油胶体、加重材料等物质,其中基础油含量一般不低于20%。这些物质属于特殊危险废物,在环境中通常难以降解,如处理不当,一方面造成了资源浪费,另一方面也会对生态环境和人类健康造成严重危害。从生态环境保护与经济协调发展的角度出发,含油钻屑减量化、无害化、资源化处理尤为重要和迫切。因此世界各国对含油钻屑的处理、排放制定了相应的法规和标准,并对含油钻屑处理技术进行了广泛研究。目前国内外开发出了以离心分离技术、热解析技术、溶剂萃取技术等为代表的含油钻屑处理技术,较好地解决了油基钻井液回收利用的难题,但存在处理成本高、现场实施困难、二次污染等问题。针对上述问题,笔者系统综述现有含油钻屑处理技术,包括技术原理、应用现状、优缺点及应用前景,并展望含油钻屑处理技术未来发展方向。

1 含油钻屑处理的相关标准

随着全球环保观念的普及,含油钻屑在自然环境中的迁移转化对生态环境及人类健康的潜在影响逐渐被了解并受到重视。世界各国相继建立了严格的法律法规和相关标准,严格限制含油钻屑的处理和排放。西方国家从20世纪80年代就开始对含油废弃物处理进行了系统研究,并逐步制定了较为完备的法规、标准。美国政府于1990年在资源保护和回收法中明确规定禁止向环境中排放废弃油基钻井液、含油岩屑和游离柴油;美国各州也根据具体情况,要求总石油烃(total petroleum hydrocarbon,TPH)应在200~800 mg/L。英国禁止使用柴油配制油基钻井液,排放钻屑的TPH质量分数小于1%。加拿大同样禁止使用柴油而要求使用低毒和低芳香烃油,排放钻屑的TPH质量分数小于2%。法国对于湿地要求土壤中TPH质量分数小于0.5%,干地要求TPH质量分数小于2.0%。丹麦则要求钻屑中的TPH质量分数小于0.1%。荷兰由于地势低洼、湿地面积广阔,故严格限制钻屑中的TPH,要求钻屑中TPH质量分数小于0.001%。尼日利亚、哈萨克斯坦等国家要求含油钻屑排放前需进行生物毒性测试,达标后方能排放[3]。

中国对油基钻井液的使用和研究起步较晚,针对含油钻屑相关标准的制定也相对靠后。自2010年以来,中国相继出台了一系列含油钻屑处理的相关标准和法规。《国家危险废物名录》规定“以矿物油为连续相配制钻井泥浆用于油气开采所产生的钻井岩屑和废弃钻井泥浆”属于废矿物油与含矿物油废物。2015年中国正式施行新环保法,对含油钻屑这类危险废弃物的管控和安全处理提出了更高的要求,具体实施细则规定:在产生、储存、运输和处理的整个过程中,含油污泥均不得落地[4]。2018年之前,含油钻屑一直按照含油污泥的标准进行处理,SY/T 7300-2016《陆上石油天然气开采含油污泥处理处置及污染控制技术规范》和SY/T 7301-2016《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》规定含油污泥(包括含油钻屑)经处理后剩余固相中TPH质量分数小于等于2%。直到2018年中国才出台了第一部油基钻屑处理系统标准SY/T 7422-2018《石油天然气钻采设备油基钻井液钻屑处理系统》,该标准规定处理后的残渣含油率小于等于2%,填补了含油钻屑随钻处理标准的空白。

2 含油钻屑处理技术

20世纪80年代前后,世界各国开始对含油钻屑处理技术进行系统研究,逐步形成了一系列含油钻屑处理技术。本文中根据含油钻屑中有机污染物的处理方式,将含油钻屑处理技术归纳为限制技术、分离技术和降解技术。

2.1 限制技术

限制技术是指通过限制含油钻屑在环境中的迁移转化,弱化污染物对环境的危害。由于处理工艺简单、成本相对低廉,限制技术是含油钻屑早期的主要处理方式,主要包括现场填埋、回注法和固化/稳化法。

由于未回收利用钻屑中的基础油,且占地面积大,对土壤、地下水等造成污染的危险指数较高,现场填埋目前已基本摒弃。而回注法对地层特性、施工工艺和设备性能等因素要求严格,处理不当不仅会造成资源浪费,还存在水体、土壤污染的潜在风险,不具有推广价值。目前固化/稳化法是主要的限制技术。固化/稳化法是将含油钻屑与固化剂或稳化剂混合,将钻屑中的污染物封固,或者将污染物转化成化学性质不活泼的形态,阻止其在环境中迁移、扩散,从而降低其危害的技术,固化/稳化技术在处理过程中常搭配使用。由于直接固化高含油钻屑难度较大,且没有实现资源回收,该技术常作为甩干-离心技术、常温脱附技术、热解析技术的终端处理技术,对处理后含油钻屑进行固化/稳化处理,或作为加工路基材料、建筑材料等产品的原料进行资源化利用。固化/稳化的质量控制是保证处理效果达标的关键,必须严格做好材料、设备及处理过程的质量控制,加强二次污染防治、环境监测等工作。

2.2 分离技术

分离技术是指利用物理、化学或物理化学等方法将钻屑与污染物分离并分别回收利用的技术,是目前能够规模化处理含油钻屑的主流技术。分离技术主要有离心分离技术、化学流体清洗技术、萃取分离技术和热解析技术。

2.2.1 离心分离技术

离心分离技术是利用离心机高速旋转产生的离心力使不同密度的物质进行分离的方法。含油钻屑离心分离技术的核心设备为立式甩干机和卧螺离心机。立式甩干机利用筛网将大颗粒钻屑隔离在筛网内部,通过刀片将筛网内固体刮出,形成含油率低的干渣,小颗粒和钻井液从筛网通过。经过甩干后,钻井液被收集进入卧螺离心机进行进一步固液分离,以除去钻井液中的细分散颗粒,最终实现油基钻井液回收利用。实践证明,将甩干机和卧螺离心机结合,能够将钻井废弃物含油率降至3%~5%,可最大限度地回收油基钻井液[5]。但甩干机和离心机处理后的残渣和钻屑依然属于危险废弃物,不符合排放标准。目前开发的其他处理工艺大多以此技术作为前端处理,以达到减量化和回收部分钻井液的目的。

2.2.2 化学流体清洗技术

化学流体清洗技术是指采用具有表面活性的物质,以冲淋、浸泡等方式对含油钻屑进行清洗的方法。基础油从钻屑表面高效脱附,可通过添加表面活性剂降低油水界面张力、改变钻屑润湿性、加强油水乳化作用、提高钻屑表面油污迁移能力实现。研究人员根据上述原理研制了用于含油钻屑清洗的高效除油剂,其中主要包括水基除油剂和微乳型除油剂。

水基除油剂主要以阴离子表面活性剂和其他增效剂复配为主。经过清洗后,钻屑含油率小于2%,满足排放标准。但存在油水分离困难、表面活性剂无法回收利用和二次污染等问题。针对上述问题,研究人员开发出可控破乳、循环使用的开关型表面活性剂。开关型表面活性剂是指能够通过人为的触发手段,实现表面活性剂分子结构可逆转化,进而实现其宏观物理化学性质可控可逆变化的新型表面活性剂[6]。开关型表面活性剂主要包括酸/碱开关表面活性剂、离子开关表面活性剂和CO2/N2活性剂[7]。张衡[8]合成了一种酸/碱开关表面活性剂,该表面活性剂在碱性条件下具有表面活性,酸性条件下失去表面活性。实验结果表明,使用该表面活性剂重复处理含油钻屑三次后,钻屑含油率由10.0%降至0.93%。CO2/N2开关表面活性剂可通过改变CO2/N2在溶液中的存在形式改变其表面活性,实现油水混合体系乳化/破乳转变。现场实验显示,含油钻屑使用CO2/N2开关型表面活性剂处理后,含油率可降低至小于0.3%[9]。开关型表面活性剂目前还处于起步阶段,在含油钻屑处理方面应用较少,未来需要大力发展新型表面活性剂。

微乳液在三次采油中取得了较好的应用效果,主要是得益于微乳液体系中超低油-水界面张力。在含油钻屑清洗方面,微乳液清洗技术也表现出良好的应用前景。目前用于含油钻屑清洗的微乳液除油剂主要以Winsor III型和Winsor IV型为主。钻屑清洗后,微乳液可由Winsor III或IV型转变成Winsor I型,油与微乳液分离,可轻松收集以循环使用。微乳液体系示意图如图1所示。微乳液能够润湿钻屑表面,将油从钻屑表面置换出来,且不与油发生混溶或乳化。黄贤斌等[10]采用椰油胺聚氧乙烯醚和乳酸丁酯作为表面活性剂,与十四烯和NaCl溶液复配了一种Winsor IV型微乳液除油剂,并使用该除油剂对胜利油田钻屑进行处理。结果表明:当固液比小于3∶2时,处理后钻屑的含油率可由11%降至1%以下。位华等[11]经过优选白油、低聚非离子表面活性剂、助表面活性剂和水的最佳配比制备了一种微乳液,对不同油井产生的含油钻屑(含油率为9.8%~23.6%)进行处理。该微乳液具有良好的润湿性和超低界面张力,清洗后钻屑含油率不高于5%,基础油回收率超过80%。

化学流体清洗技术条件温和、操作简单,可实现基础油回收利用,但也存在一些问题亟待解决:添加的化学处理剂对含油钻屑具有高度选择性,限制了该方法的推广;且还需对钻屑和含油污水进行后续处理实现无害化排放。筛选出具有普适性的高效除油剂,进一步提高除油效果,并实现除油剂循环使用是这一技术未来发展的主要方向。

2.2.3 溶剂萃取分离技术

溶剂萃取分离技术是基于“相似相溶”原理,使用合适的溶剂作为萃取剂,利用油、水、固等组分在萃取剂中溶解度不同进行分离。现有的含油钻屑萃取技术主要分为有机溶剂萃取、超临界流体萃取和开关溶剂萃取。

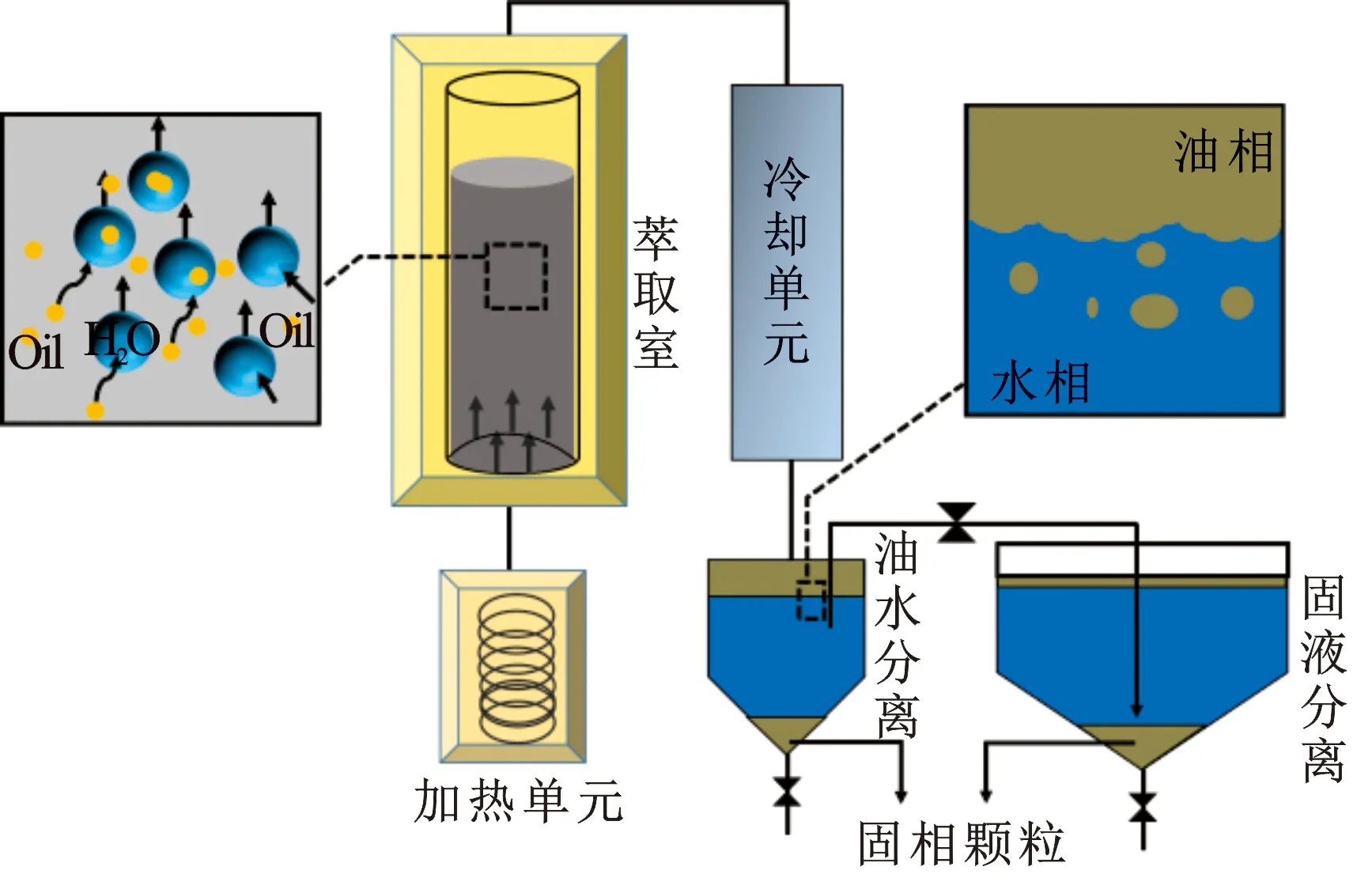

(1)有机溶剂萃取。有机溶剂萃取主要是利用有机溶剂将基础油从含油钻屑中萃取出来,并通过闪蒸等方式将溶剂与基础油分离以实现溶剂循环使用,萃取的基础油与添加剂可重新配浆使用。国内较为成熟的是常温萃取脱附技术(liquid of oil-based mud reuse for environment technology, LRET)。LRET技术是基于三级物理分离的综合回收技术,首先利用多级固控设备回收油基钻井液并得到含油固相;然后利用专有溶剂浸取和特殊装备技术实现固液分离,回收低含油固相吸附的基础油,同时通过相变循环系统实现溶剂循环使用,其流程如图2所示。LRET技术在常温常压条件下利用溶剂改变固相界面性质,实现基础油从钻屑表面脱附分离,可有效回收不同体系的基础油,基础油回收率大于99.5%[12]。中石油在长宁地区利用LRET技术处理含油钻屑,岩屑含油率降至0.6%,回收油相可再次配浆使用[13]。

图2 LRET技术流程Fig.2 Flow of LRET technology

有机溶剂萃取技术萃取条件温和,萃取效率高。但该技术面临的主要问题是萃取过程中采用的萃取剂大多是有毒的有机溶剂,操作不当会对生态环境和人身安全造成严重危害。开发绿色、环保、低毒、廉价的萃取剂是该技术未来发展的主要方向。

(2)超(亚)临界流体萃取。超临界流体萃取(supercritical fluid extraction,SFE)是近年来国际上新兴的一种适用性很强的绿色分离技术,也是目前研究较多的一种含油钻屑无害化处理技术。超临界流体是指流体在超过临界温度和临界压力时,流体气液两相界面消失成为均相的流体。超临界流体既具有黏度低、扩散快的特性,又能够渗透到钻屑孔隙内部进行萃取。部分超临界流体对油相有较好的溶解性,当超临界流体与含油钻屑混合时,钻屑表面和孔隙内部黏附的基础油被萃取到超临界流体中。完成固液分离后,通过降压或升温使超临界流体转为气态,进而与油相分离,达到回收油相、循环利用超临界流体的目的(图3)。

图3 超临界流体萃取技术流程Fig.3 Flow of supercritical fluid extraction technology

常用的超临界流体有二氧化碳、丙烷、丁烷和氟利昂等。由于二氧化碳无毒环保、来源广泛,且萃取效率能够满足工程需要,成为近年来的研究热点。Saintpere等[14]使用超临界二氧化碳对英国北海油田产生的含油钻屑进行处理,可以将含油钻屑中的含油率降低到1%。Street等[15]利用超临界二氧化碳对废弃油基钻井液进行处理,结果显示萃取效率可达98%。马搏[16]使用超临界二氧化碳处理含油钻屑,萃取效率可超过98%,并证明了超临界二氧化碳可将钻屑中C10~C26的烃类物质全部萃取。Gomez[17]改进了超临界二氧化碳与含油钻屑的混合方式,采用动静态交替萃取以增强超临界二氧化碳与含油钻屑的传质过程,在50 ℃、12.4 MPa下,含油钻屑基础油回收率可达99.5%。

针对超临界二氧化碳萃取技术的困难条件(高压和高温),研究人员开发出一种用液化气(丙烷和丁烷的混合物)代替二氧化碳的方法。在室温、3.4 MPa下钻屑含油率从21%降低至0.24%,对回收油的评价结果表明,基础油性能无明显变化,可重新配浆使用。但考虑到丙烷、丁烷等气体具有可燃性,该应用也受到一定限制。

(3)开关溶剂萃取。开关溶剂是一类可通过改变相关条件(如温度、pH值、注入气体等)实现溶剂极性、离子强度、亲疏水等性质可逆转变的智能溶剂。利用这一特性,可以在开关溶剂亲油时萃取基础油,再通过相应方法使开关溶剂转为疏油进而使油相自开关溶剂中析出,达到分离基础油的目的[18-19]。根据触发条件可将开关溶剂分为温度、pH开关溶剂和二氧化碳开关溶剂等。目前研究最多、应用最广的为二氧化碳开关溶剂,主要包括醇+脒/胍混合体系、胺类体系、胺+脒/胍混合体系。

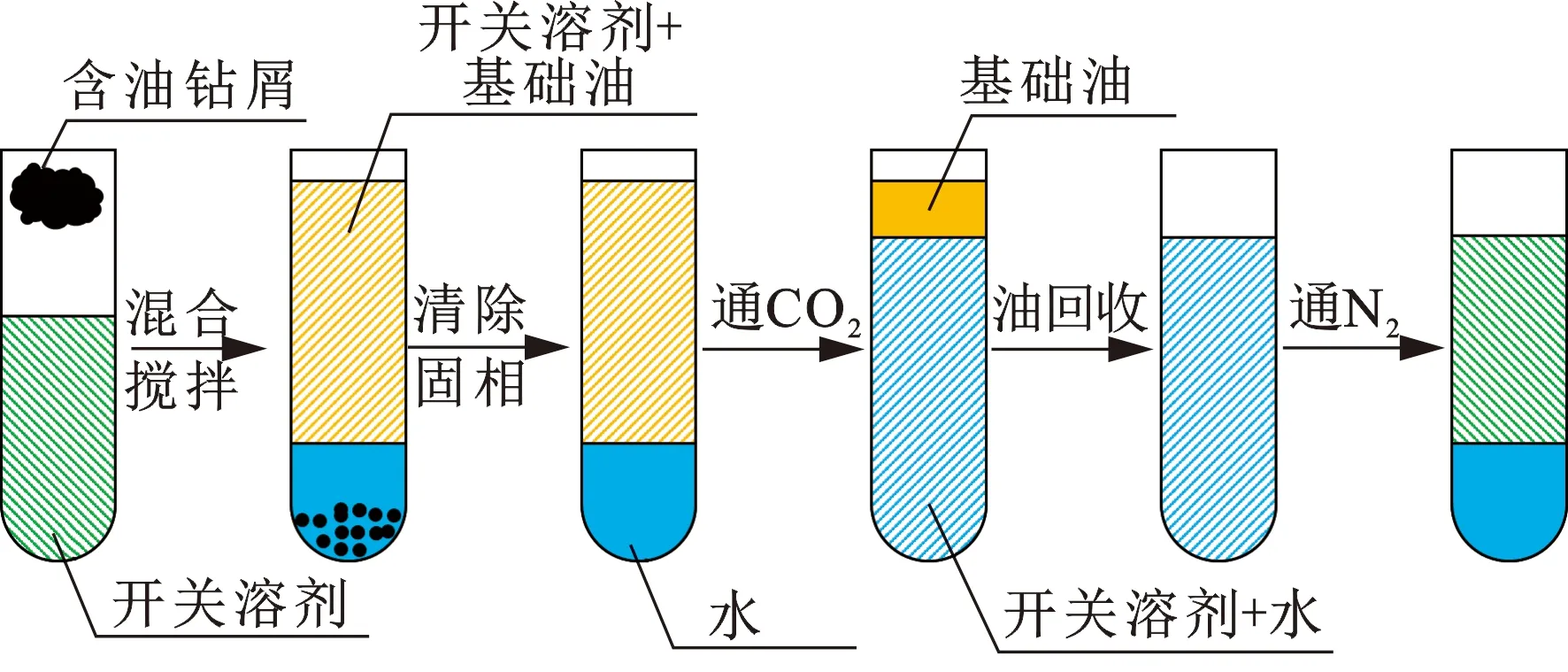

刘聘婷等[20]制备了一种叔胺类CO2/N2开关溶剂用于萃取含油钻屑。图4为开关溶剂萃取处理含油钻屑的过程。正常条件下叔胺为亲油性,可与矿物油混溶。在通入CO2和少量水后,溶剂中生成的H2CO3释放H+,使叔胺NR3转为季铵正离子NR3H+,此时转变为疏油状态,可达到与萃取后矿物油分离的目的。进一步通入N2,由于N2溶解度大于CO2,可使CO2逸出,NR3H+转化为NR3,进而恢复叔胺的亲油性,使叔胺可多次反复利用。

图4 开关溶剂萃取示意图Fig.4 Schematic diagram of switchable solvent extraction

黄庆等[21]以酸碱开关溶剂法处理了含油钻屑,利用乙酸/烧碱来调节N,N-二甲基环己胺亲油、疏油性转变。当开关溶剂与岩屑质量比为3∶1时,岩屑残余含油率可降至0.21%,同时开关溶剂的回收率可超过95%。

超临界流体与开关溶剂萃取技术除油效果好,油回收率高,回收油相可重新配浆使用,符合环境友好、成本低廉的总体要求,具有较好的应用前景。

2.2.4 热解析技术

含油钻屑热解析技术是20世纪90年代从污染土壤修复领域引入到石油工业污染防治中,并得到迅速发展。热解析技术也称为热脱附技术,是指在无氧条件下通过加热使钻屑中的基础油蒸发,使钻屑与油分离,然后通过冷凝、油水分离等操作回收油基钻井液中的基础油。热解析技术不仅能有效回收基础油,而且能实现含油钻屑净化处理的目的。按照加热方式不同,热解析技术可分为燃料加热、电加热、电磁加热、摩擦加热和微波加热。

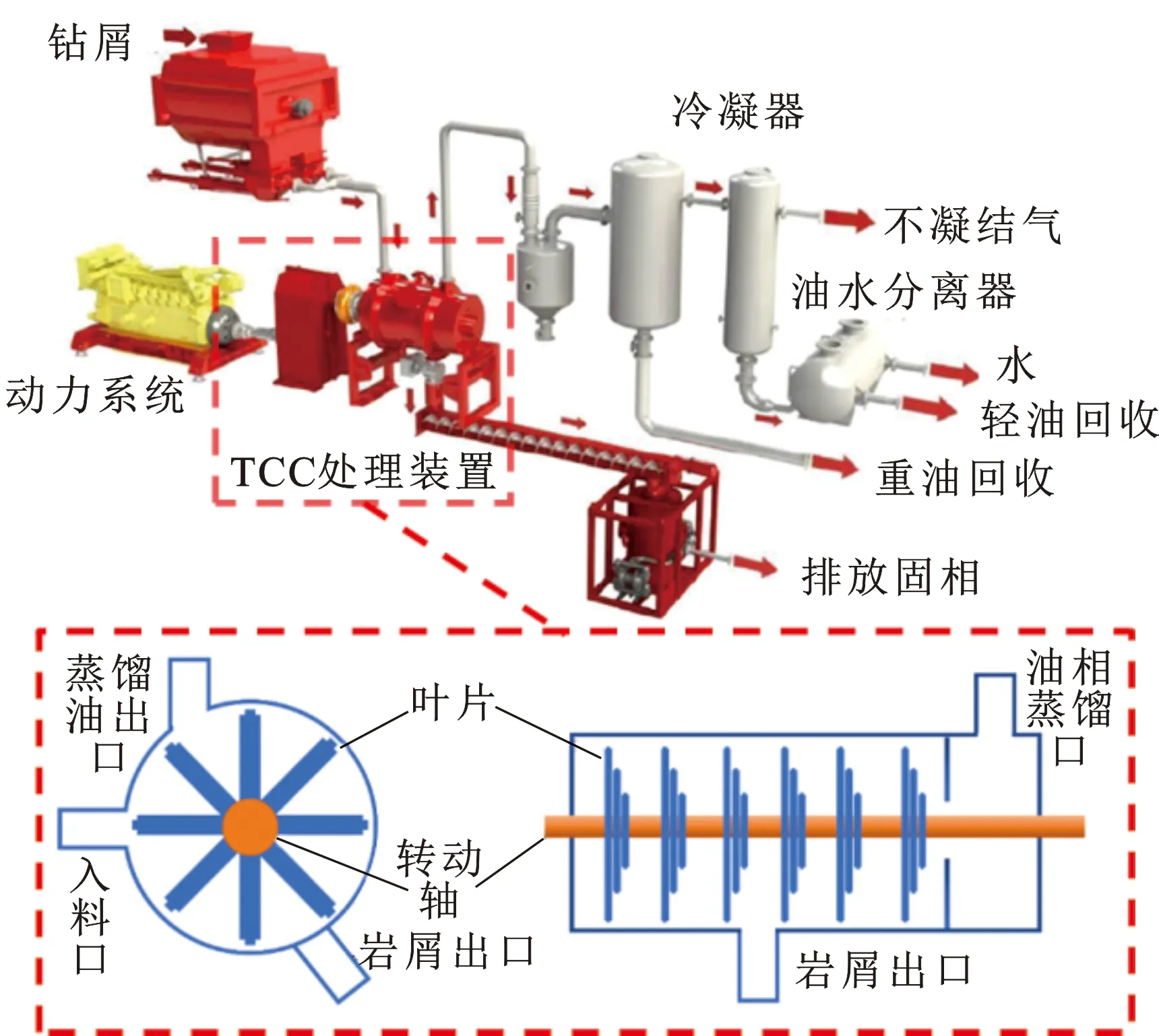

传统热解析法采用燃料、电加热等方式,虽然除油效果良好,处理后钻屑含油率小于1%,但由于设备体积庞大、耗能极高,且存在温度控制困难、电磁辐射等缺点。Thermtech公司[22]较早地开发出一套基于摩擦生热的热机械钻屑清洁系统(thermomechanical cutting cleaner,TCC),也称锤磨热解析技术(图5)。该技术通过高速机械剪切,使钻屑颗粒间相互摩擦产生热量。由于摩擦热量来源于钻屑表面,故更容易传导至钻屑内部,热能利用效率更高,可以有效克服毛细管力使油相自钻屑孔隙中蒸出。同时钻屑表面油相在摩擦中也更易去除。另外钻屑在摩擦过程中被研磨成细小颗粒,也有利于钻屑内部油相释放。因此相对于常规热解析技术,该方法固液分离效率更高。Murray等[23]研究了TCC技术处理含油钻屑的可行性和有效性,结果表明处理后残渣含油率小于1%。该技术于2006年于UKCS海上钻井平台首次应用,处理温度在240~260 ℃,平均处理能力为6 t/h。Jan Ormenloh[24]对运用TCC技术处理后的37000 t含油钻屑进行总体评价,评价结果表明处理后的钻屑平均含油率为0.33%。黄志强等[25]对含油钻屑进行锤磨热解析实验,建立了TCC处理含油钻屑的技术评价体系,形成了一套含油钻屑锤磨热解析处理性能评价方法。结果显示,TCC处理后的固相残渣含油率为0.88%,回收油含固率为0.28%,含油钻屑符合国家排放标准。杨建荣等[26]采用锤磨热解析技术对含油钻屑进行处理,处理后钻屑含油率为0.14%。

图5 锤磨热解析技术示意图Fig.5 Schematic diagram of hammer-milling thermal desorption technology

除目前已开展应用和完成工程示范的热解析技术,研究人员还正在开发微波热解析技术。微波加热和其他加热方式的区别在于能量传递的形式不同。常规加热中能量通过辐射、对流和传导等方式到达物体表面,而在微波加热中,电磁波与物料分子相互作用转换为热能,使物料整体获得能量而升温。研究表明,微波加热所需时间仅有传统加热方法的1%。Hou等[27]比较了电加热和微波加热的处理效率。实验结果表明,这两种方法均可有效实现油固分离,而微波加热在较低温度下即可达到与电加热相同的效率。

总体而言,热解析技术处理效率高,油相回收多,钻屑残余油量少,是目前处理含油钻屑较为常见的方法之一。但设备复杂,投资较大,温度控制困难,碳链易在高温下断裂,影响回收油品质。上述难题限制该技术在中国推广应用,需进一步攻关。

2.3 降解技术

降解技术是以分解有机污染物为目的的处理技术,其降解产物为对环境无害的小分子物质,剩余残渣可填埋、资源化利用或直接排放到环境中,主要包括生物降解、焚烧降解和超临界水氧化技术。

(1)生物降解技术。随着生物处理技术的发展,生物降解技术在处理有机废弃物上逐渐开始应用。生物降解技术是指利用某些具有吸收、转化、降解环境中污染物能力的生物的生理活动,将污染物降解成二氧化碳、水或其他无害物质。生物处理技术具有成本低、能耗小、环境风险低等优点,是一种彻底消除含油钻屑污染的绿色技术。但技术本身受环境条件、污染类型及污染物浓度限制,世界各国正在积极寻找新技术、新方法发展生物降解技术。

(2)焚烧降解技术。焚烧法是目前广泛采用的含油钻屑处理方法之一,是将含油钻屑加热到一定温度使绝大部分有机污染物在高温下彻底氧化分解,实现废弃物减量化、无害化的技术。焚烧技术相对成熟,可快速处理大量含油钻屑,焚烧后体积可减少90%以上,减小含油钻屑占地面积,降低对环境的危害,焚烧后的岩屑可作为建材原料进行资源化利用[28]。

焚烧钻屑可分为直接焚烧和协同焚烧。直接焚烧是将含油钻屑加入焚烧炉并添加少量助燃燃料进行焚烧的方式。协同焚烧主要是在热电厂或水泥窑中掺入适量含油钻屑,对其进行协同处理的处理方式。由于含油钻屑中含有一部分高热值物料,可以作为燃料使用。王梅[29]利用调质剂将含油钻屑进行改质制备流体燃料,对改质剂、改质工艺,以及改质流体燃料使用过程中的安全、环保性能进行了研究,结果显示,改质流体燃料的热值超过了水煤浆一级标准可用于发电。另外,处理后钻屑的化学组成与水泥制造所使用的生料相似,因此对含油钻屑处理时可以发挥水泥窑协同处理的作用,替代水泥生产的部分原料。而且通过对该技术的应用能有效减少二次污染,实现对危险废物的有效处理,提高资源利用率。

(3)超临界水氧化技术。超临界水氧化技术(supercritical water oxidation,SCWO)是以超临界水为反应媒介,在氧气、过氧化氢等氧化剂的参与下,在密闭容器内利用自由基反应将有机污染物氧化分解为水和二氧化碳等物质的氧化降解技术[30]。因其诸多优点,很快受到环保界的关注,被学界认为是一种有望取代焚烧法的新型降解技术。超临界水氧化技术与传统焚烧氧化的比较结果见表1。

表1 超临界水氧化技术与焚烧法对比Table 1 Comparison between supercritical water oxidation technology and incineration method

超临界水氧化技术主要具有以下特征:

(1)均相反应。由于超临界水极性低,使其可与多种有机污染物和氧化剂互溶,形成均相反应体系,因此超临界水氧化的氧化速率很高,大部分有机物在1 min内的降解率达99%。

(2)自热运行。超临界水氧化设备启动阶段需要消耗一定能量。但稳定运行后,当进料中有机物热值高于一定值即可实现设备自热运行,无需消耗能量。

(3)设备撬装化。超临界水氧化反应器空间利用率高,设备紧凑,可开发出撬装式装置,实现污染物现场处理。

(4)无二次污染。有机污染物能被完全氧化为CO2、H2O、N2等无毒产物。而且由于反应温度远低于焚烧,无NOx、SO2和二恶英等有毒物质产生。

自该技术诞生,超临界水氧化反应过程和反应机制被广泛研究,针对有机固废处理的研究也很多,这些研究对于该技术的发展起到了积极作用。目前,针对含油固废的超临界水氧化的影响因素、反应要机制、动力学以及工业化应用方面的研究较为成熟。Chen等[31-32]采用间歇釜式反应器研究了含油钻屑的超临界水氧化降解过程,发现温度、过氧量和反应时间对有机物的分解较为显著,在500 ℃、10 min和2.5倍过氧量的条件下,化学需氧量(chemical oxygen demand,COD)去除率为89.2%,重金属全部富集在固体残渣中。在此基础上,陈忠[33]还设计开发了一套连续式超临界水氧化装置,对柴油基钻屑和白油基钻屑进行连续式超临界水氧化处理,COD去除率分别超过98%和95%。

但由于技术特点,超临界水氧化技术也存在一些问题。由于超临界水的极性较低,常温下易溶于水的无机盐在超临界条件下的溶解度极低,在设备中会以固体形式存在。这一特点致使处理含盐污染物时常发生设备堵塞。有机物氧化过程中会生成有机酸和无机酸,这些酸与氧化剂在高温高压水热环境下具有强腐蚀性,造成反应器腐蚀。同时因灰分高、比重大的原因,给连续处理的进、卸料带来困难,这些问题仍需进一步研究解决。

3 含油钻屑处理技术发展展望

含油钻屑无害化、资源化处理技术具有多样性和复杂性特征。研发含油钻屑专用处理剂,建立普适性的含油钻屑处理工艺,形成含油钻屑高效处理技术,提高含油钻屑资源化利用率,是钻井工程绿色可持续发展的重点之一。国内外在含油钻屑无害化、资源化的研究和实践方面积累了大量经验:在处理剂上逐渐向高效、环保、可循环使用的方向发展;在处理工艺上由单一化向多元化方向发展;在处理设备研发上也进行了有利探索。目前含油钻屑处理技术进步显著,能基本满足含油钻屑无害化、资源化的要求。

尽管近年来多种含油钻屑处理技术的进步促进了含油钻屑无害化、资源化的进一步发展,但这些处理技术仍存在较多问题,在化学流体清洗技术、溶剂萃取分离技术、热解析技术和排放物污染监管等方面仍需开展深入研究。结合当前含油钻屑处理技术现状,未来含油钻屑处理技术的主要研究方向包括4个方面:

(1)加强针对含油钻屑的新型表面活性剂和化学流体的研发。针对传统化学清洗剂清洗含油钻屑具有高度选择性和除油率较低的问题,研发广谱高效除油剂,并着重研究开关型表面活性剂在清洗含油钻屑领域的应用前景,使化学流体实现高效洗油的同时能够循环使用,进一步降低含油钻屑处理成本。

(2)注重新型萃取溶剂的研发。传统有机溶剂萃取技术采用的萃取剂大多是有毒的有机溶剂,风险较大,在含油钻屑的处理过程中受限。未来在萃取溶剂的研究中应向超(亚)临界流体和开关溶剂倾斜,加强超(亚)临界流体与含油钻屑之间质能转换的机制研究,深入研究萃取条件对含油钻屑萃取效率的影响,优化萃取条件,进一步提高萃取效率。同时还应加强开关溶剂的研究,利用其可通过改变相关条件实现溶剂物化性质可逆转变的特性,制定相应的萃取工艺,实现萃取溶剂的循环使用。

(3)热解析技术应向工厂化和随钻化处理并重发展。钻屑无害化、资源化处理需要因地制宜,根据生产分布决定含油钻屑的处理方式。对于已实现规模化开发的区块,可将区域内的含油钻屑集中处理,利用工厂的规模效应和集约效应降低处理成本、提高处理效率。对于边远作业区,热解析装置应大力发展随钻处理装置,随钻装置应向着标准化、小型化、撬装化发展。

(4)加强处理后排放物污染监管。对于处理后的含油钻屑,应全面考虑排放物或其产品对生态环境的影响,建立一套含油钻屑无害化资源化处理的长期性环境检测评价体系。综合考虑完整工艺中水、气、渣的处理与排放,真正实现无害化处理的目标。同时,还应加强环保型油基钻井液研究,通过分子结构设计,研发无毒、易降解油基钻井液用基础油与添加剂,研制环保型油基钻井液,从源头解决油基钻井液和钻屑的污染问题。

4 结束语

随着环保法规日益完善,对含油钻屑处理技术也提出了更高的要求。目前国内外在含油钻屑无害化、资源化处理技术方面取得了一定进展,但现有技术仍存在处理效果不理想、处理周期长、处理成本高等问题。未来,含油钻屑处理技术应综合材料、工程等领域开展一体化研究与实践,深入完善技术理论研究,强化处理工艺对含油钻屑的适用性;在现有处理技术和装备的基础上进行整合与升级,注重新材料、新装备、新技术的研发,形成一系列安全、稳定、高效、经济的含油钻屑无害化、资源化处理技术。另外,还应注重处理过程中的二次污染问题,深度分析处理后产物的特性,并制定相应技术规范和标准,真正实现“零排放”目标。