悬索桥索塔提升模板施工工艺研究

徐世磊

(中交一航局第二工程有限公司,山东青岛 266071)

0 引言

索塔是悬索桥的生命支柱,用以支撑缆索系统,并将其索力可靠地直接传递给下部结构。为满足索塔施工的要求,南浔大桥索塔采用提升模板的方法,质量可靠,施工安全,既满足了钢筋混凝土结构的施工要求,又比爬模、翻模和滑模施工大大降低了成本。因此,本文对悬索桥索塔提升模板施工工艺展开的研究具有极大的经济意义。

1 工程概况

南浔大桥主桥为双塔双索自锚式悬索桥,主跨为100m,全桥主塔和辅塔各四座,为混凝土结构。主塔全高为29.539m,桥面以上高度为22m,桥面以上塔柱为矩形截面,顺桥向宽度为3m,横桥向宽度为2m,桥面以下塔柱为顺桥向变宽矩形截面,主塔底部顺桥向宽度为4.5m,横桥向宽度为3.5m,变化高度为4.5m,四角为R=0.25m 的圆弧倒角。辅塔全高为22.8m,桥面以上高约为13.25m,辅塔顺桥向宽度为2m,横桥向宽度为1.5m,辅塔四角为R=0.25m 的圆弧倒角。

2 施工工艺方案比选

2.1 液压爬模法

优点:液压爬模可整体爬升,也可单榀爬升,稳定性好;爬模架节省场地,模板碰伤少;液压爬升过程平稳、同步、安全;施工易操作,施工较安全;与翻模工艺比较,爬升速度快。缺点:液压爬模施工成本高,保养成本高;适用高度大于40m 的索塔,浇筑节段不能调节;对施工操作技能要求高,维修需要专业人员操作。

2.2 滑模法

优点:施工进度快、安全度高、劳动强度低,便于操作。缺点:投入较大,施工质量相对较差,不便于在施工期间对索塔混凝土进行养护。

2.3 翻模法

优点:采用吊装设备进行提升,不需要液压提升油泵;模板节段可根据施工需要进行调整,施工较灵活;模板加工简单通用,施工速度相对较快。缺点:每节段模板易出现错台,平面位置难以控制;模板安拆安全风险高,施工平台安全要求高;模板拆除后,脱模剂涂抹不便;索塔预埋件和模板拉杆安装质量要求高。

2.4 提升模板法

优点:模板材料投入少,模板可周转使用,施工工艺简单,采用塔吊或吊车完成提升,不需要提升系统;上下节段索塔无拼缝错台出现,采用模板包底边混凝土的方式,保证每节段混凝土的衔接;模板节段施工效率高,施工周转快;垂直度和平整度易纠偏,施工调整简单;施工安全系数高,施工操作方便,施工周期较其他施工工艺短。缺点:适用于塔高小于40m 的中低索塔施工,施工高度受到安全防护支架和塔吊提升高度的限制[1]。

3 施工方案分析

南浔大桥自锚式悬索桥主塔高度为29.539m,标准节段顺桥向为3m,横桥向为2m,属于中低索塔,施工时,对模板的平面位置、垂直度及混凝土的外观质量要求高,综合施工技术质量、安全生产及经济效益等方面进行考虑,决定选用塔吊提升模板施工工艺进行索塔施工。

3.1 索塔劲性骨架的设计

主塔劲性骨架高度为31m,伸入塔座1m,预留搭接0.5m,第一节段高度为5m,牛腿节段高度为2.3m,以后每节段高度为4m,共五节段,最后一节段高度为1.739m。劲性骨架的竖向承载力主塔四角各设置一根∠125×125×10 角钢,尺寸为2.4m×1.4m,角钢距索塔标准节段混凝土边各为30cm,横向支撑和斜向支撑均采用∠125×125×10 角钢,两节段劲性骨架的对接采用10mm 厚Q235 钢板进行绑焊,连接焊缝为三面围焊。

3.2 提升模板的设计

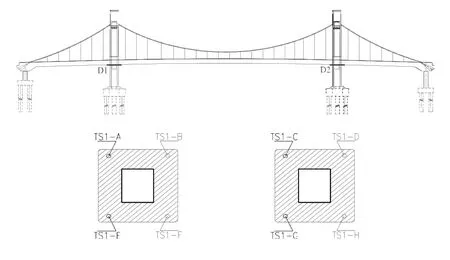

主塔标准节段模板由四片模板拼装而成,单片模板长度为1886mm,宽度为2393mm,高度为4050mm,单片模板自重为2.671t。面板采用组合钢模板,横围檩为8#槽钢,间距为400mm,竖向桁架,间距为361mm,桁架宽度为750mm,外围檩采用10#槽钢,间距为1740mm。具体如图1 所示。

图1 索塔模板图

背部采用桁架结构,竖肋横撑采用10#槽钢,斜撑采用∠5# 角钢,桁架高度为4486mm,宽度为750mm。模板间用M24 螺栓铰接,每块模板的竖向两侧采用∠80×80×8 角钢进行拼接,角钢之间预留D=20mm 的孔,同时,为方便模板安装时进行调整,在模板间预留5mm 的缝隙,两侧角钢各粘贴5mm 的止浆条。

4 工艺流程

4.1 索塔分节段

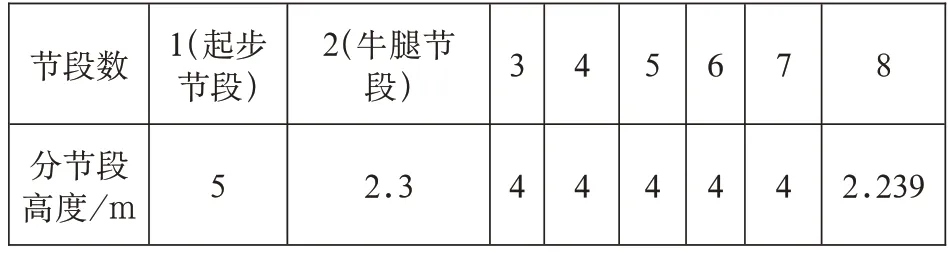

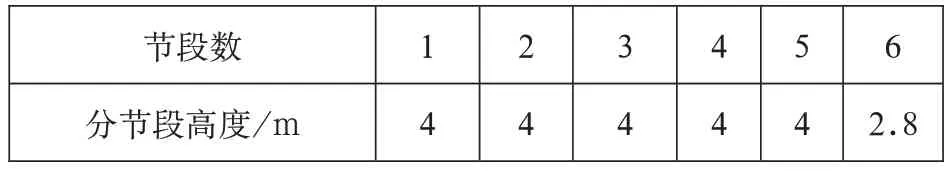

为保证索塔施工顺利进行,主塔施工计划分为起步节段、牛腿节段和标准节段。起步节段长度为5m,牛腿节段长度为2.3m,每节段采用定型模板,主塔牛腿节段向上为标准节段,每个标准节段长度为4m(最后一节段长度为2.239m),每个主塔计划采用一套定型钢模,如表1 所示;辅塔施工采用标准节段,每节段长度为4m(最后一节段长度为2.8m),如表2 所示。

表1 主塔分节段高度(不含塔基共29.539m)

表2 辅塔分节段高度(不含塔基共22.8m)

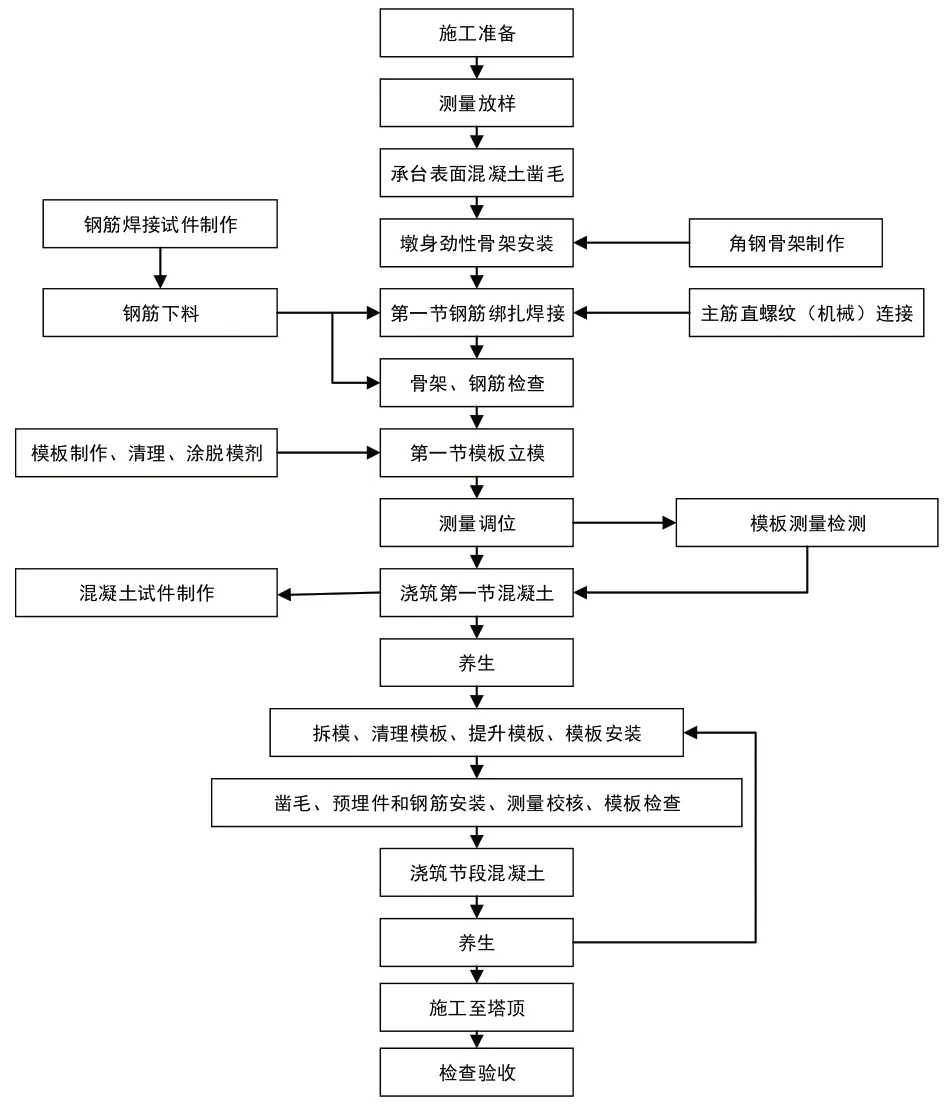

4.2 索塔施工工艺流程

索塔施工工艺流程如图2 所示。

图2 索塔施工工艺流程图

4.3 主要施工方法

4.3.1 塔吊配置及安装

为确保索塔施工顺利进行,在17#承台右幅、18#承台右幅各安装一台塔吊,塔吊用于模板爬升、混凝土浇筑、钢筋安装、劲性骨架及安全梯笼吊装等工作。

4.3.2 施工安全防护措施

为满足每节段索塔施工安全,在辅塔和主塔之间安装专用安全梯笼,作为施工人员上下行走的安全通道,每相隔3~5m 采用直径为18mm 的光圆钢筋将安全梯笼与索塔附着相连,以此保证安全梯笼的稳定性。随着每节段模板的提升,在索塔的外围搭设双排盘口式支架,排距为0.9m,横向间距为0.9m,纵向步距为1.5m,横纵向布置斜拉杆,外围悬挂安全密目网,纵向每相隔3~5m 悬挂一层防坠网,顶端满铺模板作为施工平台,施工平台与梯笼之间通过配套的安全梯笼通道连接。为保证施工人员在钢筋绑扎和混凝土浇筑时的安全,采用∠50×50×5 角钢焊接三层的防护框架,框架高度为5.5m,底部满铺厚度为5cm 的木板,外围悬挂绿色防护钢网,并在框架底端预留螺栓孔,与模板支架连接,施工人员在密闭的防护框架中施工。

4.4 施工监测

4.4.1 高程测设方法

索塔施工的高程放样利用全站仪的三角测量功能来实现,主要是用来校核模板的高程,对于同一根主缆下的索塔,采用同一个基准点,利用轴线控制测量,测量时,全站仪仰角控制在30°以下。为进一步提高索塔的高程测量精度,还需要采用水准测量方法对索塔施工的高程进行复测[2]。

4.4.2 索塔的轴线坐标控制

利用索塔的轴线偏差,控制索塔的垂直度。

4.4.3 主塔应力测量

在主塔上布置两个应力测试截面,分别位于下塔柱承台顶面附近以及中塔柱与下横梁交界处。将钢弦式混凝土应变计埋设在边角上,索塔施工过程中的应力测点布置如图3 所示(主塔上布置2 个截面8个点)。

图3 主塔应力测点截面布置图

4.5 劲性骨架的安装

索塔劲性骨架借助塔吊逐节段安装,每节段之间采用钢板焊接的形式连接,每节段劲性骨架比该节段混凝土高30~50cm,保证搭接垂直度在±5mm 之内。

4.6 节段钢筋安装

每节段混凝土浇筑完成,待强度达到2.5MPa 以上后,进行顶端混凝土凿毛;待劲性骨架安装完成后,进行节段钢筋绑扎。

4.7 节段模板安装

4.7.1 第一节段(变截面)和牛腿节段模板安装

主塔第一节段索塔高度为5m,包含4.5m 变截面和0.5m 标准节段塔身,底口顺桥向长度为3.5m,横桥向宽度为4.5m,倒角R=25cm。顶口顺桥向长度为2m,横桥向宽度为3m,倒角R=25cm。塔基变截面模板高度为5m,分四片模板拼装而成,每片模板由上下两节段组成,每节段高度为2.5m。第一节段变截面浇筑完成后,直接在第二节段即牛腿节段进行模板安装,该节段模板安装完成后,在模板的顶部预埋标准节段螺栓。

4.7.2 标准节段模板提升安装

模板坐在已焊好的三角支架上,三角支架用M24螺栓与下塔柱预埋的圆台螺母连接,圆台螺母与提前预埋在模板下端的螺栓连接。

模板使用塔吊进行分片安装,采用侧包底的形式,模板坐在已焊好的三角支架上,三角支架用φ24拉条与下塔柱预埋的圆台螺母连接,桁架下口通过螺栓连接圆台螺母进行底部固定,顶口桁架通过φ24 拉条与劲性骨架临时焊接固定,然后进行模板垂直度调整。

4.8 节段索塔浇筑

模板固定完成后,安装防护框架,进行塔吊吊装吊灌分层浇筑、分层振捣,该节段浇筑完成后,进行下节段钢架绑扎,完成模板提升,依次循环。模板提升后,检查模板拼缝质量,并进行混凝土强度检测。

5 施工中的创新点

第一,提升模板的设计,打破传统的液压爬模、滑模以及翻模的常规施工工艺。与施工投入相对较小的翻模施工工艺相比较,提升模板按照每节段4m 施工,翻模则需要准备3 节段2m(共6m)的模板,按照模板耗材计算,每套提升模板比翻模节省2m 的模板材料。

第二,每节段模板采用底模板包混凝土的施工方式,消除索塔节段之间的错台。模板拼缝设置在轴线上,保证塔柱圆倒角处的混凝土保护层质量,使塔柱线形更加顺直。

第三,塔吊提升模板施工工艺的上节段钢筋绑扎在下节段模板拆除之前完成,施工工艺更加紧凑,较常规工艺每节段节省1~2 天,施工效率大幅度提升。

6 结语

塔吊提升模板施工工艺操作方便、安全、速度快、质量控制能力强,在中低索塔的施工中具有广阔的推广应用前景。该施工工艺在应用过程中还需要在模板设计、劲性骨架设计、安全体系及施工程序方面加以完善,以进一步提高施工效率、节省成本,为我国桥梁建设创造更大的经济效益。