客车底盘少/免维护技术分析

陈志龙,王乐冰,常 颖,余 勇,王永明

(金龙联合汽车工业(苏州)有限公司,江苏 苏州 215026)

客车作为批量人员运载工具,其维护保养比较严格,维护保养费用最高可以占到TCO[1]的70%以上,这给客运企业造成较大的财务负担。客车底盘部件的少维护或者免维护技术可以降低润滑介质更换频次,从而减少车辆停运损失,能够显著降低客户的使用成本。客车底盘少/免维护主要包括驱动桥主减速器、转向桥主销及横直拉杆、悬架、车桥轮端、传动轴等部件,其中,驱动桥主减速器的少维护技术在国内客车上应用最迟。

1 驱动桥主减速器少维护技术

目前,该技术包括3个方面:使用长效齿轮油、提升车桥清洁度、增加集屑装置。

1.1 长效齿轮油的使用

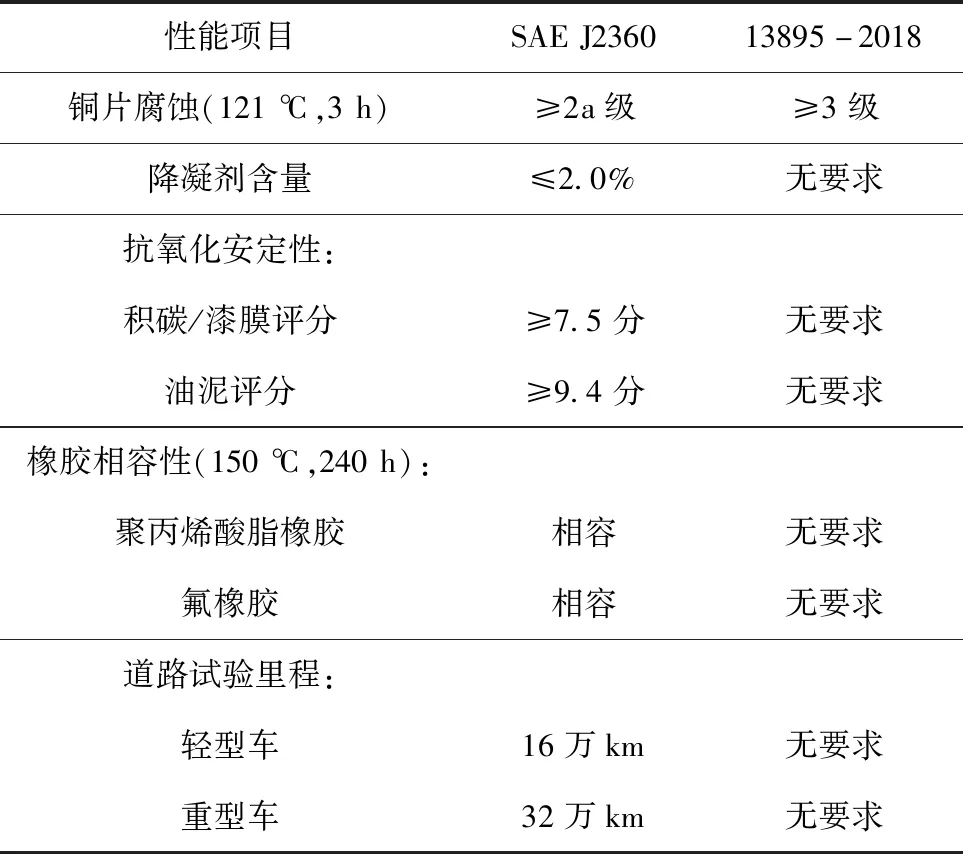

目前客车行业通常使用的主减齿轮油为符合GB 13895—2018[2]的85W/90 API GL-5齿轮油,齿轮油型号可以根据使用环境温度的高低进行适当调整。该标准要求的性能参数虽然较1992版本有了较大程度的提高,但相较于美国SAE J2360—2019标准还有一定的差距[3],主要见表1[4]。

表1 SAE J2360—2019与GB 13895—2018的主要差别

齿轮油性能参数中的抗氧化安定性直接影响齿轮油的使用寿命,而橡胶相容性直接影响车桥密封功能,从而影响车桥可靠性。从表1中可以看出,美国SAE标准对齿轮油的这两方面都提出了明确要求;SAE标准要求的道路试验验证里程甚至达到了客车全生命周期几乎一半的使用里程,对客车主减速器的少维护提供了有力支撑。因此,首先应选择符合更高标准的齿轮油作为少维护车桥可靠性的重要保障。

1.2 提升车桥清洁程度

现行频繁维护保养的主要目的是通过更换齿轮油来清除客车驱动桥中的铁屑等杂质。如果不及时维护保养,这些杂质将跟随润滑油一起进入齿轮、轴承、螺栓等运动副内,在运动副运转中划伤配合表面,进而发生点蚀、胶合、磨损、卡滞等故障;同时杂质也容易堵塞润滑油道导致润滑不良,缩短主减速器使用寿命[5]。因此少维护技术另一个主攻方向是提升车桥清洁度,即控制车桥内表面的异物(毛刺、颗粒物等)[6]。清洁度的提高有助于提升运动副、齿轮油及密封装置的使用寿命。国内某知名车桥厂,采用清洗机、专业清洗剂、防锈剂、真空压力罐及喷枪设备、超声波清洗、烘烤设备、称重天平等设备和工艺,对清洁度进行检验全流程管控,桥壳清洗时关键清洁位置98处(如图1所示),整桥(包括桥壳、主减、半轴等)关键清洁位置控制超420处,使车桥的清洁度较常规产品提高一倍,整桥的维护间隔里程提升50 000 km。

图1 桥壳清洁度管控关键点示意图

提升车桥清洁度的另一个有效方法是阻止外部杂质进入。车桥与外部环境交互的主要通道是通气塞,在车桥停止工作时主减速器内油温从100 ℃以上[7]逐渐冷却至常温,导致此时车桥内压力低于大气压,空气中的灰尘等杂质[8]在车桥内外压力差的作用下,随同空气通过通气阀被吸入车桥主减腔体内,造成齿轮油污染,从而导致齿轮油寿命缩短。少维护主减速器的通气塞区别于传统通气塞的敞开式弯曲回路的通气管结构(如图2(a)所示),通常采用常闭式通气塞(如图2(b)所示)。常闭式通气塞内含限压阀及滤网,只有在桥壳内外气压差值达到阈值后限压阀才会打开。在车桥生命周期内,常闭式通气塞限压阀打开时间不足传统敞开式弯曲通气管结构的1%,有效地阻挡了外部环境中的杂质进入车桥内部。

(a) 敞开式弯曲回路的通气管

1.3 增加集屑装置

驱动桥主减内部运动副的相互摩擦,不可避免地会产生少量铁屑。部分厂家在增加油滤的基础上巧妙地将放油螺栓材料更改为强力磁铁,或在桥壳底部增加强力磁铁,流经附近的齿轮油中的铁屑被磁力吸附在放油螺栓或磁铁上,从而将齿轮油中的铁屑分离出来,以便保养时将其清除掉,有效地提高了齿轮油的清洁度,提升主减速器的维护间隔里程。

2 转向桥主销及横直拉杆免维护技术

转向桥的主要维护保养点是主销和横直拉杆球头的润滑油脂添加和磨损更换,免维护技术也是在这2个部件上应用。

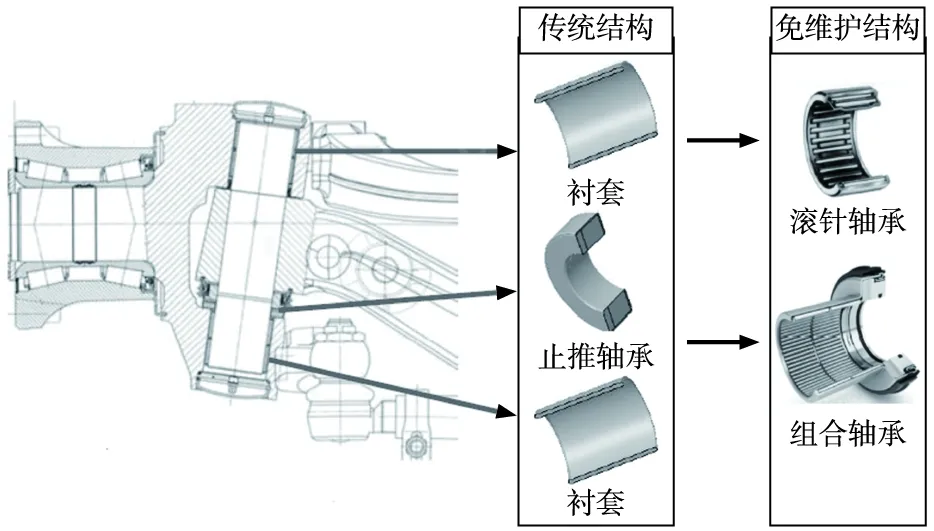

2.1 主销免维护技术

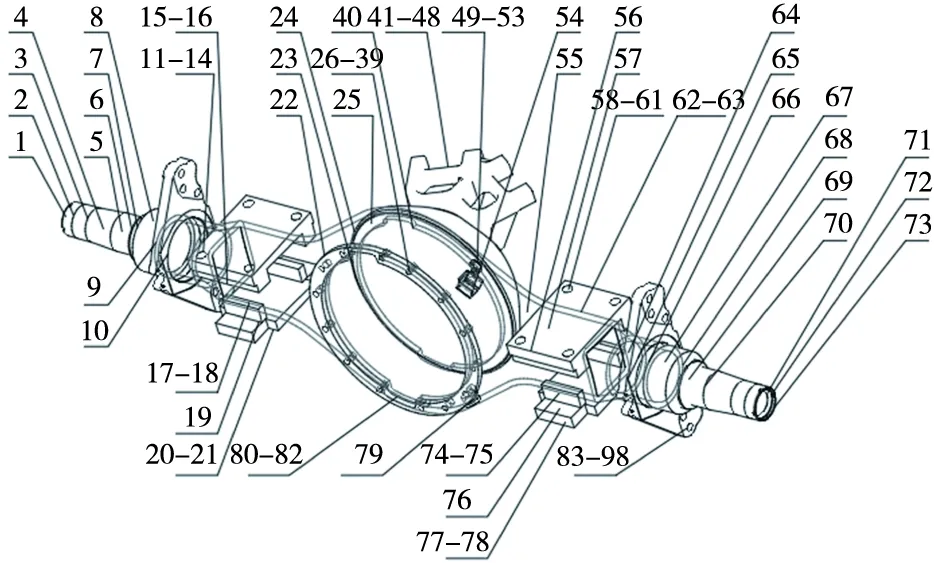

传统转向桥主销与转向节连接采用上下衬套加止推轴承结构,免维护主销采用上滚针轴承下组合轴承结构,如图3所示。滚针轴承尤其是组合轴承相对衬套和止推轴承,密封性能大幅提升,不仅能有效防止润滑脂受挤压外溢,而且能有效防止异物侵入,可以在轴承内一次性添加长寿命润滑脂,做到客车生命周期内无需再次维护保养。组合轴承的使用在提高转向桥主销寿命、节约装配成本等方面还有很多其他优势。

图3 免维护主销结构与传统结构对比

2.2 横直拉杆免维护技术

横直拉杆的免维护主要在于拉杆球头的结构改进、材料更新和制造工艺提升。免维护球头将传统分离式钢制球销座改进为橡胶球座,球销和球壳的配合表面进行感应淬火硬化处理,以保证使用性能。聚氨酯内护套和氯丁胶防尘罩构成的双层密封结构,能有效确保预先注入的长寿命润滑脂持久润滑效果,实现球头的终生免维护。同时橡胶球座具有静音性、轻便性等优势,驾驶舒适性得到明显提升。

3 悬架系统免维护技术

国内客车悬架系统最常见的结构有空气弹簧悬架和板簧悬架,空气弹簧悬架结构无需润滑保养,板簧悬架板簧销与板簧卷耳衬套摩擦副(如图4(a))需要定期补充润滑脂。板簧销与衬套在悬架跳动时会产生相对旋转运动,如果润滑不到位,板簧销、卷耳衬套间会产生严重磨损,并伴随刺耳的摩擦噪声。免维护的板簧悬架技术通过采用复合衬套结构(如图4(b)所示),将板簧销与衬套间外部摩擦转为复合衬套的橡胶内部摩擦从而消除噪声[9]。由于内外衬套与板簧销、板簧主片卷耳之间没有相对运动,也就没有了摩擦副,从而无需添加润滑脂,在提高车辆平顺性的同时实现了板簧悬架系统的终生免维护。

(a) 传统结构

4 车桥轮端及传动轴少维护技术

4.1 车桥轮端少维护结构

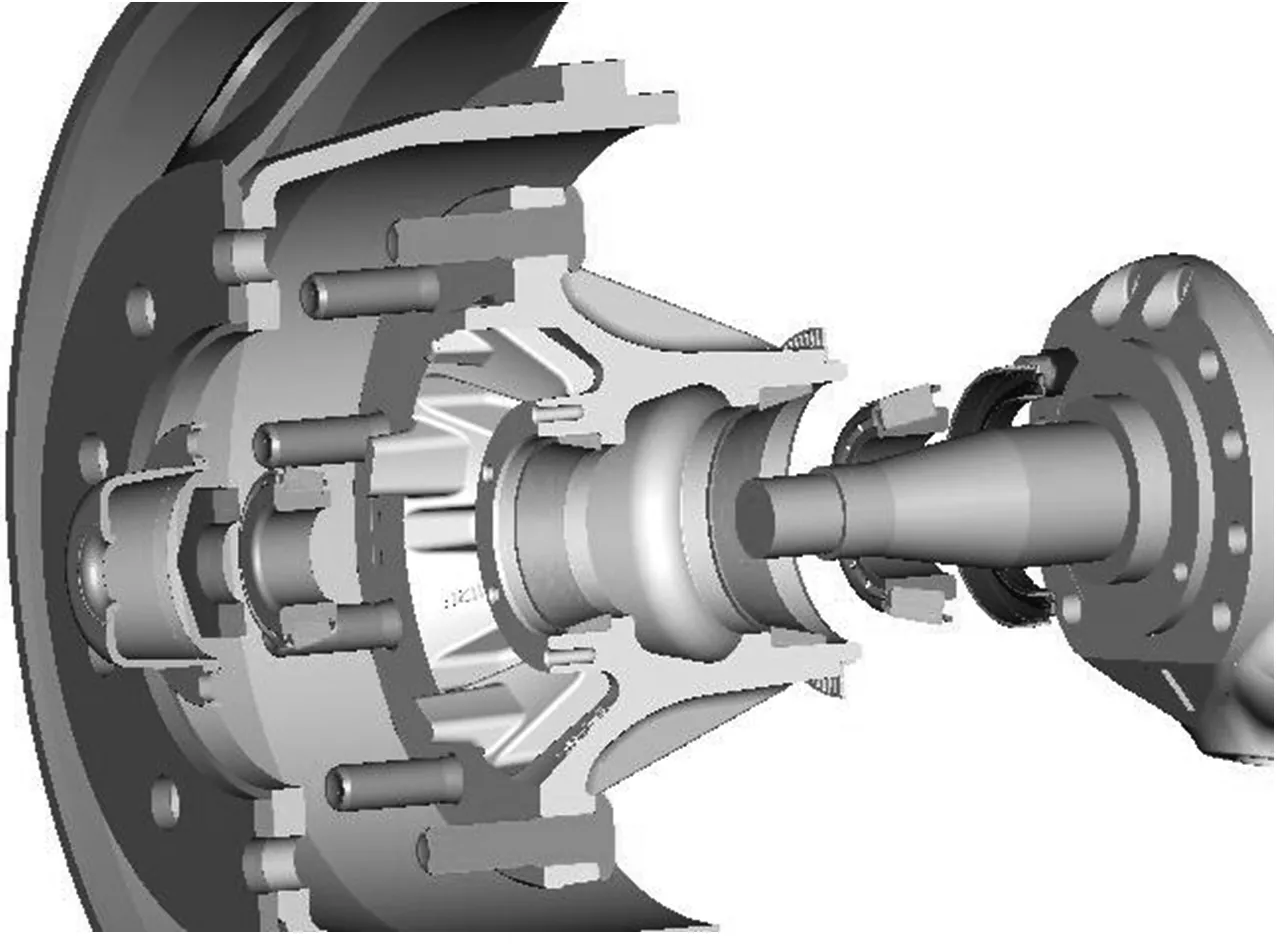

传统车桥轮端采用脂润滑结构,由于轮端的独立零件较多(如图5(a)所示),且各个零件来自不同的生产商,零件精度及车桥厂的装配工艺各异,导致在使用过程中需要频繁拆卸维护,且安装调整要求较高。轮端免维护技术打破传统,将内外轴承、轮毂、密封圈以及润滑介质,按轴承预紧力和密封要求,提前装配成轮端系统,车桥生产和维修时对轮端系统整体进行安装或拆卸(如图5(b)所示),既提高了拆装效率,又避免了要求较高的调整程序[10]。

(a) 传统轮端

由于整体式轮端润滑环境相对独立、密封良好,不受车桥影响,且轴承和润滑介质采用长寿命材料,轮端维护里程得以大幅提高,甚至可以做到客车全生命周期内免维护。目前较流行的整体式免维护轮端主要有油润滑和脂润滑两种,都有各自的优点。油润滑结构能够疏散热量和细小的微粒,从而延长关键部件的使用寿命,同时便于日常的目视检查,可尽早发现零部件潜在致命性的故障;脂润滑结构相比油润滑结构质量更轻,摩擦阻力更小,整车经济性更好。

4.2 传动轴免维护技术

客车多采用十字轴万向节可伸缩式普通型传动轴,万向节、花键副每10天左右需进行一次保养维护[11]。为解决频繁保养造成的停运损失,传动轴通过采用提高十字轴配合精度、加强外部密封结构、内置储油坑设计以及花键尼龙涂覆等免维护技术,使之在全生命周期内无需添加润滑脂,从而实现了传动轴整体终生免维护,同时还提升了传动轴整体使用寿命。

5 结束语

综合以上几种少维护或免维护技术发展情况,兼顾客户的首次购车成本,客车底盘可以通过技术组合形成10万km、30万km、60万km 3种维护间隔里程的少维护或免维护配置包。经过10.5 m纯电板簧城市客车车型试装和可靠性试验结果,配置包在经济性、可靠性和先进性等方面,相较传统客车都有较大的优势。尤其是纯电动车辆没有发动机等传统总成的维护需求,应用少维护或免维护技术产生的经济效益更加显著,客车全生命周期内普遍可以降低相关维护费用50%以上,少维护技术必将随着新能源车辆的推广而逐步普及。