客车推进线超差原因分析及改进

赵子龙,吴洪亭,刘合峰,孟宪朔,王庆光

(中通客车股份有限公司,山东 聊城 252022)

地板骨架[1-2]在制作过程中由于焊接变形导致骨架精度超差,这会使地板骨架前后板簧固定吊耳安装螺栓孔之间的相对定位尺寸或前后轴距(空气悬架车型)发生变化[3-4],在整车制作完成后客车后轮总前束夹角的平分线(推进线)会超过允许值(即超差),导致四轮定位超差,在路试或运行中造成车辆跑偏,驾驶员需靠方向盘来控制车辆直线行驶。此时轮胎在地面上的滚动状态就不再是单纯的滚动,而会出现侧向滑移,这不仅会增加行驶阻力,也会造成轮胎早期磨损[5-7]。出现该问题后,需现场对板簧固定吊耳安装螺栓孔进行割制(板簧车型)或在推力杆前后端增加垫片(空气悬架车型)以调整四轮定位参数,但反复拆卸板簧固定吊耳安装螺栓易造成螺栓失效及松脱情况。本文对推进线超差问题进行原因分析,并制定改进方案。

1 推进线超差原因分析

1.1 板簧车型

板簧车型推进线精度受地板骨架前后板簧固定吊耳安装螺栓孔距/对角精度、板簧悬架系统组件因素制约。

1) 地板骨架前后板簧固定吊耳安装螺栓孔的间距及对角线尺寸超差,造成地板骨架倾斜,致使车桥移位。

2) 钢板弹簧本身形位尺寸超差,装配残余应力较大,车辆运行过程中残余应力释放,致使车桥移位。

3) 钢板弹簧垫板中心孔磨损,导致钢板弹簧中心螺栓在行驶中前后移动,致使车桥移位。

4) 钢板U型螺栓没有按规定扭矩拧紧或行驶中振动松脱,致使车桥移位。

1.2 空气悬架车型

空气悬架车型推进线精度受地板骨架前后轴距、前后轴对角精度、空气悬架因素制约。

1) 地板骨架前后推力杆轴距/对角精度超差,造成地板骨架倾斜,致使车桥移位。

2) 推力杆杆件刚度不够,在受力较大情况下变形,导致车桥装配尺寸变动,致使车桥移位。

3) 空气悬架与车架安装孔形位尺寸超差,导致推力杆装配残余应力过大,致使车辆运行过程车桥装配尺寸变化,产生车桥移位。

2 推进线超差改进方案

2.1 板簧车型改进方案

1) 格栅精度提升。①对于易变形且精度要求高的格栅采用机器人自动焊接:比如前段左/右纵梁格栅、前板簧安装左右支座总成、电机左/右纵梁格栅板簧固定板,减少因焊接变形造成的尺寸偏差,保证格栅状态一致性,以提高格栅平面度。②对于非关键格栅采用人工焊接:对格栅胎具进行结构优化,在型钢端部采用双定位卡块,端部添加弯弧立柱定位,保证格栅侧面直线度及垂直度,并且要求格栅实行胎上三面焊缝焊接、采用F钳夹具进行定位,减少因焊接应力集中造成的变形。焊接好的格栅精度检测要求:上平面度<2 mm,侧面直线度<1.5 mm,垂直度<1.5 mm。

2) 胎具结构优化。对分总成及总成工装胎具进行结构优化,胎具定位板及定位孔采用平面激光切割机割制,确保加工尺寸符合图纸要求。定位板与胎架装配控制地板骨架前后板簧固定吊耳孔距及对角精度,并且采用直径为40 mm的销轴对固定吊耳安装螺栓孔进行销轴定位。

3) 工艺标准完善。禁止采用盒尺直接测量前后板簧固定吊耳安装螺栓孔间距及对角线尺寸,避免型钢干涉造成的测量误差。应采用吊线法测量前后板簧固定吊耳安装螺栓孔间距及对角线尺寸,要求前后间距偏差≤2 mm,对角线方向偏差≤3 mm(如图1所示)。

图1 板簧固定吊耳测量

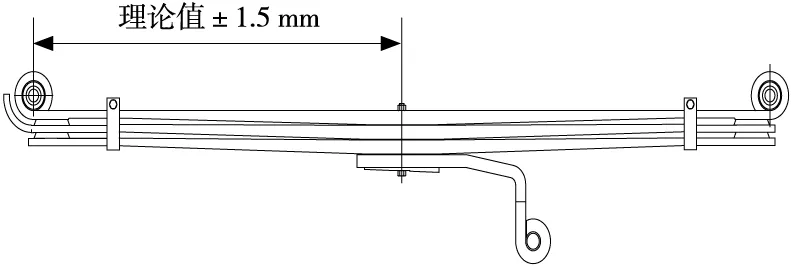

4) 外检管控提升。依据图纸设计标准要求,加强对外购板簧悬架系统组件的相关尺寸精度进行验控并确保达标。①验控板簧总成尺寸精度,重点验控板簧的固定端至中心螺栓的定位尺寸,要求板簧固定端中心孔至板簧中心螺栓的定位精度为理论值±1.5 mm,如图2所示。②验控钢板吊耳总成销轴孔的定位精度,要求吊耳销轴孔与吊耳固定螺栓孔间的对称度≤1 mm。③验控后桥壳体板簧左右托座之间的定位精度,要求后桥壳体板簧托座销轴孔中线与后桥轴线间的重合精度≤0.5 mm,如图3所示。

图2 板簧定位尺寸

图3 后桥壳体板簧左右托座之间的定位精度

5) 板簧悬架预装控制。板簧悬架的预装要求:预装后的悬架总成板簧销轴孔对角线差值≤3 mm,前后宽度间距差≤1 mm;测量板簧固定端衬套中心至桥壳之间的距离,要求左、右间距的差值≤1mm。具体操作参考如下:①将吊耳支架及板簧支座装配孔与车架装配孔对正,将螺栓由外向里穿入(螺栓上使用预涂胶),将螺母旋入 3~5 丝;②将U型螺栓由下向上穿过车桥固定孔,并将U型螺栓螺母旋入3~5 丝;③使用撬棍把板簧后端装进吊耳孔内,通过调节车架高度使板簧卷耳孔与吊耳销轴孔对齐,穿上销轴,使销轴螺栓孔与吊耳螺栓孔对正,穿入锁紧螺栓,加弹垫、并将螺母旋入 3~5 丝。

2.2 空气悬架车型改进方案

1) 格栅精度提升。空气悬架车型推进线超差主要原因是地板骨架前后轴距/对角尺寸超差,而影响地板骨架轴距/对角尺寸超差的主要原因是地板骨架制作过程中格栅精度偏差累积。通过胎具结构优化,并且要求格栅实行胎上三面焊缝焊接、采用F钳夹具进行定位,减少因焊接应力集中造成格栅变形。焊接好的格栅精度检测要求:格栅上平面度<2 mm、侧面直线度<1.5 mm,垂直度<1.5 mm;尤其是行李舱骨架组件斜型钢平面度≤1 mm。

2) 地板骨架施工过程控制。①前段分总成施工过程控制:前段分总成采用反胎制作,主要控制前下推力杆组件距第四格栅间距与理论值偏差为(-2,0) mm,前桥上下推力杆(摆臂安装孔)相对车架中心线对称度≤3 mm,横向推力杆座相对中心线尺寸为L±3 mm,L为理论尺寸;前桥气囊安装孔对称度≤2 mm,气囊盘高度差为(-3,+3) mm(如图4所示)。②后段分总成施工过程控制:后桥上下推力杆(摆臂安装孔)对称度≤3 mm,下推力杆到第七格栅(V型推力杆外侧)尺寸偏差为(-3,0) mm;后桥气囊安装孔对称度≤3 mm,气囊盘高度差为(-3,+3) mm;后桥气囊安装孔对角尺寸差≤4 mm,后桥减振器对称度≤3 mm,对角尺寸≤4 mm(如图5所示)。③总成施工过程控制:胎上焊接时,型钢环接口处按“先立焊,后平焊”的顺序焊接三面焊缝,单条焊缝焊完,用锤击焊缝方法消除应力,整体按从前向后的顺序焊接各连接处焊缝。地板骨架合车过程中为防止变形,行李舱端部格栅需点焊工艺撑杆;行李舱平面度≤3 mm,推力杆前、后轴距偏差≤4 mm,对角偏差≤4 mm,校验完成后在地板骨架中段两侧点焊通根工艺撑杆、在驾驶区两侧点焊工艺撑杆,防止驾驶区下垂及转运过程变形。

图4 前段分总成关键尺寸控制

图5 后段分总成关键尺寸控制

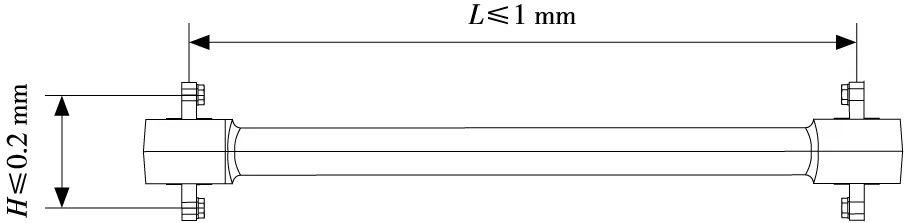

3) 外检管控提升。①空气悬架要求:空气悬架安装高度偏差≤5 mm,空气弹簧中心线倾斜角度≤7°;②密封性要求:气囊总成充好气后,经过24 h内压下降不超过0.02 MPa;③推力杆要求:长度尺寸偏差≤1 mm,杆直径公差IT13级,两端回转接头的外径和宽度公差IT13级,耳孔间距偏差≤0.2 mm(如图6所示),孔直径精度F11级,橡胶衬套的硬度偏差5度(邵氏硬度)。

图6 推力杆定位尺寸

4) 空气悬架预装控制。①前空气悬架预装:将气囊下固定螺栓和气囊下安装板安装孔对正后加平垫带上自锁螺母,气囊安装时要求确保气囊最上面的固定螺栓和气囊下安装板V型豁口中心对正,用气动扳手打紧,使用扭力扳手检测螺栓力矩应在475~598 N·m。②推力杆安装:将推力杆端部安装孔和推力杆支座安装孔对正,穿入M12×90螺栓,然后将螺母旋入3~5丝,用气动扳手打紧,使用扭力扳手检测螺栓力矩应在106~158 N·m。③后空气悬架预装:将空气弹簧总成安装到空气弹簧托架上,将气囊安装孔和气囊下支架安装孔对正,然后将M12螺栓加弹垫后旋入3~5丝,用气动板手打紧,要求弹垫无炸开现象,使用扭力扳手检测螺栓力矩应在106~158 N·m。④纵向直推力杆安装:将推力杆安装孔和推力杆支座安装孔对正,从前往后穿入M18×90(10.9级)螺栓,然后将M18自锁螺母旋入3~5丝,用气动扳手打紧,使用扭力扳手检测螺栓力矩应在397~507 N·m。

3 结束语

通过提升格栅精度、优化胎具结构、完善工艺标准、控制施工过程、提升外检管控、控制悬架预装等措施,板簧车型推进线合格率由70%提升至100%,空悬车型推进线合格率由60%提升至83.26%,减少了后续修校及市场问题,保证车辆安全性的同时提升了产品质量。