某城市客车减振器支座断裂疲劳仿真及优化

唐明忠,朱红军,周 莉,熊 乐

(中车时代电动汽车股份有限公司,湖南 株洲 412007)

为保证车辆的正常使用,减振器支座需具有足够的疲劳寿命[1-4]。某城市客车为提高标准化和通用化水平,将减振器支座与板簧托板做成一体结构。在随后的使用中发现,该批车辆在使用2年后陆续出现减振器支座断裂的现象。为避免重复发生此类问题,本文对该减振器支座进行疲劳仿真分析,并进行结构改进。

1 减振器支座建模

1.1 受力分析

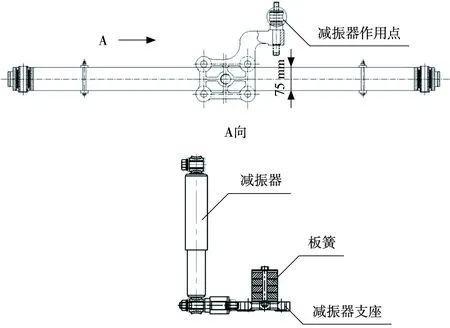

图1中的减振器支座通过2个U型螺栓将板簧压紧在支座上,每个安装孔处的预紧扭矩均为535 N·m。减振器的阻尼力通过销轴传递到支座上,支座受到减振器在0.52 m/s下的复原和压缩阻尼力分别为4 500 N和1 000 N。

图1 减振器支座安装示意图

从图2减振器支座的断裂位置来看,裂纹贯穿了减振器所在一侧的安装孔,不排除裂纹由安装孔边缘进行萌生和扩展,并最终导致断裂的可能性。考虑到预紧扭矩对安装孔局部应力有明显影响,因此预紧扭矩在分析中不可忽略。

图2 减振器支座断裂

1.2 有限元模型建立

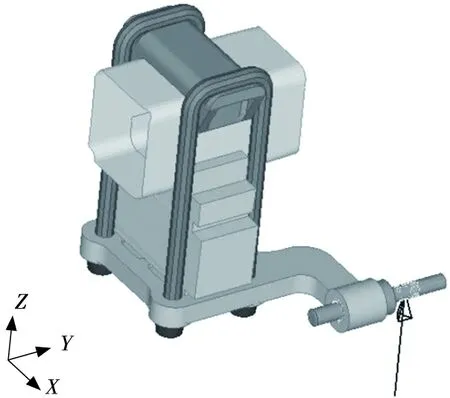

建模过程中截取桥壳和板簧的部分模型,将悬架桥壳处理成刚体,并用5 mm的2D三角形单元进行网格离散[5];U型螺栓使用5 mm的3D六面体单元进行建模;其余结构(如桥壳盖板、板簧、减振器支座、拧紧螺栓和销轴等)使用5 mm的3D四面体单元进行模拟[6];销轴与减振器支座通过1D刚性连接单元进行连接[7]。

仿真过程首先模拟通过螺栓预紧将安装板固定在车辆上,充分考虑过程中板簧、减振器支座及拧紧螺栓之间接触条件的非线性,并在接触面间建立接触单元。最终得到的有限元模型如图3所示,整个模型包含135 988个单元和36 762个节点。

图3 减振器支座有限元模型

约束图3模型中桥壳分别沿X、Y、Z方向的3个平动自由度和3个转动自由度,并定义3个载荷:载荷1—预紧载荷,预紧扭矩为535 N·m;载荷2—拉伸载荷,为4 500 N,沿减振器轴线方向向上;载荷3—压缩载荷,为1 000 N,沿减振器轴线方向向下。由于载荷2和载荷3是在已经完成预紧载荷1的基础上进行加载,所以后面分析的工况2及工况3中都包含了预紧载荷1的影响。

2 疲劳寿命仿真

2.1 疲劳仿真参数确定

车辆在行驶过程中时刻处于上下颠簸状态,这种颠簸作用经减振器传递至减振器支座,进而产生材料的疲劳损伤[8-9]。为准确描述减振器支座在使用过程中的交变行为,将完成预紧后的减振器支座的一次向上拉伸(工况2)和一次向下压缩(工况3)定义为一个工况循环。

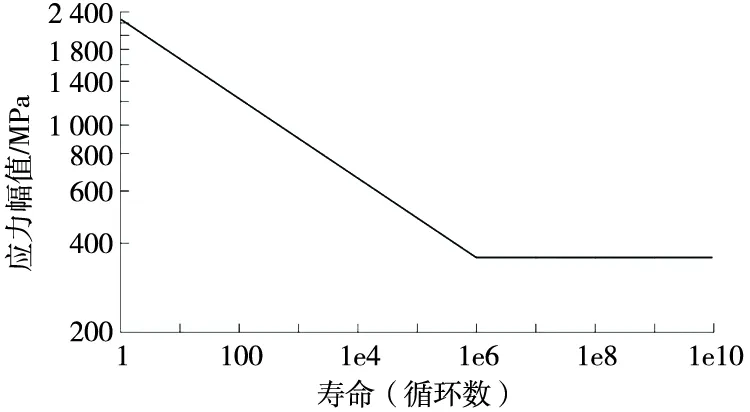

该减振器支座所使用的材料为ZG270-500,经查询可知,该材料为中碳铸钢,其抗拉强度不低于500 MPa。对于高周疲劳而言,在无准确材料S-N曲线的情况下,使用抗拉强度进行S-N曲线估算是行业内的通用做法[10]。对于钢材,可使用式(1)进行材料S-N曲线的估算[11]:

ΔS=SRI1·Nfb1

(1)

式中:ΔS为交变载荷作用下的应力幅值;Nf为一定应力幅值下的材料循环次数;SRI1为应力幅值的截距量,其值由式(2)确定:

SRI1 = 2×0.357σb/Nc1b1

(2)

式中:σb为抗拉强度;bl为第一疲劳强度指数,由式(3)测算:

b1=[log(0.357σb)-log(0.9σb)]/(logNc1-3)

(3)

式中:Ncl为疲劳转换点,对于钢材可取值为1e6。

通过计算得到ZG270-500钢材的SRI1 值为2 270 MPa,bl值为-0.033 9。由上述参数所确定的材料S-N曲线如图4所示。

图4 减振器支座材料S-N曲线

此外,由于上述工况2和工况3确定的载荷循环过程在减振器支座中会产生非零的平均应力,该平均应力将使图4中标准的S-N曲线发生偏移,从而对疲劳寿命的预测产生影响。因此考虑采用Goodman平均应力修正法对上文得到的S-N曲线在软件中进行修正,对于平均应力为拉应力的部位,其疲劳寿命将会降低;而对于平均应力为压应力的部位,其疲劳寿命将会有一定程度的提高。同时,S-N曲线满足一定的统计规律,为避免车辆在实际使用中因统计离散误差造成不可预知的失效,将疲劳仿真计算的存活率设置为90%。

2.2 减振器支座疲劳分析

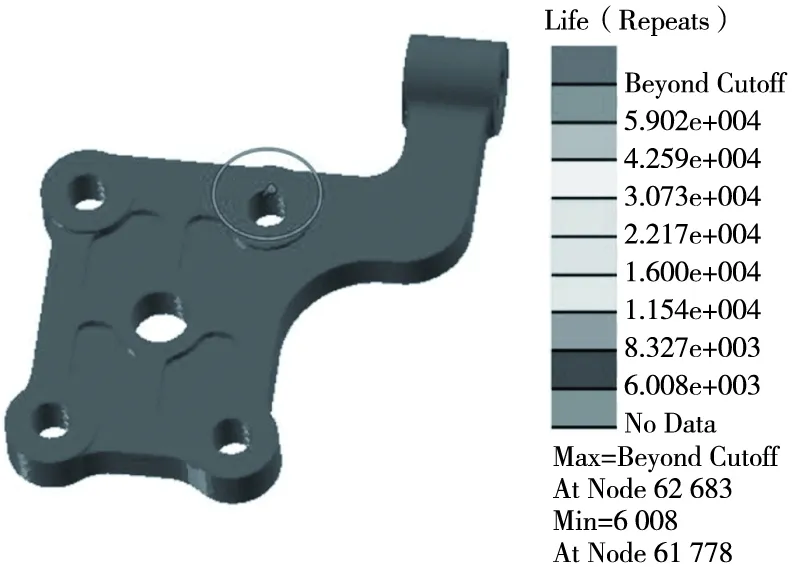

完成上述设置后即可对上述定义的工况二+工况三组成的循环工况进行疲劳仿真分析,结果如图5所示。

图5 减振器支座疲劳分析结果

从图中结果来看,减振器支座在靠近减振器一侧的安装孔边缘出现疲劳寿命薄弱点,局部最低寿命为6 008次,疲劳寿命薄弱点所在位置与图1中断裂位置高度吻合,因此判定减振器支座在减振器交变载荷作用下,沿外侧安装孔边缘产生裂纹并扩展,最终贯穿安装孔,导致减振器支座断裂失效。

3 结构改进

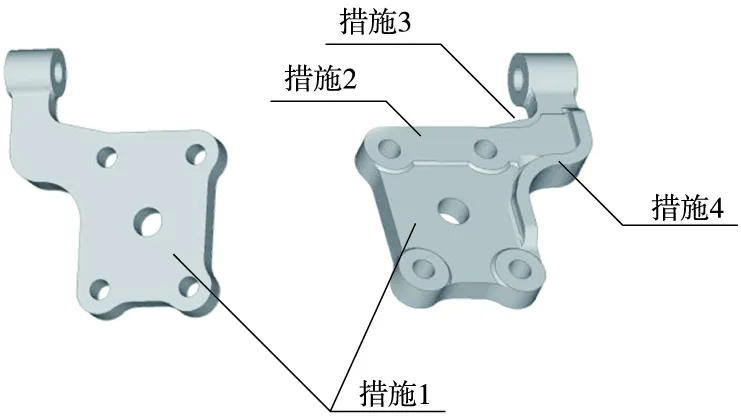

针对减振器支座在疲劳仿真分析中出现的寿命薄弱点,同时采取以下4个措施进行改进。措施1:将减振器支座两侧的凹坑填平;措施2:将该处位置抬高5 mm,增大局部抗弯刚度;措施3:在拐角处补料,提高减振器支座颈部刚度;措施4:在图示位置增加起筋结构。4个措施的实施位置如图6所示。

图6 减振器支座改进措施实施位置

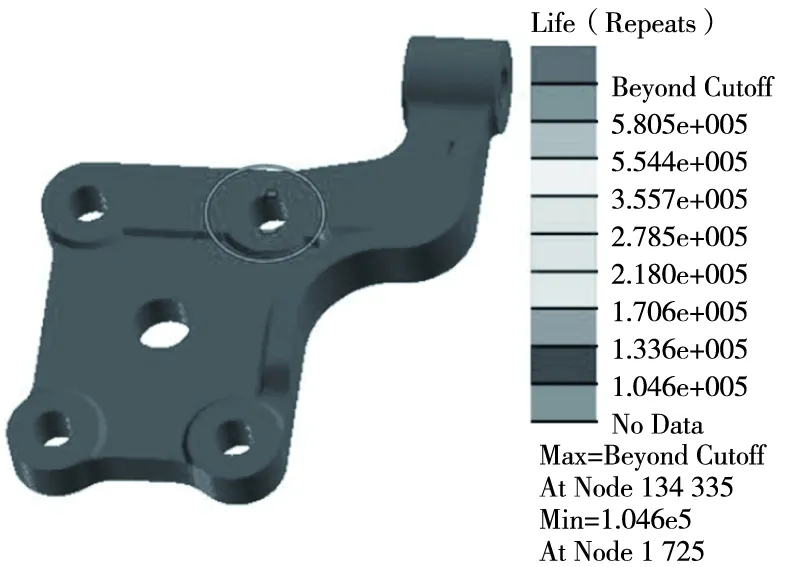

对改进后的减振器支座重新进行疲劳寿命分析,优化结果如图7所示。

图7 减振器支座优化方案疲劳仿真

从优化后的结果来看,减振器支座的疲劳寿命薄弱点同样位于靠近减振器一侧的安装孔边缘,但局部最低寿命已由原状态的6 008次提高至10.46万次。而原状态的减振器支座在使用2年后出现断裂失效问题,据此测算,优化后的减振器支座在整车服役期内能够满足可靠性要求。

4 结束语

本文使用工况循环的疲劳分析方法对某城市客车减振器支座的断裂现象进行了研究和原因复现,优化后的减振器支座具有较高的局部疲劳寿命,能满足结构设计和产品使用要求。文中所采用的疲劳仿真分析方法为同类问题的解决提供了参考。