具有行李承载功能的客车空调风道的开发及仿真

鲁秉仁,程二涛,倪一铭,闻 坤

(南京依维柯汽车有限公司,南京 211806)

受农田及基础设施限制,农村公路路面宽度一般控制在4 m左右,市场上满足该路况的客车产品较少。为适合农村公路通行,我司准备开发一款短头窄体客车,车身宽度控制在2 m之内。为满足营运客车相关要求[1],车内需配备行李架,但在开发过程中发现国内现有的空调风道及行李架无法满足窄体客车的需求。因此,本文结合车型结构特点开发一款满足窄体客车需求的具有行李承载功能的空调风道,并对其进行流场仿真分析。

1 空间布置及结构设计

1.1 空间布置

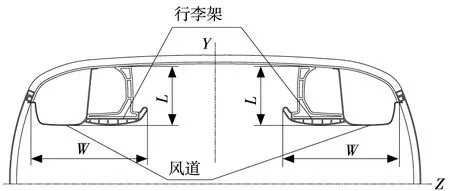

国内现有的风道及行李架一般左右并排横向布置,风道布置在车顶两侧,中间布置行李架[2],如图1所示。该布置结构一般适合车内宽大于2 m、内高大于1.9 m的车型,行李架及风道在横向Y-Z截面的布置空间尺寸(W×L)一般大于650 mm×450 mm。

图1 传统风道及行李架布置

而本次开发的新车型,车顶内宽、内高仅有1.7 m左右,行李架及风道在Y-Z截面的布置空间尺寸(W×L)不超过430 mm×350 mm,因此现有的分体式风道及行李架不满足该车型的空间布置需求。经过分析,将空调风道与行李存放区域进行有机融合(如图2所示),能够解决此问题。

图2 窄体客车风道与行李架融合布置

1.2 结构设计

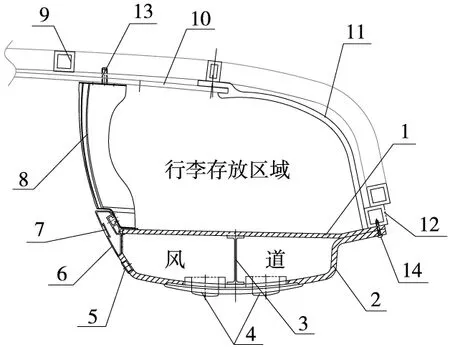

前、后顶部装饰件与左、右侧冷风管道之间采取平滑过渡设计,车内小行李架封头可设计成封闭的斜面[3]。如图3所示,风道上层结构板与车内边顶内饰、中顶内饰在车内形成一定区域空间,用来存放行李,起到行李架的作用;通风道的上层结构板、下层结构板通过铝型材[4]铆接在一起,形成密闭的空间来输送冷风,起到风道的作用[5]。风道总成通过吊柱用螺栓与车辆顶部骨架连接,用螺钉与车辆侧面骨架连接,增加其强度,用来承载风道自身及存放行李的重量。下层结构板上装配有常出风口与可调出风口,出风口的位置根据座椅布置及人机工程学予以排布[6]。在每个出风口附近铆接支架,既能对上层结构板起到支撑作用,减小结构变形,又起到对风道内空气的扰流作用,使每个出风口空气流速均匀。

1-风道上层结构板;2-风道下层结构板;3-支架;4-可调出风口;5-常出风口;6-铝型材;7-LED灯带;8-吊柱;9-顶部骨架;10-中顶内饰;11-边顶内饰;12-侧面骨架;13-螺栓;14-螺钉

2 风道流场分析

2.1 模型建立

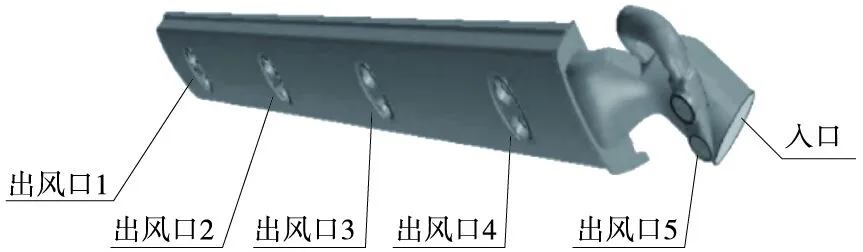

结构设计完成后,根据风道数据建立分析模型,运用计算机ANSA和STAR CCM+软件[7-8],基于CFD数值模拟方法[9],对风道内的空气流动进行流体力学分析。风道结构示意图如图4所示。

图4 风道结构示意图

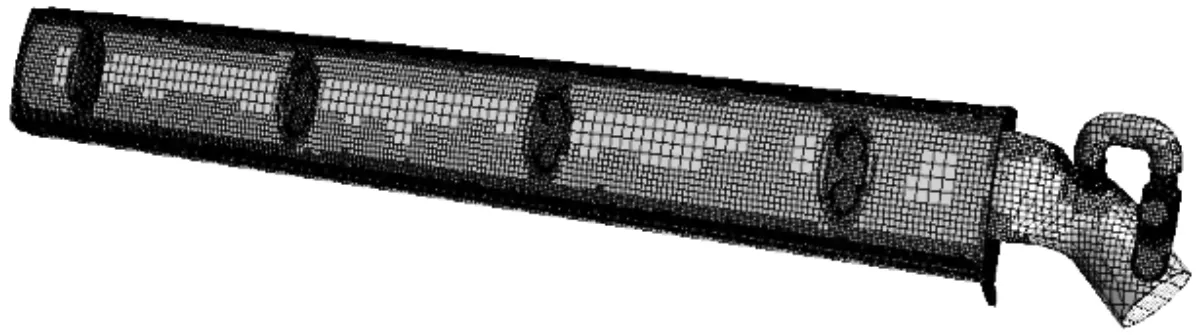

在模型内部空气域生成Trimmer网格,单位长度3~20 mm左右,单元总数约38万个,网格连续、均匀、过度平缓。风道体网格模型如图5所示。

图5 风道体网格模型

从入口输入空气,入口边界为质量流量进口;出风口边界为压力出口,输入参数见表1。

表1 输入参数

2.2 结果分析

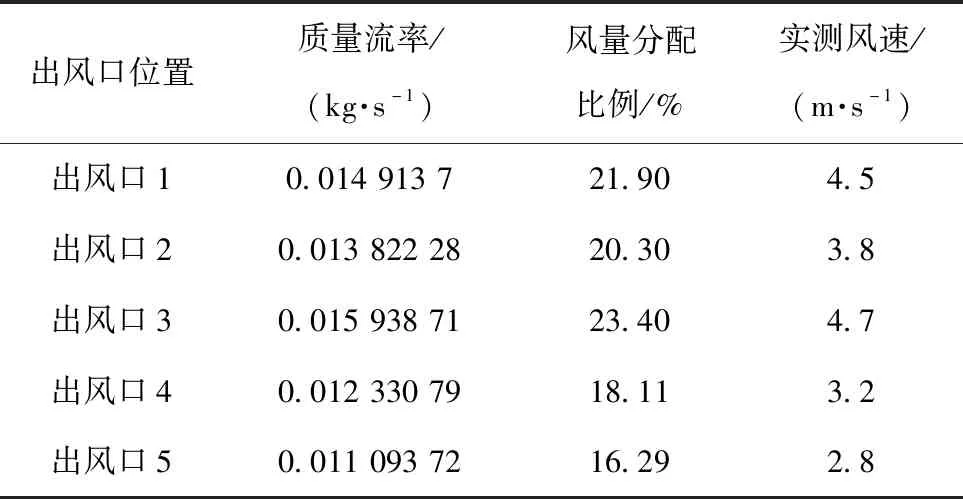

通过仿真计算,可求出风道上各出风口的风量分配比例,通过实车风速测试,数据见表2。

表2 吹面风道出风口风量分配比例

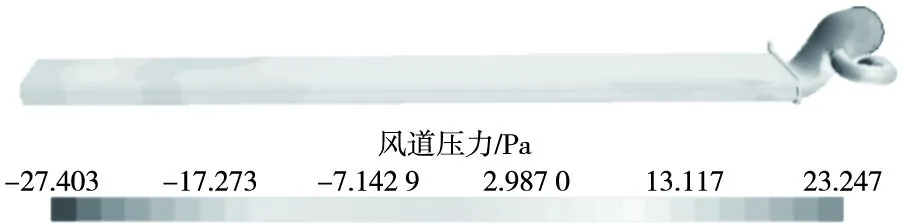

风道压力分布如图6所示,入口处为高压区,几处局部低压区域(浅色区域)是由于该处曲率较小,且处于端部,形成气流分离区而导致的负压区。

图6 风道表面压力云图

图7为吹面风道内部流线图,气流流动紊乱,内部流量不均匀,出现偏流现象。

图7 风道内部流线图

2.3 结论与结构优化

从计算结果和实测来看,初始设计空调风道结论如下:

1) 出风口1和出风口3风量分配比例及风速稍大,出风口4和出风口5风量分配比例及风速略小。

2) 风道内部出现乱流、偏流现象,气流不顺畅,出风速度落差较大。

汽车空调风道结构影响着风道中气流的流动阻力、气动噪声和出风指向性[10]。针对上述分析结果对风道结构进行优化,主要措施如下:

1) 理论与试验结果表明,客车风道内风量分配主要由风道内的静压分布决定[11],通过加大风道拐弯处曲率,减小气流流动过程形成的负压区。

2) 通过调整每个出风口附近的支架角度以及到出风口的距离,对风道内空气流场进行扰动,使每个出风口出风更加均匀,风速平稳。

3) 通过加粗主出风管直径,由40 mm调整为60 mm,减少风量损失。

2.4 结构优化后的效果

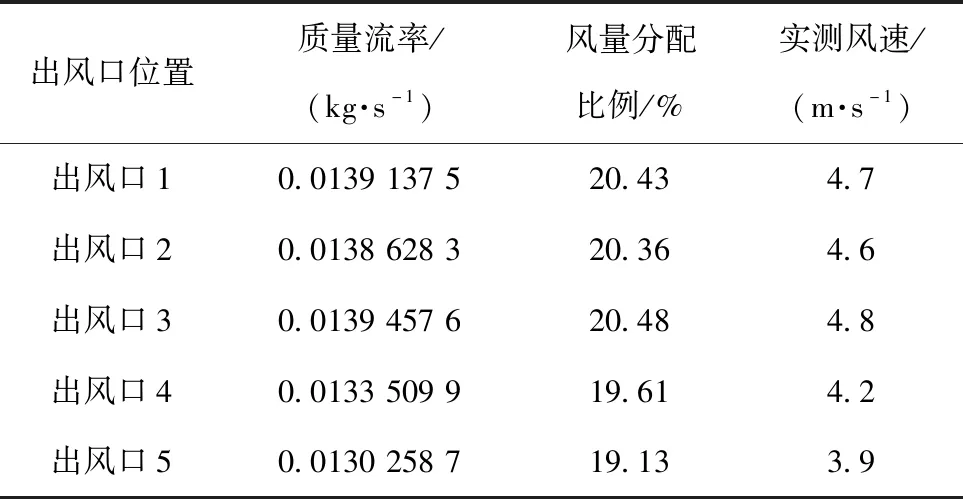

优化后,经过再次仿真计算质量流率,每个出风口风量分配更加均匀;另外,从实车测试的风速数据也可以看出每个出风口出风速度更加接近,具体数据见表3。

表3 优化后出风量分配数据

优化后风道内部气流更加平顺,如图8所示。

图8 优化后风道内部流线图

3 结束语

本文主要通过对客车风道及行李架的空间布置及结构设计,提出了一种具有行李承载功能的客车风道,并对其进行风道流场分析与优化,为窄体客车提供了一种布置方案,解决了窄体营运客车行李架及风道设计困难的问题。