岩地层大断面暗挖车站主动支护施工技术研究

宁凯飞

(中国铁建昆仑投资集团有限公司,四川成都 610041)

0 引言

现阶段,我国的施工单位在隧道施工时,都是以岩体力学研究理论作为依据,将围岩自身的承受性能作为前提基础。利用预应力锚杆以及喷射混凝土,对围岩进行支护,严格把控围岩的变形状况,通过监测变形量指导施工。锚杆支护会对隧道施工的安全性造成巨大的影响,利用锚杆对围岩进行加固,促使围岩形成良好的拱形支撑结构。

1 工程概况

以锦江路车站施工项目作为研究案例。该项目隧道围岩级别为V 级,属于特大断面暗挖隧道。车站主体采用双层初支拱盖法施工,站台设计为地下两层岛式站台。该项目起止桩号设计为YDK37+101.0—YDK37+317.0,标准段的宽度设计为19.90m,车站总建设长度设计为216m,总建筑面积设计为15619m2。车站两侧多为多层或高层房屋,房屋结构主要为砖混和混凝土框架结构,到主体结构的最小净距约为5.7m。黄河路与锦江路交叉口设天桥,天桥桩基到主体结构的最小净距约为2.4m。站址范围内的管线大多分布于主体结构两侧,拱顶上方覆土较浅,施工期间对上部管线影响较大。拱部基本位于全风化泥岩地层,上覆地层较为软弱,岩层走向与线路中线近乎平行,倾向线路右侧。基坑开挖后,线路左侧(基坑西侧)存在顺层问题,施工时易产生顺层滑动、坍塌、掉块等现象。

2 施工方案

该项目主要由一站两区间隧道构成,其中锦江路车站设计采用暗挖作业方式。锦江路车站的开挖作业方式,采用大断面非爆破开挖形式。具体的开挖方法为:双侧壁导坑开挖;隧道的支护形式为大管棚超前支护形式;盖挖法进行强化支护,钢拱架喷锚支护。

3 主动支护施工技术

3.1 大管棚超前支护

如若超前小导管无法对隧道拱顶部位的围岩变形状况进行控制,应该使用φ159 大管棚替换φ42 注浆小导管。在实际施工中,可以结合施工现场的具体情况进行确定[1]。

3.1.1 大管棚施工工艺流程

大管棚注浆作业的具体流程主要是:开挖断面封闭—钻孔作业—插打管棚—注浆作业—注浆质量检测等。

3.1.2 大管棚加工与安装

大管棚使用规格为φ159 的无缝钢管,钢管的前端需加工为尖锥状,为施工人员提供施工便利,避免注浆过程中出现浆液前冲现象。大管棚的中间部位需要设置注浆孔,注浆孔的孔径设置为φ8~12mm,注浆孔应该设置为梅花形,注浆孔的间距设置为20cm。在大管棚端部1m 范围内,不钻孔,避免注浆过程中出现漏浆事故。为了提高大管棚及钢管桩的抗弯能力,在钢管内增设钢筋笼。钢筋笼由4 根主筋和固定环组成,主筋直径为18mm,φ76 固定环采用短管节,将其与主筋焊接,按1m 间距设置。

3.1.3 注浆设备及注浆材料

为保证注浆作业顺利完成,可以使用FBY 双液注浆机,进行单液注浆操作。

注浆材料使用普通硅酸盐水泥。将清水倒入搅拌容器,再将标准比例的水泥加入搅拌容器,搅拌均匀,作为备用。浆液的备制量可以根据实际需求确定。

3.1.4 注浆顺序

注浆作业应该沿着无水孔向有水孔注浆,按照间隔进行施作。在正式施工过程中,详细记录每一个环节,记录的内容包括:导管长度、注浆压力、注浆持续时间、浆液消耗量等,便于对后续路段的地质条件进行分析[2]。

3.1.5 注浆结束标准

单孔注浆作业完成的依据:

(1)注浆压力不断提高,当注浆压力达到设计值以后,持续注浆10min;

(2)进浆量至少达到设计值的80%;

(3)进浆速度不超过初期进浆速度的25%。

3.1.6 质量标准

管棚施工质量管理标准可以参照表1 中信息所示。

表1 大管棚验收质量标准

3.1.7 施工注意事项

(1)施工人员应该严格把控浆液的配合比及胶凝时间。当浆液的配合比确定后,可以利用浆液的胶凝时间对配合比进行调整,同时检测浆液固结以后的强度,最后确定最佳配合比。

(2)注浆作业时,施工人员应该严格把控注浆压力,保证注浆作业的终压符合设计要求。当达到终压设计值以后,持续稳定注浆压力10min,保证浆液的扩散范围符合设计及规范要求。需要注意的是,注浆压力不得超过设计值,避免出现异常现象。在施工过程中,如若发现异常现象,可以采取以下有效措施:一是适当降低注浆压力或采用间歇式注浆方法;二是注浆效果:通过进浆量或者揭露法检验注浆效果[3]。

3.2 初期支护

3.2.1 施工流程

具体的施工流程为:施工前的准备工作—布设注浆孔—钻孔—插打锚杆—注浆作业—预应力张拉—施工质量验收。

3.2.2 钻孔

(1)钻头选择。预应力锚杆的杆径设计为44mm,钻头使用45mm。结合实际情况,部分锚杆的安装存在较大的难度,需要额外施加外部作用力。实际施工时,壳头胶带受到损坏,导致壳头张开,无法直接安装,即使安装也不符合质量要求;使用51mm 的钻头进行钻孔作业,成孔的孔径为53mm,插打锚杆以后,由于孔径偏大,导致壳头无法完全张开;使用48mm 的钻头进行钻进作业,成孔的孔径大概为50mm,预应力锚杆安装比较顺利。由此可以确定,钻头直径应该适当的大于壳头直径3~4mm,孔径应大于壳头直径5mm。

(2)钻孔顺序。钻孔作业应该自上而下进行,使用手持风动凿岩机设备进行钻孔。使用三臂凿岩机的1、3 号臂作业中,应该将孔位的间距设置为1~2 个锚杆。

(3)清孔。成孔作业完成以后,应该及时清孔。使用高压风清孔,保证孔内不存在碎屑、杂土等。

3.2.3 锚杆安装

在插打锚杆之前,可以先组装锚杆,并检查锚杆端部的壳头扎带是否损坏。如若发现扎带损坏,应该立即更换,并重新组装锚杆。

3.2.4 注浆

正式注浆之前,先安装注浆接头。使用KBY-50/70 型号的设备进行注浆,注浆的顺序为由下向上。使用搅拌设备直接搅拌浆液,根据施工现场的实际需求量进行搅拌,浆液的水灰比设置为1∶1。按照注浆效果,不断对注浆的技术参数进行合理调整,保证注浆质量。注浆压力控制在0.5~1MPa,在注浆过程中,需要对注浆浆液的抗压强度进行检测。

3.2.5 锚杆张拉

当锚杆安装就位以后,施工人员旋转锚杆并向外拉,拉出杆件。在这个过程中,壳头会张开并与岩壁充分咬合。

3.3 拱盖施工

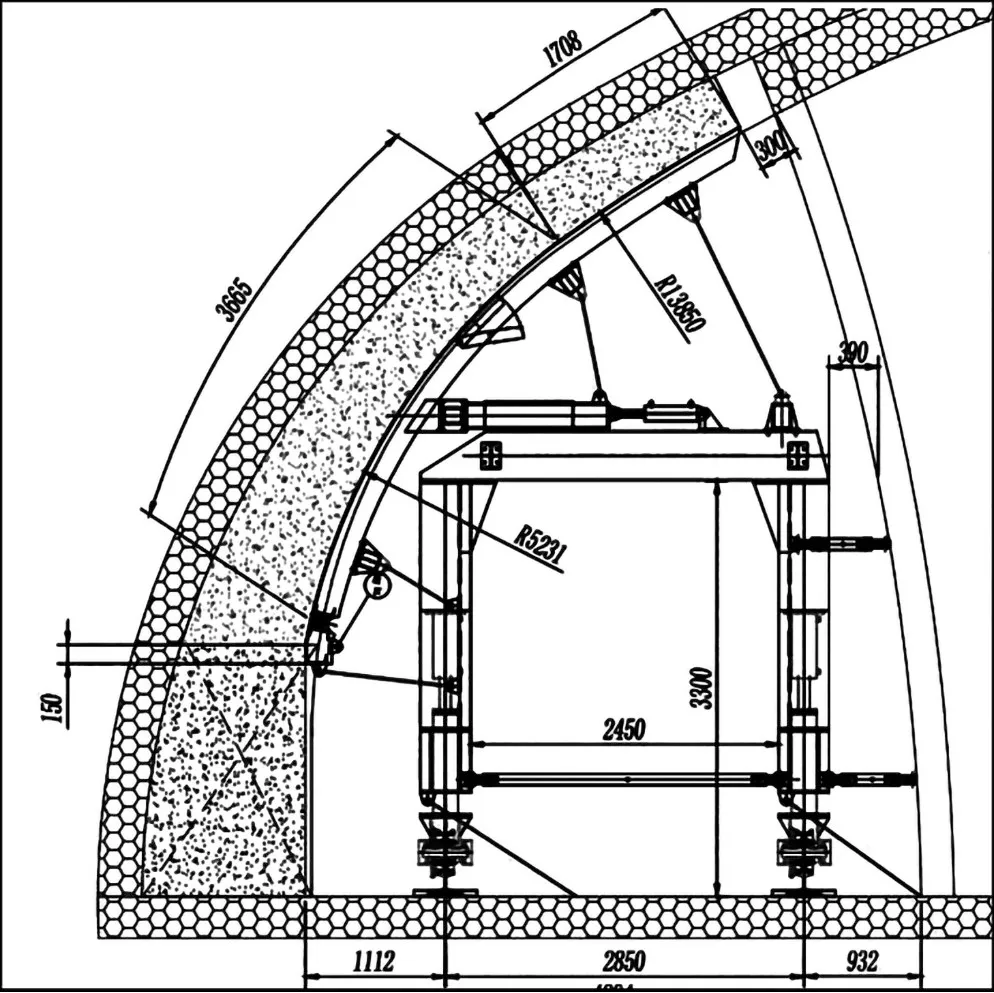

车站大拱盖左右导洞采用定制台车施工。导洞拱盖台车大样如图1 所示。

图1 导洞拱盖台车大样图(单位:mm)

左右中导洞采用拼装台架,其中钢模体系由长1000mm 厚50mm 的小钢模板组成,钢板内侧1000mm均布18#工字钢,型钢垂直分布于工字钢下150mm×150mmH 型钢。螺杆体系由6 根可调节式φ80 螺杆(3 根竖直分布,3 根斜向分布)组成,基座由25b 工字钢焊接而成。拼装台架大样如图2 所示。

图2 拼装台架大样图

3.3.1 施工工艺流程

初支平整(背后注浆)—测量放样—安装台车(拼装台架)—安装拱架—浇筑混凝土。

3.3.2 施工方法

(1)初支平整:拱盖施工前,首先进行初支背后注浆工作,并对初支表面各渗漏点进行重点注浆堵水,完成初支背后注浆工作。

(2)测量放样:拱盖施工前,测量人员对拱盖位置进行复核,并对左右导洞台车进行复核和验收,台车中线及轮廓线需符合要求。位置复核确认前,不得进行拱盖施工。

(3)拼装台架

(a)仰拱浇筑或者平整安装场地,找到隧道中心线,然后按台车门架中心尺寸铺设枕木,纵向每50~80cm 铺一个(枕木型号根据设计定);再把轨道放在枕木上,调直轨道;测量2 根轨道之间的宽度,必须与设计门架宽度符合,误差不能大于10mm。

(b)把行走轮组吊到现场,调整前后距离放好;吊下纵梁放置在行走轮组上,用螺栓连接铰耳座板;再把下纵梁和行走轮组吊起,放置在轨道上;利用工地上的钢管、角钢、槽钢,支撑下纵梁。以同样的方法组装另一边的下纵梁,在吊车起吊时,调整下纵梁的前后方向和左右宽度,使2 根下纵梁在同一断面上,符合门架中心宽度,然后加固支撑下纵梁。

(c)把门架立柱和门架横梁组装好,一起吊起,放在下纵梁上,调整距离,用螺栓固定。把门架全部组装完后,组装门架纵向连接梁,然后组装剪刀架。把所有门架部件组装好后,旋紧所有门架上的螺栓。门架上的所有螺栓必须牢固,不能有松动。

(d)在门架横梁上铺设模板,继续组装上纵梁。把上纵梁安置在相应位置,调整好尺寸。

(e)把上部小立柱分别组装在弦梁的相应位置,用吊车吊至上纵梁上,采用螺栓连接上纵梁、弦梁。所有上部小立柱和弦梁组装完毕,调整弦梁对角尺寸,控制在10mm 之内。固定上纵梁,上部部件组装完毕。调整铺设木板,采用铁丝绑扎木板,便于施工人员行走,组装和调整模板方便、安全。

(f)组装顶模板。先吊长顶模板,至上部对好,模板连接盒与小立柱、弦梁,采用螺栓连接。然后吊短顶模板,至上部对好,模板连接盒与小立柱、弦梁,采用螺栓连接。按此方法把所有顶模板组装完毕后,调整模板与模板之间连接缝隙。模板调平后,旋紧连接螺栓固定,旋紧连接盒与小立柱、弦梁之间的螺栓。把所有顶模板调整好后,准备组装边模板。

(g)组装边模板。首先把边模板按顺序吊起,吊至顶模板下,对好铰耳位置,采用销子连接。穿好两边销子,进行下一块边模板组装。以此方法组装好所有边模板,将边模板连接梁吊至相应位置,用螺栓连接固定好。把所有边模板连接梁组装完毕,开始调整边模板,按照顶模板的调整方法调整边模板。

(h)边模板调整完毕后,将液压站吊至操作平台上,加液压油,接通台车上的电源。然后组装顶升油缸、平移油缸、边模油缸、铺设油管,连接油管。油管连接完毕后,调试液压系统至正常,挂丝杆千斤、基础千斤,台车组装完毕。

(i)台车进场需报检验收,验收合格后方可进场安装。台车安装由厂家专业技术人员进行。安装完成后,须进行整体验收,包括台车中线、轮廓线等。验收合格后,投入拱盖施工使用。

4 结语

综上所述,在面对大断面暗挖施工项目时,可以利用大管棚超前支护和预应力锚杆施工技术对隧道拱顶进行试压,取得良好的应用效果。对大管棚和预应力锚杆的适应性进行技术可行性研究,期望能够提高我国的隧道建设水平,促进我国的交通行业获得良好的发展。