履带式全空间液压钻机的研制及应用

张 霄,于 昊,谭志兵,郝彭帅,万长明,李相辉

(1. 山东大学 岩土与结构工程研究中心,山东 济南 250061;2. 江西省交通投资集团有限责任公司 南昌西管理中心,江西 南昌330036;3. 山东大学 土建与水利学院,山东 济南 250061)

0 引言

公路隧道运营期间,在地下水、地应力等因素的长期作用下,断层、岩溶等不良地质段围岩逐渐发生位移并压迫隧道衬砌结构,造成衬砌结构开裂、渗漏水,甚至引发突水突泥等重大地质灾害[1]。注浆是突水突泥灾害处治的常用技术手段,通过钻孔注浆的形式在隧道周边围岩加固与堵水帷幕,达到隔断地下水通道与提供围岩稳定性的效果[2]。钻机是注浆加固工程关键钻探装备,对注浆施工效率及治理效果起决定性作用。

钻机从结构上可分为分段式钻机和履带式钻机,分段式钻机布局灵活而履带式钻机机动性强。研究人员依据矿山、隧道实际工程场景对现有钻机开展了单机系统优化和多机协同工作策略的研究。在单机系统优化方面,研究人员改进了液压动力装置的传动装置[3],优化了钻进系统的钻头螺纹[4]和拧卸系统[5]等,解决了钻机远距离行走效率低下的问题,提高了钻具的钻探效率和可靠性。在多机协同工作方面,研究人员优化了钻锚设备布局、机械臂姿态[6],并优化了多机协同控制算法[7-8],促进了复杂受限空间下钻探设备智能协同工作能力。钻机的优化大多针对露天煤矿的使用工况,而针对露天煤矿与公路隧道的注浆施工工况的较少。公路隧道设计常采用二车道加应急车道的形式,且同时需要考虑通风、防火等问题。公路隧道断面尺寸较大,一般净宽不少于10 m、净高不低于7 m,现有钻机在使用中存在以下问题:分体式钻机虽然布局灵活,但仅适于钻取2 m以下钻孔,钻凿倾角有限且不可水平转向;履带式钻机机动性能强,但机械大臂举升高度不超过4 m,水平回转范围小[9-11]。由此可见,现有钻机无法满足运营期突水突泥灾害治理中隧道内全空间钻孔作业需求,导致注浆施工效率低、治理效果差。

针对以上问题,研制了一种履带式全空间液压钻机。将升降平台、旋转钻机创新性地集成于履带式行走机构上,设置升降平台实现钻机的抬升,设置旋转钻机实现开孔姿态的任意调整,采用有限元软件对钻杆和动力头进行强度分析,建立模型计算冲击作用下的钻机的稳定性,验证设计的合理性,并将该钻机在江西南石壁隧道注浆加固工程中应用。

1 钻机结构设计

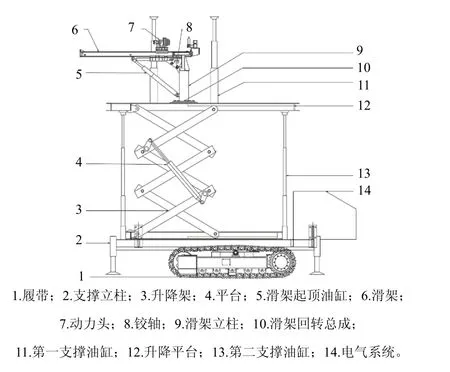

履带式全空间液压钻机(以下简称钻机)主要由动力系统、液压系统、行走支撑系统、钻进系统和电气系统等组成,见图1。

图1 钻机结构示意Fig.1 structure of the rig

1.1 动力系统

钻机的动力系统由R4105柴油、散热器、发电机和启动电源组成,通过驱动液压泵为液压系统提供动力,使各组件完成各种预定动作,同时自带发电机,为启动电源充电和为工作电器提供电力。

1.2 行走支撑系统

钻机的行走支撑系统主要由履带、升降平台及配套油缸组成。当钻取位置较低时,钻机处于收缩状态;当钻取位置较高时,升降架油缸举升钻机平台,底座油缸支撑平台保障工作稳定性,从而实现高位钻孔[12],钻机升降过程见图2。

图2 钻机升降示意图Fig.2 schematic diagram of rig lifting

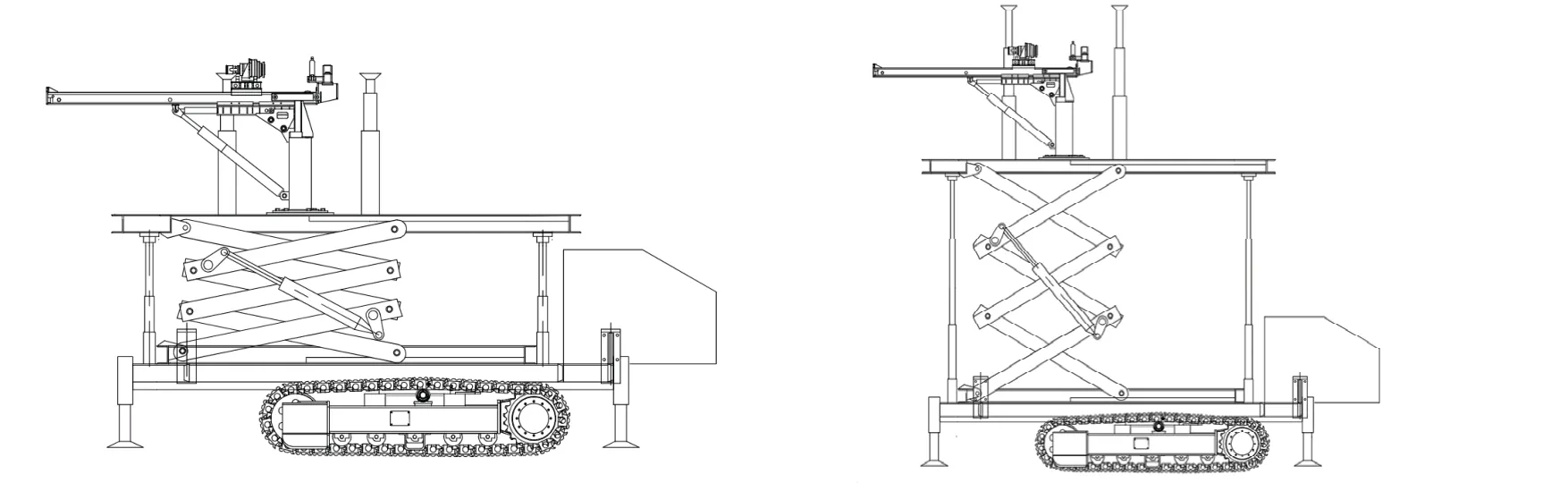

1.3 钻进系统

钻机的钻进系统固定在升降平台顶部,主要由动力头、滑架、推进总成、回转总成组成,见图3。

图3 钻进系统Fig.3 Drilling system

钻进系统工作时,动力头提供回转动力[13],推进总成带动动力头完成推进、回拉动作,通过起顶油缸推拉滑架绕铰轴转动来控制钻凿倾角在-30°~90°内调整,回转总成控制钻凿方位角在0°~180°内调整,钻凿倾角和钻凿方位角的变化范围实现了钻机的灵活性。

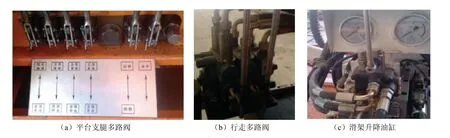

1.4 液压系统

钻机的液压系统[14]由行走回路和钻进回路组成。液压系统工作时,行走回路通过多路阀控制液压油的供给,从而实现行走支撑系统和钻进系统的工作。平台支腿多路阀通过左边一二联手柄控制平台的升降和四个支腿的伸缩,见图4(a);行走多路阀则负责履带行走装置的前进和后退,见图4(b);钻进回路通过控制滑架升降油缸控制阀来调整滑架钻凿倾角,见图4(c)。

图4 液压系统Fig.4 hydraulic system

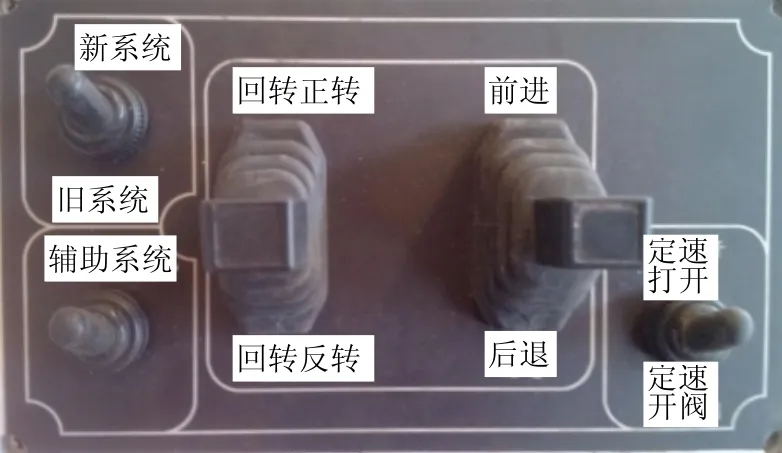

1.5 电气系统

钻机的电气系统主要由蓄电池、发电机以及有线控制器等组成。发电机由柴油机带动提供动力,蓄电池为柴油机、散热器、控制器以及其他电器提供动力。有线控制器见图5,主要通过切换不同系统、不同转向来控制钻机、行走支撑平台以及滑架的工作状态。

图5 有线控制器Fig.5 wired controller

履带式全空间液压钻机工作过程包括以下步骤:①通过行走支撑系统,将履带式全空间液压钻机行进至工作区域;②根据钻孔位置升降平台,并控制滑架和回转总成确定钻凿倾角和钻凿方位角;③控制动力头在滑架上移动至指定位置,动力头带动钻杆进行钻孔作业。

2 重要零件强度分析

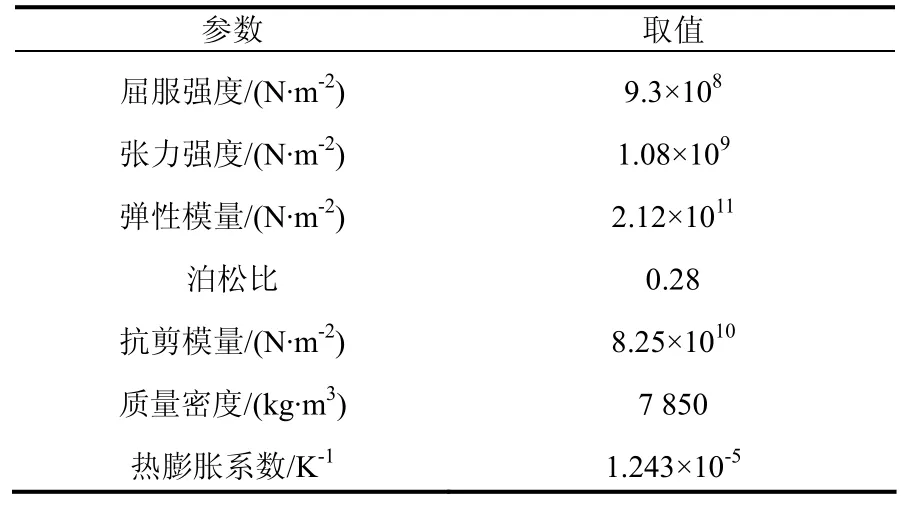

钻机在工作过程中,钻杆承受载荷最大[15],主要承受扭矩的作用,取最危险的部位进行受力分析,钻杆扭矩承载力设计值为2000 N·m。依据钻杆、动力头实物建立SolidWorks模型。模型材料选用42CrMo,该材料性质见表1。根据Solidworks Simulation模块对钻杆和动力头进行扭矩受力分析。

表1 42CrMo材料性能参数Tab.1 performance of 42CrMo

2.1 建立模型

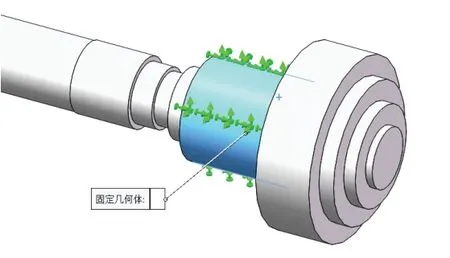

模型网格采用实体网格,所用网格器为标准网格,雅可比点为4点,节点总数为104406,单元总数为66500,网格划分见图6。对动力头上固定的面即蓝色标记面施加约束,见图7。在钻杆表面施加2000 N·m扭矩,见图8。

图6 网格划分Fig.6 meshing

图7 施加约束Fig.7 apply constraints

图8 扭矩载荷Fig.8 torque load

2.2 计算结果

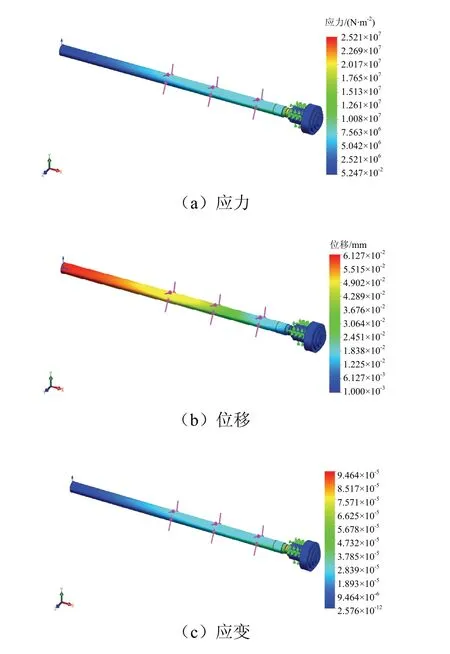

经计算可知,钻杆承受的最小应力为5.247×10-2N/m2,最大应力为2.521×107N/m2。由图9(a)可见,最大应力发生在钻杆轴径和动力头轴径最小的部位,最小应力发生在钻杆轴径和动力头轴径最大的部位;由图9(b)可见,最小位移为0,最大位移为6.127×10-2mm。轴受力最小的部位,位移最小,轴受力最大的部位,位移最大;由图9(c)可见,最小应变为2.576×10-12,最大应变为9.464×10-5。受力分析结果表明,结构运行过程中的最大应力小于材料屈服强度。因此,该材料下的钻杆结构强度刚度能够满足钻机的使用要求。

图9 结果分析Fig.9 result analysis

3 钻机动力学与运动学分析

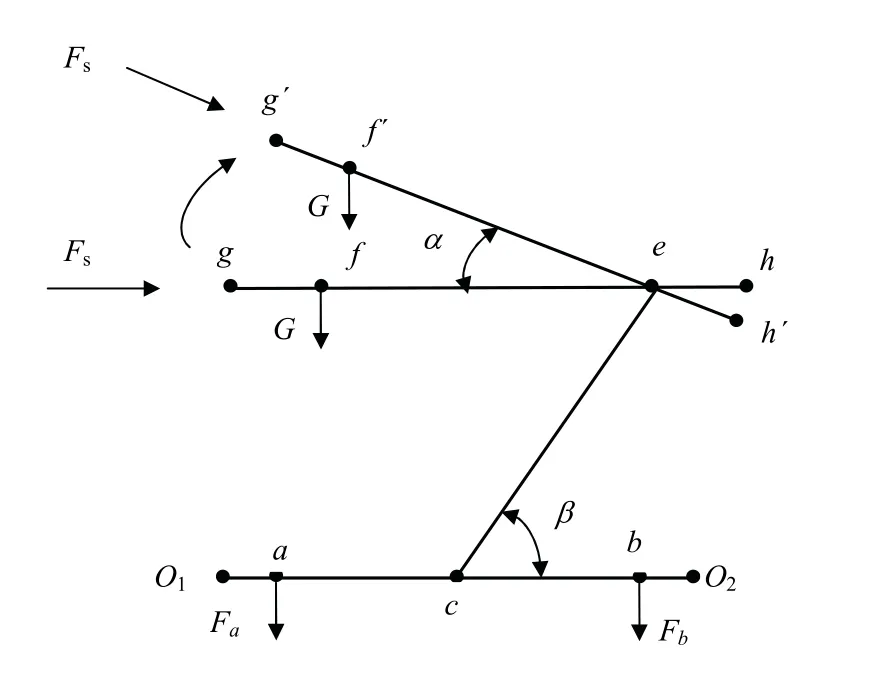

钻机工作时,钻杆的冲击力是影响钻机稳定的主要因素。当钻杆的冲击力大于钻机自重时,钻机就会产生侧翻。依据钻机结构结合文献[16]的研究方法,确立了履带式全空间液压钻机的受力模型,见图10。

图10 钻机受力模型Fig.10 force model of the rig

图10 中,线O1O2代表钻机底座,点O1、O2分别为底座的两端,点a、b分别为稳钻压力作用点;线cd代表平台举升油缸,线L代表升降平台;线ed代表滑架立柱;线gh代表滑架初始位置;线g′h′代表滑架任意工作位置;点f为钻进系统质心位置。Fs为钻机承受的冲击力,Fa、Fb分别为点a和点b的稳钻压力,N;α、β分别为钻凿倾角和平台举升油缸角,°。

由于滑架立柱相对较小,受力分析时可以忽略,简化后钻机简化受力见图11,图中线ce为平台举升油缸。

图11 钻机简化受力模型Fig.11 simplified force model of drilling rig

钻机承受冲击力时,当没有支撑立柱和第一支撑油缸时,钻机自重在底座最右侧产生的抗倾覆力矩最小。以点e和点c为力的作用点,当没有支撑立柱和第一油缸且α为0°~90°时,点O2的平衡力矩为

当钻机向右侧产生倾覆趋势时,稳钻压力主要集中在点a,Fb=0,则有

式中,lce、l2oc、lg'e分别为线段ce、线段O2c、线段g′e的长,mm。

3.1 静态稳钻压力下钻机稳定性分析

升降平台液压钻机中,钻进系统总重G为4 kN,Fs为10 kN,l2oa为3400 mm,l2ob为200 mm,l2oc为2500 mm,lce为3000 mm,lg'e为1180 mm,lf'e为150 mm,取β为25°~75°,α为0°~90°代入式(2),得到Fs随α和β的变化规律,见图12。由图12可见,β在25°~70°内,Fs随α的减小和β的增大而增大;β在70°~75°内,Fs随α的减小和β的减小而增大。当β为70°,α为0°时Fs最大,为6.380 kN。

图12 Fs 随 α 和 β 变化Fig.12 variation of Fs with α and β

3.2 动态稳钻压力下钻机稳定性分析

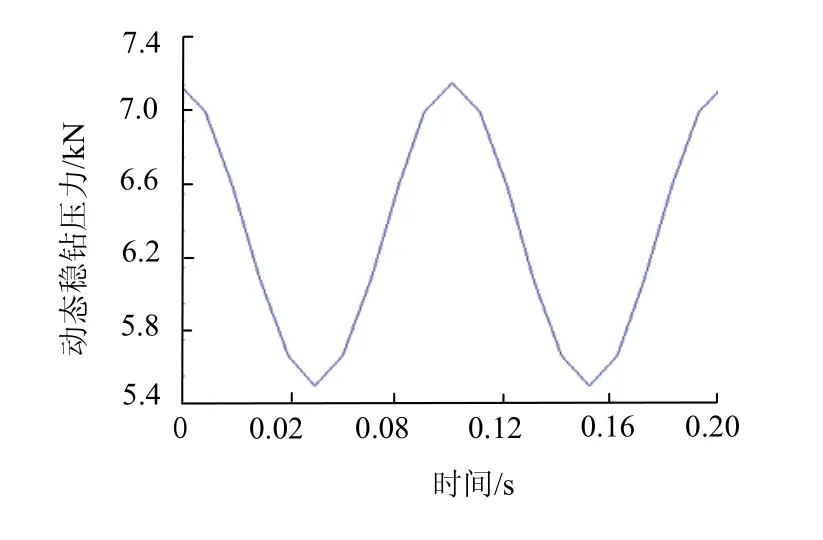

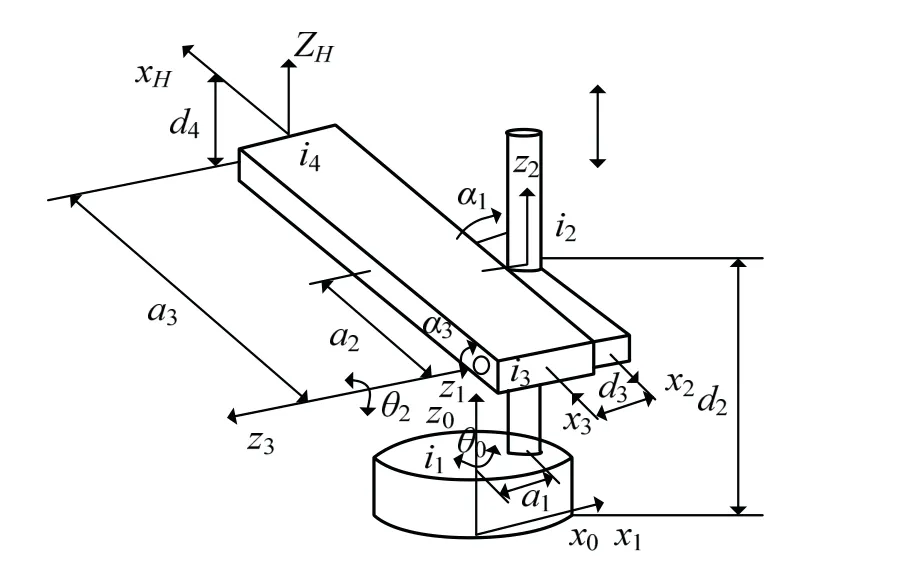

由于工况复杂多变,钻机在实际工作过程中承受的冲击力是时刻变化的。查阅有关资料得知,钻机承受的冲击频率在10 Hz左右,用简谐力Fs'=10+cos(20πt) 来替代动态冲击力。取β为70°,α为0°,对钻机进行动态稳定性分析,通过Matlab计算得到动态稳钻压力随简谐冲击力变化的规律,见图13。

图13 动态稳钻压力随时间的变化Fig.13 dynamic steady drilling pressure changing with time

从图13可以得出,钻机在动态简谐冲击力作用下所需的动态稳钻压力也呈周期性变化,最大动态稳钻压力为7200 N,并且最大动态稳钻压力大于最大静态稳钻压力。因此为了钻机的稳定性,本文在升降平台上方设计了3个第一支撑油缸,工作时支撑住隧道上方;在底座设计了4个支撑立柱支撑地面;同时在底座与升降平台之间设计了4个第二支撑油缸,见图2。钻机承受冲击力时,3个第一支撑油缸和4个支撑立柱所提供的稳钻压力大于最大动态稳钻压力,保证了钻进系统行使钻取功能时整个钻机的稳定。

3.3 钻机运动学分析

钻机的调节运动由升降平台的升降运动、回转总成的旋转运动和滑架的上下转动组成。升降平台的升降运动由平台举升油缸实现,回转总成的旋转运动通过螺栓缩进固定,控制钻凿方位角使其可在0°~180°之间调整,滑架通过起顶油缸推拉使其绕着铰轴上下转动,使得滑架的钻凿倾角可在-30°~90°之间调整。

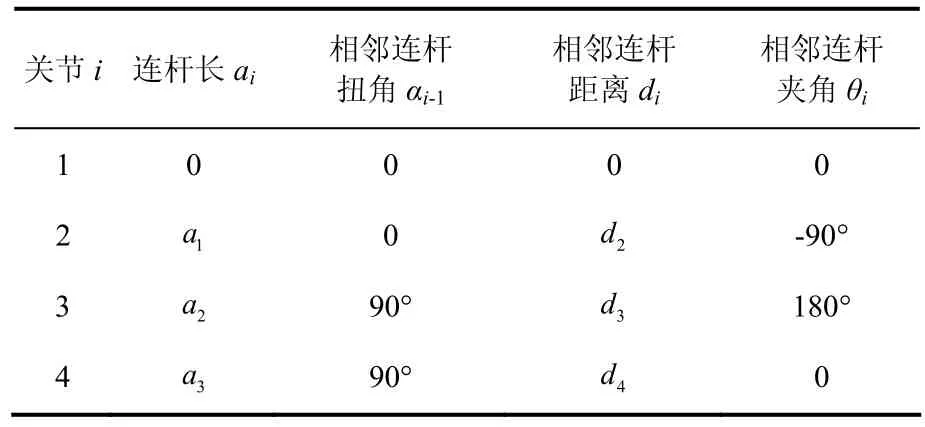

辛德忠[17]在其研制的一种新型的全方位钻机钻孔姿态调节装置中采用D-H分析法对其全方位调节装置机构运动学进行了分析。以D-H分析法为基础建立钻机运动学模型,见图14,机构连杆各参数见表2。

表2 连杆参数Tab.2 parameter list of connecting rod

图14 钻机运动学模型Fig.14 kinematic model of rig

相邻两连杆坐标变换矩阵为

将表2中的各连杆参数值代入式3中可求得钻机初始位置相对于基准坐标系坐标变换矩阵,对比末端端点坐标的矩阵为

得到钻机相对于基准坐标系的三个坐标分量分别为

参照该方法,将钻机基本参数代入钻机运动学模型,利用Matlab求解,可得出钻机的有效工作空间,见图15。通过升降平台升降运动可

图15 钻机有效空间三维视图Fig.15 three-dimensional view of the effective space of rig

实现钻机垂直工作范围为3~9 m,通过滑架起顶油缸伸缩、铰轴转动可实现钻凿倾角-30°~90°运动,通过滑架回转总成可实现钻凿方位角0°~180°运动,因此,该履带式全空间液压钻机可钻取3~9 m内的任意孔。

4 工程应用

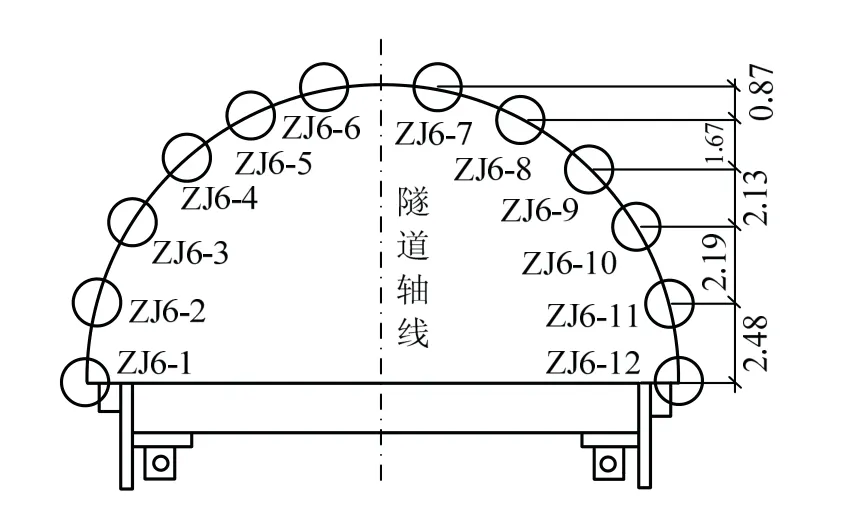

南石壁隧道位于大广高速,地处上高县南港镇南港水库与新余市分宜县洞村乡苍上村之间。南石壁隧道为分离式隧道,全长924 m,最大埋深约为110 m,建筑限界净高为10.75 m,净宽为5.0 m,断面采用三心圆曲墙式衬砌。该隧道在2008年、2010年、2012年、2014年、2015年经历过5次重大灾害,二衬开裂涌水、突泥、山顶出现塌坑、仰拱隆起渗流等灾害相继发生。针对工程地质条件及工程难点,依据涌水治理方案,为保证注浆封堵效果,采用了精细化过程控制注浆技术[18-19],注浆钻孔设计见图16。

图16 左洞ZW-2 B段径向注浆钻孔开孔断面(单位:m)Fig.16 sectional view of the left hole ZW-2 section B radial grouting borehole opening(unit:m)

由图16可见,钻孔ZJ6-6、ZJ6-7、ZJ6-5、ZJ6-8、ZJ6-4、ZJ6-9的位置较高,注浆钻孔施工过程中,普通液压履带钻机换杆长仅为3~4 m,无法实现侧拱、拱顶部分的钻孔。为解决此问题,采用履带式全空间液压钻机,保证钻孔施工顺利进行,施工过程见图17。

图17 履带式全空间液压钻机施工现场Fig.17 Construction site of crawler full space hydraulic drilling rig

采用检查孔法对注浆封堵效果进行检查,见图18。检查结果表明:岩溶裂隙、溶洞被浆液完全充填,检查孔取芯率约90%,基本无渗水现象,证明履带式全空间液压钻机能在复杂条件公路隧道运维中发挥作用。

图18 检查孔岩芯Fig.18 check of hole core

5 结论

(1)研制了一种履带式全空间液压钻机,其特点在于将升降平台、旋转钻机集成于履带式行走机构。升降平台使钻机实现了3~9 m范围内收缩、抬升;旋转钻机使钻机实现了在-30°~90°钻凿倾角和0°~180°钻凿方位角范围内可调。

(2)在最大设计承载扭矩作用下,钻杆和动力头的应力、应变、位移均在允许范围内,符合材料强度、刚度使用要求。

(3)油缸举升角度β为70°,钻凿倾角α为0°时,稳钻压力达到最大动态稳钻压力。此时,第一支撑油缸和支撑立柱提供的稳钻压力大于最大动态稳钻压力,满足钻机工作时的稳定性需求。

(4)履带式全空间液压钻机在江西南石壁隧道注浆加固工程的应用证明该钻机在实际工程中的应用价值。