舵机液压系统优化设计

罗超勇

(福建省港设船舶检验有限公司,福建 福州 350015)

船舶必须配备控制航向的设备,以便具有良好的操纵性。大多数船舶使用舵作为控制航向的设备。舵机包括使舵动作的动力设备、转向机构和向舵杆施加扭矩的部件。严格来说,舵机是使方向舵能够动作的动力设备,但船舶通常习惯将整个操舵装置简称舵机。

舵机分为电动舵和液压舵机,大多数现代船舶使用液压舵机。液压舵机利用液体压力使舵旋转。其结构由两个或四个带活塞的液压缸组成,所有液压缸和管道都充满液压液体,各管都与电动泵连通。

当转动舵时,操舵器指示电动泵转动,电动泵开始吸排液体,使活塞一前一后移动,从而带动连接在舵柄上的活塞杆前后移动,从而达到转动方向的目的。这种转向机构相对简单、省力、效果好、精度高,因此现代船舶大多使用这种装置。因此,本文以散货船上使用的SYYS180-160 液压舵机作为分析对象。SYYD180-160液压转向器由两套交流电动转向器动力柜、转向控制台、电控启动箱、转向器室控制箱和叉式转向机构组成。

1 舵机主要部件简介

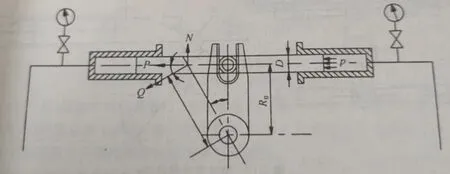

拨叉式转舵机构如图1 所示,一对油缸使用同一个柱塞。柱塞的中间插入并固定一个圆柱形销钉。销的上下两端通过免油轴承设置圆柱滚轮。当柱塞移动时,滚轮围绕圆柱销旋转,同时在舵柄上下端部的叉形滑槽内滚动。

图1 拨叉式转舵机构

拨叉式转向机构组的单舵传动系统包括一个推舵装置和一个单舵舵柄,在油的进出口安装有一个手动隔离阀。推式舵机是将液压能转化为机械能,去驱动方向舵的驱动装置,本拨叉式推舵装置就是活塞在液压缸中往复运动,通过拨叉式舵杆的转向力矩输出。推舵装置本身可以保证±36.5°角的极限,推舵装置配有放气阀、压力表阀和机械角度指示器刻度盘,本推舵装置具有结构简单、工作可靠、扭矩输出特性好的特点。

2 液压系统工作原理

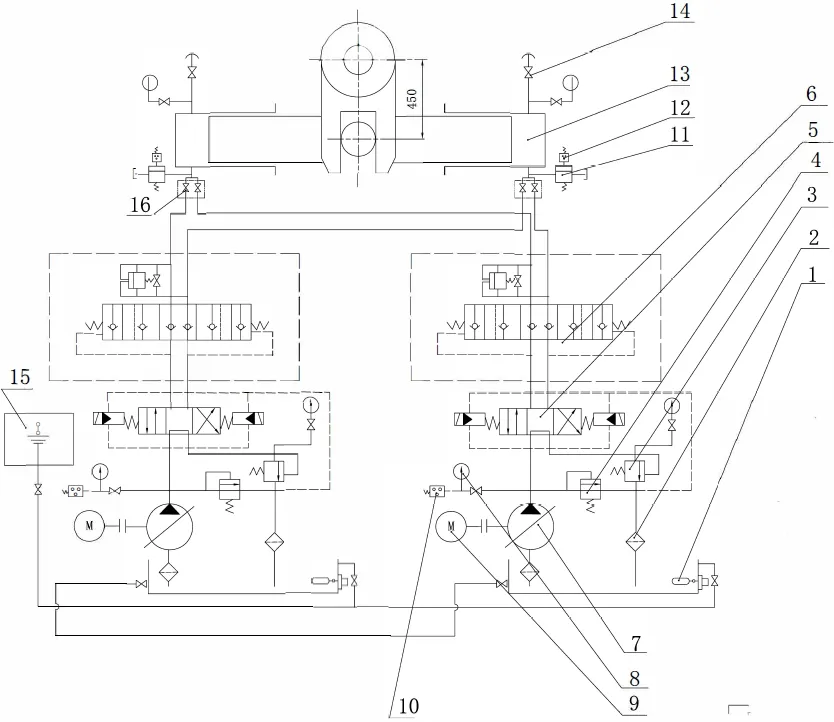

本舵机液压系统原理(见图2),它主要由拨叉式转舵机构组、电控舵机动力柜和操纵台的电气控制组成,当驾驶台操纵台启动电动泵后,泵的高压油经电液阀、背压溢流阀、回油滤器后回至油箱,驾驶台操纵台手动操纵后三个四通阀或转向手柄则电磁(液)换向阀换向,油泵打出的高压油经换向阀,舵机专用阀和手动隔离阀,至推舵油缸,使舵按操舵方向偏转.当松开操舵手柄,舵就停止在所操舵角上(当采用随动操舵仪操舵时,操舵手柄转至要求的操舵角,则推舵装置会自动停止在规定的舵角上)而推舵装的回油经过手动隔离阀,舵机专用阀和换向阀,背压溢流阀,回油滤器,回至油箱。舵机舱内的简易操舵箱也能实现电动机泵组的启动和简单操纵。

图2 液压系统原理图

图3 油缸工作简图

3 主要阀件的作用

3.1 舵机专用阀组

该阀组包括主阀和双向安全阀。主阀具有锁舵和改善负转矩工况的作用。当操纵舵手柄后主阀芯移动,舵机专用阀处于工作位置,高压油通过主阀芯单向阀进入手动隔离阀和推舵油缸。回油通过主阀芯与阀体组成的环形通道流出主阀芯。由于主阀芯的移动位置受弹力和进油压力的控制,当进油压力过低时,主阀芯的移动位置不能达到极值位置,而回油环通孔的尺寸因某一浮动位置进油压力的大小而不同。也就是说,产生一个可变节流口来限制和防止回油速度。当舵叶在动水力矩的作用下,推舵装置柱塞的运动速度快于油泵供油速度时,主阀入口压力很低,甚至产生负压。此时,主阀芯在弹簧力的作用下向复位方向移动,关小回油口。这样就限制了推舵装置中柱塞在水动力力矩作用下的运动速度。当水动力油箱发生变化时,主阀芯自动调节节流口,使舵叶即使在水动力的作用下也不会快速移动和爬行。双向安全阀为两套弹簧阀芯,可独立调节舵推装置两侧压力。双向安全阀在不转向时起保护舵、舵推装置和管路的作用。

3.2 手动隔离阀

安装在油缸两端,手动控制和隔离每套动力柜的作用。

3.3 低压溢流阀

用于保证电液换向阀所需的最小控制压力。

3.4 回油滤器

用于液压油回油的过滤,以确保系统油的清洁度,每个动力柜都配有浮球液位报警器,当液压低于设定油位时,驾驶室操纵台会发出报警信号。而两台动力柜之间用连通管联接,确保油位高度基本一致。

4 主要部件的优化设计

舵机是保证船舶操纵性能确保航行安全的重要设备。所以在《国内航行海船法定检验技术规则》中对舵机提出了明确的要求:主操舵装置和舵杆应有足够的强度,并能在船舶最大航海吃水和以最大营运前进航速前进时将舵自一舷 35°转至另一舷 35°,并在相同条件下在不超过 28s 内将舵自一舷 35°转至另一舷 30°;人力操舵装置只有当其操作力在正常情况下不超过 160N 时方可装船使用。

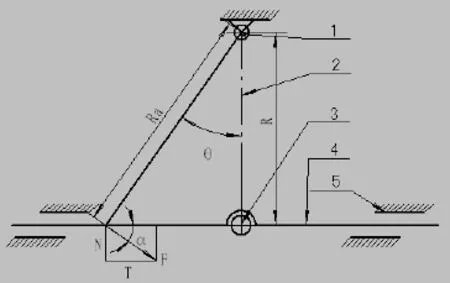

舵机的技术参数:公称扭矩 160 kN.m;满舵角度 ±35°;转舵时间《28S;D:柱塞直径 180mm;R:舵柄半径 450mm。

4.1 油泵和电机设计

4.1.1 油缸最大工作压力 Pmax 设计

公式中 Mn:公称扭矩 160kNm a:满舵角

D:柱塞直径 180mm R:舵柄半径 450mm

根据液压原理图,可知,油缸工作压力 P1 为ΔP 加压力损失等于 1.2MPa,则最大工作压力为 P=ΔP+P1=11.7+1.2=12.9 MPa

4.1.2 最大工作流量 Q 设计

V:舵自一舷35°转至另一30°时对应的油缸变化容积

取油缸和管路的容积系数均匀为 0.98,油泵的工作流量为Q=31.3/(0.98×0.98)=32.6 L/min

因此液压系统选择了40SCY14-1B 油泵,排量 40mL/r,当工作转速 1460rpm 时,油泵流 量 Q=40×1460×10-3=58.41 L/min,满足要求。

4.1.3 油泵的电动机功率 设计

式中:P:舵机最大工作力12.9MPa Q:油泵工作流量32.6 L/min

i:电动机过载系数取1.3 η:油泵总效率 取η=0.8

因此液压系统选择了 Y160M-4-H 船用电动机,额定功率 11kW。

4.2 液压油管内径与壁厚设计

4.2.1 液压油管内径 d 设计

式中:Q:油泵工作流量 32.6 L/ min

d:油管内径 mm

V:油在管内的允许流动速度 m/s

压力油 管 V=4m/s,回油管 V=3m/s,吸油管 V=1.2m/s

因此液压系统实取压力、回油管为 32×4mm,吸油管为 48×3mm。

4.2.2 液压油管壁厚δ 设计

油管基本计算壁厚按 CCS Ⅰ级管系的要求进行计算。

P:设计压力,p=1.25 Pmuz=1.25×12.9=16.125MPa

D: 油管外径 32mm,e:焊接有效系数,1;

Rm:油管材料的抗拉强度下限

油缸材料选用20# 无缝钢管,查资料可得:Rm=410MPa Reh=235MPa

c:腐蚀余量液压油管系取 0.3mm

另外,油管最小壁厚,应符合下式规定

考虑脉动影响,实际取油管厚度 4mm 满足要求。因此液压系统选取压力油管为Φ32×4。

4.3 油箱大小设计

式中:V:油箱最低容量,Q总:液压系统中各油泵的额定流量之和。Q总=2×32.6 L/min

VL:系统工作时,油缸和油管内最大和最小储油量差值,因油缸和油管尺寸不大,取 VL=O ;K:系数,取K=4。

该液压系统实取油箱尺寸为 605×705×1250mm,系统共 2 个油箱,所以油箱的容量为2×605×705× 1250×0.8×10-6=853.1L。

5 结束语

随着航运业的不断发展,船舶越来越大型化,而大型船舶几乎全部采用液压舵机。本文通过介绍了散货船上使用的SYYS180-160 型液压舵机的液压原理,详细地分析了油泵和电机的计算、液压油管的管径计算和选取、油箱容积计算和选取,为舵机的液压系统的优化设计选型提供指导依据,保障了舵机液压系统工作的稳定性和可靠性,为船舶的航行安全保驾护航。