激光选区熔化成形316L/IN718 混合粉末工艺研究

杨 炫,韩保红,赫万恒,张敦絮

(陆军工程大学石家庄校区车辆与电力工程系,河北 石家庄 050000)

0 前 言

1987 年日本学者新野正之与平井敏雄等人为解决航天飞机的热防护系统问题,首次提出了功能梯度材料(functionally gradient materials,FGM)的概念[1],即在高温气体接触侧采用陶瓷耐高温材料,而在液氢冷却的一侧采用金属材料来保证其力学强度和热传导性。FGM 可以满足在同一零件上应用不同的材料,能够极大地改善单一材料的性能,使之满足耐高温、电、磁等诸多严苛条件,因此在航天航空、冶金、医学等领域有着至关重要的作用[2-4]。激光选区熔化(Selective laser melting,SLM)是一种重要的增材制造方法,通过激光束选择性地熔化连续粉末层,可实现复杂结构金属构件的直接成形[5],相较于传统加工工艺,SLM 具有设计自由度高、近净成型、材料利用率高和生产灵活性等诸多优势,但是受制于其铺粉原理,该技术不易在成形过程中按需自由布置不同种类的材料,难以自由制造梯度功能材料。因此目前功能梯度材料增材制造工艺方面的研究主要集中在激光净成形技术(Laser Engineering Net Shaping,LENS)。席明哲等[6]采用LENS 制备了316L 不锈钢/镍基合金/Ti6Al4V 梯度材料。美国Sandia 国家实验室的Griffit 等[7]采用LENS 制备了SS316/In690 梯度材料,并研究了其组织结构、气孔率、成分分布以及铁素体含量等内容。Zhong 等[8]制备了Stellite6/WC 梯度材料并研究了其组织结构、硬度以及WC的相变、分解与再沉淀情况。Lin 等[9,10]主要针对不锈钢、钛合金和高温合金等材料,基于LENS 技术制备了316/Rene88DT、TC4/Rene88DT 等梯度材料,研究了材料的微观组织、显微硬度等情况,讨论了组织的CET(Columnar to equaxied transition)转变以及定向外延生长(Continuous epitaxial columnar growth)。

国内外大多数学者采用LENS 技术制备梯度功能材料,但是此技术制作的梯度功能材料往往精度不高,而运用SLM 技术制备的功能梯度材料的精度远远高于用LENS 技术制备的功能梯度材料。目前在高精度梯度功能材料的SLM 成形工艺方面开展的研究工作相对较少,主要是因为SLM 采用的是铺粉方式而不是同轴送粉的方式,这就导致成形步骤比较繁琐,然而除开繁琐的步骤,从理论上来说SLM 是可以成形功能梯度材料零件的,但是由于成形梯度材料的2 种或者多种粉末的物理及化学性质不同,混合后成形出致密零件的参数是未知的,当不同比例层的混合材料的工艺参数不合适时,不同比例层材料结合的界面性能就会很差,从而无法成形高精度功能梯度材料。采用SLM 成形高精度功能梯度材料的关键难点在于找到每层不同比例的混合材料的最佳的工艺参数,故以2 种材料按照体积比316L 不锈钢粉末:10%的IN718 粉末=9:1 的比例的最佳成形工艺参数开发为例,后续不同比例的混合粉末的SLM 最佳工艺参数可以按照此方式逐一寻求,从而最终成形高精度的316L/IN718 功能梯度材料。本工作选取316L 不锈钢粉末和IN718 粉末作为原材料混合,根据SLM 逐层叠加的制造原理,对316L/IN718 的激光选区熔化工艺进行系统的研究探索,主要通过固定激光功率、选取不同扫描速度和扫描间距等主要参数,先后进行单熔道实验、单层多熔道实验及块体实验来确定316L/IN718 激光选区熔化成形的最佳参数,为下一步SLM 制备316L/IN718 梯度材料提供数据基础与参考。

1 试 验

1.1 试验材料

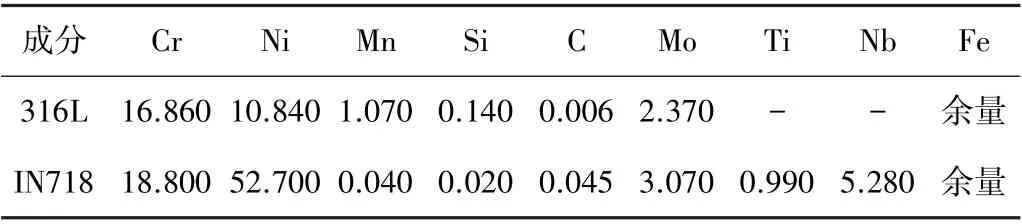

试验材料选用气雾化法制备的316L 粉末和IN718粉末,其直径均为15~53 μm。这2 种粉末的成分见表1。将2 种材料按照体积比316L 不锈钢粉末∶IN718粉末=9 ∶1 的比例放在一起,然后用VH-5 型V 型混合机将混合粉末均匀混合。由于粉末粒度比较小,很容易吸收空气中的水分,导致粉末的流动性下降,影响铺粉的平整度,从而影响成形质量,故试验前将粉末放入80 ℃的真空干燥箱干燥2 h,同时用除湿机将环境湿度降至45%以下,避免粉末取出时再次吸潮而影响成形质量导致试验结果出现偏差。

表1 所用粉末的化学成分(质量分数) %Table 1 Chemical composition of powders used(mass fraction)%

1.2 SLM 成形试验

采用FF-M140 金属激光选区熔化成形设备,该设备由光路组件、气体保护组件和成形室组成。激光器采用500 W 光纤激光器,振镜扫描速度为0~7 000 mm/s,连续可调,聚焦光斑直径为20~50 μm,最大成形零件尺寸为140 mm×140 mm×100 mm。进行单熔道试验时,选取参数变量为扫描速度,扫描功率为固定值200 W。进行单层多熔道路试验时,在单熔道路试验得到的工艺窗口内,选取扫描速度和扫描间距为参数变量,其余参数为固定值。在制备块体时,铺粉厚度设定为0.03 mm,扫描方式为棋盘格,在每个棋盘格内均匀分布扫描迹线,相邻棋盘格间扫描迹线旋转90°,相邻层间整个棋盘格旋转67°。选用不锈钢基板,试验前用无水乙醇对基板表面进行预处理清洗,并将基板的预热温度设定为80 ℃。

块体打印完成后用线切割机把块体从基板上分离下来然后用阿基米德排水法,测量出块体的致密度。

1.3 测试表征

单熔道试验完成后,取下基板,用毛刷刷干净单熔道附近的粉末,然后用酒精清洗,晾干后放在4XB 金相显微镜下放大100 倍观察单熔道形貌。单层熔覆层形貌的表征方法也同上。

2 试验结果及分析

2.1 单熔道扫描成形

在SLM 成形过程中三维实体零件是通过一层层二维平面堆积而成,而每个平面又是由单条熔道填充的,一条稳定连续的熔道才能保证与相邻熔道良好搭接以及层与层之间的结合,因此单条熔道的形貌特点对最终成形件的致密度影响至关重要。SLM 成形件的致密化程度受微熔池的温度、液体流态的影响,主要影响的工艺参数有激光扫描速度v和扫描功率P。为了统一比较,引入公式激光线能量密度(单位:J/mm)=激光功率(单位:W)/扫描速度(单位:mm/s)即L=P/v,设置多组不同的单熔道扫描研究316L/IN718 混合粉末的熔化特性,采用的具体工艺参数如下:激光功率设置为200 W,激光扫描速度为100~1 600 mm/s,316L/IN718混合粉末SLM 单熔道工艺参数如表2 所示,先将基板用砂纸打磨,之后用无水乙醇清洗,直至基板待加工区域表面没有明显的划痕。固定基板后,用筛子在基板上铺一层粉末。

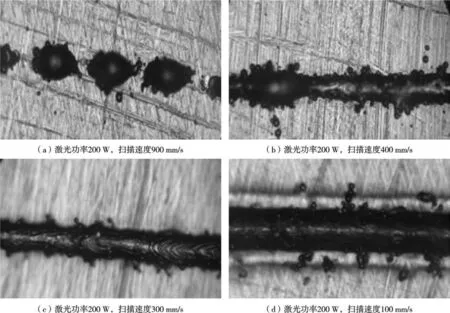

在不同参数下进行316L/IN718 混合粉末的单熔道试验,单熔道成形工艺窗口如图1 所示,图中符号五角星“★”表示单熔道成形能量过高产生过烧现象;矩形“□”表示成形单熔道效果最好,熔道连续平直规则;三角形“▲”表示成形效果好,熔道偶尔有断裂扭曲球化;圆形“○”表示成形效果最差,球化严重,基本不形成熔道。根据熔道形貌特征的不同,单条熔道可分为4个典型的形貌,如图2 所示。

图1 单熔道扫描工艺窗口Fig.1 Scanning process window of single layer melting track

图2 典型单熔道形貌光镜图Fig.2 Typical single-channel photo micrograph

类型1:未形成连续稳定的熔道,且熔道中存在大量的球化现象。如图2a 所示。这主要是因为此时激光功率较小,同时扫描速度较快,进一步导致了熔化能量不足,从而使得粉末颗粒不能完全熔化,熔道中的液态金属较少而导致熔道不连续;同时液态金属极大的毛细力和强烈的对流作用导致熔道产生大量的球化现象。

类型2:熔道形状不稳定,偶有断裂直线型、波纹型的熔道,如图2b 所示。此时改变扫描区域激光扫描速度,通过激光扫描速度的减小使得相应的激光线能量密度增加,但仍有未完全熔化的粉末。高温熔化的粉末为了达到表面能量最低而具有收缩成球体的趋势。

类型3:形成连续稳定的直线熔道,如图2c 所示。这主要是由于激光功率和扫描速度匹配性良好,具有适中的能量输入。此时金属粉末可以充分地熔化,熔池非常稳定,形成了比较稳定的熔化、湿润和凝固过程。因而此时的单熔道具有光滑、平整、连续和稳定的特点。通常情况下,该类型对应的参数是优化之后的工艺参数窗口,可以用来成形最终的结构和零件。

类型4:熔道过烧,熔道常出现明显的过度烧蚀痕迹。如图2d 所示。这主要是因为激光功率太大而激光扫描速度太小,导致能量输入过高。该类型对应的参数形成的熔道虽然金属粉末可以完全熔化,但是由于激光能量过高,熔池温度远远超过材料的熔点,在短时间内发生了氧化,同时熔池在高温下沸腾,飞溅出细小颗粒,凝固后在熔池附近发生了球化,且激光的热影响区显著增大,从而造成了极大的残余应力和熔池的不稳定性,因此,熔道变得发黑,热影响区明显,且熔道周围有小球化颗粒。

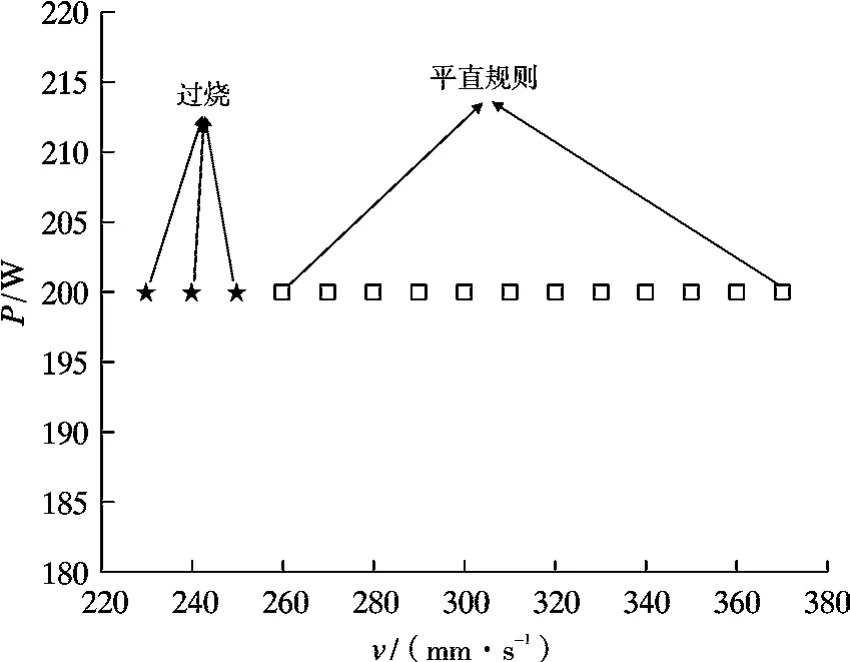

为了更精确地找到单熔道试验的最佳参数,继续设置了15 组不同的P/v数组合,固定功率为200 W 不变,扫描速度从230 mm/s 到370 mm/s 以每组10 mm/s的增量进行试验探索,结果如图3 所示。由图3 可知,在优化的工艺窗口内,随着扫描速度的不断增加,激光能量逐渐减小,熔道逐渐从过烧到规则平直。

图3 优化的单熔道扫描工艺窗口Fig.3 Optimized scanning process window of single layer melting track

结合图1 和图3 可知,当激光线能量密度较低(L≤0.54 J/mm),即激光功率较小、扫描速度较大时,有大量颗粒未熔化,球化严重,各球化部分形成孤岛,难以形成连续的熔道。随着扫描速度的减小,激光线能量密度增大,当0.54 J/mm≤L≤0.76 J/mm 时,粉末熔化完全,熔道呈规则直线型,成形效果最好。当继续减小扫描速度,增大激光线能量密度,即L≥0.76 J/mm时,则出现过烧现象,熔道发黑,熔道热影响区明显,且周围有球化小颗粒存在。由此可知最佳的激光线能量密度范围为0.54~0.76 J/mm。

2.2 单层扫描成形

由于单条熔道的形貌与宽度随着激光能量输入的变化发生显著的变化,一般来说,激光能量输入越大,熔道的宽度越宽,从而导致其搭接为平整光滑的单层面时所需的激光扫描间距也不尽相同,所以在不同的激光功率与激光扫描速度的结合下,最优的扫描间距也不一样。理论上来说,在扫描间距合适的条件下,可以成形出表面平滑的单层熔化层。

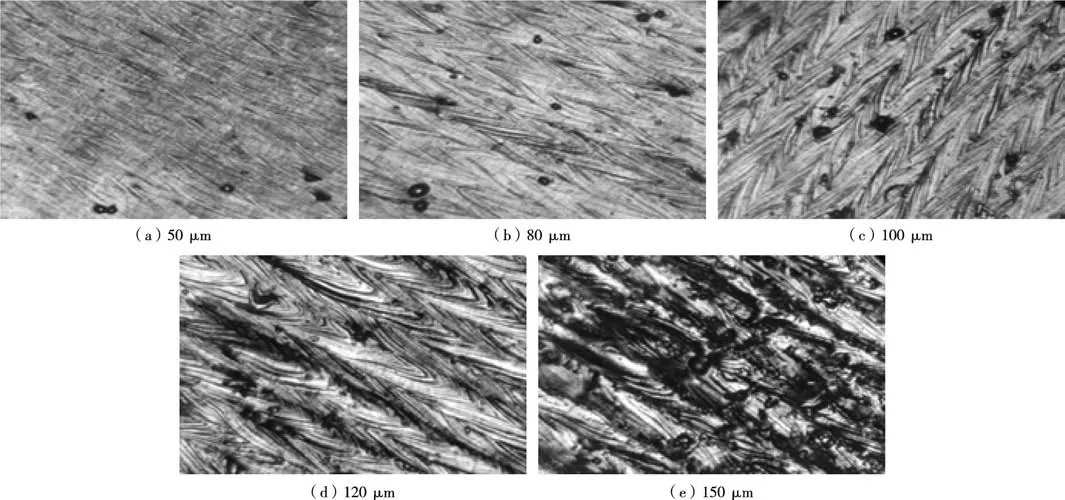

通过上述单熔道扫描工艺的研究,确定了一个比较优化的工艺窗口,即激光功率为200 W,激光扫描速度为260~370 mm/s,由于优化后的激光功率与激光扫描速度组合形式较多,为了减少研究的工作量,选取激光功率为200 W,激光扫描速度分别为260,280,300,320,350 mm/s 5 个组合,来研究扫描间距对单层扫描成形的影响。激光扫描间距分别为50,80,100,120,150 μm。单层扫描结果如图4 所示。

图4 不同参数组合的单层扫描试验结果Fig.4 Single-layer scanning test results of different parameter combinations

为了具体研究不同扫描间距对扫描成形的影响,挑选一组最具代表性的参数组合进行结果分析,即激光功率为200 W,扫描速度为280 mm/s,扫描间距分别为50,80,100,120,150 μm。单层扫描结果如图5 所示。当激光间距较小时(50 μm),熔覆层中熔道之间的搭接率可以达到50%以上,单层表面比较平整光滑,熔道和熔道之间搭接良好,但是单层熔道有发黄的现象,这是因为激光间距较小,熔道还没来得及冷却,温度还比较高的时候,激光已经开始作用于相邻的熔道,而此时的熔道和前一个熔道搭接率过高,导致部分熔道重复熔化而产生过烧的现象,所以整个单层的熔道表面整体发黄,如图5a 所示。当激光扫描间距增加至80 μm 时,熔覆层中熔道之间的搭接率减少至40%左右,单层熔道过烧的现象消失,单层比较平滑如图5b 所示。随着激光扫描间距进一步增加至100 μm 时,熔覆层中熔道之间的搭接率为30%左右,单层表面不够平整光滑,光滑度下降,熔道和熔道之间形成起伏的“山峰状”如图5c 所示,这是因为搭接率降低,熔道和熔道之间搭接不良从而形成表面不平整起伏的山峰状。此外,在熔覆层中可以明显地发现球化现象。由于山峰平面和球化现象的发生,在多层扫描的情况下会导致孔隙的产生,从而降低SLM 成型件的致密度和性能。当激光扫描间距增大至120 μm 时,熔覆层中的熔道之间的搭接率为20%左右,单层表面平整度进一步降低,球化现象进一步增加,如图5d 所示。当激光扫描间距增大至150 μm 时,熔覆层中熔道之间的搭接率不足10%,熔覆层中基本上都是未连接的熔道,如图5e 所示。同时单层表面的平整度变差,相邻熔道之间出现明显的凹陷区域。这样,在多层制造时,层与层之间会由于各部分高度不平产生孔隙,不利于成形。因此在此组扫描功率和扫描速度的参数组合下,优化后的扫描间距是80 μm。

图5 激光功率P=200 W,激光扫描速度v=280 mm/s 时,不同扫描间距下几种典型熔覆层形貌Fig.5 Several typical cladding layer morphologies at different scanning spacing(Laser power P=200 W,laser scanning speed v=280 mm/s)

2.3 块体成形

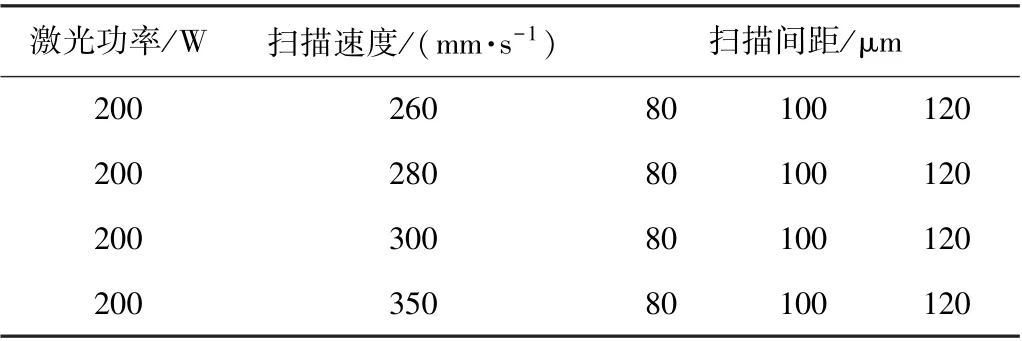

通过上述研究,获得了优化的激光功率-扫描速度-扫描间距的窗口,在此基础上进行块体成形研究,选取如表3 所示的块体成形工艺参数成形试样,采用0.03 mm 作为铺粉层厚,试样尺寸为10 mm×10 mm×10mm。将成形试样从基板上切下后进行清理,使用排水法测量试样致密度,4 次测量取平均值作为结果。

表3 块体成形工艺参数Table 3 Block forming process parameter

为了更直观地表现工艺参数和成形质量的关系,可以把工艺参数归纳为一个参量:激光体能量密度,用字母E来表示。E代表激光体能量密度的大小,是SLM成形性关键因素[11]。单位为J/mm3,定义公式为:

式中:P为激光功率,W;v为扫描速度,mm/s;H为扫描间距,μm;D为扫描层厚,μm。

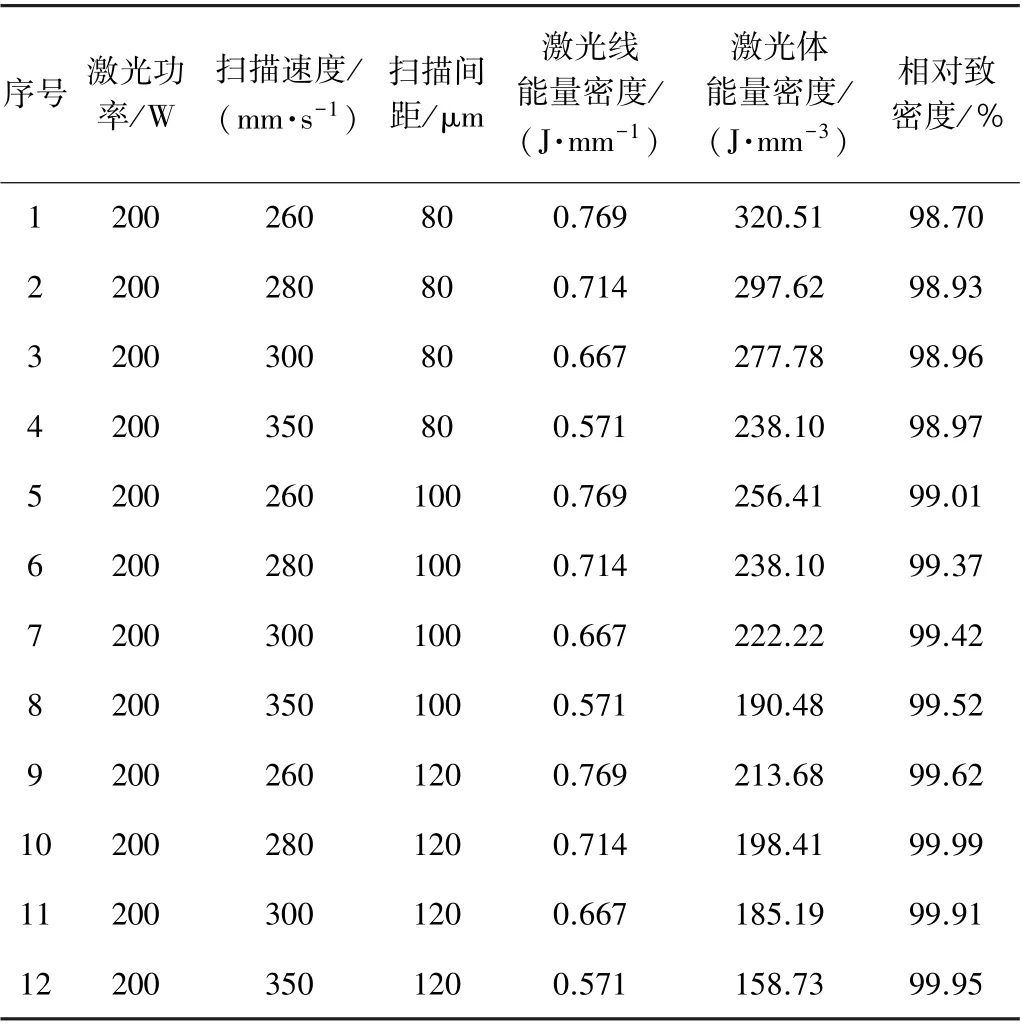

表4 为块体成形研究的统计结果。从表4 可以看出试样的相对致密度高于98%,最大相对致密度为99.99%,几乎完全致密。最大相对致密度时采用的工艺参数如下:激光功率为200 W,激光扫描速度为280 mm/s,扫描间距为120 μm,铺粉层厚为0.03 mm。块体的致密度受多个成形参数影响,并且这些参数也相互关联。

表4 块体成形研究统计结果Table 4 Statistical results of block forming studies

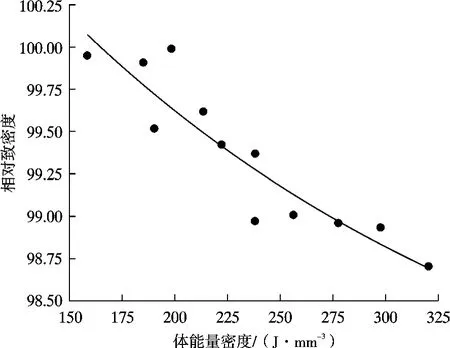

图6 为试样相对致密度随激光体能量密度变化的规律。通过分析激光体能量密度-相对致密度的数据,对其进行二次拟合,得到了成形试样相对致密度ρ与激光体能量密度E的关系如下:

图6 试样相对致密度与激光体能量密度的关系Fig.6 Relative density of the specimen versus body energy density

式中:ρ为试样的相对致密度。

此公式可为块体成形提供工艺参数指导,如需精确地选择工艺参数,还需进行大量工艺实验建立材料的工艺数据库。

3 结 论

(1)通过316L/IN718 混合粉末SLM 工艺开发及优化研究,得到优化后的工艺为激光功率200 W,激光扫描速度280 mm/s,扫描间距120 μm,铺粉层厚0.03 mm;基板预热温度为80 ℃。此工艺制备的块体致密度达到99.99%。

(2)在进行316L/IN718 混合粉末单熔道试验时,激光线能量密度过小,粉末熔化不完全,会产生球化不连续孤岛式熔道,激光线能量密度过大熔道会产生过烧现象,当0.54 J/mm≤L≤0.76 J/mm 时,粉末熔化完全,熔道呈规则直线型,成形效果最好。

(3)通过分析激光体能量密度-相对致密度的数据,对其进行二次拟合,得到了成形试样相对致密度与激光体能量密度的关系为:ρ=102.3- 0.017 20E+0.000 018E2。