功能纳米涂层的制备、性能及应用综述

彭夏文,曾小军,张小锋,田 伟

(1.景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403;2.广东省科学院新材料研究所,广东 广州 510650;3.中国航发四川燃气涡轮研究院,四川 成都 610500)

0 前 言

自20 世纪80 年代首次获得纳米晶体以来,纳米材料的应用潜力受到全世界研究人员的密切关注。纳米材料是指在三维空间中至少有一维处于纳米尺寸(1~100 nm)作为基本单元构成的材料,纳米尺寸为纳米材料提供了普通材料没有的体积效应和表面效应,且纳米材料的特殊空间结构使得纳米材料在光学、热学、力学和磁学等上区别于普通的材料。一些纳米材料可以与其他材料形成良好的交叉网络,提高材料的力学性能、耐腐蚀性、热稳定性和耐磨性等[1]。

纳米材料是材料科学与多学科交叉的新兴先进技术。目前,机械故障造成的生命安全问题[2,3],机械之间的磨损、腐蚀等[4,5]带来的资源消耗等问题不容忽视,其中,机械磨损带来的经济损失巨大。因此,有必要耐研发具有高耐磨性能的纳米材料。目前,纳米材料已被广泛应用于涡轮叶片[6-8]、骨架[9-12]等科技领域。

制备涂层是改善基体表面性能的方法之一。通常可将涂层定义为采用物理、化学或其他方法,在金属或非金属基体表面形成的一层具有一定厚度(一般大于10 μm)、不同于基体材料且具有一定的强化、防护或特殊功能的覆盖层,涂层往往具有良好的耐腐蚀性和耐磨性。在基体上制备涂层的过程中,多使用纳米颗粒和纳米流体,其中纳米颗粒指的是至少在一个维度上小于100 nm 的金属或非金属颗粒[13],再采用物理、化学或其他方法将其涂覆在基体上形成涂层;而纳米流体是指把金属或非金属纳米粉体分散到水、醇、油等传统换热介质中,制备成均匀、稳定的流体[14],再将其涂覆在基体表面,使基体表面生成垢,从而发挥污垢效应[15-17]。同时,由于表面效应、小尺寸效应和量子效应的影响,功能纳米涂层具有与前体块状材料不同的高强度、高韧性、高热比、高热膨胀系数、高电导率、高磁导率、高光谱吸收等物理力学性能[18-22],因此受到了广泛的关注。

目前,针对功能纳米涂层的综述多集中于报道某一种功能纳米涂层的制备、性能及应用[23-28],而对于整体上的功能纳米涂层的制备、性能及应用的相关综述文章较少,因此,本文旨在综述功能纳米涂层在整体上的制备、性能及应用的研究进展,并展望了功能纳米涂层的的发展方向。

1 功能纳米涂层的概念及分类

功能纳米涂层是指用物理、化学或其他方法将尺寸在0.1~100 nm 之间的超细颗粒涂覆在金属或非金属基体表面形成的一层具有一定厚度(一般大于10 μm)、不同于基体材料且具有一定的强化、防护或特殊功能的覆盖层。功能纳米涂层一般可分为单层功能纳米涂层和多层功能纳米涂层。

1.1 单层功能纳米涂层

考虑到功能纳米涂层的制备方法和经济效应,最常见的功能纳米涂层是单层功能纳米涂层。Shibli等[29]通过在石墨基体上电镀纳米氧化镍增强镍,制备了一种性能良好的电化学传感器,研制的纳米氧化镍电极的灵敏度为34.88 (μA·L)/(μmol·cm2),在测定乙酰胆碱(ACh)神经递质浓度的过程中具有8 s 的响应时间,纳米氧化镍电极的响应时间短于纯镍电极。

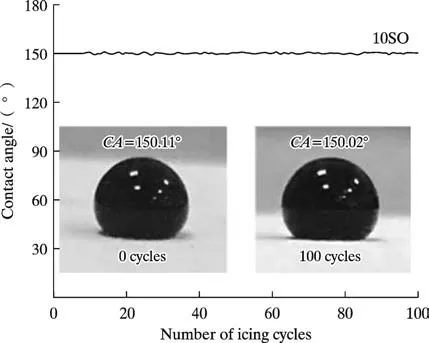

然而,诸多单层-单一物质功能纳米涂层的功能单一,使其无法在复杂环境中长时间服役,也无法在军事设备等特殊领域满足多功能的需求。为了改善单层-单一物质功能纳米涂层的不足,有研究者在单层-单一物质功能纳米涂层中进行掺杂,从而形成单层-混合物质功能纳米涂层。Zhang 等[30]将氧化硅球形纳米粒子与E51、PDMS 和乙酸乙酯混合,喷涂在已涂有聚氨酯底漆的铝板和常规动力风车扇叶的表面上,涂层在经过100 次结冰-熔化循环后,仍表现出良好的超疏水性能和优异的防冰性能,100 次结冰-融化循环中涂层的水接触角变化如图1 所示,图中的10SO 表示1 g 球形SiO2纳米粉末。

图1 100 次结冰-融化循环中涂层的水接触角变化[25]Fig.1 Changes of water contact angles of the coating during 100 icing-melting cycles[25]

1.2 多层功能纳米涂层

多层功能纳米涂层能改善单层功能纳米涂层在性能上的不足。例如:类金刚石碳(Diamond-Like Carbon,DLC)有着独特的力学性能和光学性能,还有优良的耐磨性能和防腐性能,DLC 涂层被视为优良的薄膜和纳米涂层材料,并被分为硬涂层和软涂层[31-33]。然而,虽然较硬的DLC 涂层有更好的力学性能,但是压缩残余应力的过度累积,会出现弯曲导致的黏附失效,使得DLC 涂层的使用寿命和使用范围大大缩减。Kabir等[34]利用闭合场非平衡磁控溅射系统将软硬交替的DLC 纳米多层涂层沉积在Cr/CrCx层上,从而大大提高了DLC 涂层的韧性和硬度,软硬交替的DLC 纳米多层涂层的示意图见图2。

图2 软硬交替的DLC 纳米多层涂层的示意图[34]Fig.2 Schematic diagram of DLC nanometer multilayer coating with alternating soft and hard layers[34]

一般通过制备微/纳米级表面或低化学能表面赋予材料表面超疏水特性,超疏水纳米涂层的主要特性为表面稳定水接触角>150°且滚动角<10°。在实际应用过程中,往往要求超疏水纳米涂层在具有超疏水特性的前提下,还具有在复杂物理/化学条件下的良好耐久性。Wang 等[35]提出了一种新型的等离子体增强高温液相辅助氧化和交联(Plasma enhanced high temperature liquid phase assisted oxidation and crosslinking,PHLOC)原位共生长策略,设计出了基于有机-无机多层结构的金属超疏水纳米复合涂层,该超疏水纳米复合涂层在强酸和高温的环境下都能正常使用,并且有很高的耐磨性和耐久性。

综上可知,多层功能纳米涂层可以利用多种单层功能纳米涂层的协同作用,进而改善单层功能纳米涂层的不足,使涂层具有多种功能,相比于单层功能纳米涂层,多层功能纳米涂层在一些严酷的环境下也能较好地服役。

2 功能纳米涂层的制备和性能

功能纳米涂层的制备工艺是涂层能够多功能应用的基础。随着研究的发展,功能纳米涂层的制备工艺逐渐成熟,研究者们通过调节制备工艺的参数来改变功能纳米涂层的厚度和粒度,以满足各种需求。以下将简单介绍制备功能纳米涂层的方法,包括传统的化学气相沉积(Chemical Vapor Deposition,CVD)、物理气相沉积(Physical Vapor Deposition,PVD)和溶胶-凝胶法制备工艺、最新的等离子喷涂制备工艺以及其他制备工艺。

2.1 传统的制备工艺

2.1.1 化学气相沉积

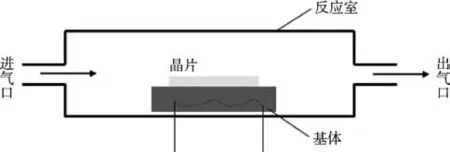

化学气相沉积(CVD)是一种利用气相或气固界面上的气体或蒸汽物质反应产生固体沉积物的技术。CVD 通常可以根据沉积反应中产物的母体材料和能源进行分类。利用高温激活化学反应进行气相沉积的方法也被称为热CVD,如图3 所示,是一个简单的热CVD反应器原型。沉积过程中会涉及气相和生长表面的许多物理和化学变化,一般过程可分为在衬底上沉积的初始阶段和连续薄膜的生长阶段共2 个阶段[36]。

图3 简单的热CVD 反应器原型Fig.3 Principle and application of chemical vapor deposition

CVD 的主要优点是:可以通过控制化学气相沉积的工艺参数,调节化学气相沉积产品晶体结构、表面形状和方向;传统CVD 技术处理成本低;主要缺点是:在CVD 反应过程中会使用有毒、易燃和易爆的气体,可能会对实验安全造成伤害;使用其他更复杂的反应器或真空系统会增加成本。

在功能纳米涂层领域中,传统的CVD 法应用得不多,多使用CVD 法将纳米粒子掺杂在化合物中,在基体上进行沉积。例如:Romanowska 等[37]利用CVD 法将掺铪的铝化物沉积在镍基体上,提高了β-NiAl 相铝化物涂层的韧性和延展性。由于传统的CVD 法时常满足不了现在的工艺需求,于是有学者开始研究等离子增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition,PECVD)技术。Mitev 等[38]使用PECVD 法将六甲基二硅氧烷(HMDSO)、戊烷和甲苯共3 种类型的输入化合物沉积到塑料基体上,研究其性能,证明了PECVD 法的可行性,沉积的硅氧烷类涂层较为致密,PECVD 的设置如图4 所示。

图4 PECVD 设备设置示意图[38]Fig.4 Schematic diagram of PECVD equipment setting[38]

2.1.2 物理气相沉积

物理气相沉积法(PVD)是利用蒸发或溅射等物理形式以原子或分子的形式将金属从靶源中去除,然后在真空或半真空环境中将这些粒子沉积到基体的表面,形成涂层的方法,其原理如图5 所示。按照原理的不同,一般可将PVD 分为真空蒸发[39]、溅射[40,41]和离子镀[42,43]。PVD 的过程一般可以分为蒸汽源的发射、蒸汽在真空空间的运输和蒸汽在基体或零件表面的沉积3 个阶段。

图5 物理气相沉积的原理示意图[44]Fig.5 Schematic diagram of principle of physical vapor deposition[44]

PVD 的主要优点是:适用于涂覆各种复杂形状的工件;涂层材料来源广泛,包括金属、合金和化合物等,并且环保无污染。主要缺点是:设备成本高,生产率相对较低,并且沉积后需要对涂层表面进行超声清洗、钝化处理等特殊处理。

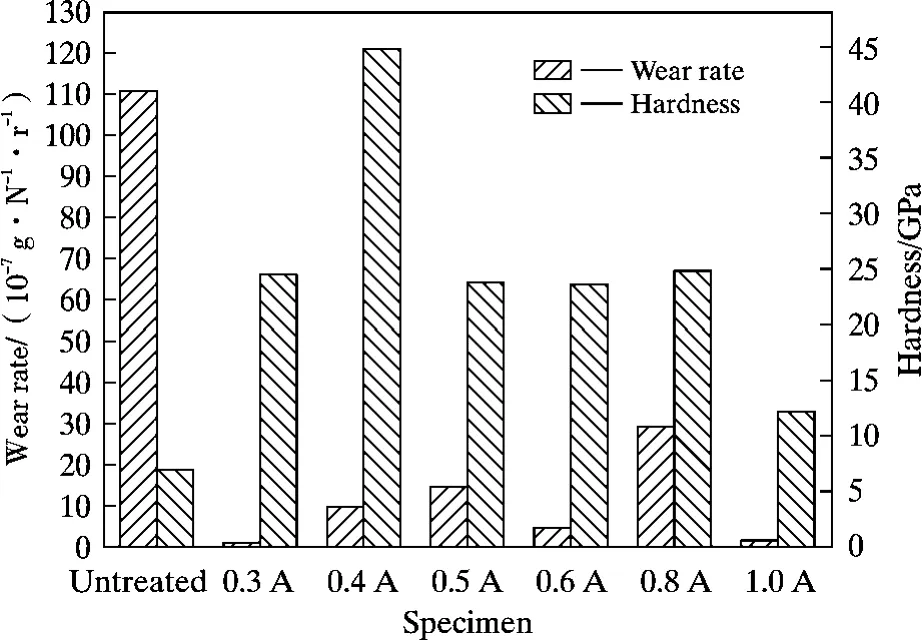

磁控溅射是PVD 技术中的一种,因其沉积温度低、沉积效率高、沉积面积大而得到广泛应用。Zhang等[44]采用闭合场非平衡磁控溅射法制备了不同钛含量的掺钛类金刚石碳纳米复合薄膜,设计钛靶电流从0.3 A 提高到1.0 A,研究了钛含量对组织和性能的影响,发现在Ti 靶电流为0.4 A 的条件下沉积的薄膜具有最高硬度,为44.6 GPa。此外,由于其润滑作用和梯度多层结构,Ti 靶电流为0.3 A 的条件下沉积的薄膜表现出最低的摩擦系数0.02,与未处理的样品相比,磨损率降低了99.10%,如图6 所示。另外,磁控溅射因温度变化和薄膜与基体之间的热膨胀系数不匹配产生的较大的内应力和由于氧化而导致的热稳定性差是采用磁控溅射方法制备的纳米涂层的2 大问题。

图6 未处理试样和涂层试样的磨损率[44]Fig.6 Wear rate of the untreated and coated specimens[44]

2.1.3 溶胶-凝胶法

溶胶-凝胶法的原理是利用容易水解的前驱体(金属醇盐或无机盐)和溶剂中的水反应,前驱体发生水解和收缩后,在基体表面形成溶胶,最终经过干燥和热处理后,形成涂层,流程如图7 所示。根据制备方法的不同,溶胶-凝胶法可分为胶体凝胶法和聚合物凝胶法。胶体凝胶法是在过量的水中加入前驱体,盐水解得很快。聚合物凝胶法是在有机溶剂中溶解前驱体,当加入少量水时,盐的水解速率较慢,只有部分水解形成有机-无机聚合物分子。

图7 溶胶-凝胶法制备纳米涂层的流程Fig.7 Process of preparing nano coatings by sol-gel method

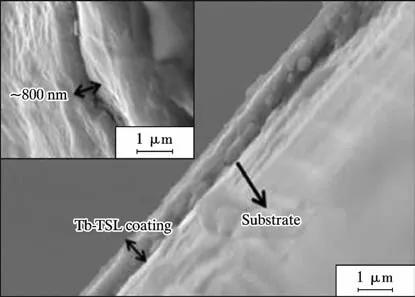

溶胶-凝胶法的主要优点是:能制备高纯度、均匀的涂层,适合大面积成膜,工艺简单,设备要求低;主要缺点是:原料价格昂贵,部分化学物品对人体有害。Smitha 等[45]采用一种新颖简便的溶胶-凝胶法制备了掺铽离子(Tb3+)的二氧化钛-二氧化硅-磷酸镧(TSL)纳米复合材料,并采用浸涂法在玻璃基体上制备了Tb-TSL 涂层薄膜,如图8 所示。

图8 在400 ℃退火的掺铽离子TSL 涂层的横截面形貌[45]Fig.8 The cross-section of the terbium doped TSL coating annealed at 400 ℃[45]

这种涂层在2 h 可见光暴露下显示出约66%的亚甲蓝染料降解效率,相比之下,未掺杂的二氧化钛涂层在相同条件下的染料降解效率约为25%。这种中等结构的透明薄涂层具有光催化活性、低湿度和光发光性能,可满足多功能应用。因此,混合0.5%(摩尔分数)Tb3+的TSL 纳米复合材料在开发自清洁和发光涂层方面具有良好的应用前景。

2.2 等离子喷涂

等离子喷涂是一种材料表面强化和表面改性技术,能使基体表面具有耐磨、耐腐蚀、耐高温氧化、电绝缘、隔热、防辐射等性能。等离子喷涂技术是指以直流电驱动的等离子电弧为热源,将陶瓷、合金、金属等材料加热到熔化或半熔化状态,并高速喷涂到预处理工件表面,形成强附着力的涂层的一种技术。根据使用环境又可分为在气体环境中使用的大气等离子喷涂(Atmospheric Plasma Spraying,APS)和在液体环境中使用的液体等离子喷涂(Liquid Plasma Spraying,LPS)等。

等离子喷涂技术的主要优点是:能以更经济的方式获得更纯的目标相;制备的涂层具有良好的力学性能;反应合成技术与高效大气等离子喷涂工艺相结合,制备工艺更加简单。

Shao 等[46]提出了一种将8YSZ-Al-SiC 反应体系引入大气等离子喷涂工艺制备ZrC 复合涂层的原位合成新方法,整体结构如图9a 所示。通过分析复合涂层表面的微米压痕形貌,发现其有良好的力学性能;同时,在原位ZrC 复合涂层的裂纹扩展路径上发现了桥联和偏转等止裂现象。液体等离子喷涂在大气等离子喷涂的基础上更进一步。LPS 制备的涂层具有更小的尺寸、更精细的结构和更高的比表面积,因此LPS 比大气等离子喷涂更适合制备微纳结构的功能涂层[47]。采用传统的热喷涂技术制备微纳Ti3AlC2涂层时,在沉积过程中Ti3AlC2倾向于部分分解为TiC 相,从而阻止了Ti3AlC2在表面防腐中发挥作用。Yu 等[48]使用LPS 技术合成了Ti3AlC2涂层,在平均温度高于2 200 K 的环境下,得到的Ti3AlC2颗粒依然是完整的,如图9b 所示。

图9 通过等离子喷涂8YSZ-Al-SiC 复合粉末制备的复合涂层的形成[46]以及Ti3AlC2涂层的表面形貌[48]Fig.9 Formation of composite coating prepared by plasma spraying 8YSZ-Al-SiC composite powder[46] and surface morphology of Ti3AlC2 coating[48]

采用APS 技术制备微纳涂层时,尺寸较小的原料粒子的使用受到限制,因为这些粒子质量小,在等离子流中无法获得所需的动量,所以无法形成涂层,悬浮等离子喷涂(Suspension Plasma Spraying,SPS)技术应运而生[49]。SPS 能制造出亚微米甚至纳米尺度厚的涂层。SPS 将由溶剂、颗粒、分散剂组成的连续悬浮流注入等离子射流,在溶剂蒸发和固体颗粒熔化之前,首先分裂成水滴,然后固体颗粒撞击基体,形成最小厚度约10 μm 的涂层。Mahade 等[50]使用SPS 技术将石墨烯纳米片(GNP)沉积在氧化铝涂层中,形成复合涂层。复合涂层显示出比单一氧化铝涂层更高的硬度和断裂韧性,与氧化铝涂层相比,复合涂层的摩擦系数降低了36%,比磨损率降低了69%,由此可见石墨烯纳米片的加入改善了氧化铝涂层的磨损性能,如图10 所示。

图10 石墨烯纳米片增强氧化铝涂层的滑动磨损机理示意图[50]Fig.10 Schematic diagram of sliding wear mechanism of graphene nano sheet reinforced alumina coating[50]

最近,反应等离子喷涂(Reactive Plasma Spraying,RPS)技术也受到了广泛的关注。RPS 是可以快速生产与基体结合良好的涂层的简单工艺。一般来说,RPS过程主要分为2 种模式,一种是复合涂层材料的复合粉末之间的固-固反应,另一种是形成单相或多相涂层的颗粒与注入的反应气体之间的气-固反应。Zhang等[51]在氮气的气氛下,用Ti4+-石墨-Cr2+混合粉末通过反应等离子喷涂技术制备了不同Cr 含量的纳米TiCN基复合涂层,反应等离子喷涂(RPS)工艺示意图如图11 所示。研究发现Cr2+的加入降低了复合涂层的孔隙率,且TiCNCr 复合涂层的摩擦系数高于TiCN 基体涂层,TiCNCr 涂层的磨损质量损失随着铬含量的增加而减少。不含Cr 的TiCN 涂层主要表现为磨粒磨损,而TiCNCr 复合涂层表现为磨粒磨损、黏着磨损和氧化磨损的混合磨损。

图11 反应等离子喷涂(RPS)工艺示意图[51]Fig.11 Schematic diagram of reactive plasma spraying (RPS) process[51]

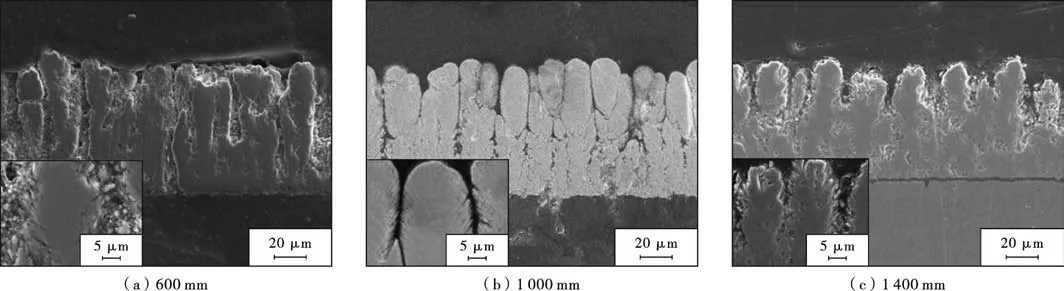

等离子喷涂-物理气相沉积(Plasma spraying physical vapor deposition,PS-PVB)工艺是目前最先进的等离子喷涂技术,受到了众多关注。与APS 和PVD 相比,PS-PVD 技术兼具二者的优点,用快速热喷涂的方法实现了大面积、均匀化的物理气相沉积。PS-PVB 的设备主要由等离子喷枪、真空工作室、真空泵、送粉器、中央控制器等部件组成。喷涂过程由中央控制器控制,等离子喷枪、工件及样品台均位于超低压真空密闭室内,真空室与真空泵、过滤除尘系统相连,喷涂时也可以保持一定的真空度。PS-PVD 采用超低压的工作环境和高功率高热焓值的等离子喷枪,等离子气体流量可以达到200 L/min,喷涂功率可达到约100 kW,此时等离子射流的形态和特性均会发生较大变化。等离子气体在电极枪内被电弧加热离解成高能高压的等离子体,通过喷嘴进入真空室后急剧膨胀形成超音速等离子射流。例如:Tashiro 等[52]通过PS-PVB 技术将SiO 和Ti 粉末制备纳米复合SiOx-Ti 粉末,如图12 所示。在通过添加Ti 还原SiO 之后形成结晶Si,电池容量略有增加。研究发现,随着Ti 添加量的增加,与Ti的氧化相比,钛硅化物的形成变得显著,这会导致活性Si 量的减少,因此电池容量明显降低,这表明必须选择第二元素,使得活性一氧化硅在蒸汽混合物的共冷凝过程中在系统中的其它合金相之前形成,以充分利用一氧化硅复合结构。Gao 等[53]用PS-PVD 技术制备了3 种不同柱状结构的YSZ 涂层,如图13 所示。由图13可知,在1 400 mm 的喷射距离处沉积了类似的具有纳米颗粒的准柱状结构。气相的再凝固使得纳米颗粒的形成机制不同。此外,在1 000 mm 的喷射距离下,沉积了纯蒸汽的EB-PVD 样柱状涂层,且柱状涂层由细长的纳米尺寸的第二柱状物组成。目前,PS-PVD 技术代表了未来高性能热障涂层制备技术的发展方向。PS-PVD技术未来的研究方向主要有:(1)超高温高隔热热障涂层研究;(2)长寿命热障涂层研究;(3)陶瓷基复合材料环境障涂层研究;(4)大面积致密透氧膜和固态燃料电池电极膜等。

图12 PS-PVD 处理的SiOx-Ti 复合粉末的TEM 形貌[52]Fig.12 TEM morphologies of the SiOx-Ti composite powders processed by PS-PVD[52]

图13 在不同喷涂距离下沉积的YSZ 涂层的横截面显微形貌[53]Fig.13 Cross-sectional micromorphology of YSZ coatings deposited at different spray distances[53]

等离子喷涂技术多种多样,需要根据原料以及研究目的等选择适当的制备工艺。

2.3 其他制备工艺

除了典型的化学气相沉积(CVD)、物理气相沉积(PVD)、溶胶-凝胶法和等离子喷涂技术,为了满足应用需求,研究者们也发展了其他的制备功能纳米涂层的工艺,包括等离子体电解氧化技术、超音速火焰喷涂技术等。

等离子体电解氧化(Plasma Electrolytic Oxidation,PEO)作为一种典型的电化学技术,是指在施加了高电压的情况下,在金属基材表面形成氧化层的技术,其中局部电弧放电会引起飞溅效应,目前已用于铝、镁、钛等金属上,用于生产具有多孔结构的无机陶瓷材料,在PEO 过程中,微弧会导致涂层和基体的融合和结合[54,55]。例如:由于传统的化学蚀刻工艺是自上而下的,通常产生上窄下宽的微/纳米结构,在没有任何外部因素的情况下,很难产生上宽下窄的T 形结构。Yang 等[56]通过PEO 技术在铝合金表面制备了T 形微纳结构超疏水氧化铝涂层,如图14 所示。所得到的无机氧化铝涂层显示出优异的超疏水性、耐久性、耐火性和耐腐蚀性。Barati 等[57]使用PEO 技术在直流恒电流模式下,将具有腐蚀保护电位的致密氧化铝-氧化锆纳米复合材料涂覆在LY12 铝合金上,如图15 所示。与基体相比,该PEO 涂层可将腐蚀速率降低2.5 个数量级。但是,PEO 涂层表面的高孔隙率和微裂纹会降低其耐腐蚀性,从而限制了其应用。

图14 T 形微纳米结构制造示意图[56]Fig.14 Schematic diagram of fabrication of T-shaped micro-nano structures[56]

图15 在轻金属基体上制备PEO 涂层的步骤示意图[57]Fig.15 Schematic diagram of steps for preparing PEO coating on light metal substrate[57]

超音速火焰喷涂(High Velocity Oxygen Fuel,HVOF)可用于在金属基体上沉积羟基磷灰石(HA)涂层[58],HVOF 喷涂的火焰温度通常低于等离子喷涂的[59],但制备的HA 涂层有很多缺陷。为了提高HA涂层的性能,基于HVOF,高速悬浮喷涂技术(High Velocity Suspended Flame Spraying,HVSFS)已成功应用于沉积纳米结构的HA 涂层,HVSFS 采用纳米尺寸的HA颗粒优化喷涂参数,降低火焰温度来抑制粉末分解。因此,HVSFS 被认为是制备HA 基多层涂层的较好的方法。例如:Yao 等[60]采用HVSFS 技术制备了由TiO2粘结层、不同TiO2含量的HA/TiO2中间层和HA 顶层组成的纳米结构HA/TiO2多层涂层。与纯HA 涂层相比,HA/TiO2双层涂层的拉伸强度由于TiO2添加量的提高而提高,并且有更低的磨损率;其团队还通过HVSFS 技术在316L 不锈钢基材上沉积了HA/TiO2和HA/ZrO2复合涂层,比较了TiO2和ZrO2增强颗粒在HA 涂层中的增强效果,发现HA/TiO2和HA/ZrO2复合涂层的表面均较为粗糙,是具有球形/扁平的飞溅物和纳米颗粒团聚体的涂层/基底界面。HA/TiO2复合涂层的力学性能略高于HA/ZrO2复合涂层,但与裸基体相比,HA/TiO2和HA/ZrO2复合涂层表现出更好的耐蚀性能[61]。

目前,随着纳米涂层受到越来越多的关注,纳米涂层的制备方法也越来越多,制备纳米涂层时需要考虑材料的需求以及经济效应等多种因素,进而选择合适的制备工艺。

3 功能纳米涂层的应用及前景

目前,功能纳米涂层不仅可以用作防止机械干扰或装饰的保护层,还可以作为多功能智能材料。功能纳米涂层的应用较为广泛。以往的研究发现,功能纳米涂层可用于抗菌[62,63]、耐腐蚀[64-67]、抗氧化[68,69]、自清洁[70,71]、超 疏水[72,73]、耐磨[74,75]、光吸收[76]、电 绝缘[77]、导电聚合物[78]、提高抗热震性[79]和电催化[80]等应用。以下简单介绍较为新颖且热门的关于功能纳米涂层的应用。

3.1 抗菌纳米涂层

以往的研究发现,一些金属粒子有很好的抗菌效果,如银(Ag)[81],铜(Cu)[82],锌(Zn)[83]等。抗菌纳米涂层的抗菌机理主要是通过涂层里的金属纳米粒子与细菌反应,随后引发各种类型的细胞损伤,如脂质过氧化、DNA 损伤和蛋白质氧化等[84],从而导致细胞死亡。近年来,有研究者开始利用这些金属纳米粒子的抗菌性能制备纳米涂层。

Zhao 等[85]通过一步水热反应在镁合金表面制备了纳米银/镁铝水滑石(Ag-LDH)功能涂层,以提高其抗菌降解性能。抗菌测试表明,制备的Ag-LDH 涂层可以有效抑制基质降解,也能抑制大肠杆菌和金黄色葡萄球菌的增殖,抗菌效果如图16 所示,该涂层在提高生物医用镁的功能性和耐腐蚀性方面具有巨大潜力。Wang 等[86]通过反应磁控溅射在钛片上成功制备了TiO2-CuOy抗菌超亲水纳米涂层,由于Cu2O 或CuO类型的CuOy具有更小的晶粒尺寸和表面粗糙度以及更高的铜离子释放量,Cu2O 或CuO 类型的CuOy与普通纳米铜相比表现出更好的抑菌性能,其中TiO2-Cu2O涂层无毒,能促进MC3T3-E1 细胞增殖,尤其是TiO2-Cu2O 涂层直接接触金黄色葡萄球菌2 h 时的抑菌率达99.985%,抗菌效果优秀,该涂层可防止植入早期手术部位发生感染。

图16 Ag-LDH 涂层的抗菌性能[85]Fig.16 Antibacterial properties of Ag-LDH coating[85]

3.2 耐腐蚀纳米涂层

纳米涂层多在较为恶劣的环境中服役,容易发生腐蚀,从而缩短纳米涂层的服役寿命。因此,有必要研发耐腐蚀的纳米涂层。

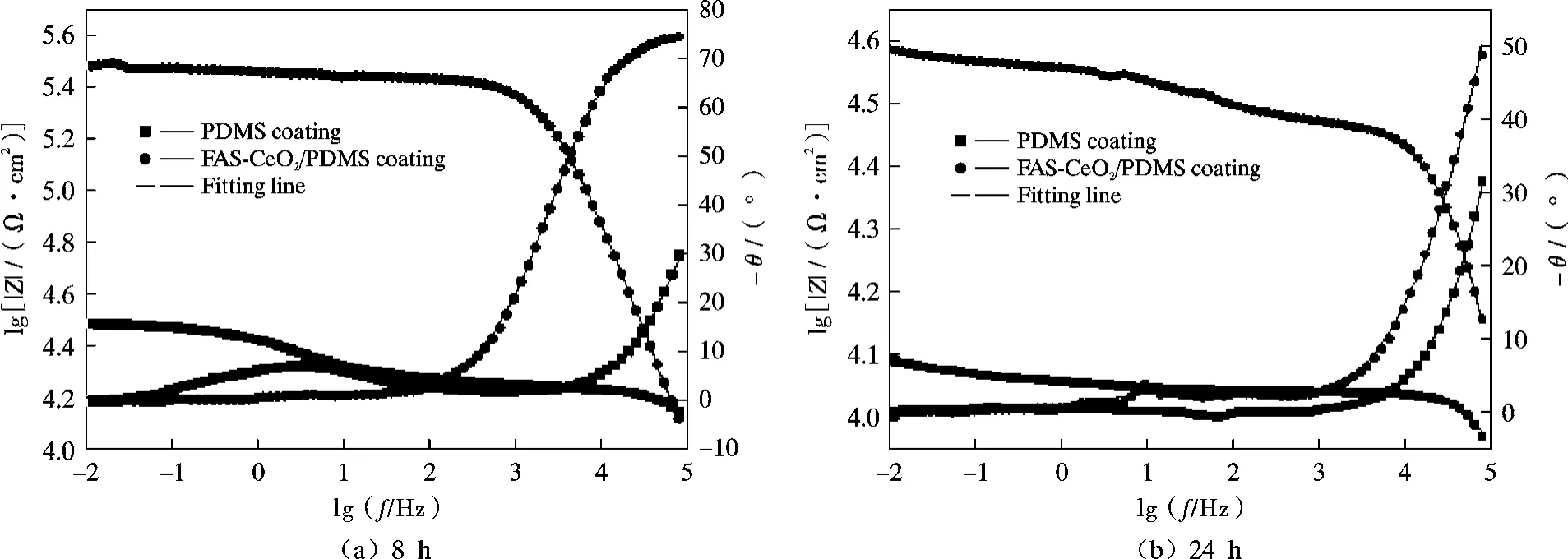

Liu 等[87]采用溶胶-凝胶和喷涂技术制备了具有超疏水特性的聚偏氟乙烯(PVDF)/聚酯改性硅树脂(PMSR)/微球Na2CO3@SiO2涂层,制备的涂层在酸性条件下具有气体补偿能力,可将超疏水持续时间延长400%。An 等[88]制备了具有超疏水特性的聚二甲基硅氧烷(PDMS) -改性二氧化铈复合涂层,用三甲氧基(1H,1H,2H,2H-十七氟癸基)硅烷(FAS)修饰,得到FAS-CeO2/PDMS 涂层,该涂层具有耐久性、抗紫外线性和耐腐蚀性。采用电化学测试对PDMS 涂层和FASCeO2/PDMS 涂层的耐蚀性进行了评价。样品在3.5%(质量分数)NaCl 溶液中8 h 和24 h 后的Bode 谱如图17所示。8 h 和24 h 后,FAS-CeO2/PDMS 涂层在低频区的阻抗模块比PDMS 涂层大得多。此外,FAS-CeO2/PDMS涂层的相位角峰值在高频区明显较高。通常认为,阻抗模块越高,相位角峰值越大,材料的耐蚀性越好,因此,FAS-CeO2/PDMS 涂层的耐蚀性优于PDMS 涂层。

图17 暴露于3.5%NaCl 溶液8 h 及24 h 后,PDMS 涂层和FAS-CeO2/PDMS 超疏水涂层的Bode 谱[88]Fig.17 The Bode plots of PDMS coating and FAS-CeO2/PDMS superhydrophobic coating after 8 h and 24 h of exposure to 3.5%NaCl solution[88]

3.3 防冰纳米涂层

在特定条件下,固体表面会积冰,对道路[89,90]、飞机[91-94]、船只[95,96]等带来严重的伤害。防止积冰的传统方法大多基于除冰技术,包括热、机械和其他被动方法,这些方法不仅效率极低,而且通常需要消耗大量的能量或对环境造成污染,因此,防冰涂料逐渐成为研究热点。防冰涂层的防冰机理主要是抑制或延迟材料表面冰晶的形成,减少冰对其基体材料的黏附,即在材料表面水为液态的阶段,要考虑防冰涂层的防冰能力;而在在材料表面水为固体的阶段,要考虑防冰涂层的疏冰能力。优异的防冰涂层不仅可以减少冰的黏附,还可以延缓材料表面上水的冻结,从而减少涂层表面上的冰积累。

Gam-Derouich 等[97]利用丙烯酸(AA)的高亲水性和甲基丙烯酸全氟烷酯(PF)的光聚合形成二元涂层Cu-PAA-PF 沉积在纳米织构化铜盘的表面,并使用来自重氮盐的可控活性自由基引发光聚合,在微米级尺度上形成图案,在20 次的冷冻/解冻循环中,二元涂层能延迟冻结时间并降低纳米结构铜表面的过冷温度,如图18a 所示。Tong 等[98]提出了一种无氟且低成本的制造具有机械稳定性和防冰性能的超疏水涂层的方法,所得涂层可延迟积冰120 min,并在53.6 kPa 下表现出低的冰黏附强度,所得涂层具有动态和静态防冰性能,因此有希望在翼型、风力涡轮机叶片上实现防冰应用,如图18b 所示。

图18 防冰纳米涂层的防冰性能Fig.18 Anti-ice performance test of anti-icing nano coating

3.4 超疏水纳米涂层

荷叶[99],昆虫的翅膀[73]是在自然界中存在的天然超疏水表面,研究者们通过观察天然超疏水表面,获得启发以制备超疏水涂层。目前,对于超疏水纳米涂层的研究集中于增加超疏水纳米涂层的水接触角和降低滑动角以及在超疏水的同时满足其他的功能。

Huang 等[100]首先通过硫醇-烯点击反应制备了含氟环氧树脂,通过在含氟环氧树脂中添加未改性的纳米二氧化硅和微米二氧化硅,制备了超疏水涂层,所制备的涂层表现出对水的高接触角和低滑动角,接触角高于(158.6±1.1)°且滑动角低于10°,对甘油、乙二醇和二碘甲烷的接触角分别达到(152.4±0.9)°、(153.4±1.3)°和(140.7±0.9)°。Zhang 等[101]通过简单的一步喷涂方法制备了少于2.6%(质量分数)SiO2的超疏水性PESPDA-SiO2-POTS(polyethersulfone-polydopamine-SiO2-1H,1H,2H,2H-perfluorooctyltriethoxysilane)涂层,该涂层具有(157.2±1.3)°的水接触角和(3.0±0.5)°的滑动角,这主要归因于涂层表面类似荔枝的结构能截留更多的空气,从而能有效地阻止水分的渗透。除了超疏水性外,该涂层还具有优良的防腐性,腐蚀电流密度低至9×10-9A/cm2,防腐蚀效果高达99.99%。

3.5 医用纳米涂层

钛和钛合金因具有良好的防腐、耐磨和生物相容性而成为骨科临床常用的一种植入材料[102,103],但其成骨和抗菌能力的不足会导致植入失败,而在钛和钛合金表面制备一层抗菌、耐腐蚀和抗氧化的医用纳米涂层成为了攻克该难点的突破口。El-Wassefy 等[104]在天然碳酸钙、磷酸二氢铵组成的溶液中,以纯锌金属为阳极,钛为阴极,用电化学沉积法获得羟基磷灰石-锌纳米涂层,该纳米涂层的制备方法如图19a 所示。表面粗糙度测试结果显示,与测试仪器提供的对照相比,羟基磷灰石-锌纳米涂层的平均粗糙度显著提高;拉伸测试中,纳米涂层在胶带移除时没有撕裂,表明涂层与基体的结合强度较高。

图19 医用纳米涂层的制备示意图Fig.19 Schematic diagram of preparation of medical nano-coatings

Zhang 等[105]通过激光熔覆将银和氧化锌纳米颗粒加入到羟基磷灰石(HA)纳米粉末中,在Ti-6Al-4V(Ti6)植入物表面采用电沉积法制备Ag/ZnO/HA 复合涂层,如图19b 所示。该涂层显示出极佳的抗菌能力,对大肠杆菌和金黄色葡萄球菌分别具有96.5%和85.8%的抑菌率。兔股骨植入物模型进一步证实,优化的复合涂层加速了新骨组织的形成,新形成的骨面积为87.15%,表明该涂层具有较好的成骨能力和增强骨诱导性,骨整合表明即使在注射金黄色葡萄球菌的情况下,骨-植入物接触面积仍为83.75%。Yan 等[106]通过丝素蛋白在多孔聚醚醚酮表面构建了银纳米粒子修饰的氧化铜微球,这种涂层能在pH 值为5.0 时释放高剂量的金属离子,表现出协同抗菌能力,能杀死99.99%的浮游细菌,并且该涂层在生理环境下可释放低浓度的金属离子,促进间充质干细胞在体外的骨分化,并在体内实现种植体与骨组织的完全整合。

4 前景和结论

目前,功能纳米涂层制备技术和性能的研究仍处于发展阶段,虽然现在已有功能纳米涂层应用在诸如涡轮叶片的航天航空和骨科临床的生物医学等重要领域,但是由于制备功能纳米涂层的技术还不成熟和原材料价格昂贵,导致针对功能纳米涂层的研究仍不充分。功能纳米涂层因为具有优良的特性,其应用前景广阔,其潜在应用领域包括国防、民用工业等重要领域。与传统的涂层相比,功能纳米涂层的耐磨性、耐腐蚀性、抗氧化性、强度和韧性等性能均有优化。因此,功能纳米涂层会推动高科技产业的创新并最终取代传统的涂层技术。

展望未来,功能纳米涂层将会与热障涂层更紧密地结合在一起。航天航空领域一直是我国重要的高科技领域,其中热障涂层在航天航空领域中有着大量的应用,但是由于燃料成分和航空环境的不断变化,目前的热障涂层需要在耐热性上进行突破,并且在高温中保持良好的稳定性,而功能纳米涂层的耐热性和抗氧化性等正好可以满足热障涂层的需要,并且功能纳米涂层的耐磨性和耐腐蚀性等特性也能更好地优化热障涂层。