表面微纳结构的特殊功能及制备方法研究进展

赵元亮,吴永玲,郑宏宇

(山东理工大学机械工程学院,山东 淄博 255000)

0 前 言

荷花“出淤泥而不染”、鲨鱼皮具有减阻性能、蝴蝶翅膀呈现多彩艳丽图案,均是由于动植物表面具有特殊的微结构或物质,使其获得了疏水性能、减阻性能以及特殊的光学性能。受此启发,研究人员开展了大量有关表面微纳结构和纳米涂层的研究[1,2]。通过改变表面微纳结构,可使材料表面获得超疏水、超透镜、自清洁、减摩耐磨等功能特性[3,4]。目前,采用光刻法、激光加工法、自组装法、增材制造法、气相沉积法、溶胶凝胶法、磁控溅射法等,已经可以加工出高精度表面微纳结构和纳米涂层[5,6]。加工出的微纳结构和纳米涂层能够改变材料表面的浸润性、光学特性、摩擦磨损特性等,因此,表面微纳结构和纳米涂层在微机电、光学、航空航天、生物医疗等领域具有广阔的应用前景。本文主要综述表面微纳结构的特殊功能和制备表面微纳结构和纳米涂层的主要方法,并对各种表面微纳结构和纳米涂层的加工方法存在的不足进行总结,对表面微纳结构和纳米涂层技术的发展方向进行展望。

1 表面微纳结构的特殊功能

1.1 超疏水表面

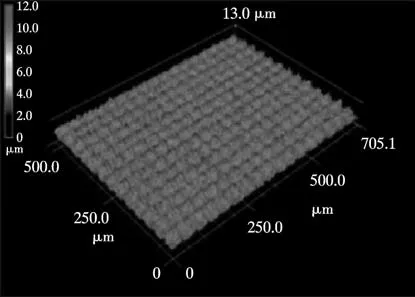

荷花叶具有“出淤泥而不染”的特性,是由于荷叶表面的微小突起构成的天然微纳结构赋予了荷叶超疏水的特性[7,8]。超疏水表面是指稳定接触角大于150°,且滚动接触角小于10°的表面。材料表面的浸润性是由材料表面的化学组成和微结构决定的。通过改变材料的表面微结构可以调控材料表面的浸润性,从而使材料表面获得超疏水性能。例如,Wu 等[9]通过对荷叶表面结构的仿生制备出双尺度表面微纳结构,微观形貌如图1 所示,测得仿生荷花叶表面微纳结构的稳定接触角为161.5°,滚动接触角为0.9°,具有超疏水特性。

图1 采用模板转印及纳米涂层技术制备的仿生荷花叶表面微纳结构的微观形貌[9]Fig.1 Micro morphology of the surface micro/nano structure of lotus leaf bionic surface prepared by using template transfer and nano coating technology[9]

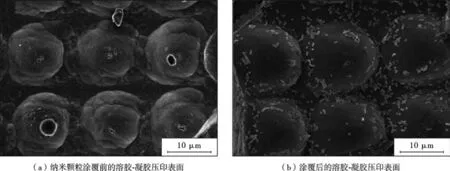

Wang 等[10]采用激光加工技术,通过控制激光路径的密度和激光加工时间,在铝表面加工仿石首鱼鱼鳞微纳结构,获得了仿生鱼鳞表面,鱼鳞及仿生鱼鳞超疏水表面的形貌如图2。在鱼鳞表面的分区中,d1 为中心,后区(d2)呈现网状结构、前区(d5)嵌入鱼的表皮中、上侧(d3)和下侧(d4)为条纹凹槽结构,鱼鳞表面的微观结构在其独特的润湿性和减阻性能中起到重要作用。仿生鱼鳞微结构的研究结果表明,具有100%缩放比的仿生鱼鳞表面表现出优异的超疏水性和低黏附性;此外,在层流条件下,仿生鱼鳞表面的减阻率达到4.814%,该具有减阻性能的仿生鱼鳞超疏水表面为水下减阻表面的制作奠定了基础。

图2 鱼鳞及仿生鱼鳞超疏水表面的形貌[10]Fig.2 Morphologies of fish scales and fish scales bionic super hydrophobic surfaces[10]

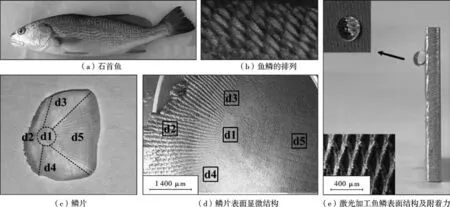

Chu 等[11]利用飞秒激光在聚四氟乙烯(PTFE)表面制备出大量均匀的多孔网状纳米半球形结构,获得了可调控黏附力的PTFE 超疏水表面,水和油在该超疏水表面上的接触角分别为166°和160°,制备出的PTFE超疏水表面具有优异的防雾和防冰性能,50 μm 周期PTFE 超疏水表面微纳结构的激光共焦显微镜形貌以及不同液体滴在未处理(图3b 左)和处理(图3b 右)PTFE 表面上的光学照片如图3。

图3 50 μm 周期PTFE 超疏水表面微纳结构的激光共焦显微镜形貌以及不同液体滴在未处理和经过处理的PTFE 表面上的光学照片[11]Fig.3 Laser confocal microscope morphology of micro/nano structure of PTFE superhydrophobic surface with 50 μm period and optical photographs of different liquid drops on surface of the untreated and treated PTFE[11]

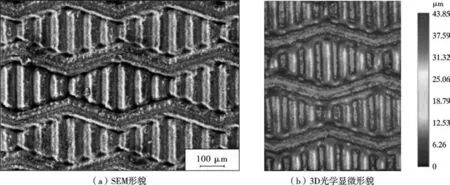

Xin 等[12]利用纳秒激光刻蚀结合氟硅烷异丙醇溶液表面改性的方法在钛合金(TC4)表面加工出周期性网格状微纳结构,TC4 表面初始的接触角为68°,经过纳秒激光加工和化学改性后,TC4 表面的接触角达到了164°,表现出优异的超疏水性能,TC4 表面网格状微纳米结构如图4。

图4 TC4 表面网格状微纳米结构[12]Fig.4 Grid-like micro-nano structure on TC4 surface[12]

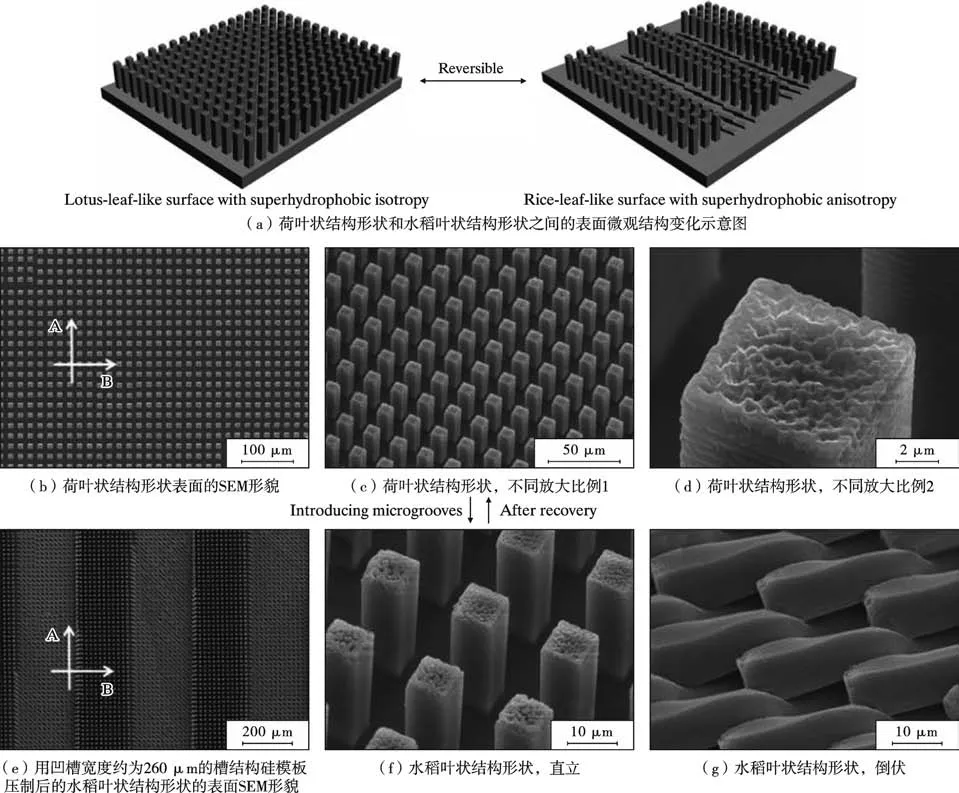

Exir 等[13]利用飞秒激光在纯钛表面诱导周期性表面波纹结构,实现了纯钛表面从超亲水到超疏水的润湿性转换。Cheng 等[14]通过模拟荷叶和水稻叶片上的微观结构,制备了可切换各向同性超疏水/各向异性润湿的超疏水表面,荷叶状结构形状和水稻叶状结构形状之间的表面微观结构变化如图5。该表面具有优异的形状记忆效应,微结构的形状可以在荷叶状各向同性状态和水稻叶状各向异性状态之间可逆地改变,从而实现各向同性超疏水和各向异性润湿之间的重复切换。该表面微纳结构可被用于可重写的液滴存储功能芯片,为控制液滴传输开辟了一条新的途径。

图5 荷叶状结构形状和水稻叶状结构形状之间的表面微观结构变化[14]Fig.5 Surface microstructure changes between the lotus-leaf-like and rice-leaf-like structure shapes[14]

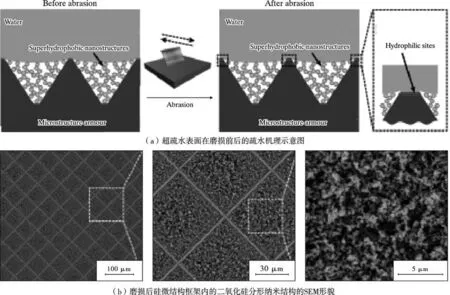

Wang 等[15]设计了一种耐磨超疏水表面微纳结构,由相互连接的框架及其“口袋”中高度防水和易碎的纳米结构组成,超疏水表面在磨损前后的疏水机理示意图和磨损后硅微结构框架内的二氧化硅分形纳米结构的SEM 形貌如图6。表面微纳结构可以阻止大于框架尺寸的磨料破坏“口袋”中的微纳结构,从而使超疏水表面具有较高的机械稳定性。

图6 超疏水表面在磨损前后的疏水机理示意图和磨损后硅微结构框架内的二氧化硅分形纳米结构的SEM 形貌[15]Fig.6 Schematic diagram showing the mechanism by which the superhydrophobic surface repelled water,before and after abrasion and SEM morphologies of silica fractal nanostructures housed within the silicon microstructure frame after abrasion[15]

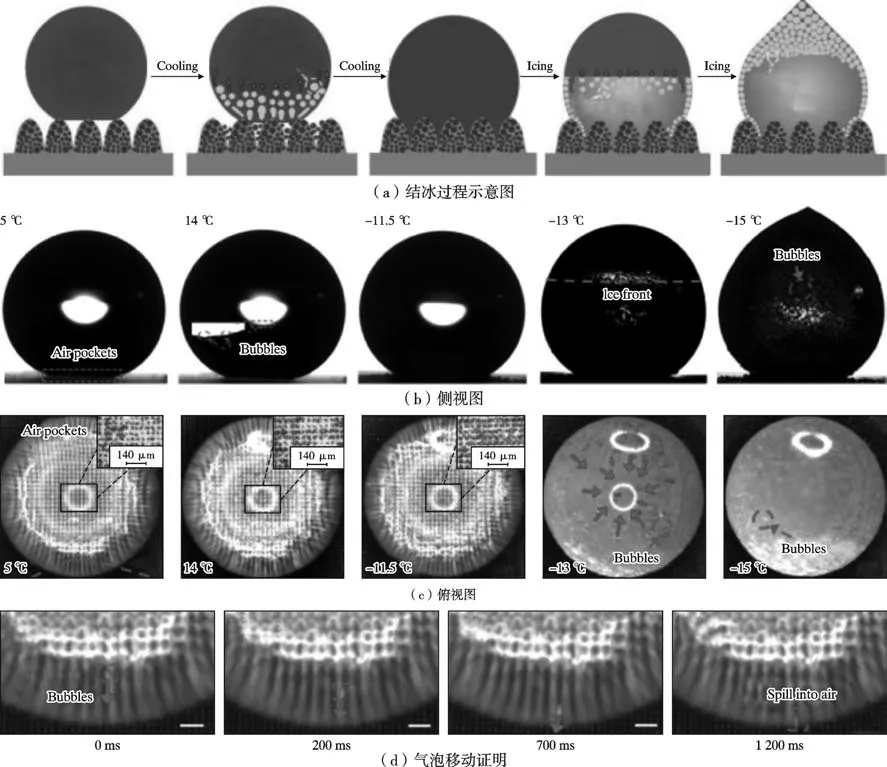

Wang 等[16]利用超快激光制备了规则微米柱-纳米颗粒二级超疏水表面(MCNP),系统研究了超疏水表面结冰和融化循环期间的自发Wenzel 到Cassie 脱湿转变,超疏水表面上的液滴结冰过程如图7 所示。研究发现液滴在超疏水表面结冰与融化循环后可以自发地恢复到原始的Cassie 状态,并提出了3 个脱湿转变的标准。该研究有助于加深对润湿性理论的理解,扩展了防冰超疏水表面的设计。

图7 MCNP 表面上的液滴结冰过程[16]Fig.7 Icing process of a droplet on the MCNP surface[16]

Sun 等[17]通过膨胀自组装法在天然乳胶膜表面制备了多壁碳纳米管(MWCNT)褶皱结构。该超疏水表面的接触角为143.5°,使传感器能够在高湿度环境中长时间精确检测人体呼吸,且增加了MWCNT 和气流之间的接触面积,提高了对气流中湿度的敏感性。

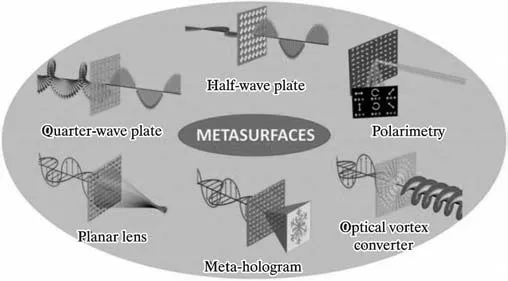

1.2 微纳光学器件

在材料表面制备微纳结构以控制光的衍射和传播,可以获得新型光学器件,例如超透镜、隐身衣、超表面等。超表面是指厚度小于波长的人工设计的微纳结构表面,可有效调控电磁波偏振、振幅、相位等特性[12],超表面在偏振控制和波前整形中的应用见图8[18]。超透镜是基于超表面原理设计的平面透镜,由于超表面的厚度小于波长,因此超透镜不仅可以灵活调控相位、振幅等光学特性,还可以将光学元件的厚度控制在亚波长。近年来,超表面已成为潜力巨大的研究领域,在光电子产业具有广阔的应用前景,例如将超透镜与VR/AR 显示技术结合,形成的超表面VR/AR 显示技术[19]。

图8 超表面在偏振控制和波前整形中的应用[18]Fig.8 Metasurface-based applications on polarization control and wavefrontshaping[18]

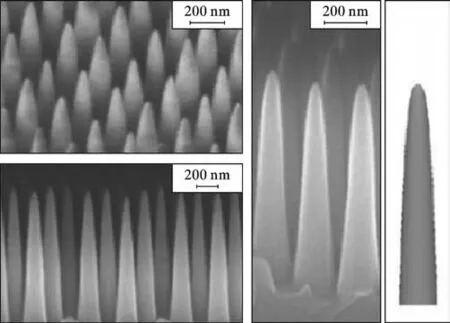

Park 等[20]通过双掩模蚀刻的方法在氧化硅基体上制备了高纵横比和大填充密度的锥形微纳结构,如图9 所示。

图9 高纵横比和大填充密度的锥形微纳结构的显微形貌[20]Fig.9 Microscopic morphology of conical micro-nano structures with high aspect ratio and large filling density[20]

该表面微纳结构在可见光和近红外波长均能产生具有较高润湿性和透光度的光学表面。此外,该结构表现出较好的防雾和自清洁功能,在光伏太阳能电池等领域具有巨大的潜力。

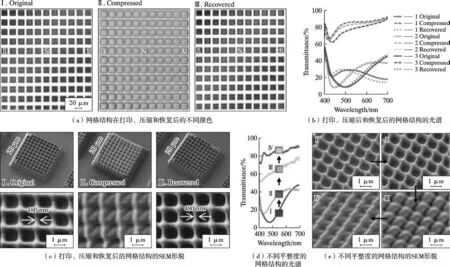

Zhang 等[21]使用双光子聚合技术(TPL)制备了大小可调的表面多色网格结构(精度300 nm),通过制备这种微纳结构可以使表面颜色在视觉上发生变化,如图10。当多色网格纳米结构变平缓时,网格结构表面的颜色和打印的字迹不可见;当温度高于玻璃化转变温度时,网格结构的原始形态和颜色能够恢复。基于该微纳结构的高分辨率打印以及该微纳结构的微观形貌和光学特性的优异可逆性,为热敏标签、防伪信息隐藏和可调谐光子器件的制备奠定了基础。

图10 大小可调的多色网格结构[21]Fig.10 Grid structures with size-tunable multi-colours[21]

1.3 减摩耐磨表面

磨损是导致零件失效的主要原因之一,控制和减少磨损能够提高零件的性能和寿命,降低摩擦消耗。通过仿生自然界中动植物的微结构设计出的表面微纳结构能有效提高材料表面的减摩抗磨性能,目前已被应用于航空航天、武器装备、医疗器械等领域[22]。

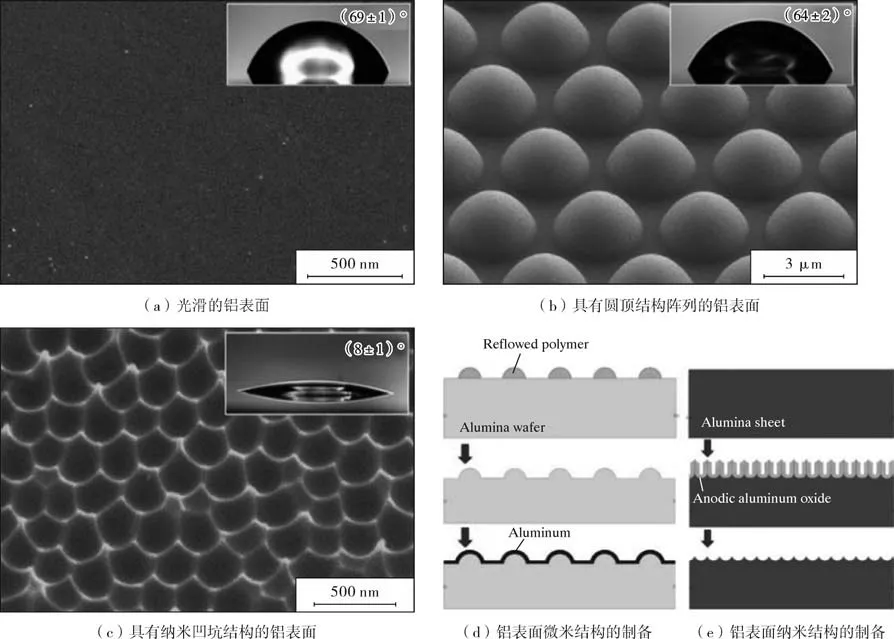

Kang 等[23]在铝板表面制备了微纳结构阵列,并研究了具有表面微米结构和纳米结构的铝板与聚二甲基硅氧烷橡胶的摩擦性能,不同铝板样品表面的SEM 形貌如图11 所示。结果表明,铝板表面的纳米结构使水润滑条件下的摩擦系数降低了93.4%。具有表面纳米结构的铝板的摩擦系数低,硬度高,耐磨性好,生物相容性佳,在机械加工工具和生物医学植入领域具有潜在的应用价值。

图11 不同铝板样品表面的SEM 形貌[23]Fig.11 SEM morphologies of different aluminum plate samples [23]

Li 等[24]通过激光加工在Al2O3/TiC 陶瓷表面制备了仿鲨鱼皮微结构,并在仿生微结构上沉积WS2涂层。仿生鲨鱼皮微纳结构如图12 所示。结果表明,仿生鲨鱼皮和WS2涂层的协同效应使体系的摩擦系数降至0.07,降低了84%。仿生鲨鱼皮微纳结构的作用主要是减少摩擦表面、减少剪切应力和捕获磨损碎片,并且能够储存润滑剂,从而实现较长时间的润滑。

图12 仿生鲨鱼皮微纳结构[24]Fig.12 Structure of biomimetic shark skin[24]

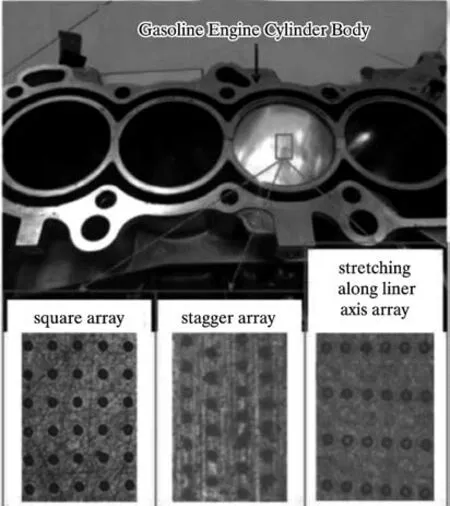

Yue 等[25]在上下导轨的接触表面制备了不同方向的微槽,并研究了边界润滑条件下两侧纹理导轨的摩擦特性。结果表明,表面微纳结构可以减小摩擦力,缓解滑动导轨的黏滑现象。Yin 等[26]利用激光加工技术,在汽油机气缸孔衬垫表面制备了方形阵列,明显增强了润滑油的水动力效应,提高了油膜承载能力,获得了较好的减摩效果,衬垫上纹理化的3 种凹坑阵列模式如图13。

图13 衬垫上纹理化的3 种凹坑阵列模式[26]Fig.13 Three kinds of dimple array modes textured on liner[26]

2 制备表面微纳结构的主要方法及研究进展

目前,制备表面微纳结构的主要方法有光刻技术、激光加工法、自组装法、沉积法、增材制造技术;纳米涂层的制备方法有沉积法、溶胶凝胶技术、磁控溅射法、热喷涂法等。

2.1 光刻技术

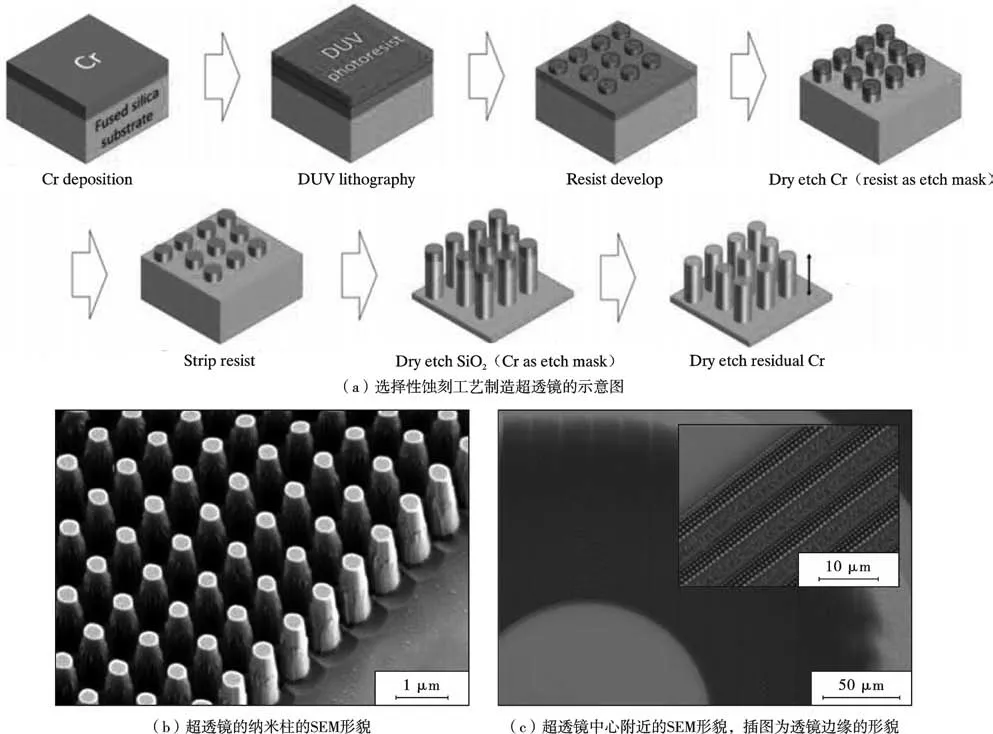

光刻技术是一种精密的表面微纳结构加工技术,包括光复印和光刻蚀2 种主要工艺。光复印是用紫外光将图像信息精确变换、转移到光刻胶薄层上的一种精密的表面微纳结构加工技术。光刻蚀是指利用掩模板保护表面,并借助腐蚀剂进行刻蚀的方法。Park等[27]利用光刻技术在)氧化硅(SiO2)晶片上制备了45个直径为1 cm 的超透镜,实现了大面积超透镜的制备,超透镜制造工艺示意图和透镜的SEM 形貌如图14所示。超透镜的制备方法具体如下:在SiO2晶片上镀一层铬并涂上一层光刻胶;通过刻蚀将曝光形成的图案转移到铬层,去除光刻胶后得到铬掩膜;刻蚀SiO2后去除铬,获得SiO2表面纳米结构。该超透镜对于任何均匀偏振的入射可见光均表现出较好的聚焦性能。

图14 超透镜制造工艺示意图和透镜的SEM 形貌[27]Fig.14 Schematic diagram of fabrication process of metalens and SEM morphologies of fabricated lens[27]

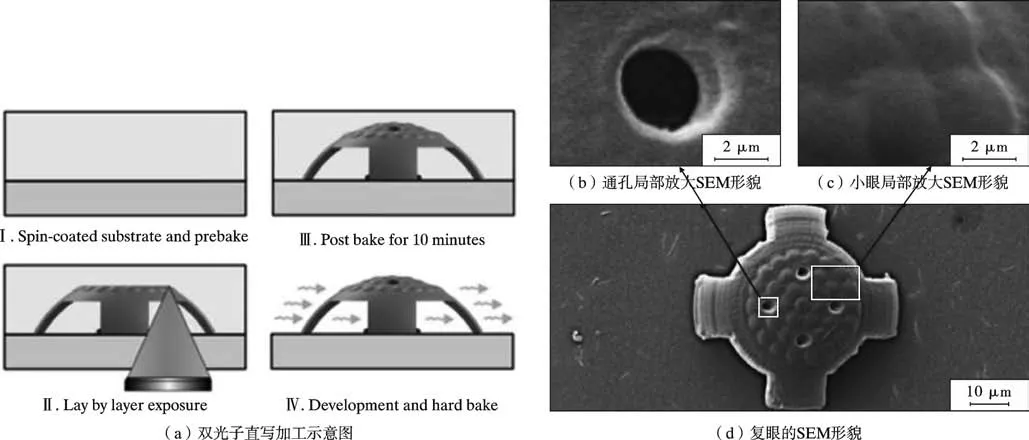

传统光刻技术加工表面微纳结构的精度主要取决于掩模版的精度。虽然高精度掩模版的加工技术较为成熟,但掩模版的制备需要用到掩模图形数据处理系统、光学图形发生器、掩模抗蚀剂涂布机、掩模显影机、掩模复印机等设备,过程非常复杂、成本较高[28]。电子束曝光技术、离子束刻蚀技术、激光干涉光刻技术、双光子直写技术和数字投影光刻技术等无掩模光刻技术越来越受到研究人员的关注[29]。Jing 等[30]利用双光子直写技术制备了一种直径为47.9 μm、含有33 个直径为3.9 μm 小眼、理论视野角为85°的双层曲面复眼(DLCCE),复眼的加工示意图及其SEM 形貌如图15所示。通过在每个小眼设置微透镜,将入射光线聚焦在光电探测器上。该双层曲面复眼的制备促进了小型化、集成化复眼在微视成像和传感领域的应用。

图15 复眼的加工示意图及其SEM 形貌[30]Fig.15 Schematic diagram of fabrication of compound eye and its SEM morphologies[30]

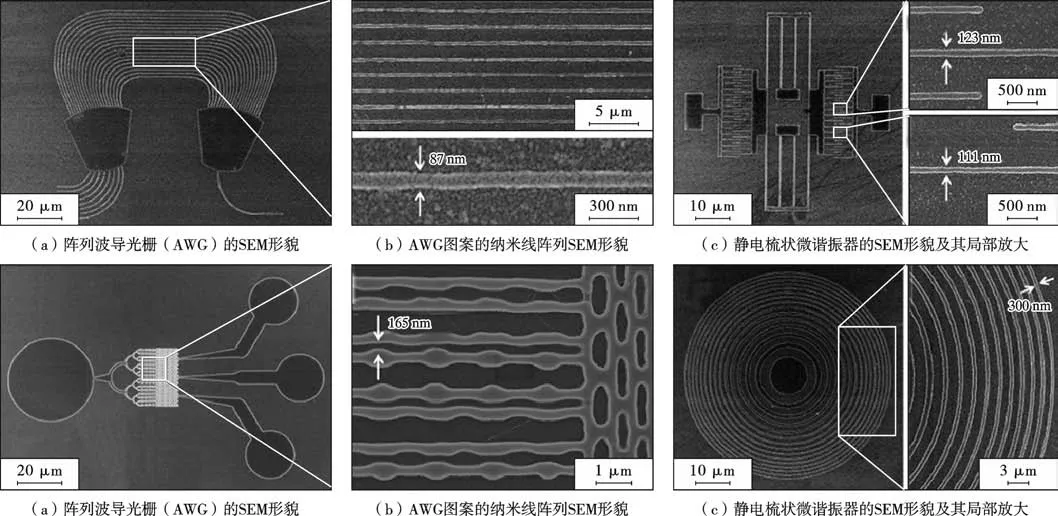

Liu 等[31]利用基于数字微镜器件(DMD)的光刻技术,通过控制曝光条件,制备出尺寸超过数百微米、精度达到数十纳米的多尺度二维微纳米杂化结构,并且制备出最小特征尺寸为32 nm、λ/12 超分辨率的光学结构,突破了光学衍射极限,基于DMD 光刻技术制备的各种微纳结构的SEM 形貌如图16 所示。形成的新技术为实现高效加工大规模、跨尺度精密结构奠定了基础。无掩模光刻方法无需制作掩模版,提高了微纳结构的加工精度、简化了操作步骤。

图16 基于DMD 光刻技术制备的各种微纳结构的SEM 形貌[31]Fig.16 SEM morphologies of various micro-nano structures prepared by DMD photolithography[31]

2.2 激光加工技术

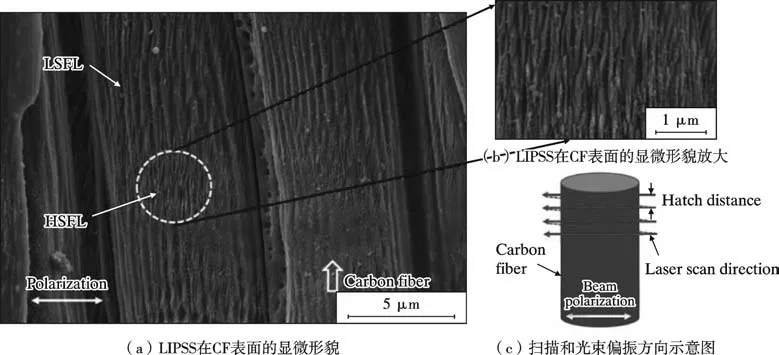

激光加工是一种精密加工技术,能够在材料表面制备结构复杂的高精度微纳复合结构,是目前应用最为广泛的表面微纳结构加工技术。激光加工技术是利用高能量激光束与材料表面的物理和化学作用,通过熔融、烧蚀、诱导等完成微纳结构的加工技术。例如,Wang 等[32]通过皮秒激光在玻璃表面制备了微沟槽结构,并在微沟槽附近沉积了纳米材料,该工艺能够在玻璃表面任意区域加工出具有复杂微尺度的图案和可控纳米特征的多层微/纳米结构。Kumar 等[33]利用飞秒激光在不同离焦距离和脉冲能量下,在碳纤维(CF)表面诱导产生周期性表面结构(LIPSS),LIPSS 在CF 表面的显微形貌及扫描和光束偏振方向示意图如图17所示。图17 中LSFL 为低空间频率LIPSS,HSFL 为高空间频率LIPSS。由图17 可知,LIPSS 成功改变了碳纤维增强塑料(CFRP)表面的润湿性,激光处理后CFRP表面获得亲水性,经清洗和真空处理转变为超疏水表面。

图17 LIPSS 在CF 表面的显微形貌及扫描和光束偏振方向示意图[33]Fig.17 Micro morphologies of LIPSS on CF surface and schematic of scanning and beam polarization direction[33]

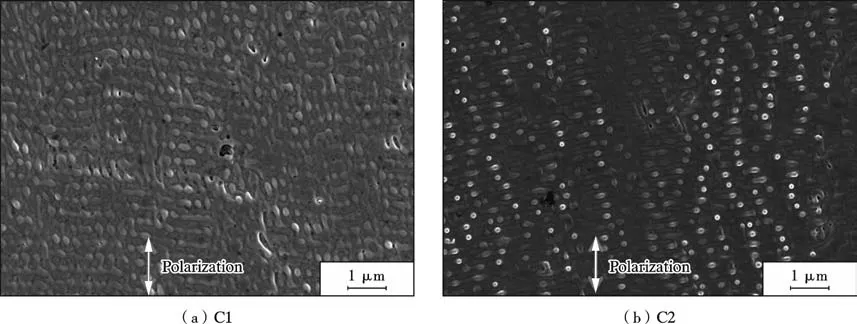

Song 等[34]通过飞秒激光烧蚀,在铝表面制造出不同形貌的微纳结构,通过构造表面微纳结构,使铝表面具有高黏附力,并获得了可控黏附力的超疏水表面,该表面可以用于自清洁、油水分离。Cubero 等[35]利用脉冲激光在铌(Nb)表面诱导周期性纳米结构(LIPSS),在厚度为1 mm 的铌样品C1 和C2 表面制备的纳米结构如图18 所示,图18 中箭头所指方向为激光偏振方向,加工C1 和C2 的激光平均功率分别为0.85 W 和1.00 W,脉冲重复频率分别为700 kHz 和800 kHz。LIPSS 使铌表面表现出较高的临界电流密度,在超导体优化方面具有潜在的应用价值。

图18 在厚度为1 mm 的铌样品C1 和C2 表面制备的纳米结构[35]Fig.18 Nanostructures prepared on the surface of Niobium samples C1 and C2 with a thickness of 1 mm[35]

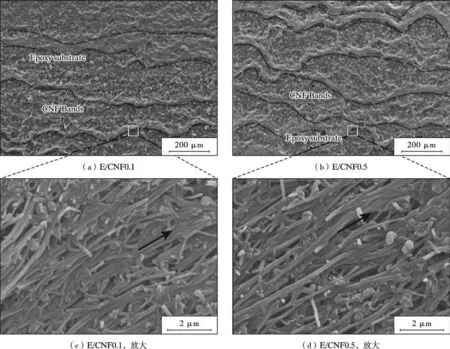

2.3 自组装法

自组装法是一种高效的自下而上的表面微纳结构和纳米涂层制造技术,其原理是利用分子或原子之间的作用力,精确控制分子或原子,使其自发形成有序的聚集体,从而获得表面微纳结构或纳米涂层。Jambhulkar 等[36]利用3D 打印和自组装法实现了纳米碳纤维(CNFs)的选择性沉积和逐层排列。将3D 打印的环氧树脂基层浸入纳米碳纤维/四氢呋喃(CNF/THF)悬浊液中,真空蒸发THF 后,CNF 形成了链状微纳结构,并通过安排合理沉积密度和优先排列纳米碳纤维的方法,制备了CNF 涂层环氧复合材料(E/CNF)表面结构。CNF/THF 悬浊液浓度为0.1 mg/mL 和0.5 mg/mL时,CNF 涂层环氧复合材料中CNF 的SEM 形貌如图19所示。纳米碳纤维微纳结构提高了电子传输和电子在纳米纤维内部及纳米纤维之间跳跃的效率,可用于制备具有较高灵敏性和选择性的化学传感器,以检测气液形式的低浓度挥发性有机化合物。该方法适用于纳米复合材料增强、超级电容器和电池装置的设计、散热管理、表面张力控制和药物输送系统。

图19 CNF 涂层环氧复合材料中CNF 的SEM 形貌[36]Fig.19 SEM morphologies of CNF in CNF-coated epoxy composites[36]

Meng 等[37]将纳米压印与自组装技术结合,制备出纳米棒沿模版特征图案排列的高分辨光栅阵列和六边形阵列,热解后得到相应的磁存储阵列,该技术可用于超高密度磁存储器件,铁铂金属配合物分子组装体图案化排列的SEM 形貌如图20 所示。

图20 铁铂金属配合物分子组装体图案化排列的SEM 形貌[37]Fig.20 SEM morphologies of patterned arrangement of iron platinum metal complex molecular assembly[37]

2.4 沉积法

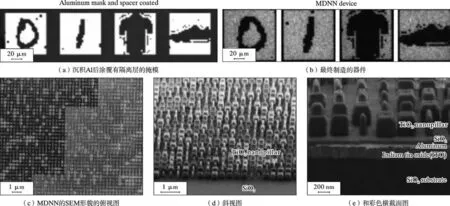

沉积法是利用气相发生的物理化学变化,在材料表面制备制备表面微纳结构和纳米涂层的方法,主要包括气相沉积法和电化学沉积法,沉积法的发展较为成熟。Luo 等[38]通过沉积、电子束光刻、剥离和原子层沉积(ALD)技术,制备出具有亚波长纳米结构的超表面,基于衍射神经网络的复合超表面(MDNN)双通道分类器的制造和表征如图21 所示,并将超表面与CMOS 成像传感器集成,构建多通道分类器的框架,实现多通道传感和多任务处理,该技术可用于机器视觉、自动驾驶等高效和超快图像处理领域。

图21 基于衍射神经网络的复合超表面(MDNN)双通道分类器的制造和表征[38]Fig.21 Fabrication and optical verification of the dual-channel classifier MDNN[38]

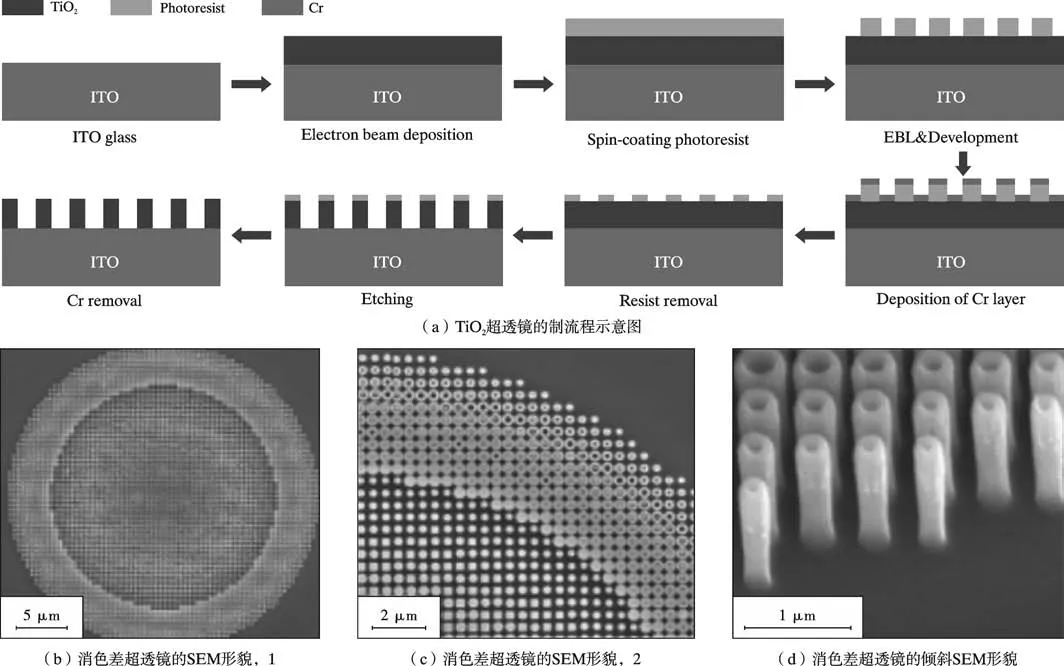

Wang 等[39]通过电子束在石英基体上沉积了1500 nm 厚的二氧化钛(TiO2)膜,并利用高度定向蚀刻工艺制备出具有高纵横比的TiO2纳米柱(高1.5 μm、垂直于侧壁),获得TiO2消色差超透镜如图22。由于TiO2膜透明、高折射率、消色差的特性,消色差光谱范围扩展到650~1 000 nm,平均效率为77.1%~88.5%,数值孔径为0.24~0.10,可使超透镜用于近红外生物成像时表现出较好的光学性能。

图22 TiO2超透镜的制造流程示意图和不同分辨率下消色差超透镜的SEM 形貌[39]Fig.22 Schematic diagram of manufacturing process of TiO2 metalens and SEM morphology of achromatic metalens at different resolutions[39]

2.5 增材制造法(3D 打印法)

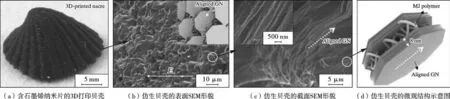

增材制造法,又被称为3D 打印法,主要包括光聚合3D 打印、双光子聚合等。利用3D 打印制造表面微纳结构具有简单、灵活、精度高的特点,表面微纳结构的3D 打印是目前最前沿的微纳制造技术之一。Yang等[40]通过电场辅助3D 打印技术制备出仿生贝壳结构,含石墨烯纳米片的3D 打印贝壳、仿生贝壳的表面和截面SEM 形貌及微观结构示意图如图23 所示,在合成光敏树脂/石墨烯复合树脂后,采用数字光投影式3D 打印技术将光敏树脂打印出复杂的结构,并在打印过程中利用电场诱导石墨烯纳米片排列成微纳结构。带有石墨烯纳米片的3D 打印仿生贝壳具有与天然贝壳相似的韧性和强度。

图23 含石墨烯纳米片的3D 打印贝壳、仿生贝壳的表面和截面SEM 形貌及微观结构示意图[40]Fig.23 3D-printed nacre with aGNs and SEM images showing surface and cross-section morphology[40]

Joyee 等[41]通过3D 打印的方法制造了具有分层结构表面的多材料功能物体,分层结构表面的形貌如图24 所示,采用磁场辅助3D 打印的方法制造微尺度锥体、纳米级孔隙和纳米级褶皱等表面微纳结构,获得聚合物-粒子多尺度分层表面结构。由于具有高度分层的表面微纳结构,聚合物复合材料表面由亲水性(接触角为38°)变为疏水性(接触角为146°);此外,分级表面结构接种细胞后72 h,活细胞的数量增加了90%,表明表面微纳结构可以实现局部和选择性的细胞生长。

2.6 溶胶凝胶法

溶胶凝胶法是一种适用于大面积制备纳米涂层的有效方法。Ke 等[42]采用溶胶-凝胶法在玻璃板上制备SiO2基涂层,并用全氟辛基三乙氧基硅烷(PFOTS)修饰涂层后,获得了一种最大接触角为154°的高度透明超疏水涂层,SiO2基涂层的制备过程如图25。

图25 SiO2基涂层的制备过程[42]Fig.25 Schematic diagram of the preparation process of SiO2 coating[42]

Mahadik 等[43]使用单步溶胶-凝胶法合成了碱催化的硅醇溶胶,将无水甲醇和氨水与甲基三乙氧基硅烷混合,并浸涂在二氧化硅涂层表面,制备出多功能超疏水涂层。该超疏水涂层的稳定水接触角为153°,滚动水接触角为9°,具有较好的疏水性能。

Sawada 等[44]在非催化条件下,通过纤维素纳米纤维与2 个氟烷基封端乙烯基三甲氧基硅烷低聚物的溶胶-凝胶反应,制备了可控制表面润湿性的氟化低聚物二氧化硅/纤维素纳米纤维复合材料,并用该复合材料改性玻璃表面,从而获得了具有良好疏油/超疏水性能的表面;此外,该复合材料涂层还被用于改性聚对苯二甲酸乙二醇酯(PET)织物的表面,织物表面也表现出了超亲油/超疏水的性能。

3 总结与展望

表面微纳结构和纳米涂层技术在获取超疏水表面、光学结构、减摩耐磨等方面具有广阔的发展前景。光刻技术、激光加工技术、自组装技术、沉积技术、增材制造技术、溶胶凝胶技术等能够加工出精度高、性能优异的表面微纳结构或纳米涂层,但仍存在诸多亟待解决的问题。

不同尺度的表面微纳结构具有完全不同的性能,多尺度微纳复合结构能使材料表面获得更优异的表面性能,相关研究是表面微纳结构研究的重点之一。光刻技术具有方法成熟、精度高等优点,但光刻技术存在设备复杂、成本高等缺点。光刻、激光加工、自组装等技术已经可以制备高精度的表面微纳结构,但仍需要进一步提高精度,亟需开发新的制造技术。高精度3D打印技术存在设备昂贵、成本高、效率低、难以批量生产的问题。溶胶凝胶法制备纳米涂层工艺简单、成本低、涂层均匀、涂层与基体结合力强,但相对耗时、且易受反应过程的影响。通过结合使用不同微纳结构制造技术,并结合化学表面改性方法,能够有效提高加工精度,并获得具有超疏水、自清洁、防污等特殊性能的表面,是目前的表面微纳结构研究的前沿及发展方向。