多级空气源热泵系统仿真及试验研究*

姚阳,孙杰,张华荣,宋恒,申凯

(国网江苏省电力有限公司泰州供电分公司,江苏泰州,225300)

0 引言

热泵是一种利用外界做功将低位热源转化为高位热源的高效制热技术,通过消耗少量电能得到大量热能,具有绿色环保、节约等优点符合绿色发展的要求[1-2]。因此,近年来,热泵技术引起越来越多的科学家关注空气源热泵式谷物烘干机在南方主要粮食产区也获得越来越多的推广应用[3-4]。

巨永平等[5]对空气源热泵的经济性与节能效果进行了分析,验证了空气源热泵具有明显的环保性与节能性,证明了发展空气源热泵具有良好的经济价值。杨卫芳等[6]基于试验台研究了蒸发温度、冷凝温度等实验变量对热泵性能的影响,对在不同条件下的热泵性能做出了详细的分析。苏伟等[7]针对空气源热泵在低温环境下容易结霜的问题,提出了优化换热器结构,增加电磁场等方法进行抑霜与除霜。Congedo等[8]调查了气候变化对空气源热泵的影响,预测了未来各个地区空气源热泵的发展趋势。Olympios等[9]运用综合热网络模型对空气源热泵系统进行优化,降低了运营成本,优化了热泵操作。由于热泵系统的生产试验成本较高,很多学者通过仿真试验,对系统的性能进行研究。周富玉[10]建立了单、双级压缩空气源热泵系统的热力学仿真模型,通过仿真,证明双级压缩模型性能强于单级压缩,运用双级压缩模型可以解决空气源热泵难以适应环境的问题。Shen等[11]建立空气源热泵仿真模型,通过模型进行了建筑能源模拟,揭示空气源热泵节能和降低电力成本的潜力。刘业凤等[12]基于KULI仿真建立CO2热泵模块与热管理系统的整车模型,分析了余热回收装置对节能的重要作用。徐瑞成等[13]使用喷气增焓技术,解决了热泵稳定性差的问题。牛建会等[14]对热泵抑霜除霜技术进行总结,论述了空气源热泵除霜的重要性。张志刚等[15]对空气源热泵冬季性能进行分析,寻找最好的节能效果。刘萌等[16]建立了热泵仿真模型实现了对空气源热泵动态调节控制。

谷物烘干机空气源热泵系统是一种近几年发展起来的新型技术[17-18],国内外对其研究比较少,关于多级谷物烘干机空气源热泵系统的仿真研究处于空白[19]。本文通过利用Simulink对系统的压缩机、冷凝器、蒸发器、膨胀阀分别进行仿真建模[20],然后根据热泵的工作原理,建立整个热泵系统的数学建模,最后通过上述模型进行热泵系统的性能的仿真研究,以期为空气源热泵系统的设计改进和性能优化提供理论参考。

1 空气源热泵谷物烘干机的组成

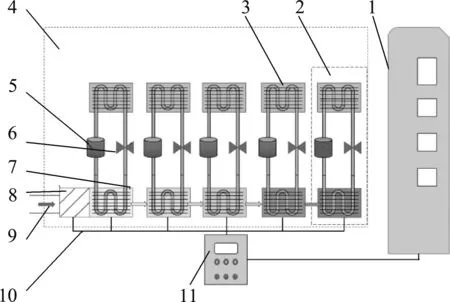

空气源热泵谷物烘干机的组成如图1所示。

图1 空气源热泵谷物烘干机组成图

该机主要由循环式谷物烘干机(CPR-165型12吨谷物烘干机、额定风量10 800 m3/h)、热泵系统(自制,功率65 kW,额定制热量90~150 kW)及控制系统三部分组成。其中,热泵系统由4台定频压缩机及1台变频压缩机,压缩机型号见表1,共计5套制冷压缩系统组成。

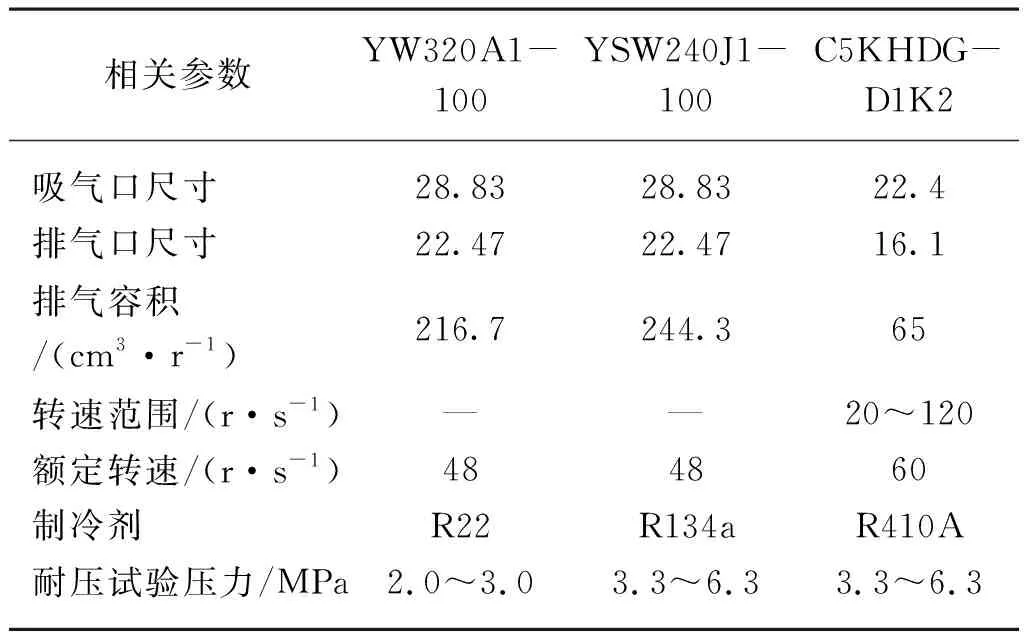

表1 压缩机型号与相关参数Tab. 1 Compressor model and associated parameters

2 热泵系统模型的建立

2.1 模型建立与假设

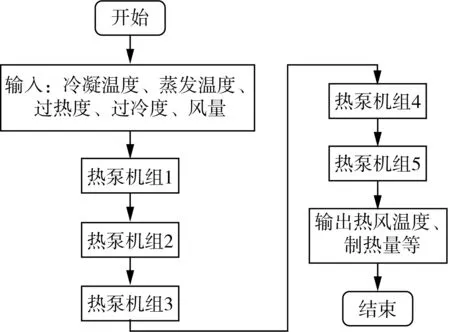

制冷压缩系统主要由制冷压缩机、冷凝器、蒸发器及膨胀阀构成,通过分别建立压缩机、冷凝器、蒸发器和膨胀阀的仿真模型,可以建立1组制冷压缩系统的仿真模型,然后将5组制冷压缩系统的仿真模型进行组合,就可以构成1套多级空气源热泵模型。在输入冷凝温度、蒸发温度、过热度、过冷度以及进风口风量等参数后,便可以计算出热泵机组的能效比、热风温度、制热量等参数。具体仿真流程如图2所示。

图2 多级热泵仿真流程图

为了简化试验步骤,提高试验的准确性,本文做出如下假设。

假设1:假设压缩机的压缩过程为等熵过程。

假设2:假设膨胀阀节流过程为绝热过程,节流前后焓值不变。

假设3:忽略热泵工质在管道内流动时的压力损失。

假设4:忽略在冷凝器和蒸发器中的热量损失。

2.2 压缩机模型

为简化模型,本文只对压缩机的制热量与功率进行建模讨论,系统所用压缩机参数与型号见表1。

由于压缩机的压缩过程是一个绝热过程,压缩过程中气体的状态方程和过程方程如式(1)~式(6)所示。

压缩机的吸气量

PV=RgT

(1)

式中:P——压强,Pa;

V——体积,m3;

Rg——气体常量;

T——绝对温度,℃。

压缩机的容积比

(2)

式中:Vth——压缩机吸气容积,m3;

V2——压缩机压缩结束时的压缩腔体积,m3;

v1——压缩机吸气结束时的比容,m3/kg;

v2——压缩机压缩结束时的比容,m3/kg。

压缩机的吸气量

(3)

fv——压缩机的容积效率,取0.96;

ρ1——压缩机吸气孔出的制冷剂密度,kg/m3;

n——压缩机的转速,r/min。

压缩机的压力比

(4)

式中:P1——吸气结束时出口的压力,N;

P2——压缩结束后的压力,N;

k——制冷剂的等熵指数。

制冷剂在这一过程所做的功

(5)

式中:v——制冷剂流速,m/s;

dp——制冷剂通过的管径长度,m;

γ——制冷剂传热系数;

p1——压缩机吸气结束时的制冷剂压力,kPa;

p2——压缩机压缩结束时的制冷剂压力,kPa。

压缩机的质量流量

(6)

式中:nv——压缩机转速,r/min;

λ——阻力系数。

根据上述计算公式,利用Simulink中的数学运算、离散系统及函数调用等模块,建立压缩机的模型如图3所示。其中,Te表示蒸发温度,℃;Tc表示冷凝温度,℃;mr表示制冷剂质量流量,kg/h;V1表示压缩机的工作容积,m3。

图3 压缩机建模

3.3 冷凝器模型

冷凝器在工作过程中可以分为过冷、两相与过热区三部分,每个阶段的温度变化规律如图4所示。其中,tr,in表示制冷剂过热区进口温度,℃;tr,1表示制冷剂两相区进口温度,℃;tr,2表示制冷剂两相区出口温度,℃;tr,out表示制冷剂过冷区出口温度,℃;ta,in表示空气过冷区进口温度,℃;ta,1表示空气两相区进口温度,℃;ta,2表示空气两相区出口温度,℃;ta,out表示空气过热区出口温度,℃。

图4 冷凝器工作原理

根据传热过程的规律与管翅式冷凝器的换热关系,可以对换热过程进行计算,首先对过冷段进行计算。

1) 过冷段

工质侧能量

Qr,sc=mout,com(hr,2-hr,out)

(8)

式中:mout,com——制冷剂进口质量流量,kg/h;

hr,2——制冷剂过冷区进口焓值,J/kg,也是制冷剂两相区出口焓值;

hr,out——制冷剂过冷区进口焓值,J/kg。

空气侧能量

Qa,sc=ma(ha,1-ha,in)

(9)

式中:ma——空气进口质量流量,kg/h;

ha,1——空气过冷区出口焓值,J/kg,也是空气两相区进口焓值;

ha,in——空气过冷区进口焓值,J/kg。

工质端的平均温度

(10)

空气端平均温度

(11)

2) 两相段

工质侧能量

Qr,tp=mout,com(hr,1-hr,2)

(12)

式中:hr,1——制冷剂两相区进口焓值,J/kg,也是制冷剂冷却段出口焓值。

空气侧能量

Qa,tp=ma(ha,2-ha,1)

(13)

式中:ha,2——空气两相区出口焓值,J/kg,也是空气冷却段进口焓值。

工质端的平均温度

(14)

3) 冷却段

工质侧能量

Qr,sh=mout,com(hr,in-hr,1)

(15)

式中:hr,in——制冷剂冷却段进口焓值,J/kg。

空气侧能量

Qa,sh=ma(ha,out-ha,2)

(16)

式中:ha,out——空气冷却段出口焓值,J/kg。

工质端的平均温度

(17)

空气端平均温度

(18)

4) 换热系数

流动中的空气雷诺数

(19)

式中:DF——流体流速;m/s;

VF——特征尺寸,m;

vAC——流体运动粘度,m2/s。

空气侧换热系数

(20)

式中:C1、C2、n、m——方程参数,查表可得;

λAC——进出口平均热导率,W/(m·℃);

DE——当量直径,m;

L——翅片宽度,m。

工质侧凝结换热系数

αCR=0.555Bc0.25DI-0.25(Tc-Tb)-0.25

(21)

式中:Bc——工质特性参数,查表可得;

DI——管直径,m;

Tc——工质冷凝温度,℃;

Tb——管内表面温度,℃。

冷凝器传热公式

αCRAI(Tc-Tb)=ηEOαACAOF(Tb-TAC)

(22)

式中:ηEO——传热效率;

AI——冷凝器表面积,m2;

AOF——冷凝器翅片表面积,m2;

TAC——管外表面温度,℃;

传热系数

(23)

式中:RTCO——外侧传热表面的污垢热阻。

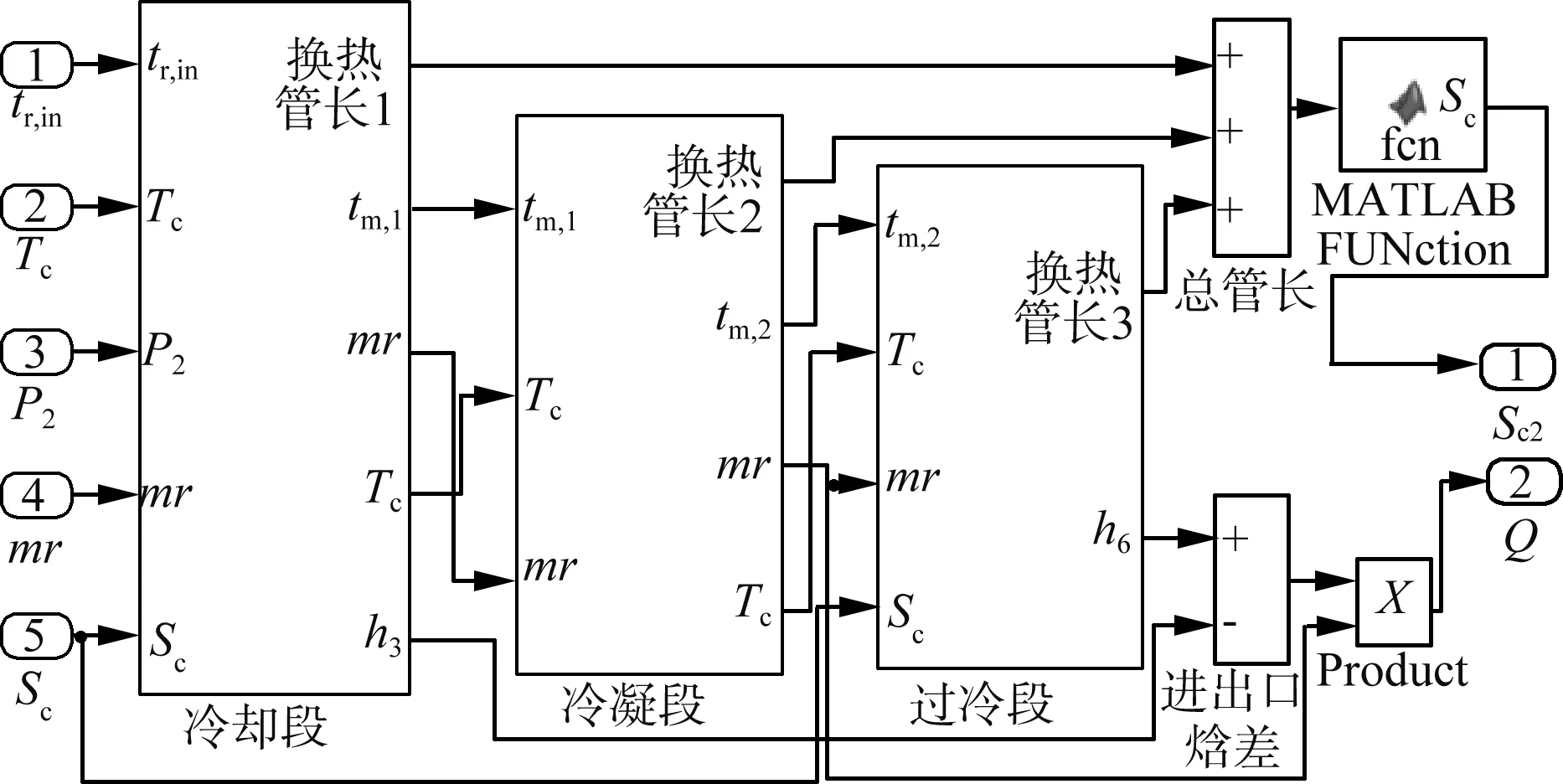

根据上述公式,使用Simulink中的模块对过冷区、两相区、冷却区进行模型的建立,通过仿真得出出口温度、冷凝器制热量等参数,模型如图5所示。其中,Tc表示环境温度,℃;Sc表示制冷剂进口的熵,J/(kg·℃);tm,1表示冷却段制冷剂出口温度,℃;tm,2表示过冷段进口温度,℃;h3表示冷却段出口焓值,J/kg;h6表示过冷段出口焓值,J/kg,也是膨胀阀进口处的焓值。

图5 冷凝器建模

3.4 蒸发器模型

蒸发器模型与冷凝器模型大致相同,把蒸发器分为过热区与两相区,其工作时的具体过程如图6所示。

图6 蒸发器工作原理

此时,tr,in表示制冷剂两相进口温度,℃;tr,1表示制冷剂两相区出口温度,℃;tr,out表示制冷剂过热区出口温度,℃;ta,in表示空气过热区进口温度,℃;ta,1表示空气两相区进口温度,℃;ta,out表示空气两相区出口温度,℃。

两相区与过热区公式与上述基本相同,不再赘述,仅介绍换热系数。

液相表面换热系数

(24)

式中:λL——进出口平均热导率,W/(m·℃);

D1——管内径,m;

ReL——饱和制冷剂雷诺数;

PγL——普朗常数。

流动中的空气雷诺数

(25)

管内的蒸发表面换热系数

αER=αL[C1C2C0(25FrL)5+C3B0C4F0]

(26)

式中:FrL——内外传热面的中间传热面的面积,m2;

C0——对流特征系数;

B0——沸腾特征系数;

F0——取决于工质的系数;

C3——方程参数。

通过研究冷凝器在过冷与两相两个工作状态,建立Simulink模型,仿真得出冷凝器出口温度、冷凝器规格等物理量,模型如图7所示。其中,Sh表示蒸发器制冷剂进口焓值,J/kg;Te表示蒸发器制冷剂进口温度,℃;tz,1表示制冷剂过热段进口温度,℃。

图7 蒸发器仿真模型

3.5 膨胀阀模型

制冷剂通过膨胀阀时由高温高压的液体转化为低温低压的蒸汽,其主要作用就是调节进入蒸发器制冷剂的压力、流量、物质状态等。在这个过程中,制冷剂与外界没有没有能量交换,故为等焓过程,故膨胀阀能量方程为

h6=h7

(27)

式中:h6——膨胀阀进口处的焓值,kg/kJ;

h7——膨胀阀出口处的焓值,kg/kJ。

3.6 单级和多级热泵系统模型

制冷剂依次经过压缩机、冷凝器、膨胀阀和蒸发器,在蒸发器吸热,然后至冷凝器放热,完成从环境吸热对空气加热的过程。将上述压缩机等模型串联起来,即构成一个单级热泵系统模型。

通过Simulink构建多级热泵模型如图8所示。单极热泵系统模型如图9所示。

图8 多级热泵模型

图9 单极热泵系统模型

多级热泵系统由5个制冷压缩系统组成,采取逐级加热,即五个热泵机组相互串联,第五级冷凝器端的温度便是热泵的制热温度,出口的空气温度为热风温度。其中,Q表示输出的总热量,kJ;h表示热风中的焓值,J/kg;COP表示热泵性能系数;W表示压缩机做的总功,kW;T2表示热风温度,℃;Sc2表示过热度;Sh2表示热空气所具有的熵,J/(kg·℃)。

4 仿真试验及结果分析

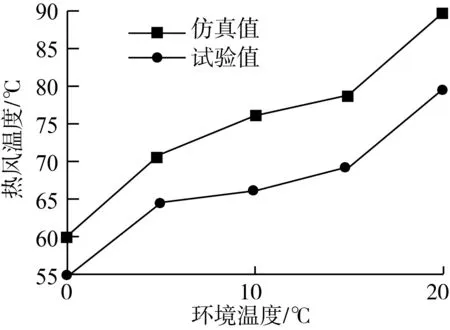

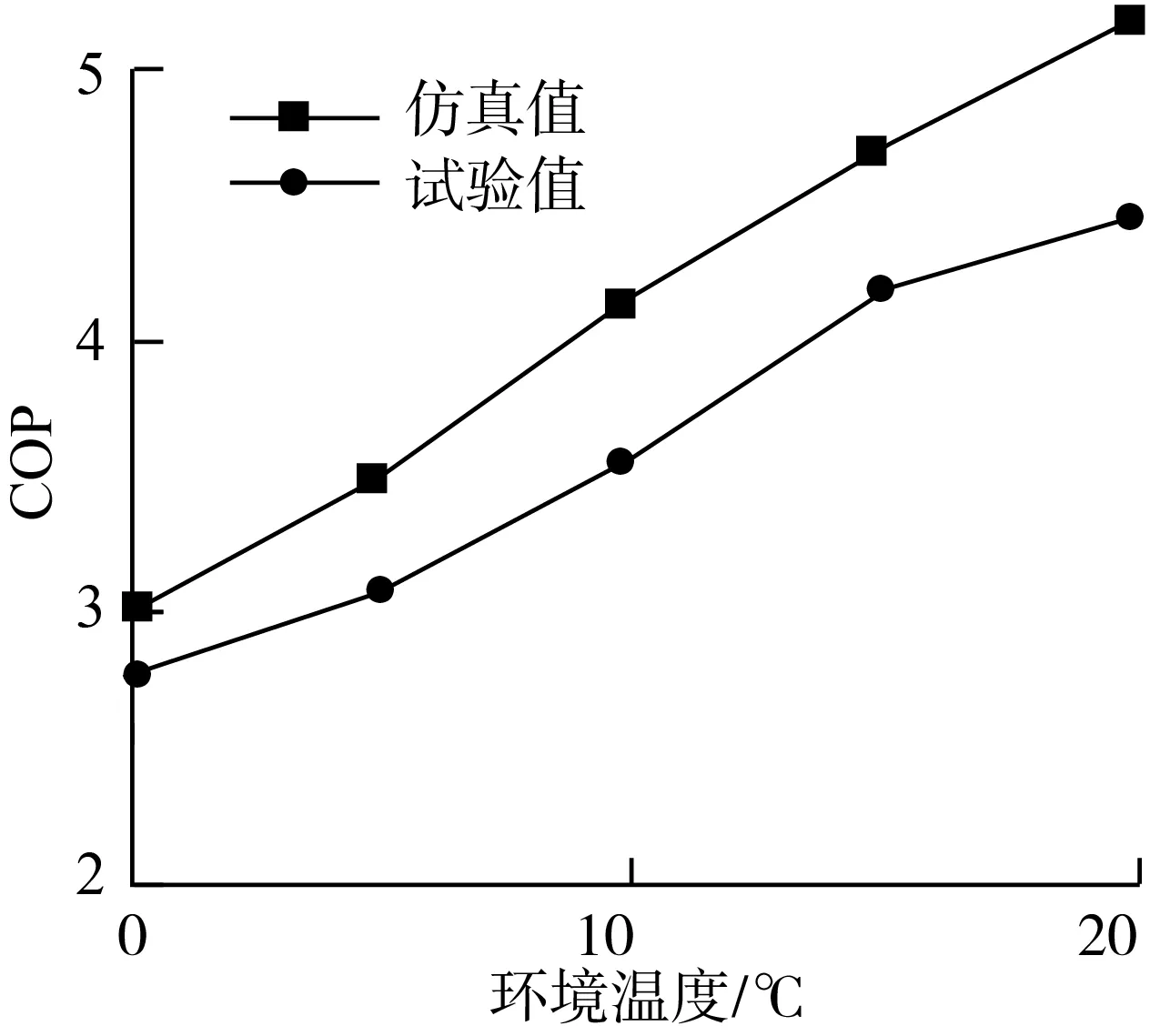

在江苏地区,水稻收获季节环境温度多在0 ℃~20 ℃ 之间,为此,对热泵系统在环境温度为0 ℃、5 ℃、10 ℃、15 ℃及20 ℃时,热风温度、制热量和COP的仿真结果与试验数据结果进行对比分析,通过平均绝对误差MAD和相对平均误差MRE,对模型的性能进行评价。对热风温度、制热量及COP的仿真与试验结果分别如图10~图12所示。

图10 热风温度对比图

图11 制热量对比图

图12 COP仿真值与试验值

由图10可知,在环境温度为0 ℃时,热泵系统的实际出风温度可以达到55 ℃,在环境温度为20 ℃时,热泵系统的实际出风温度最高可以达到80 ℃,完全能够满足稻谷烘干的工艺要求。

总体来说,仿真值总是高于试验结果,但变化趋势一致。随着环境温度的增高,热风温度和COP都随之增大。制热量虽有明显波动,但也呈增加的趋势。误差分析显示,在环境温度为0 ℃~20 ℃范围内,系统输出热风温度的平均绝对误差MAD=8.16,平均相对误差MRE=12.0%;制热量平均绝对误差MAD=12.04,平均相对误差MRE=9.5%;COP平均绝对误差MAD=0.516,平均相对误差MRE=14.02%。导致误差的原因,可能是因为系统实际工作中,其工作温度、转速、排气容积、压力等数值会不断发生变化,但仿真计算时,采用固定不变的理论值,因此两者会产生一定的误差。另外,在仿真过程中,忽略了热泵系统的热量损失与内部消耗,也是导致仿真数值大于试验数值的一个重要因素。但是,试验结果也显示出,尽管仿真与实际值之间存在一定的误差,但平均相对误差均小于15%,处于工程上可以接受的范围内。说明所建仿真模型可行,可以用于热泵系统的模拟计算和试验研究。

5 结论

1) 环境温度对热泵系统的性能有明显的影响,随着环境温度的增加,热泵系统的热风温度、制热量、COP均呈增加的趋势。

2) 在环境温度为0 ℃~20 ℃范围内,多级热泵系统的出风温度可在55 ℃~80 ℃变化,完全能够满足粮食烘干的工艺要求。

3) 尽管存在一定的误差,但可以利用所建立的Simulink模型对系统的热风温度、制热量和COP值进行预测,为热泵系统的设计和试验研究提供了一种有效的技术手段。