基于ADAMS的工业大麻输送机构参数优化*

谭理,纪爱敏,黄继承,2,田昆鹏,2

(1. 河海大学机电工程学院,江苏常州,213000; 2. 农业农村部南京农业机械化研究所,南京市,210014)

0 引言

目前,4MD-160工业大麻收割机在进行输送过程时常出现工业大麻茎秆破损和茎秆折断问题。输送过程作为整个收获过程的关键工序,其收获质量要在可接受的水平之上。因此,如何减少输送过程中茎秆的碰撞损伤现象,对提高收获质量有重要意义。

国内对于工业大麻输送过程的研究较少,还未形成核心技术,往往需要参考其他高秆作物输送过程的研究。张宗玲等[1]进行了玉米穗茎秆与收割台的切割夹持输送装置的刚柔混合系统动力学仿真分析,得到割刀与夹持点水平距离和果穗生长方向对结穗点位移的影响规律;在此之后张宗玲等[2]以夹持输送链夹角、输入轴链轮速度、割刀安装位置及机器作业速度为试验因素,进行了4因素3水平正交旋转组合田间试验,优化后果穗损失率降低了2.4%;耿端阳等[3]设计了一种间隙夹持输送装置,通过正交试验得到了影响夹持输送质量的三个主次因素;黄继承等[4]利用中心组合试验设计理论对关键部件作业参数试验与优化,研究工业大麻收割机的切割-输送部件的结构参数和作业参数对切割效率,输送率的影响规律,并得出了最优作业参数;现阶段对于高秆作物高质量输送的研究,主要集中在最终的输送成功率或输送损伤率是否提高或降低,并未分析输送过程中导致碰撞损伤的影响因素为何,而且研究中的田间试验受到作物收获季节性限制。

因此,本文对输送过程中工业大麻茎秆受力情况进行分析,确定碰撞损伤现象产生的影响因素。后结合工业大麻茎秆物理特性构建茎秆-输送机构刚柔耦合模型,并进行正交试验以及方差分析,获得影响因素对工业大麻输送过程碰撞损伤现象的影响显著性和影响规律,以及最优作业参数组合。

1 水平输送机构

1.1 工作原理

割台是工业大麻收割机的关键部件,其结构参数及工作参数是影响输送作业质量的关键,结构如图1所示。主要由双动刀往复切割器、拨禾扶禾器、下水平输送链、上水平输送链、液压马达、挡板、上压簧、下压簧、割刀罩等组成。收获作业时,拨禾扶禾器将割台前方的工业大麻不断引导至双动刀往复切割器处切断,切断后的工业大麻茎秆被上水平输送链,下水平输送链,上压簧,下压簧构成的输送机构强制输送至割台的另一侧,最终被割台排出。

图1 割台结构

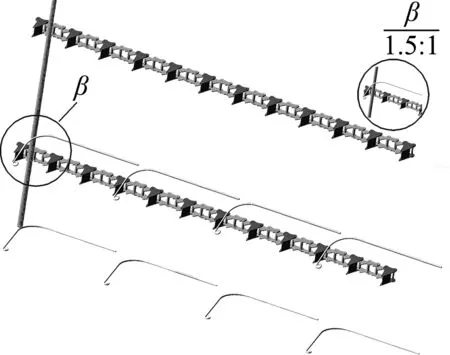

输送机构中水平输送链由长拨齿链节、中拨齿链节、短拨齿链节以及中拨齿链节按顺序连接而成,其结构如图2所示。

图2 水平输送链结构

压簧为金属材质的细长弯杆,按功能可分为固定部分、引导部分和压紧部分,其结构如图3所示。压簧的固定部分被紧固在拨禾扶禾器上,以保证工作时不发生偏移。引导部分起到将茎秆引导至输送机构的作用。压紧部分作业时将茎秆紧压在水平输送链上,起到稳定输送的作用。该装置可以进行夹持高度和夹持力度调整,便于对高低、粗细不一的茎秆进行夹持输送。

图3 上压簧结构

1.2 输送过程力学分析

以图1中割刀罩的水平上表面为基准平面,将输送过程中茎秆与水平输送链以及压簧的接触点水平面根据与基准平面间垂直距离由近到远依次划分为Ⅰ面,Ⅱ面,Ⅲ面和Ⅳ面,其垂直距离分别为l1,l2,l3和l4。各个面分布如图4所示。

图4 水平面分布

以Ⅰ面,Ⅱ面作为茎秆受力分析平面,其俯视视角下茎秆受力情况如图5所示。可以看出:茎秆与水平输送链中两个相邻链节相接触,与压簧的压紧部分接触,并且在其接触点A,B,C处受到正压力FAn,FBn,FCn和摩擦力fA,fB,fC。

图5 茎秆在链节间,压簧上的受力情况

输送过程中茎秆所受水平外力如图6所示,为保证茎秆稳定输送,不发生倾倒,茎秆所受水平合外力及合外力矩需为零。以基准平面上的接触点A为取矩点,水平外力应满足式(1)。

图6 茎秆在输送机构中的受力示意图

(1)

式中:FⅠ、FⅡ、FⅢ、FⅣ——茎秆在Ⅰ,Ⅱ,Ⅲ,Ⅳ面内受到的水平合力,N;

l1、l2、l3、l4——取矩点A到Ⅰ,Ⅱ,Ⅲ,Ⅳ面上的垂直距离,mm。

根据式(1)可知,输送机构对茎秆的作用力F与位置参数l有关。

2 动力学模型

若输送过程仿真模型中的茎秆为刚体简化模型,则仿真分析将产生较大误差。因此本文联合应用SolidWorks 2016,Ansys 2017及Adams 2020建立茎秆-输送机构的刚柔耦合模型并进行输送仿真。

在建立仿真模型前,先做如下假设:(1)水平输送链的运动状态为匀速直线运动;(2)茎秆被夹持后在前进方向速度与输送机构前进方向速度相同;(3)茎秆在输送方向初速度与水平输送链速度相同,并且喂入姿态为直立状态。

2.1 输送机构模型建立

输送机构模型的建立和装配采用SolidWorks。为了减少后续Adams计算量,建模时对模型进行必要简化。仅保留割台的上、下水平输送链和上、下压簧。简化后的输送机构模型另存为.x_t格式的文本文件,并在Adams中导入该文件。其输送机构模型在Adams中如图7所示。

图7 简化后输送机构模型

2.2 茎秆柔性体模型建立

工业大麻茎秆可视为正交各向异性材料[5],结合复合材料工程常数关系式[6]得到茎秆整秆的材料属性参数,如表1所示。利用SolidWorks和Ansys联合建立长度为3 000 mm,底部直径为21.18 mm,底部内径为10.53 mm的茎秆整秆三维模型。

表1 工业大麻茎秆整秆材料属性Tab. 1 Industrial hemp stalk whole stalk material properties

划分网格后茎秆的有限元模型如图8所示。利用Ansys中的Export to Adams功能将茎秆模型导出为Adams可识别的MNF文件。

图8 部分茎秆柔性体模型

将MNF文件导入至Adams后,将茎秆置于待输送位置。最终得到刚柔耦合动力学模型如图9所示。

图9 刚柔耦合动力学仿真模型

2.3 添加约束

根据假设(1)和假设(2),输送链节可视为匀速直线运动,因此采用直线副,其方向为水平且垂直于前进方向。在输送过程中茎秆前进速度与输送机构速度一致,输送过程可视为茎秆在输送机构中由一侧运动至另一侧,因此压簧采用固定副,如表2所示。

表2 运动副添加Tab. 2 Sports vice addition table

2.4 添加接触

添加完约束后,还需要设定碰撞接触力的碰撞参数。在Adams中有两种计算接触力的方法:Impact函数法和恢复系数法。而在连续型接触条件下使用Impact函数法效果更好[7]。因此采用Impact函数法定义输送机构中各零部件与茎秆之间的碰撞接触力[8-10]。Impact函数表达式[11]如式(2)所示。

(2)

式中:x0——两个要碰撞物体的初始距离,mm;

x——两个物体碰撞过程中的实际距离,mm;

dx/dt——两物体相对速度,mm/s;

k——刚度系数,N·mm-3/2;

e——碰撞指数;

cmax——阻尼系数,N·s·mm-1;

dmax——切入深度,mm。

式(2)中刚度系数k通常采用Hertz弹性碰撞模型理论公式计算[12]。

(3)

ρ=ρ1·ρ2/(ρ1+ρ2)

(4)

E*=E1·E2/[E1(1-μ22)+E2(1-μ12)]

(5)

式中:ρ——综合曲率半径,mm;

E*——综合弹性模量,MPa;

ρ1、ρ2——两物体碰撞处的曲率半径,mm;

E1、E2——两物体的弹性模量,MPa;

μ1、μ2——两物体的泊松比。

碰撞指数e为材料的非线性程度,其推荐值取2;最大阻尼系数cmax表征碰撞过程能量的损失,其值一般设置为刚度系数的0.1%~1%。切入深度dmax代表最大阻尼时的侵入深度,其值取0.1 mm[11]。最终碰撞参数设置如表3所示。

表3 Impact模型碰撞参数设置Tab. 3 Impact model collision parameter settings

在Impact函数中,摩擦力由Coulomb模型确定,即摩擦力大小为作用在物体上的正压力与摩擦系数的乘积。其摩擦系数可分为静摩擦系数μs和动摩系数μd,静摩擦系数和动摩擦系数与两接触物体的材料属性以及表面的粗糙程度等因素有关[7]。本文参考孟庆军[13]对木材与金属之间摩擦系数研究,具体参数设置如表4所示。

表4 Coulomb模型参数设定Tab. 4 Coulomb model parameter settings

3 仿真分析

3.1 试验方法

仿真试验主要研究输送机构的结构参数以及工作参数对茎秆碰撞损伤的影响。通过正交试验和方差分析得出各因素对评价指标的影响趋势。最终总结各因素对评价指标的影响规律。结合茎秆稳定输送式(1),Impact函数表达式(2),将位置参数中的上水平输送链位置l4,下水平输送链位置l2,上压簧位置l3和工作参数中的输送速度v作为影响因素,分别用A,B,C,D代表。

3.2 评价指标

输送时,茎秆与输送机构发生接触,接触所产生的挤压应力σ计算如式(4)所示。

(6)

式中:F——正压力,N;

A——正压力作用面的面积,mm2。

茎秆的径向截面可视为薄壁环形截面,该截面上因接触而产生的切应力τmax计算如式(5)所示。

(5)

式中:FS——横截面上的剪力,N;

A——环形截面的面积,mm2。

输送过程中的碰撞损伤最常见的表现形式为破损和折断,根据式(6)与式(7)可知此类现象的产生与输送机构对茎秆的作用力有关,即与碰撞接触力有关。因此,将输送过程中茎秆与输送机构间最大碰撞接触力指标来间接评价输送质量。

3.3 试验设计

工业大麻茎秆输送过程复杂,试验因素与评价指标之间呈非线性关系。为探究因素的主效应,以及因素间的交互效应对最大碰撞接触力的影响规律,根据输送机构实际结构参数和输送速度工作范围,对A,B,C,D因素定义合理的水平,并选取L8(27)正交表安排试验[14-15],试验中各因素及水平设计如表5所示。

表5 试验因素水平编码表Tab. 5 Test factor level coding table

3.4 试验结果分析

试验方案及结果如表6所示。可以看出:当A因素取695 mm,B因素取270 mm,C因素取380 mm,D因素取0.9 m/s时,最大碰撞接触力最小,为123 N。

表6 试验设计方案及其结果Tab. 6 Experimental design and results

将上表数据导入到SPSS中进行方差分析,进一步探究各因素对试验评价指标的影响规律。其试验评价指标的方差分析结果如表7所示。

表7 方差分析Tab. 7 Analysis of varianc

由表7中P值可以看出,下水平输送链位置B对最大碰撞接触力有着极显著影响,同时上水平输送链位置A,上压簧位置C,输送速度D,交互项AB和BC对最大碰撞接触力有显著影响。因此得出各因素对最大碰撞接触力影响次序为:B>C>D>A>AB>BC。

进一步分析可知,A,C因素对最大接触碰撞力的影响与B有关。同理,B对最大接触碰撞力的影响与A,B有关。从结果显示的数据可知,B对最大接触碰撞力的影响无论是主效应还是交互效应都是显著的。

4 结论

本文针对4MD-160型工业大麻收割机作业时产生碰撞损伤这一问题,提出了一种利用仿真技术进行正交试验以减小输送过程中茎秆所受最大碰撞接触力的参数优化方法。首先应用SolidWorks和Ansys建立茎秆-输送机构刚柔耦合动力学仿真模型。其次采用4因素2水平的正交试验方法,以最大碰撞接触力为评价指标,对输送过程进行仿真试验寻求最优参数组合。最后利用SPSS软件对试验数据进行方差分析,得到各因素主效应及因素间交互效应对最大碰撞接触力的影响规律。

1) 下水平输送链位置对最大碰撞接触力的影响是最明显的(P<0.01),而上水平输送链位置,上压簧位置,输送速度对最大碰撞接触力的影响较明显(0.01 2) 下水平输送链位置与上水平输送链位置因素之间,下水平输送链位置与上压簧因素之间存在交互作用,且交互作用对最大接触碰撞力影响较明显(0.01 3) 在Adams虚拟正交试验中,最大碰撞接触力最小时的结构及其工作参数为上水平输送链位置为695 mm,下水平输送链位置为270 mm,上压簧位置为380 mm,输送速度为0.9 m/s。该组合下最大接触碰撞力为123 N。