汽车车门焊接夹具结构的改进设计与研究

孔令云,杨剑辉

(1.江苏省江都中等专业学校,江苏 扬州 225200;2.江苏亚威智能系统有限公司,江苏 扬州 225200)

焊接是汽车生产制造过程中非常重要的一道工艺。如何快速高效组装液压焊接夹具的各零件,减少焊接过程中如点焊钳因为自身原因导致的焊接死角,增加焊接夹具动力源的种类,改进夹具结构、提高夹紧可靠度等是目前笔者了解到的需要解决的问题。本文以汽车的车门焊接为例,进行焊接夹具的设计,主要的研究内容包括:①增加夹具水平周转运动的机构和自锁功能,方便焊接,提高生产效率;②改变目前夹紧方式为纯人工机械夹紧或气压控制的半自动化夹紧现状,使焊接夹具动力源多元化并设计与之相匹配的夹紧机构;③改变夹具没有合理的模块化设计现状,使在建造生产线及后续根据产品结构要求改变时,方便焊接夹具的装拆、调试、检修等问题。

1 焊接夹具的设计要求

夹具在实际生产当中需要承受一定的载荷,所以焊接夹具必须具有高强度、高刚度。焊接夹具需要有一定的灵活度,保证工人有一定的操作空间、焊接空间和视野。焊接夹具必须要方便装拆,因为要考虑到被焊接件在焊接完成后,是否能顺利从夹具上进行取件。焊接夹具必须要有一定的工艺性,方便焊接生产线的装配调、检修、维护等。

2 车门焊接工艺和点焊钳

本文研究的是汽车车门与焊接件之间的定位、夹紧、焊接、张开的过程,具体包括车门与门窗加强板间、车门与防撞杆之间的焊接。车门焊接夹具在生产线上只占1 个工位,焊接夹具调试完成后处于张开状态。首先车门要求被定位在夹具上,完成主定位;第二是焊接件经过定位销定位在车门相应位置上;第三是焊接夹具进行车门和焊接件的夹紧固定,完成次定位;第四是点焊钳定点焊接;最后夹具张开,等待工人检测校核之后进入下一工序。

目前在汽车的制造业中白车身焊接主要有点焊、弧焊、激光焊等多种焊接工艺,工业机器人取代人工焊接得到了越来越广泛的应用[1]。焊钳的选型也是车门焊接前最重要的准备工作。根据板料厚度、板材用料、产品结构、作业习惯、合理的焊接工艺参数等选择点焊钳型号为QC25-430350D0F4。

3 定位基准和定位元件

针对低刚性的薄壁类零件,车门定位点选择布置在面积最大的表面,即车门内板采用“N-2-1”过定位方式。定位销是与车门上预先留出的定位孔相配合,完成车门的主要定位。然后是通过若干个定位块、定位销完成车门与焊接件的夹紧和位置配合,完成车门的次要定位。

某车型车门内板的材料选择为St14,厚度t为1 mm,本文主要研究的是车门与焊接件之间的3 个焊接部位。焊接件有门窗加强板、防撞杆;焊接部位有车门内板与车门加强版、车门内板凸台与防撞杆左支座、车门内板凸台与防撞杆右支座。某型号汽车车门内板及焊接件模型如图1 所示。

图1 某型号汽车车门内板及焊接件模型

无论汽车门的结构形状是什么样的,都是通过对车门、车门内板和焊接件的局部的几个区块面进行定位、夹紧,从而完成整个车门的焊接。对于车门来说,按它的定位点形状,可分为孔定位和面定位,在汽车焊接夹具的结构中对应的零件是定位销和压块。

定位销可分为圆柱销和菱形销,在通常情况下,每个车门或焊接件都至少有一个定位孔,而用定位销去定位是决定车门、车门内板和焊接件位置精度、定位精度的主要定位方法。压块分为上压块和下压块,是通过与车门或焊接件的表面某块区域相接触配合,完成对车门及焊接件的定位。

4 主要零件设计说明

产品模块化设计是将产品根据使用要求,分成若干个部分,即若干个模块,每个模块都是具有独立功能的单元[2]。汽车车门焊接夹具结构包括夹紧机构模块和旋转机构模块。夹紧机构模块由若干夹紧机构部分和定位功能部分组成。其中,定位销和压块都属于夹紧机构的组成零件。

夹紧机构:夹紧机构模块由若干夹紧机构部分和定位功能部分组成。夹紧机构部分包括L 形板、连接板、上压块、下压块、调整垫片、铰链销、定位销、限位块、连接块、连接板、油缸等;定位功能部分包括支撑板、支撑柱、基板等部件。

L 形板:L 形板是通过螺栓固定在基板上,用以联接连接板、上压块、下压块等零件。其竖板高度设计为300 mm,具有4 个螺孔和2 个销孔。销孔距离L 形板底250 mm,底板尺寸为14 mm×80 mm,螺、销孔个数与竖板相同,销孔距离L 形板前面100 mm。底板与竖板通过肋板联接。

连接板:连接板与液压缸、连接块通过铰链销联接起来;与L 形板通过螺栓固定连接,定位销定位,连接板不参与任何工件的定位和夹紧。在不影响液压缸和连接块工作的情况下,连接板板型可调整,连接板所用材料为Q235。

上压块:上压块呈“L”形,通过螺栓与压转臂联结,压块与压转臂间置有调整垫片。夹紧机构中的上压头要求能施加300 N 以上的夹紧力。而上压头压力的动力源来自于液压缸,通过简单的铰链四杆机构传递运动和动力。

压头夹紧面与焊接件或车门表面发生直接接触,所以压头的形状是根据车门或焊接件夹紧点处几何特征三维建模出来的,形状的配合度较高。若车门或焊接件结构形状较为复杂,对于一个夹紧点处的单一夹紧机构有夹紧不可靠的问题,可以采用2 个夹紧机构相互叠加拼装成新的夹紧机构,要求设计出来的夹紧机构可以模块化组装拼接,保证车门或焊接件夹紧的可靠度。

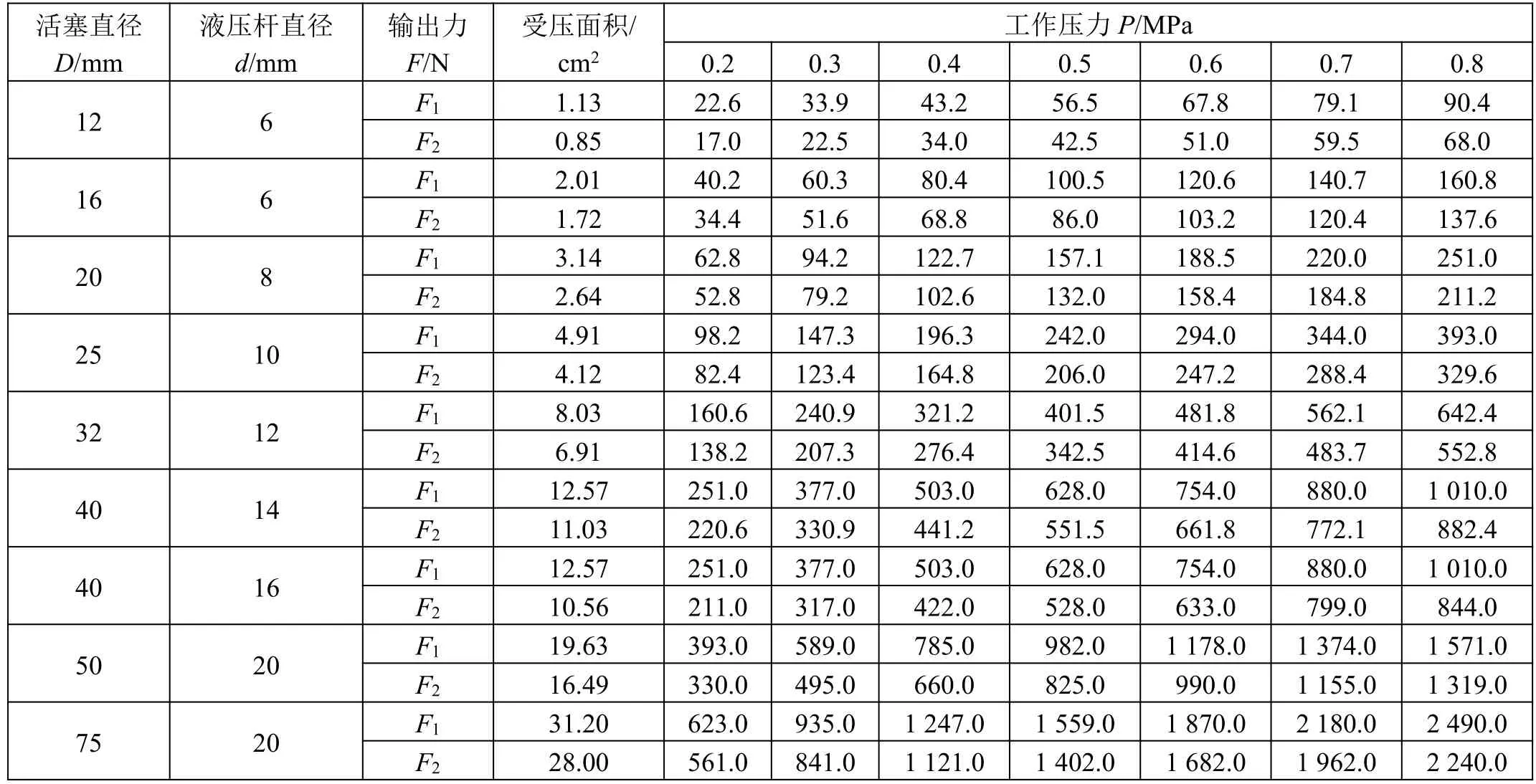

若采用2 个夹紧机构相互拼装的形式,则会使用2个液压缸,第一个液压缸和第二个液压缸的油缸直径选择为Ф63 mm 和Ф50 mm。但本论文只讨论夹紧机构使用一个液压缸的情况。通过查阅机床夹具设计手册可知油缸缸径选为Ф75 mm,而通常情况下液压系统的工作压力P为0.4 MPa,则油缸的效率为80%,查液压缸选型手册,油缸理论输出力表如表1 所示。

表1 油缸理论输出力表

下压块:上、下两压块的材料选择45 号钢,因为优质碳素结构钢存在一定的塑韧性,防止夹伤车门或者焊件。压块需要经历铸造、表面高频淬火等工序。完成热处理工序后的硬度可达HRC32~35。但目前压块与焊接件等覆盖件是面与面的直接接触,为避免划伤车门或焊件表面,下压块45 号钢材料改为尼龙,厚度t为22 mm。

调整垫片及限位块:调整垫片一般与限位块或上、下压块配合使用。若与上、下压块一同使用,则为防止个别压块旋转,需在调整垫片上加装限位片。

定位销:为保证焊接件或车门在夹具上的定位可靠度以及方便点焊钳的焊接,车门焊接夹具上需要大量采用销定位。通常情况下,一个焊接件与车门间采用2 个及以上的定位销定位,保证焊接件的相对位置精度。但由于车门内板的强度、刚度较低,且板料具有一定的塑韧性,所以允许焊件板料个别的部位出现过定位的现象,而重复的定位对焊件及车门不会有太大的影响。对于车门的板面面积较大的情况,为保证定位的可靠性,定位孔的孔间距不能太小,所以要尽可能大点,而当两孔间距较大时,其中一销孔应采用菱形销定位,防止车门板面变形。

基板:基板是由切割好的钢板焊接而成,钢板板材选择45 号钢,钢板厚度t为20 mm,但是它是加工完成后基板板料的厚度。所以在选择毛坯时,考虑到加工余量的问题,毛坯基板板料厚度t取25 mm。而基板长、宽尺寸选择由车门的大小决定,因此长宽分别取1 141 mm、954 mm。

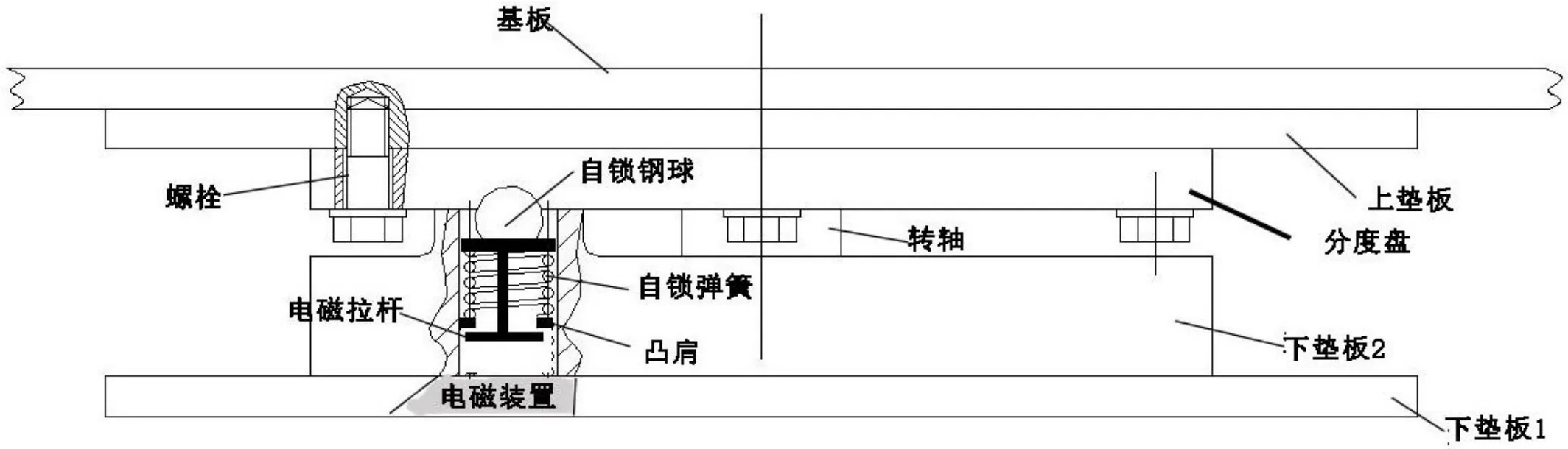

旋转机构:旋转机构模块即旋转机构。为了便于电焊钳的焊接,提高生产率,故在焊接夹具中设置旋转机构并增加了自锁装置。旋转机构由上垫板、下垫板、分度盘、自锁弹簧、自锁钢球、转轴电磁拉杆、电磁装置等组成,它可以使整套夹具在水平面上做360°周转。这样可方便点焊钳少死角、无死角焊接,提高了点焊钳使用的便捷性,再也不会因为点焊钳连接电缆长度不够无法焊接。带有旋转机构的夹具使焊点移动到焊钳的工作区域进行焊接,既能方便焊接也保证了焊接质量。另外,旋转机构还设置了自锁装置,若电磁装置通电后会吸引电磁拉杆向下移动,钢珠落下,基板就可正常旋转。当电磁装置断电后,滚珠复位,当基板及基板下的分度盘转至一定角度时,钢珠就会嵌入分度盘卡槽中,完成自锁。重复前面电磁装置通电,钢珠落下,则无自锁作用。保证夹具可以水平多角度被点焊钳及装拆车门使用时能处于稳定状况。夹具的旋转机构示意图如图2 所示。

图2 旋转机构

支撑板:支撑板是焊接夹具中较为简单的零件,它主要承担车门和焊接件的大部分重量,整个支撑板呈矩形板状,在与车门直接接触的表面上设置有3 个定位销,并为车门起到主要定位的作用,防止薄壁类车门发生变形,影响后序加工。除了定位销孔,板面上还开有3 个螺栓孔,用于与支撑柱和基板之间的固定。

支撑柱:支撑柱属于夹紧机构部分,包括柱体和底座,柱体上各有一个螺孔,与支撑板连接;底座上的螺孔用于与基板固定连接。支撑柱的主要作用是保持支撑板在一定高度,承受支撑板、车门、焊接件的重量。这样的设计可保证车门和焊接架空时的稳定性,防止车门及焊接件因自身负载导致变形。

5 相关计算

5.1 压转臂张开角计算

压转臂是夹紧机构的基本组成,它与液压杆、上压块、连接块、限位块、连接板通过铰链销连接,形成铰链四杆机构,夹紧机构张开状态及夹紧状态图如图3 所示。

图3 夹紧机构张开状态及夹紧状态

当液压缸进油,推动活塞液压杆向上直线移动,此时液压缸会绕铰链销点B摆动。液压杆推动压转臂通过连接块绕铰链销点A顺时针转动,压块与压转臂落下,对焊件夹紧,同理当液压缸出油时,压转臂绕铰链销点A逆时针运动,压块与压转臂一同向上移动并松开,它的机构运动简图为摆动导杆机构。

图中AC1B是活塞液压杆伸出时且上压块处于夹紧状态,AC2B是液压杆收缩时且上压块处于松开状态。当活塞液压杆收缩时,BC2沿液压杆方向的距离值为106 mm。BC1取决于液压缸的行程S。因此,设液压缸的工作行程为S,因为液压缸夹紧时需预留5 mm的行程来保证液压缸的输出力,液压缸的工作行程S为70 mm,压转臂绕铰链销点A回转,所以AC1=AC2,∠C1AC2为压转臂的工作角度。设∠C1AC2为θ,A、B之间的水平和垂直间距为X和Y,X=36 mm,Y=112 mm,相关公式如下:

式(4)中,θ是夹紧机构中要确定的一个关键参数,它的数值影响了夹紧机构的工作状态和夹具张开的角度大小。θ值越大,夹紧机构趋于张开状态,张开角度也越大,则方便焊接件取件和上件留有足够的空间;θ值的大小也受到铰链销点A尺寸位置和液压缸行程影响。

5.2 油缸夹紧力计算

液压夹紧是利用液压油作为工作介质,通过液压缸驱动,机构传递动力夹紧焊接件的过程。在液压缸选型后,要对夹紧机构上压块处夹紧力进行计算。列力矩平衡方程,对B点取矩。

式(5)(6)中:T为夹紧力;F为液压缸作用力,F=P·A;P为液压缸的实际工作压力;D为活塞直径。

焊接上每个夹紧点的夹紧力T受到板材厚度t和贴合间歇δ的影响,通过查焊接夹具设计手册可知:当t≤1.2 mm,δ≤0.8 mm 时,T=300~750 N;当1.5 mm≤t≤2.5 mm,δ≤1.5 mm 时,T=500~3 000 N。

以液压缸活塞直径D=75 mm 为例,液压缸通常情况下工作压力P取0.4 MPa,所以P=0.4 MPa。已知AB=114 mm,BC=76 mm。由公式(5)可得出:T=F1·(BC/AB)=831.3 N。为方便实现工件夹紧,尽量保证焊接件或车门厚度t在1.5~2.5 mm,贴合间歇δ≤1.5 mm。

6 展望

汽车车门焊接夹具涉及了机械、车辆、液压等多学科领域,是将专业理论知识和行业工作经验相结合的一门工程设计。在现实生活中,一扇车门完整的焊接过程需要多个焊接工位,它们是焊接装配生产线的基本组成,包括点焊、包边等多道工序。而工序与工序之间一体相关性、柔性化的焊接夹具等都是可以进行深入研究的。