低水分粉料食品过热蒸汽耦合电热杀菌工艺研究

蒋祥 蔡健荣 许骞 余春霖 庄晓波 张维军

摘 要:低水分粉料食品在加工及存储过程中易受细菌污染,从而造成食品安全问题。为了提高低水分粉料食品的杀菌效果,本文以辣椒粉为原料研究了低水分粉料食品过热蒸汽耦合电热杀菌温度、时间等杀菌工艺对杀菌效果的影响,分析了不同杀菌工艺下低水分粉料食品的品质变化,为过热蒸汽耦合电热杀菌设备工业化大规模应用提供了杀菌工艺的支持。

关键词:杀菌工艺;辣椒粉;食品安全

Abstract: Low moisture powder foods are prone to bacterial contamination during processing and storage, resulting in food safety issues. In order to improve the germicidal efficacy of low moisture powder foods, this paper studied the effects of sterilization processes such as superheated steam coupled electrothermal sterilization temperature and time on the germicidal efficacy of low moisture powder foods using chili powder as raw materials, analyzed the quality changes of low moisture powder foods under different sterilization processes, and provided sterilization process support for the industrialization and large-scale application of superheated steam coupled electrothermal sterilization equipment.

Keywords: sterilization process; cayenne pepper; food safety

低水分粉料食品不易腐敗,利于储藏,在食品领域应用广泛。但部分微生物仍可在适当条件下加速繁殖,引发食源性疾病[1]。微波、辐照、臭氧、过热蒸汽是粉料食品常用的杀菌方法[2]。微波杀菌存在加热不均和食品焦化的问题,辐照、臭氧杀菌会严重影响固态物料的品质。过热蒸汽杀菌可提供杀菌所需湿度环境,加快物料升温,提高灭菌效果,电加热方式可提供热灭菌时的主要热量来源,因此过热蒸汽耦合电热杀菌是目前杀菌效果较好的杀菌手段,应用前景广阔。为实现过热蒸汽耦合电热杀菌设备工业化大规模应用,需确定其杀菌工艺,因此本研究设计并搭建了过热蒸汽耦合电热杀菌的实验装置,以辣椒粉为原料研究不同杀菌工艺下物料的品质变化规律。

1 低水分粉料食品过热蒸汽耦合电热杀菌工艺研究

1.1 材料与试剂

本实验所用辣椒粉购买于江苏大学东风菜市场,密封放置于4 ℃环境备用。

试剂:胰蛋白胨、酵母浸膏、葡萄糖、琼脂粉和氯化钠,生产厂家均为国药集团化学试剂有限公司。

1.2 仪器与设备

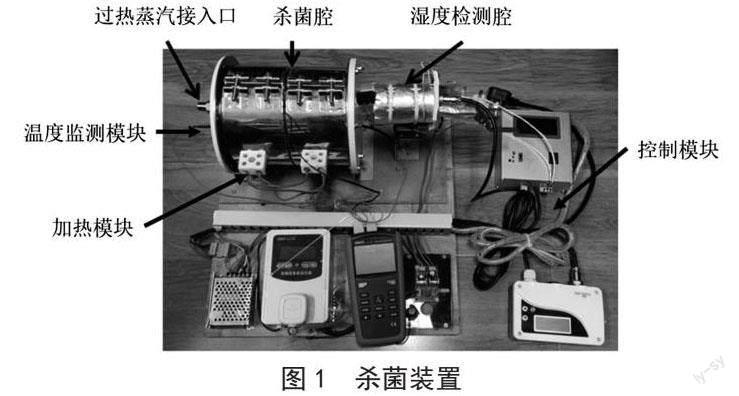

1.2.1 过热蒸汽耦合电热杀菌实验装置

如图1所示,过热蒸汽耦合电热杀菌实验装置包括过热蒸汽接入口、杀菌腔、加热模块、控制模块和温湿度监测模块。过热蒸汽发生器产生的高温蒸汽通过过热蒸汽接入口输送至杀菌腔,杀菌腔采用304不锈钢制成,容积约为2 L。圆形陶瓷加热圈为加热源,采用电加热方式,具有加热迅速、发热均匀等优点。陶瓷加热圈安装于杀菌腔体的外壁,顶部通过螺丝插销固定。杀菌过程中,搅拌物料不仅可以加速升温,还能使其混合均匀,有利于改善粉料食品的加热效果[3]。搅拌装置置于杀菌腔内部,由刮板、旋转支架和旋转轴等部件组成,旋转轴固定在旋转支架上,刮板均匀分布在旋转轴上。旋转轴右端通过联轴器与减速电机相连,减速电机通过控制模块进行控制。

温湿度监测模块包括温度监测模块和湿度检测腔。测温点置于杀菌腔内,测温仪器选择接触式测温仪,其分辨率为0.1 ℃。通过湿度检测腔对灭菌腔内的相对湿度进行检测,湿度检测仪选用高精度温湿度传感器,相对湿度测量精度达±3%。

1.2.2 操作步骤

使用过热蒸汽耦合电热杀菌装置在不同杀菌温度和不同杀菌时间下对辣椒粉进行杀菌处理,操作步骤如下。①在设定温度(80 ℃、90 ℃和100 ℃)下预热一定时间使设备工作稳定。②投放物料设置搅拌转速(实验中物料质量及搅拌转速值固定)和杀菌时间

(0 min、5 min、10 min、15 min、20 min),记录物料温度。③达到设定杀菌时间后,取适量物料装入无菌袋于4 ℃的冷水中冷却5 min,4 ℃环境下保存以进行后续实验。④将腔体内剩余物料清理干净并清洗腔壁。

1.2.3 杀菌工艺对辣椒粉品质的影响

(1)菌落数量。根据标准《食品安全国家标准 食品微生物学检验菌落总数测定》(GB 4789.2—2022)检测辣椒粉中的菌落总数,实验在无菌超净台中进行。称取25 g辣椒粉置于盛有225 mL生理盐水的锥形瓶中,于混匀仪上振荡2 min,制成1∶10的样品匀液,吸取1 mL样品匀液至平皿,倒入20 mL平板计数琼脂培养基(培养基于46 ℃的水浴锅中保温),吸取1 mL生理盐水加入无菌平皿内作空白对照,实验重复2次。混有样品稀释液的培养基冷却后翻转放置于恒温培养箱中,在(36±1)℃条件下培养(48±2)h后观察计数。通过菌落减少对数[4]计算杀菌处理前后微生物的致死率。

菌落减少对数=lg(N0/N)(1)

式中:N0为杀菌处理前的辣椒粉菌落数,CFU·g-1;N为杀菌处理后的辣椒粉菌落数,CFU·g-1。

(2)感官评价。参考康三江等[5]的方法并改进,评价采用10分制,色泽、香气好坏和辣味程度分别占综合评分的35%、35%和30%。称取3 g待评定的辣椒粉样品,置于玻璃器皿上,对每个玻璃器皿进行编号,记录下编号对应的辣椒粉处理条件,每个处理条件下的辣椒粉样品进行3次重复实验。感官评价在无异味的室内环境下进行。

(3)挥发性有机物检测。以未处理,80 ℃杀菌处理5 min、20 min,90 ℃杀菌处理5 min、20 min,100 ℃杀菌处理5 min、20 min等7组辣椒粉样品进行GC-MS检测。参考袁华伟[6]的升温程序并改进。GC条件:HP-5MS色谱柱,载气为氦气,流速为

1 mL·min-1,初始温度40 ℃保持3 min,以5 ℃·min-1升至100 ℃,以3 ℃·min-1升温至175 ℃,以5 ℃·min-1升温至220 ℃保持2 min,气化室温度为250 ℃。MS条件:EI电离源,电子电离能量70 eV,离子源温度230 ℃,接口温度250 ℃,质量扫描范围35~500 m/z。使用NIST17质谱数据库进行检索,峰面积归一化法被用于计算相似度80%以上物质的相对含量。

1.2.4 数据处理

使用Excel2016记录实验数据,软件SPSS25对数据进行统计分析,软件Origin2019b进行图形绘制。

2 结果与分析

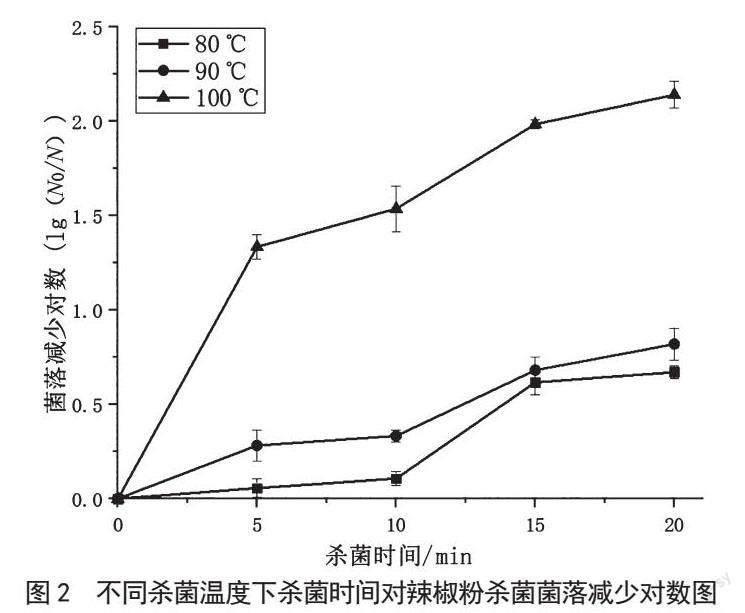

2.1 辣椒粉杀菌前后菌落数量变化

未处理辣椒粉的菌落总数为1.87×106 CFU·g-1,表明未杀菌的辣椒粉被微生物严重污染。如图2所示,随着杀菌温度和处理时间的增加,辣椒粉中菌落减少对数逐渐增加,菌落减少对数越大表明微生物致死率越大,杀菌效果越好。80 ℃和90 ℃杀菌条件下,随着处理时间增加,辣椒粉中的菌落减少对数增加的趋势放缓;处理10 min后,菌落减少对数分别增加了0.11和0.33;处理15 min后,菌落减少对数增加的趋势有所提高;处理20 min后,80 ℃和90 ℃条件下的菌落减少对數分别增加了0.67和0.82。

当杀菌温度为100 ℃时,辣椒粉中的菌落减少对数的变化趋势不同于80 ℃和90 ℃。处理5 min时,菌落减少对数增加了1.34,杀菌效果明显优于80 ℃和90 ℃;处理20 min,随后菌落减少对数增加趋势放缓,但仍比80 ℃和90 ℃条件下增加得更快;处理时间达到20 min后,辣椒粉的菌落减少对数增加了2.14个对数等级。通过对比不同温度处理对辣椒粉中菌落减少对数的影响,结果表明,温度为100 ℃杀菌20 min时具有最佳的杀菌效果。

2.2 不同杀菌条件下辣椒粉感官评价

不同杀菌条件下的辣椒粉感官评分结果如表1所示,随着杀菌温度和时间的增加,辣椒粉色泽评分降低。辣椒粉杀菌处理前后的色泽评分均有明显差异。杀菌时间越长色泽评分越低,最高杀菌温度下的辣椒粉色泽评分下降最快。杀菌后的辣椒粉香气评分与未处理辣椒粉差异小,整体评分在4.92~

6.17分。辣椒粉香气的感官评价结果表明,杀菌后的辣椒粉并未产生糊味和异味,因此可以认为辣椒粉的香气没有变差。杀菌处理后的辣椒粉辣味评分整体呈上升趋势,100 ℃条件下辣味评分较高,可能是高温使辣椒粉挥发性成分产生变化或生成了新的挥发性成分。随着杀菌时间增加,辣椒粉综合评分呈先下降后上升趋势。杀菌强度增加使辣椒粉的色泽评分逐渐下降,但同时辣椒粉的香气和辣味挥发性成分被激发,使辣味评分增加,从而使综合评分增加。从总体看,处理时间短的辣椒粉综合评分与未处理一致,温度增加对综合评分影响不大。

2.3 不同杀菌条件对挥发性有机物含量的影响

如图3所示,辣椒粉挥发性成分主要包括酯类、烷烃类和烯烃类。其中,酯类成分在辣椒粉香气中的相对含量最高,占未处理和不同处理条件香气成分的51.95%~72.13%,随着杀菌温度和时间的增加,酯类成分的相对含量明显减少,而烷烃和烯烃类成分的相对含量明显增加,芳香族、酮类和醛类成分的相对含量也呈增加趋势。酯类挥发性成分的热稳定性较差,且较其他风味物质更易挥发,故辣椒粉经过热杀菌后酯类物质减少得更多[7]。未处理和不同杀菌处理的辣椒粉共有的26种挥发性成分,包括11种酯、6种酮、4种烷烃、3种烯烃、1种醇和1种芳香族物质,共有挥发性成分的相对含量分别占未处理,80 ℃杀菌5 min、20 min,90 ℃杀菌5 min、20 min,100 ℃杀菌5 min和20 min辣椒粉的87.32%、90.38%、89.46%、88.20%、82.53%、82.39%和81.53%,这表明未处理辣椒粉与杀菌后辣椒粉的主要挥发性成分一致,且共有挥发性成分是辣椒粉香气的主要组成部分。辣椒粉中具有的风味成分在热处理后易挥发且会产生新的风味物质,酯类、烷烃和烯烃类等各种风味成分相互协调,可为辣椒粉提供特有的刺激性气味和浓郁的香气[7]。

3 结论

本文研究了低水分粉料食品过热蒸汽耦合电热杀菌的杀菌工艺,对不同杀菌温度及时间下辣椒粉的菌落总数、感官评价和挥发性有机物相对含量等指标进行测定,得到了不同杀菌工艺下低水分粉料食品的品质变化规律,为过热蒸汽耦合电热杀菌设备工业化大规模处理物料提供了杀菌工艺参数的支持。

参考文献

[1]黄晓燕,刘铖珺,李长城,等.低水分活度食品微生物控制技术研究现状[J].食品与发酵工业,2020,46(23):286-292.

[2]胡安瑞,李伟程,李清清,等.小麦粉微波杀菌技术优化[J].农产品加工,2019(22):38-41.

[3]樊荣.葡萄干射频杀菌技术研究[D].杨凌:西北农林科技大学,2019.

[4]陈婧.柚皮苷及其金属络合物与脉冲电场协同杀菌作用研究[D].广州:华南理工大学,2014.

[5]康三江,宋娟,张海燕,等.3种干燥方式对红辣椒品质和抗氧化活性的影响[J].食品研究与开发,2021,42(16):43-52.

[6]袁华伟,尹礼国,徐洲,等.SPME/GC-MS联用分析六种香辛料挥发性成分[J].中国调味品,2018,43(9):151-159.

[7]张杭进.辣椒粉中鼠伤寒沙门氏菌在射频加热胁迫下的耐受性[D].上海:上海交通大学,2020.