木质素和焦磷酸哌嗪复合膨胀型阻燃剂对环氧树脂材料阻燃性能的影响1)

尚欣宇 毕晓柯 谭海彦 张彦华

(东北林业大学,哈尔滨,150040)

环氧树脂是一类集固化收缩率低、耐腐蚀性强、电绝缘性佳等优点于一身的热固性聚合物,用途十分广泛[1-2]。但环氧树脂自身易燃,燃烧时易分解生成有毒气体且发烟量大,一旦失火会严重威胁人们的生命财产安全。这也导致了环氧树脂在电子器件、航天航空等工业领域的推广与应用受到很大程度的限制[3-5]。因此,对环氧树脂固化材料进行阻燃改性成为近年来的研究热点。

本征型阻燃与添加型阻燃是2种主要的改性环氧树脂的方式。与本征型阻燃复杂的化学合成工艺相比,添加型阻燃改性具有高性价比和工艺简单等优点,成为目前工业生产中运用最为广泛的改性手段。卤素阻燃剂被禁用后,膨胀型阻燃剂(IFR)由于毒性低、生烟少和阻燃效率高的优点已成为环氧树脂阻燃改性中最具有发展潜力的阻燃剂之一。它是一种利用碳源(成炭剂)、酸源(脱水剂)以及气源(膨胀剂)相互协同实现高效阻燃的复合体系[6-7]。

Fang et al.[8]利用哌嗪(PiP)和植酸(PA)的超分子聚集体在水中自组装到氧化石墨烯(GO)表面,从而制备功能化的氧化石墨烯(PPGO)。在氧化石墨烯表面引入有机成分,增强了功能化的氧化石墨烯与环氧树脂基体的附着力。与纯环氧树脂相比,环氧树脂和功能化氧化石墨烯的复合材料的阻燃性能显著提高,其热释放速率峰值降低了42%,总放热率降低了22%。孙吉等[9]将合成得到的新型聚磷酸酯阻燃剂(POTP)与聚磷酸铵(APP)、蒙脱土(MMT)复配用于环氧树脂的阻燃改性。研究发现,新型聚磷酸酯阻燃剂、蒙脱土和聚磷酸铵复配的阻燃体系可以促进基体树脂燃烧时的成炭能力,所生成的膨胀炭层能够阻隔外界空气与内部毒气释放,赋予了环氧树脂良好热稳定性与阻燃性。

焦磷酸哌嗪是一种新型“三源一体”的环保阻燃剂,在凝聚相和气相均具有良好的阻燃效果,在国内外引起密切关注。但由于其结构中磷元素与碳元素的原子百分比并不高,因而在实际应用中都是将焦磷酸哌嗪与其他阻燃剂复配用于聚丙烯[10-11]、环氧树脂[12]、聚酰胺[13-14]和聚乳酸[15]等高分子材料的阻燃改性。

随着化石资源的日益消耗,利用天然有机大分子替代化工原料作为高分子材料的改性剂,逐渐被视为对生物质资源高附加值利用的潜在途径[16-18]。木质素作为自然界中储量充足的生物质材料,其骨架结构中蕴含大量的芳香基团,而且高达60%的含碳量使其热解后表现出优异的成炭性能。这一特性使木质素成为了一种纯天然的阻燃改性剂[19-21]。考虑到木质素与环氧树脂良好的相容性,本研究利用酶解木质素与焦磷酸哌嗪复配并用作环氧树脂的阻燃改性剂,探究了复配物之间的相互协同作用及其对环氧树脂固化物阻燃性能、热稳定性能以及力学性能的影响。

1 材料与方法

环氧树脂(E-54),牌号0161,环氧值为0.54,购自南通星辰合成材料有限公司;低分子量聚酰胺树脂,牌号TY-200,胺值为230~260 mg·g-1,购自天津燕海化学有限公司;玉米秸秆酶解木质素(EHL),含酚羟基量为12.9%,纯度为94.8%,购自山东龙力生物科技股份有限公司;焦磷酸哌嗪(PPAP),磷质量分数≥24.2%、氮质量分数≥10.6%、粒径≤12 μm,购自上海化工研究院有限公司。

木质素和焦磷酸哌嗪(L+P)复合膨胀型阻燃剂的制备:将玉米秸秆酶解木质素置于真空干燥箱中于80 ℃烘干。水分完全脱除后,将酶解木质素放入玛瑙研钵中研磨,过筛后得到粒度均匀的深棕色固体粉末。将预处理后的酶解木质素与焦磷酸哌嗪按质量比1∶1复合共混,得到复合膨胀型阻燃剂。

“(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂”阻燃材料的制备:将上述木质素和焦磷酸哌嗪复合膨胀型阻燃剂按质量分数为0、5%、10%、15%、20%的比例添加至环氧树脂(EP)后混合均匀,再向其中加入固化剂低分子量聚酰胺树脂,设定环氧树脂与固化剂的质量比为5∶3,具体配方及用量详见表1。然后,将混合体系搅拌均匀后放入真空脱泡仪中排除气泡。最后,将液体浇注至聚四氟乙烯(PTFE)模具中,在烘箱中50 ℃预固化3 h,而后再置于烘箱内120 ℃固化2 h。样品冷却后脱模。另外,制备一组“质量分数10%的焦磷酸哌嗪阻燃剂+环氧树脂”阻燃材料用于对照试验。

表1 制备环氧树脂阻燃材料所需的各原料及质量

性能表征:锥形量热分析(CONE),按照ISO 5660-1的标准测试,试样尺寸为100 mm×100 mm×4 mm,热辐射功率为50 kW·m-2;极限氧指数测试(LOI),按照GB/T 2406.2-2009中的实验方法进行测试,试样尺寸为130.0 mm×6.5 mm×3.0 mm;垂直燃烧试验(UL-94),按照GB/T 2408-2021的标准测试,试样尺寸为130 mm×13 mm×3 mm;热质量分析,样品质量为3~5 mg,温度范围为30~800 ℃,升温速率为10 ℃·min-1,氩气气氛,气体流速为40 mL·min-1;弯曲强度测试,按照GB/T 9341-2008的标准测试,样条尺寸为80 mm×10 mm×4 mm,传感器载荷为500 kg,压头速度5 mm·min-1,每组平行测试6次取平均值;冲击强度测试,按照GB/T 1043.1-2008的标准测试,样条尺寸为80 mm×10 mm×4 mm,摆锤大小为2 J,跨距为60 mm,每组平行测试6次取平均值;傅立叶红外光谱测试(FTIR),扫描范围为4 000~400 cm-1,分辨率设定为4 cm-1,扫描次数为32次;X射线光电子能谱分析(XPS),用Al Kα激发源,光谱能量范围为0~1 350 eV,扫描步长为1 eV;扫描电子显微镜(SEM)观察,加速电压为5 kV,成像前需在真空条件下对样品表面喷涂铂金。

2 结果与分析

2.1 阻燃材料的燃烧行为

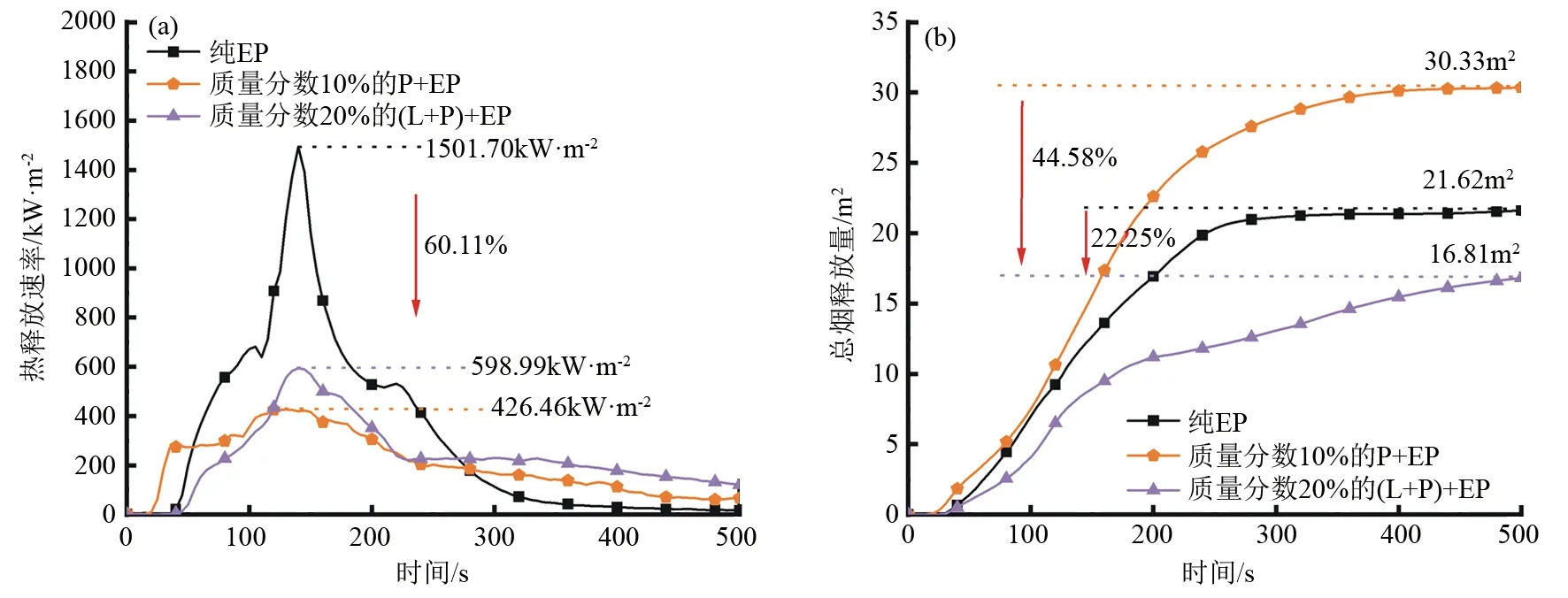

图1为纯环氧树脂(纯EP)、 “质量分数10%的焦磷酸哌嗪+环氧树脂” (质量分数10% 的P+EP)阻燃材料、“质量分数20%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂” (质量分数20%的(L+P)+EP)阻燃材料在锥形量热测试中得到的热释放速率(HRR)及总烟释放量(TSP)的曲线图。由图1(a)可知,纯环氧树脂材料在点火后迅速燃烧,热释放速率快速增长并在整个燃烧过程中出现2个热释放速率峰(pHRR)。第1个热释放速率峰出现在140 s(1 501.70 kW·m-2),此时环氧树脂材料燃烧释放出大量的热。第2个热释放速率峰出现在220 s(531.20 kW·m-2),这是由于环氧树脂在燃烧前期所产生的残炭层强度和热稳定性均不高,体系热量急剧升高,且足以穿透疏松的炭层并引燃内部基材,导致体系二次放热。然而,当添加质量分数20%的(木质素+焦磷酸哌嗪,L+P)复合膨胀型阻燃剂时,环氧树脂体系在燃烧过程中只存在1个热释放速率峰(598.99 kW·m-2),与纯环氧树脂材料相比降低了60.11%。质量分数10%的焦磷酸哌嗪(PPAP)阻燃剂的环氧树脂燃烧的热释放速率峰值前移,在130 s时热释放速率为426.46 kW·m-2。从图1(b)可以看出,复合阻燃剂的引入使得环氧树脂材料的总烟释放量由纯环氧树脂的21.62 m2降低至16.81 m2,总烟释放量降低了22.25%,而“质量分数10%的焦磷酸哌嗪阻燃剂+环氧树脂”阻燃材料的总烟释放量高达30.33 m2。由此可知,虽然焦磷酸哌嗪阻燃剂可以大大降低环氧树脂材料燃烧放出的热量,但是体系的总烟释放量也随之升高。综上,木质素和焦磷酸哌嗪复合膨胀型阻燃剂对环氧树脂的协同阻燃效果最佳。这是由于复合阻燃剂的添加会催化材料降解并促进成炭,材料在燃烧的过程中形成大量致密的炭层。形成的炭层能很好地抑制材料内部可燃性气体进入燃烧区域,阻隔了氧气和热量进入材料的内部,降低体系热释放速率[22-23]的同时也起到了很好的抑烟作用[24]。

EP为环氧树脂;L为木质素;P为焦磷酸哌嗪。

2.2 阻燃材料的阻燃性能

表2为不同添加量的复合膨胀型阻燃剂对环氧树脂材料的极限氧指数与垂直燃烧试验测试结果,通过表2可以看出,纯环氧树脂的极限氧指数值仅为22.2%,且未通过垂直燃烧试验测试,燃烧过程伴有熔滴,表明环氧树脂本身属于易燃材料。当添加质量分数5%的(木质素+焦磷酸哌嗪,L+P)复合膨胀型阻燃剂时,环氧树脂材料燃烧后就不再有熔滴产生。随着阻燃剂添加量的不断增加,环氧树脂材料的极限氧指数值也随之增大。质量分数10%的焦磷酸哌嗪阻燃剂的极限氧指数为25.9%,但未通过垂直燃烧试验测试。而焦磷酸哌嗪添加量相同的情况下,“质量分数20%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂”阻燃材料的垂直燃烧试验测试可通过V-0级,且极限氧指数值由22.2%提高到27.5%,可被视为难燃材料。结果表明,该复合阻燃剂对环氧树脂材料具有良好的协效阻燃作用。这是由于焦磷酸哌嗪在燃烧过程中会发生分解,产生的磷酸和多聚磷酸可以使材料脱水,并且结构中的哌嗪也具有较高的成炭能力,能够在燃烧过程中释放出惰性气体和水蒸气,从而对环氧树脂材料起到保护作用[25-26]。同时,木质素具有丰富的无定形芳环结构,一方面可以提高材料整体的热稳定性,另一方面可以促使环氧树脂体系的成炭能力进一步增强,此时燃烧所形成的炭层可以有效地阻止热量、氧气甚至有毒气体的传播[27]。

表2 不同质量分数复合膨胀型阻燃剂的环氧树脂固化材料性能

2.3 阻燃材料的热性能

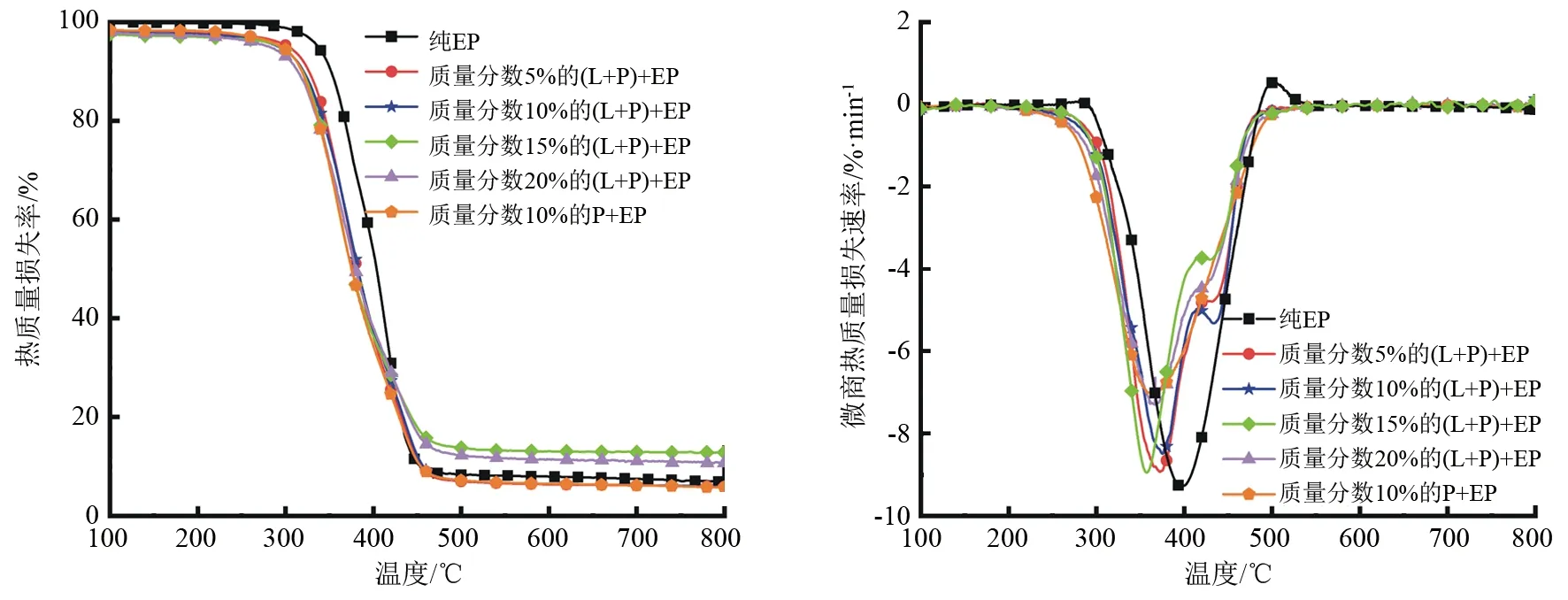

图2为不同复合膨胀型阻燃剂添加量的环氧树脂材料的热质量与微商热质量曲线,相关的热质量分析数据见表3。从图2与表3中可以看出,纯环氧树脂材料的初始分解温度(Tonset)为348 ℃,在800 ℃时的残炭量为6.76%。仅使用质量分数10%的焦磷酸哌嗪阻燃剂的阻燃材料的初始分解温度为332.9 ℃,最大热质量损失速率温度前移至364.1 ℃,残余质量分数降低至5.73%。由此可见,焦磷酸哌嗪阻燃剂的加入会一定程度上削弱环氧树脂的热稳定性。然而,当向环氧树脂中填充质量分数15%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂时,阻燃环氧树脂固化材料的初始分解温度从348 ℃降低到321.4 ℃,在800 ℃时的残炭量升高到12.84%。添加木质素和焦磷酸哌嗪复合膨胀型阻燃剂后,环氧树脂固化材料的残余质量分数增加近一倍,残炭量的增加使材料的阻燃性能提高。这是由于加入的阻燃剂在加热过程中释放的磷酸与多聚磷酸等催化了材料的降解,致使环氧树脂固化物初始分解温度前移,木质素的存在使得成炭反应也随之提前。从图2(b)的微商热质量(DTG)曲线可以看出,与纯环氧树脂和“质量分数10%的焦磷酸哌嗪阻燃剂+环氧树脂”阻燃材料相比,“质量分数20%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂”阻燃材料在378.5 ℃时出现最大热质量损失速率峰,且最大热质量损失速率分别从9.29、7.02%·min-1降低至5.82%·min-1。这是因为木质素和焦磷酸哌嗪复合膨胀型阻燃剂的分解推动了环氧树脂的提前成炭,形成的炭层膨胀而致密,可以很好地隔绝氧气与燃烧区域放出的热量进入内部,同时能很好地抑制可燃性气体的逸出,从而保护了内部材料不被烧蚀[28]。环氧树脂阻燃改性前后材料的热性能分析结果与锥形量热(CONE)测试结果相一致。

EP为环氧树脂;L为木质素;P为焦磷酸哌嗪。

2.4 阻燃材料的力学性能

表4给出了添加不同质量分数复合膨胀型阻燃剂的环氧树脂固化材料的力学性能相关数据。与纯环氧树脂材料相比,添加复合膨胀型阻燃剂的环氧树脂弯曲强度略有降低但损失不大,“质量分数20%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂”阻燃材料的弯曲强度仅降低了10%。这是因为木质素骨架结构中的刚性苯环可以抵消部分应力集中损失的机械强度。由表4可知,随着木质素和焦磷酸哌嗪复合膨胀型阻燃剂添加量的增多,环氧树脂阻燃材料的冲击强度先降低而后趋于稳定,这是粉体阻燃剂在基体树脂中分散不均匀或发生团聚所致。改善材料阻燃性能的同时,会在一定程度上损耗其力学性能,这也是添加型阻燃剂在应用中一直存在的弊端,因此保证材料力学性能不牺牲的情况下,对基体进行阻燃改性是目前亟待解决的问题[29]。在未来的研究中,可以尝试对填料进行表面处理,使其在基体树脂中分散更均匀;开发出低填充量下高效的阻燃改性剂,或制备含有氮、磷、硅等典型阻燃元素的柔性环氧树脂固化剂,将它们通过与环氧树脂共混或反应的方式,来平衡复合材料在阻燃性能、力学性能以及热性能等各方面的表现。

表4 不同质量分数复合膨胀型阻燃剂的环氧树脂固化材料力学性能

2.5 阻燃材料燃烧残炭的化学结构

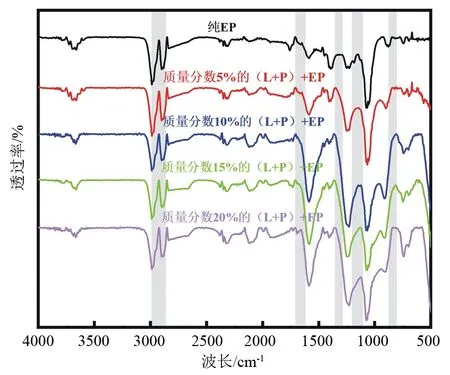

采用红外光谱对添加不同质量分数的木质素和焦磷酸哌嗪复合膨胀型阻燃剂的环氧树脂阻燃材料,锥形量热测试后所得残炭的化学结构进行分析。2 900 cm-1附近的特征峰归因于—CH2—和—CH—基团中C—H键的伸缩振动,1 580 cm-1为芳环结构的特征吸收峰,1 225、1 065、742 cm-1附近的特征吸收峰分别是由PO键、C—N键以及P—N键伸缩振动导致的。

EP为环氧树脂;L为木质素;P为焦磷酸哌嗪。

从图3可以看出,—CH2—、—CH—和PO基团的特征吸收峰随着木质素和焦磷酸哌嗪复合膨胀型阻燃剂质量分数的增加呈逐渐增强的趋势。这是因为在基体树脂燃烧过程中,作为酸源的焦磷酸哌嗪能够促进作为碳源的木质素在环氧树脂表面形成致密的炭膜,在体系的凝聚相中起到阻燃的作用。残炭中C—N、P—N特征吸收峰的减弱说明燃烧过程中,体系中的氮源会挥发成气态,增加炭层的膨胀度,达到在气相协同阻燃的目的[30-31]。另外,芳香基团特征吸收峰的增加有利于提高环氧树脂固化材料的耐热程度,这也与上述的热质量分析结果相吻合。

2.6 阻燃材料燃烧残炭的表面形貌与元素分析

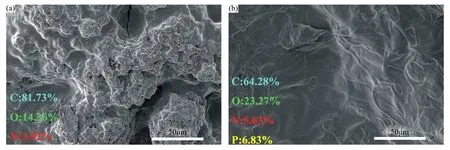

图4为纯环氧树脂材料与“质量分数20%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂”阻燃材料在锥形量热测试后所产生的残炭层表面形貌、元素的原子百分比。纯环氧树脂材料燃烧后残炭层表面粗糙且存在较多裂缝与孔洞(图4(a))、致密性较差,因此纯环氧树脂在热的作用下分解产生的可燃性气体以及环境中的氧气,能够轻松地穿透炭层而引燃内部基材,无法起到良好的阻隔作用。“质量分数20%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂”阻燃材料的残炭层表面形貌连续、均一且致密(图4(b)),所形成的膨胀炭层能很好地阻隔环境中的氧气与基体树脂燃烧过程中释放的热量、可燃性气体的传递,防止内部基材被进一步燃烧与分解[32]。为进一步探究残炭层对环氧树脂固化材料阻燃性的影响,利用X射线光电子能谱(XPS)定量分析了残炭层表面的元素组成。纯环氧树脂残炭层表面N元素的相对百分比为3.92%,这是在环氧树脂体系中添加了胺类固化剂的缘故。当添加的复合膨胀型阻燃剂的质量分数达到20%时,残炭层表面N元素的相对百分比增至5.63%,同时残炭层表面检测出相对百分比为6.83%的P元素。环氧树脂固化材料中N、P等阻燃元素百分比的增加,有利于提升残炭层对内部基材的保护能力[33],从而提高体系的阻燃性。

(a)为纯环氧树脂材料;(b)为“质量分数20%的(木质素+焦磷酸哌嗪)复合膨胀型阻燃剂+环氧树脂”阻燃材料。

3 结论

本研究将天然高分子木质素和焦磷酸哌嗪复合作为环氧树脂的阻燃剂,并表现出良好的阻燃效果。当复合膨胀型阻燃剂的质量分数达到20%时,环氧树脂固化材料的氧指数可达27.5%,并通过垂直燃烧试验测试达到V-0级别,其最大热释放速率由纯环氧树脂的1 501.70 kW·m-2降低至598.99 kW·m-2。力学测试表明,相较于未改性的纯环氧树脂,加入质量分数20%的复合膨胀型阻燃剂后,环氧树脂阻燃材料的弯曲强度和冲击强度分别下降约10 MPa与3.74 kJ·m-2。同时,热质量分析结果表明,加入复合膨胀型阻燃剂后,阻燃材料的热稳定性也有所提高。材料燃烧时,焦磷酸哌嗪发生分解生成磷酸或多聚磷酸并释放惰性气体与水蒸气,木质素凭借其高效的成炭性能会在环氧树脂的表面形成膨胀且致密的炭层,二者相互协同在气相与凝聚相间同时发挥着阻燃作用。环氧树脂残炭层的扫描电子显微镜(SEM)结果显示,添加了木质素和焦磷酸哌嗪复合膨胀型阻燃剂后,残炭层表面变得均匀且致密,这证明木质素和焦磷酸哌嗪复合膨胀型阻燃剂具有良好的阻燃效果。