超临界二氧化碳流体预处理对木材单板染色性能的影响1)

胡极航 吕文华

(中国林业科学研究院木材工业研究所,北京,100091)

李黎 郭洪武

(北京林业大学)

糖槭(AcersaccharumMarsh)是重要的用材树种,木质坚硬、质地美观有光泽,具有良好的力学强度性能、优异的耐磨性能,经久耐用,是制作家具、木地板、书柜和乐器等上等原料[1],但由于其树液残留较多、渗透性不佳,不利于后期的加工与利用。染色能够保留木材的自然属性和纹理,并赋予木材更好的视觉效果,提升装饰性能,同时也是木材增值的重要手段。研究发现,木材表面润湿性有利于染料与木材纤维充分接触,而木材内部构造对染液在木材中的渗透性影响最大,木材孔隙结构、抽提物含量等因素均影响染液在木材中的渗透性和扩散性,因此,在染色前通过预处理可以增加染色通道,减少抽提物含量,提高染色效果[2]。超临界二氧化碳是一种公认的绿色清洁溶剂,易于重复使用,另外,二氧化碳的临界温度与临界压力较易达到,因此,二氧化碳成为常用的超临界流体之一[3]。超临界二氧化碳技术具有优良的溶解度,且处理后木材无需干燥,提高了木材加工效率。

为此,本研究以北美糖槭刨切单板为试材、超临界二氧化碳流体为萃取溶剂,依据设计的萃取条件,按照3因素4水平的正交试验方案设计试验;将待处理试件置于超临界二氧化碳萃取仪的反应釜中,采用不同压力、温度、时间的组合条件处理北美糖槭单板;按照设计的染色条件对超临界二氧化碳处理后的单板进行染色,测定试件表面的接触角、色度学指数以及染色前后染液吸光度,计算表面色差和上染率,分析处理前后单板微观形貌结构、大毛细管系统孔隙结构及化学基团的变化;分析不同处理条件对北美糖槭单板染色性能的影响、单板上染率和表面色差的变化、超临界二氧化碳流体对单板染色性能的影响,遴选染色性能最佳的超临界二氧化碳流体预处理工艺参数,旨在为我国木材染色改良处理提供参考。

1 材料与方法

北美糖槭(AcersaccharumMarsh)刨切单板,气干密度0.43 g/cm3、含水率12%,规格(长×宽×厚)为100 mm×30 mm×1 mm,每个处理条件20个试件。二氧化碳气体是超临界流体处理的萃取溶剂(外购),测量接触角使用的蒸馏水是试验室自制。

超临界二氧化碳流体处理方法:SFE-2型超临界萃取装置产自美国,最高萃取压力为50 MPa、温度范围从室温至240 ℃、萃取釜容积为1 L。将待处理试件置于超临界二氧化碳萃取仪的反应釜中,在不同压力、温度、时间处理北美糖槭单板,采用3因素4水平的正交试验方案(L16(43))设计试验(见表1)。

表1 超临界二氧化碳流体处理北美糖槭单板的影响因素正交试验梯度设计

单板染色方法:对超临界二氧化碳处理后的单板进行染色,染液质量分数3.0%、温度60 ℃、时间3.0 h、NaCl用量40 g/L、Na2CO3用量20 g/L、固色时间60 min、体积比(V(试件)∶V(染液))为1∶20。

试件表面接触角测试方法:采用型号为OCA20光学接触角测量仪,测量蒸馏水在超临界二氧化碳流体处理的正交试验16组试件表面的接触角,每组取3个试件,每个试件选5个点,取其平均值。

上染率测定与计算:采用紫外可见分光光度计,分别测试染色后残液与对照组染液的最大吸收波长处的吸光度,计算上染率Ct=[(A0-At)/A0]×100%,A0、At分别为对照组染液和染色后残液的最大吸收波长处的吸光度。

超临界二氧化碳流体处理单板微观结构与机理表征:采用Hitachi S-3400N型(日本)电镜,观测超临界二氧化碳流体处理前后的北美糖槭单板微观形貌结构。采用压汞仪(Autopore IV 9510,美国),定量分析超临界二氧化碳处理后单板大毛细管系统孔隙结构的变化;试件在(103±2)℃干燥至绝干,用于压汞法测试处理后单板的孔径、孔隙率、累计孔体积等参数。采用Nicolet670型(美国)傅里叶红外光谱仪(FTIR),分析超临界二氧化碳流体处理前后单板化学基团的变化;将样品烘干至绝干,用傅里叶红外光谱仪对样品进行扫描,扫描范围600~4 000 cm-1,扫描次数为32次,分辨率4 cm-1。

2 结果与分析

2.1 超临界二氧化碳流体处理北美糖槭单板的正交试验结果与方差分析

采用超临界二氧化碳流体处理北美糖槭单板,探讨压力、温度、时间对单板表面润湿性和染色性能的影响。利用正交试验所得数据(见表2),分别进行极差(R)计算(见表3)和方差分析。在α=0.01水平(Fα=0.01(3,6)=3.29),压力对接触角和表面色差的影响最为显著,温度对上染率的影响最为显著。

2.2 超临界二氧化碳流体处理对北美糖槭单板表面性能的影响

由表3可知,随着压力的增加,接触角明显减小,北美糖槭单板表面润湿性得到了明显改善;总体呈先下降后略有上升的趋势,在压力达到40 MPa时,表面润湿性最佳。一般物质在超临界流体中的溶解度会随着压力的增加而增加,因此压力增大,有利于木材中的抽提物溶出[4],由于抽提物的溶出,毛细管孔径变大,木材的表面润湿性提高。随着压力继续增加,由于抽提物迁移在木材表面有一定量的残留沉积,接触角略有增加,抽提物的憎水性成分会降低木材表面的润湿性。随着温度增加,接触角呈先下降后上升的趋势;这是由于温度对于溶剂密度和溶质蒸汽压的影响是相互矛盾的[5],其对总萃取率的影响不易预测,必须通过试验观察。通过试验发现,在45~55 ℃范围内,抽提物的挥发性和扩散系数随温度升高而增加,所以接触角呈下降趋势;在55~75 ℃范围内,二氧化碳流体密度随温度升高而下降,因此接触角又呈上升趋势。当温度为55 ℃时,接触角最小,表面润湿性最好。随着处理时间的增加,接触角先下降后增加,超临界流体与抽提物充分接触并溶出,在处理时间为45 min时,接触角最小,表面润湿性最佳。综合试验结果,接触角最小的超临界处理工艺为:压力40 MPa、温度55 ℃、时间45 min。超临界最佳工艺条件时的接触角为30.57°,与未处理单板接触角(55.82°)相比,润湿性提高了45.23%。

表2 超临界二氧化碳流体处理北美糖槭单板的正交试验结果

表3 超临界二氧化碳流体处理单板正交试验结果的极差计算结果

2.3 超临界二氧化碳流体处理对北美糖槭单板染色性能的影响

表面润湿性能直接影响染料在木材表面的附着能力,接触角越小越有助于染料在木材表面的扩散与附着,因此,表面色差的变化规律(见表3)与接触角的变化规律呈相反的趋势。随着压力的增加,表面色差呈先上升后下降的变化趋势;压力为40 MPa时表面色差最大,压力为50 MPa时表面色差最小。随着压力的增加,单板表面纤维短链化,致使其比表面积增加,为染料附着提供了更多位点,因此表面色差在压力40 MPa时达到最大;但是随着压力的继续增加,表面色差反而下降,是由于压力增加引起纹孔膜破裂,使得染料进入单板的通道增加[6],染料更容易进入单板内部,残留在单板表面的染料减少,表面色差下降。随着温度的上升,表面色差呈先下降后上升的趋势。这是由于温度对染色效果的影响比较复杂,一般有两种趋势,一是流体密度随温度的上升而降低,从而使流体的溶解能力下降;二是流体的黏度随着温度的升高而下降,有利于抽提物萃取。因此,不同温度时,木材抽提物的萃取率取决于给定条件下超临界二氧化碳密度与抽提物挥发性之间的复杂平衡关系[7]。在45~55 ℃时,流体密度随温度的升高而降低,超临界二氧化碳流体的溶解能力低,抽提物溶出越来越少,木材渗透性能逐渐下降,因此表面色差下降;在55~75 ℃时,流体黏度随着温度的升高而下降,故表面色差又增加。温度为45 ℃时,抽提物溶出最多,表面色差最佳。随着处理时间的增加,表面色差呈先上升后下降趋势,处理时间为60 min时达到最大值。随着处理时间的增加,抽提物逐渐溶出,且单板表面染料吸着位点增加,表面色差逐渐增加;当处理时间超过60 min时,木材渗透性能继续提高,染料更容易进入单板内部,因此,表面色差下降。综合试验结果,表面色差最佳的超临界二氧化碳处理工艺参数为:压力40 MPa、温度45 ℃、时间60 min。超临界二氧化碳处理最佳条件时的表面色差为67.58,与未处理染色单板表面色差(63.12)相比,表面色差提高7.10%。

上染率随着压力的增加呈上升的趋势(见表3)。压力为50 MPa时上染率最佳,压力的增加与释放导致了木材细胞腔内的压力差,因此,将木材细胞壁上的纹孔膜击破,使流体的通道通过纹孔贯通,从而提高木材的渗透性[8],木材的上染率增加。随着温度的上升,上染率呈下降趋势。随着温度的增加,二氧化碳流体密度随温度的升高而降低,降低了二氧化碳流体的溶解能力[5],致使木材中的抽提物溶出越来越少,木材渗透性能逐渐下降;因此,随着温度的升高,上染率下降。所以温度为45 ℃时,抽提物溶出最多、渗透性最佳、上染率最佳。随着处理时间的增加,上染率的变化比较复杂,总体变化趋势是随着时间增加上染率增加。这是由于超临界二氧化碳溶解木材中的抽提物分三个阶段,第一阶段,是初步溶解单板表面的抽提物;第二阶段,是单板芯部抽提物向单板表面运动的过程,大量的抽提物聚集在单板表面,致使上染率随着处理时间的增加反而下降;第三阶段,是将从芯部运动表面的抽提物被超临界二氧化碳流体溶解并排出,因此上染率随着处理时间的增加又上升了。当处理时间达到75 min时,上染率最佳。综合试验结果,上染率最优的超临界二氧化碳处理工艺参数为:压力50 MPa、温度45 ℃、时间75 min。超临界二氧化碳处理最佳工艺条件时的上染率为13.70%,与未处理单板上染率(7.81%)相比,上染率提高了75.41%。

2.4 超临界二氧化碳流体处理对北美糖槭单板表面微观形貌的影响

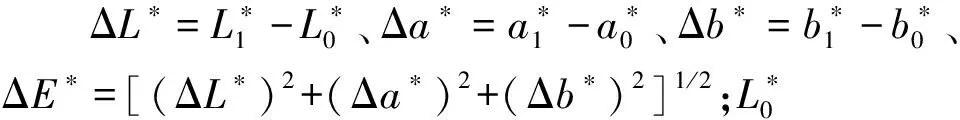

未处理与超临界二氧化碳处理后的北美糖槭单板表面形貌有很大的不同(见图1)。未经处理的北美糖槭单板木射线周围有大量抽提物堆集在管孔(见图1a),而超临界二氧化碳处理后的北美糖槭单板木射线周围(见图1b)相对光滑,管孔清晰可见;这是由于超临界二氧化碳流体对木材抽提物有一定溶解作用,抽提物的去除使染料进入木材的通道更加通畅,提高了木材的渗透性。与未经处理的北美糖槭单板(见图1c)相比,超临界二氧化碳处理后的北美糖槭单板半纤维素和木质素含量减少[9],木纤维呈大面积短链化结构(见图1d),使得单板表面空隙增加,为染料提供了更多附着位点和浸注通道,因此,超临界二氧化碳处理后北美糖槭单板的表面润湿性能和染色性能均有提高。

a和c为未经处理的北美糖槭单板表面微观结构,b和d为超临界二氧化碳处理后北美糖槭单板表面微观结构。

2.5 超临界二氧化碳流体处理对北美糖槭单板大毛细管系统孔隙结构的影响

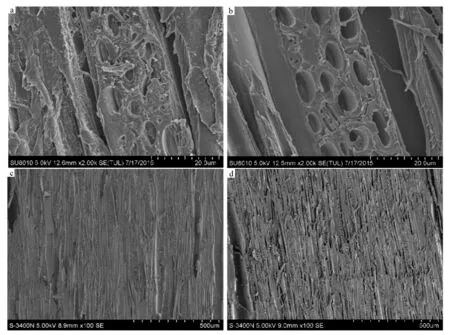

由表4可见:超临界二氧化碳处理材单板孔隙率为55.85%,未处理材单板孔隙率为54.19%;由于超临界压力使得木材中原有的中孔纹孔膜破裂而连通形成大孔,或者由于超临界二氧化碳处理使木材中被抽提物堵塞的孔隙完全暴露出来,因此孔隙率增加。与未处理单板相比,超临界二氧化碳处理材比表面积增加,平均孔径增加,说明超临界二氧化碳处理材大孔数量多于未处理单板。

由图2可见:孔径大于73.0 μm时,超临界二氧化碳处理单板与未处理单板累计孔体积相近,超临界二氧化碳处理单板与未处理单板孔的数量相近;在25.9~73.0 μm孔径范围内,超临界二氧化碳处理单板累计孔体积增幅略高于未处理单板,说明在此范围内,超临界二氧化碳处理单板孔的数量多于未处理单板;在1.9~25.9 μm孔径范围内,超临界二氧化碳处理单板累计孔体积增幅明显高于未处理单板,说明在此孔径范围内孔的数量,超临界二氧化碳处理单板明显多于未处理单板。1.9~25.9 μm孔径范围对应的是导管直径大小,累计孔体积增大,是由于超临界压力使得导管口直径增大引起的。当孔径范围为748~1 875 nm时,超临界二氧化碳处理单板与未处理单板的累计孔体积显著增加,且超临界二氧化碳处理单板增幅小于未处理单板,说明在此孔径范围内,处理单板的孔数量少于未处理单板。当孔径10~748 nm时,超临界二氧化碳处理单板与未处理单板累计孔体积均基本不变;但由于该部分孔的孔径较小,对累计孔体积贡献不大,超临界二氧化碳处理后该孔径范围内基本无新孔产生。当孔径小于10 nm时,超临界二氧化碳处理单板与未处理单板累计孔体积略有增加,且处理单板增加幅度略大于未处理单板。

表4 超临界二氧化碳处理前后北美糖槭单板大毛细管系统孔隙结构

图2 超临界二氧化碳(CO2)处理前后北美糖槭单板累计孔体积与孔径关系曲线

由图3可见:超临界二氧化碳处理单板与未处理单板,在孔径大于60.7 μm范围内分布未发生明显变化,但是峰高存在明显差异;说明在此范围内超临界二氧化碳处理单板的大孔数量明显多于未处理单板,有利于流体在单板中的流通与渗透,从而改善了单板的液体浸注性能[10]。在峰值为1.1 μm(未处理单板)和1.3 μm(超临界二氧化碳处理单板)处,孔径分布未发生明显变化,但是未处理单板的峰高于超临界二氧化碳处理单板;说明在此范围内,超临界二氧化碳处理单板的孔数量略少于未处理单板,超临界二氧化碳处理使得单板中原有的中孔连通形成大孔,因此,中孔数量降低,大孔数量增加,而比表面积降低,由此可见,中孔对比表面积的贡献较大。

图3 超临界二氧化碳(CO2)处理前后的单板孔径与微分孔体积关系曲线

2.6 超临界二氧化碳流体处理对北美糖槭单板化学基团的影响

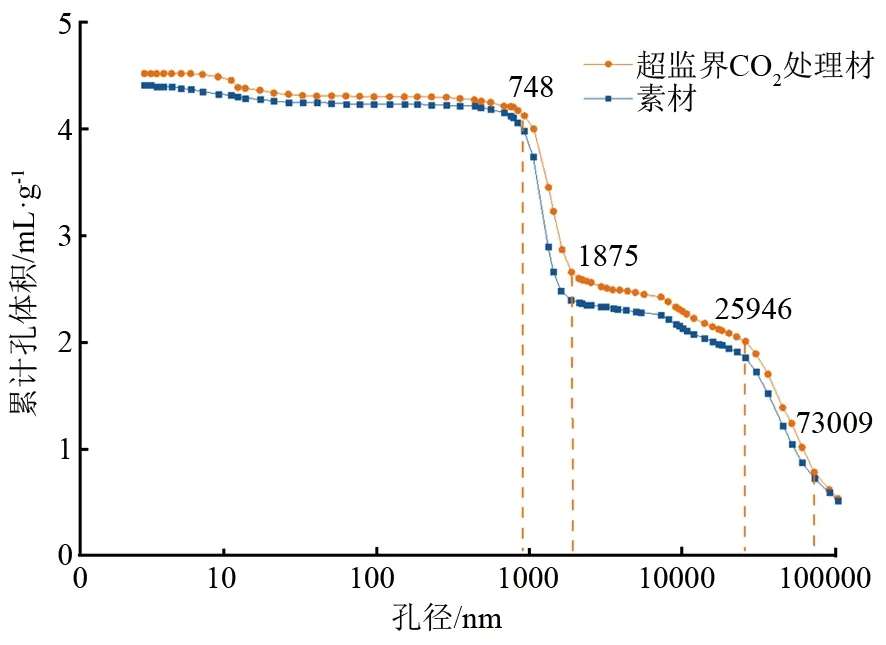

由图4可见:超临界二氧化碳处理后单板与未处理单板相比,红外光谱谱图形状基本相同,并没有新的化学键生成,但单板面—OH(3 350 cm-1处)以及CO(1 725 cm-1处)数量增加;这是由于超临界二氧化碳处理,使得木材半纤维素、木质素含量减少[9],致使木纤维短链化,暴露了更多的—OH,另外,CO2引入了大量的羰基。含氧基团的增加,有利于提高单板表面的润湿性[11]。由未处理染色单板与超临界二氧化碳处理后染色单板谱图可见,羟基与羰基数量减少,说明染料主要是与木材的亲水性基团反应。因此,超临界二氧化碳处理后的单板表面性能与染色性能提高。

图4 超临界二氧化碳(CO2)处理后单板、染色单板与对照材红外光谱谱图

3 结论

与未处理材相比,超临界二氧化碳处理后的单板,接触角降低了45.23%;超临界二氧化碳流体处理工艺,能够有效提高北美糖槭单板的表面润湿性。

与未处理材相比,超临界二氧化碳处理后的单板,上染率和表面色差分别提高了75.41%和7.10%;超临界二氧化碳流体处理工艺,能够有效提高北美糖槭单板的染色性能。

与未处理单板相比,超临界二氧化碳流体处理后的北美糖槭单板,木射线周围抽提物得到有效去除,管孔清晰可见,且木纤维呈短链化,为染料附着提供了更多位点;处理后单板的孔隙率增加,中孔连通生成大孔,平均孔径增大,大孔数量增加,为染料进入木材提供了更多通道;处理后单板—OH以及CO亲水性基团数量增加。