基于模糊滑模控制的物料吊运定位防摆控制

李元琪,王丁军,叶 嵩,郭 毓

(1. 南京理工大学自动化学院,江苏 南京 210094;2. 中建八局第三建设有限公司,江苏 南京 210023)

1 引言

塔吊广泛应用于建筑、运输、工业生产、国防等领域,通过起升、变幅、回转三种基本运动方式吊运物料至期望的位置[1]。塔吊吊运的物料和变幅小车通过钢丝绳进行连接,在塔吊进行变幅及回转运动时这种柔性连接常常会引起物料周期性摆动,尤其是在变幅及回转运动的起动与制动阶段。除此之外,外界因素的影响(如风力等)也会引起物料摆动。该摆动不仅会对变幅小车和起重臂产生影响,使物料的定位精度降低,而且吊运过程中物料可能会与其它物体发生碰撞,造成安全事故[2]。因此,提高物料吊运的精准度和抑制物料摆动,对提高塔吊生产作业效率和保障安全极为重要。

实现起重机的定位防摆控制已有多种方法,文献[3-5]利用输入整形技术,通过向系统中引入时滞环节,抵消输入变量中引起系统振动的自然频率部分,从而有效地避免激发塔吊自身的振动模态。然而输入整形技术属于开环控制方法,当系统存在不确定性或系统参数因外界干扰而偏离标称值时,开环控制系统性能将受到很大影响。文献[6]研究了塔吊系统的PID定位防摆控制方法,算法简单且不依赖系统的数学模型,但是因塔吊系统的非线性及参数时变,控制效果受负载等系统参数变化的影响较大。陈志梅等[7]提出了分数阶滑模控制方法,用分数阶滑模面代替传统滑模面,提高了系统的鲁棒性,但其控制器是基于线性化模型得到的,忽略了许多非线性因素。文献[8,9]针对非线性模型,设计了一种滑模控制器,获得了较好的定位防摆控制效果,但其研究对象为桥式起重机,仅涉及变幅运动,未涉及变幅回转联合运动。

塔吊系统是一个非线性、强耦合性的多变量欠驱动系统,本文针对塔吊吊运物料的定位防摆问题,在建立塔吊系统动力学模型的基础上,规划了S型防摆吊运路径,提出了一种变幅-回转模糊滑模控制和物料摆角PD调节相结合的控制方法,使物料吊运定位快速准确,且有效抑制了吊运过程中的物料摆动,提高了系统的鲁棒性。

2 塔吊数学模型

塔吊主要由基座、塔身、顶升套架、塔顶、配重、平衡臂、起重臂、回转支座、驾驶室、变幅小车、吊绳、吊钩等部分组成[10]。

在对塔吊系统进行建模前需做出一些必要的假设,以简化系统模型:

1) 将物料视为质点;

2) 忽略吊绳的质量和弹性变形;

3) 不计风力以及空气阻力;

4) 只考虑变幅运动和回转运动,不考虑升降运动;

5) 变幅小车质量均匀分布,质心为变幅小车的几何中心。

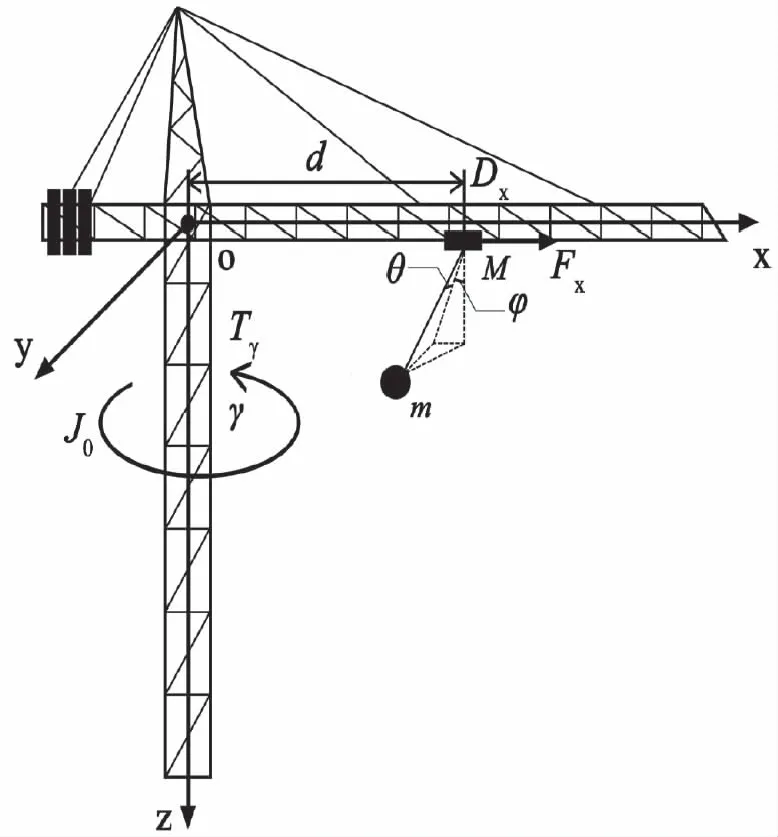

根据右手定则建立如图1所示的空间坐标系,以起重臂轴线与塔身轴线的交点为坐标原点o,起重臂轴线为x轴,正方向为起重臂指向,塔身轴线为z轴,正方向为竖直向下。M为变幅小车的质量(单位:kg),m为物料与吊钩的总质量(单位:kg),J0为回转部分的转动惯量(单位:kg·m2),l为吊绳的绳长(单位:m),d为变幅小车的变幅位置(单位:m),γ为起重臂的回转角度(单位:rad);φ和θ分别为物料摆角分量,其中φ为吊绳在xz平面上的投影与z轴的夹角(单位:rad),θ为吊绳在xz平面上的投影与吊绳方向的夹角(单位:rad);Fx为变幅小车沿x方向所受的牵引力(单位:N),Tγ为起重臂回转时所受的回转力矩(单位:N·m),Dx为变幅小车与起重臂之间的阻尼系数。

图1 塔吊系统物理模型

利用拉格朗日方程建立塔吊系统的非线性模型[11]

(1)

(2)

(3)

(4)

3 定位防摆控制器设计

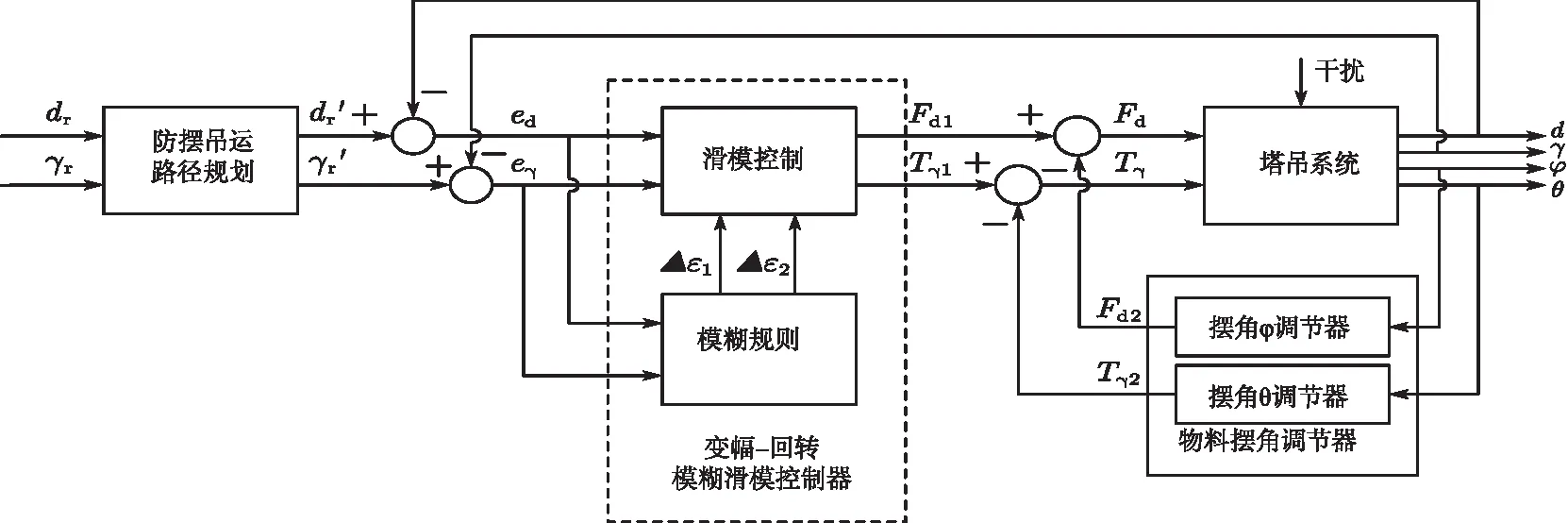

塔吊吊运物料的过程涉及变幅和回转两种运动方式,定位防摆控制器旨在通过控制变幅牵引力和回转力矩以实现物料从初始位置到期望位置的准确吊运,并在吊运过程中抑制物料摆动。定位防摆控制器如图2所示,主要包括防摆轨迹规划、变幅-回转模糊滑模控制器和物料摆角PD调节器。

图2 塔吊控制系统结构图

3.1 防摆路径规划

为抑制在吊运过程中起动和制动阶段由加速度突变而引起的物料摆动,选取平滑的S型加减速曲线作为目标跟踪轨迹,其速度与时间、加速度与时间的关系如图3所示,能有效解决加速度切换造成冲击较大的问题。

图3 速度、加速度与时间的关系图

其中,T1=T3=T5=T7,T2=T6。

由图4可得位置曲线表达式为

图4 隶属度分布图

(5)

设定期望路程S、总期望时间T、最大加速度amax与最大速度vmax,即可求解期望的S型加减速曲线。

3.2 变幅-回转模糊滑模控制器

为实现物料的精确定位,设计变幅-回转模糊滑模控制器。滑模控制具有良好的鲁棒性,为加快系统逼近滑模面的速度,并有效抑制滑模控制存在的抖振问题,在滑模控制的基础上加入模糊规则。

首先定义误差向量为

(6)

令u1=Fx1,u2=Tγ1,将式(1)和式(2)改写为

(7)

(8)

其中

(9)

(10)

则系统的误差模型为

(11)

定义滑模面为

s1=e1+cde2

s2=e3+cγe4

(12)

其中cd、cγ为控制器参数。

选取趋近律为

(13)

整理上式可得控制量u1、u2的表达式为

(14)

为抑制滑模控制存在的抖振问题引入模糊控制器,ed、eγ为模糊控制器的输入,Δε1、Δε2为模糊控制器的输出,用Δε1+ε1、Δε2+ε2代替式(14)中的ε1、ε2,使得滑模面能够随系统状态进行改变。其隶属度分布图如图4所示。

考虑输入输出模糊子集的划分,结合仿真经验,设计模糊规则表如表1所示。

表1 模糊规则表

3.3 物料摆角PD调节器设计

由动力学模型可知,摆角φ主要是由变幅运动引起,摆角θ主要是由回转运动引起。故为进一步抑制物料的摆动,设计物料摆角PD调节器,其中包含摆角φ调节器和摆角θ调节器,通过控制变幅和回转运动实现对摆角φ和θ的抑制。

其控制器输出表达式为

(15)

其中KP_φ、KD_φ、KP_θ、KD_θ为控制器参数。

定位防摆控制器总输出为

Fd=Fd1-Fd2

Tγ=Tγ1-Tγ2

(16)

4 数值仿真

在MATLAB中搭建塔吊非线性模型并进行仿真研究。取定位防摆控制器参数为:cd=0.98,cγ=0.35,ε1=3,ε2=0.48,μ=2,k1=0.33,k1=0.44,KP_φ=9,KD_φ=9,KP_θ=40,KD_θ=35,ed量化因子为1/6,eγ量化因子3,Δε1比例因子4.8,Δε2比例因子0.5。

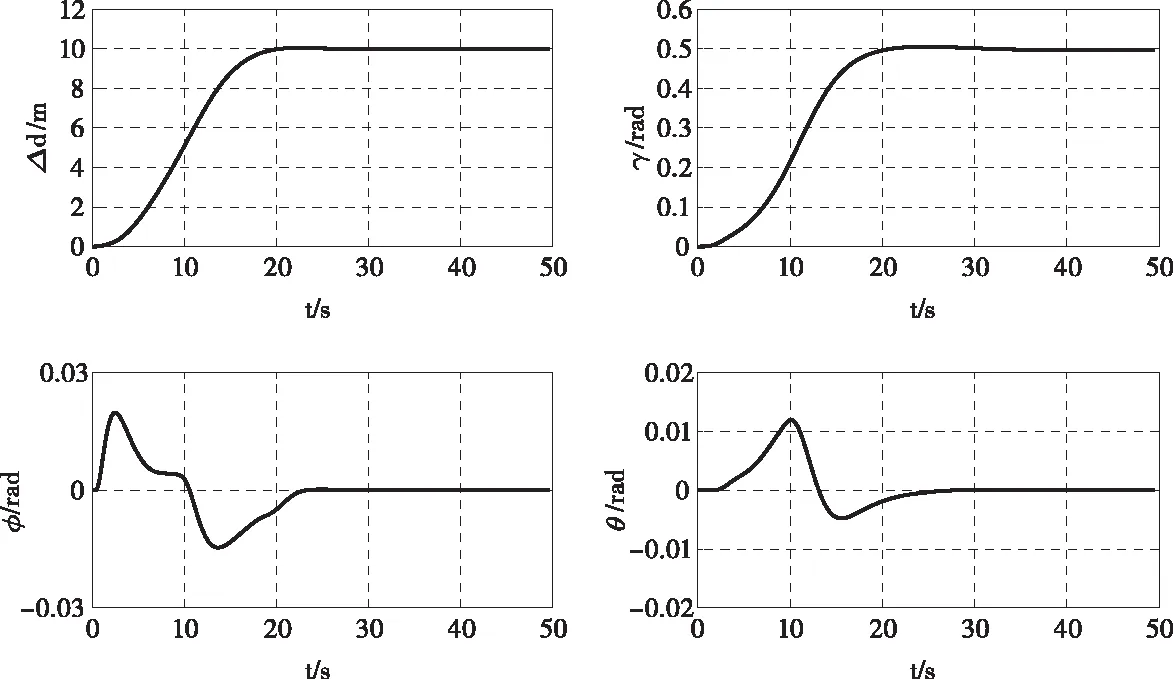

选取系统参数如下:g=9.8m/s2,J0=200kg·m2,Dx=2,l=5m,M=50kg,m=150kg,J0=200kg·m2,d0=0m,物料期望变幅位移Δdr为10m,期望回转角度γr为0.5rad。图5给出了变幅位移Δd、回转角度γ、物料摆角φ和物料摆角θ的响应曲线。由图5可得,变幅位移和回转角度响应曲线均无稳态误差且无超调,物料摆角均存在一定摆动,摆角φ的最大摆幅为0.0198rad,摆角θ最大摆幅为0.0189rad,且最终都收敛于零。

图5 输出响应曲线

实际操作环境下,塔吊系统会受到各种不利因素的干扰,这里进一步检验设计的控制器对不确定外界干扰的鲁棒性。

在50s-51s时间段向摆角φ引入幅值为0.01rad的脉冲干扰,在 70s-71s时间段向摆角θ引入幅值为0.01rad的脉冲干扰。观察系统输出响应曲线,结果如图6所示,物料摆角φ和θ受到外界干扰后,对变幅位置和回转角度几乎没有影响,且摆角φ和θ在10s后趋向于零。

图6 扰动对系统响应的影响

在50s处向变幅位置d引入幅值为0.2m的阶跃干扰,在70s处向回转角度γ引入幅值为0.05rad的阶跃干扰。观察系统输出响应曲线,结果如图7所示,变幅位置d受到外界干扰后,在8s内恢复稳定,物料摆角φ产生|φ|max为0.0016rad的摆动,并在13s后趋向于零;回转角度γ受到外界干扰后,在14s内恢复稳定,物料摆角θ产生|θ|max为0.0034rad的摆动,并在15s后趋向于零。

从仿真结果可知,系统对于外界扰动具有良好的鲁棒性。

5 结语

本文针对塔吊吊运物料的定位防摆问题,结合S型防摆吊运路径规划、模糊滑模控制方法和PD控制方法,设计了一种定位防摆控制器。S型防摆吊运路径规划规划通过平滑加速度曲线,抑制了物料在起动和制动阶段的摆动。变幅-回转模糊滑模控制器实现了物料的准确定位,滑模控制具有良好的鲁棒性能,在滑模控制的基础上引入模糊规则,通过实时改变滑模控制中切换函数的参数加快了趋近滑模面的速度并有效抑制了抖振现象。物料摆角PD调节器与变幅-回转模糊滑模控制器相结合,通过调节变幅和回转运动进一步对物料摆角进行抑制。仿真结果表明,所设计的控制器能够实现物料的精准定位,抑制吊运过程中物料的摆动,并且对于外界扰动具有良好的鲁棒性。