回转窑处理含锌尘泥技术现状及改进方向

郭新颖

(重庆赛迪热工环保工程技术有限公司,重庆 401120)

钢铁工业是国民经济的重要基础产业,是国家经济水平和综合国力的重要标志。但其在生产过程中会产生大量的固废尘泥。据统计,钢铁企业固废尘泥的产生量一般为钢产量的8%~12%[1-2]。这些固废尘泥可分为含铁尘泥和含锌尘泥,含铁尘泥一般经过简单处理后即可返回钢铁主工艺流程回收利用。含锌尘泥通常含有铁、锌、碳等有价元素,含锌尘泥的产生量约占钢铁企业固废尘泥总量的30%。2021年我国粗钢产量10.3亿t,按此计算,我国钢铁企业每年产生的含锌尘泥约为3 000万t。如何处置这些数量巨大的含锌尘泥已经成为钢铁工业的重要课题。

1 现有含锌尘泥的处置方法

目前钢铁企业对于含锌尘泥固废的处置方式主要有三种:

(1)直接返回烧结-高炉流程循环利用。该法虽然能够回收利用尘泥里面的铁、碳元素,但是会导致锌在高炉中循环富集,造成高炉炉衬结瘤,炉料透气性变差,影响高炉顺行。

(2)丢弃或者就地堆存。该法一方面造成了资源浪费,另一方面也会对土地、地下水造成污染。国家颁布的《中华人民共和国环境保护税法》《中华人民共和国固体废物污染环境防治法》等规律、法规对固废尘泥的处置都做了明确要求,未来企业合理处置自身产生的废弃物,做到固废不出厂已是大势所趋。

(3)采用一定的处理工艺将含锌尘泥中的锌脱除后,再返回钢铁主工艺流程回收利用。目前国内应用比较广泛的含锌尘泥处理工艺主要有转底炉工艺以及回转窑工艺。转底炉工艺适用于含锌≤6%的低锌尘泥,回转窑适用于含锌>6%的高锌尘泥。转底炉单条生产线的处理规模一般在20万t以上,适用于大规模的长流程钢铁企业。回转窑单条生产线的处理规模一般在5~15万t,适用于短流程电炉炼钢企业或者中小规模的长流程钢铁企业,投资更低,生产更灵活。

2 回转窑处理含锌尘泥技术现状

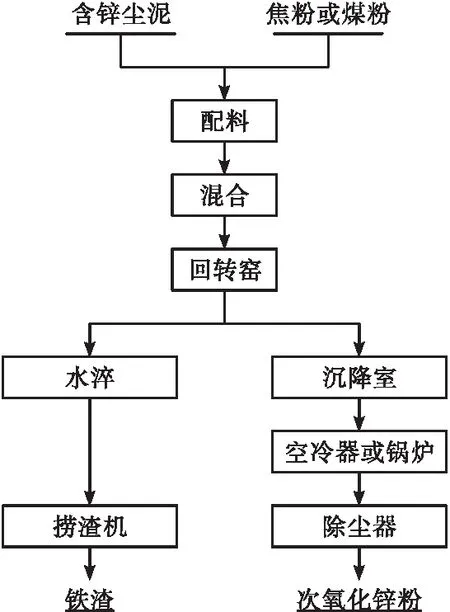

现有回转窑处理含锌尘泥工艺流程通常为:将含锌尘泥配加燃料(焦粉或煤粉)后,经过混合,送入回转窑中进行还原焙烧。在回转窑中高温条件下,利用燃料中的碳将含锌尘泥中的铁氧化物还原为金属铁,锌氧化物还原为金属锌。金属锌在高温下气化进入烟气后再次被氧化成为次氧化锌粉,烟气从回转窑窑尾排出后经过降温,再由布袋除尘器收集次氧化锌粉。经过还原后的铁渣从回转窑窑头排出,冷却后作为烧结原料使用,工艺流程图如图1所示[3-4]。

图1 回转窑工艺流程图

回转窑处理含锌尘泥技术目前在国内应用比较广泛,其能够实现含锌尘泥的资源化回收利用,且具有投资低、建设灵活等特点,被诸多钢铁企业采用,但仍存在原料要求高、回转窑易结圈、金属化率低、残锌高、能耗高、环境差、自动化控制水平低等问题,严重制约回转窑技术的推广与发展,具体表现为:

(1)原料要求高:由于现有回转窑生产线多采用粉料入窑,粉料容易进烟气降低产品次氧化锌粉的品位。因此为了保证回转窑的经济性,回转窑只能处理高炉布袋灰、电炉灰等高锌尘泥,或者经过富锌处理后的低锌尘泥,一般要求混合料锌含量>6%,以此来满足产品此氧化锌粉的可销售性。

(2)回转窑易结圈:回转窑中粉料在窑内旋转前进,如果窑内温度或原料碱度控制不当,出现熔融现象,原料在回转窑中容易形成结圈,需要频繁停窑检修,结圈已经成了阻碍回转窑发展的“顽疾”。

(3)金属化率低、残锌高:为了防止回转窑发生结圈现象,回转窑内一般工艺温度控制比较低,原料中的铁、锌还原不充分,铁渣金属化率低、残锌高,往往只能作为烧结原料或丢弃。

(4)燃料用量大、能耗高:为了保证原料在回转窑内充分还原以及提供热量,燃料(焦粉或煤粉)的配比往往高达30%。

(5)环境污染严重:现有回转窑生产线多为粗放式生产,对于粉尘、SO2的治理措施多数不齐全,现场冒灰现象严重;铁渣的冷却也多采用水淬工艺,蒸汽逸散严重,现场作业条件差。

3 回转窑生产过程影响因素及改进方向

3.1 入窑原料粒度

目前国内回转窑处理含锌尘泥生产线多采用粉料入窑,含锌尘泥与燃料混合后直接送入回转窑进行焙烧。

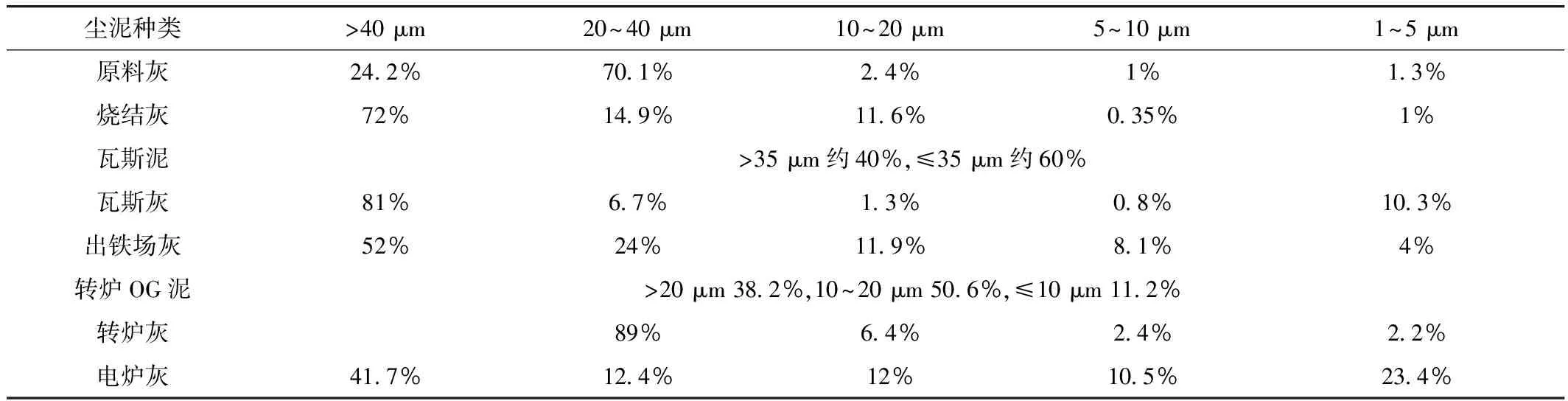

表1为钢铁企业典型除尘灰粒度分布[5],从表1中可以看出,钢铁厂产生的粉尘粒度都比较细,50μm以下的粉尘占大多数。粉尘粒度细,在下落的过程中会漂浮于空气中。而在回转窑的窑尾,由于烟气引风机的作用,处于负压状态,在此处进入回转窑中的原料很容易随着烟气被吸走,并在后续除尘器中和烟气中的次氧化锌粉一起被收集。吸入烟气中的粉尘越多,产品次氧化锌粉的品位越低,经济效益越差。为了回转窑的经济性,不得不通过处理高锌尘泥来提高产品中次氧化锌的品位。

表1 钢铁企业典型除尘灰粒度分布

为了解决这一问题,打破回转窑对入窑原料的限制,使回转窑也能够处理中、低锌含量的尘泥,必须对原料进行成型处理。目前转底炉处理含锌尘泥技术即采用原料经过成型(造球或者压球)后再进入转底炉进行焙烧的方式,当混合料中锌含量为2%时,产品次氧化锌的品位可达到50%。回转窑可借鉴该技术的成型处理方式,原料经过成型后再进入回转窑进行焙烧,减少了粉料进入烟气中的比例,提高了产品次氧化锌的品位,预计回转窑对于混合料中锌含量的要求可降低至2%~3%,产品次氧化锌品位可达到40%。

3.2 回转窑结圈

回转窑结圈是指回转窑内的物料在窑内壁上黏结,并连接成环状。结圈已经成为了公认的阻碍回转窑推广与发展最大的难题。回转窑结圈造成的危害主要有以下几方面:

(1)回转窑内结圈使回转窑截面尺寸变小,严重阻碍了物料和烟气的流动,降低生产能力与产品质量,严重时结圈物将回转窑完全堵死,需要频繁停窑进行清理,大大降低了回转窑的作业率。

(2)回转窑内结圈后,由于窑内温度不稳定和物料的机械运动,会使黏结在窑壁上的结圈物掉落或塌陷,导致窑壁上的耐材也跟着松动甚至脱落。高温下,结圈物中的物质可能与耐材发生化学反应,导致耐材由于受到化学侵蚀而损坏。

造成回转窑产生结圈现象的原因很多,主要有以下几个方面[6-9]:

(1)窑内粉末过多:粉末的粒度越细,熔化温度越低,窑内粉末过多的话在温度较低的条件下就会发生软融现象,造成窑内黏结。另外粉末还容易黏附在软融物表面,使结圈范围不断扩大。

(2)回转窑局部温度过高:回转窑内如果温度控制不当,导致局部温度过高,会使物料发生软融,形成液相,液相的形成会加剧物料之间的黏结作用,从而促使窑内结圈的发展和长大。

(3)原料碱度控制不当:当原料中的碱度控制不当时,会在回转窑内形成低熔点的物质,这些低熔点物质处于高温区时就会产生液相,使回转窑内的物料黏附到窑衬上加剧回转窑内部的结圈。

通过对引起回转窑结圈的因素进行分析,可采取以下措施来预防回转窑结圈:

(1)对原料进行成型处理,减少回转窑入窑粉料量;燃料选用灰分低且软融温度高的煤粉或者焦粉。

(2)原料入窑前,做好充分的干燥和预热工作,防止成型后的原料入窑后在高温焙烧时破裂而产生粉末;改善回转窑内的布料,尽量确保窑内布料均匀,避免出现部分区域料层过厚的现象。

(3)实时关注回转窑内火焰的位置和长度,合理控制窑头鼓风量,使回转窑内形成合理的温度分布,避免出现局部高温。

(4)加强配料管理,实行精细化配料,合理控制原料碱度,避免在窑内形成低熔点的物质。

3.3 回转窑的焙烧制度

回转窑的焙烧制度是决定含锌尘泥中铁、锌是否能够充分还原、挥发的关键因素。回转窑焙烧制度主要包括焙烧温度、终点控制、窑头鼓风量、压力以及窑尾抽风负压等。

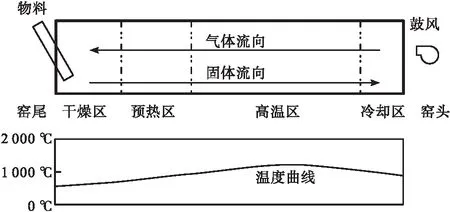

根据回转窑内各区间温度的变化,从窑尾至窑头一般依次划分为:干燥段、预热段、高温段以及冷却段,各段的划分及温度分布情况如图2所示。

图2 回转窑各区间温度划分情况

生产实践表明,合理控制回转窑内的温度分布能够促进含锌尘泥中铁、锌氧化物的还原。窑内温度过低,铁、锌还原不充分;温度过高,造成能源浪费,且物料容易出现软融状态造成回转窑结圈。一般高温区温度控制在1 100~1 200 ℃,高温区长度控制在窑身总长的1/3~2/3为宜。高温区的长短可以通过窑头鼓风量和窑尾负压来调整,增加鼓风量和窑尾负压可以延长高温区的长度,反之则可缩短高温区的长度。但窑尾负压不可控制过高,过高容易造成窑内风速加快,大量烟尘颗粒随气流进入烟道,影响产品次氧化锌粉的品位[10]。

3.4 环境保护措施

现有的回转窑生产线多为粗放式生产,现场操作环境较差,环境污染严重,主要问题如下:

(1)原料的堆存多采用落地堆存的方式,通过铲车上料。由于含锌粉尘粒度细,堆存及上料过程中粉尘很容易弥散在空气中,操作环境极为恶劣。

(2)由于回转窑采用焦粉或煤粉为燃料,燃料中含有硫,现有回转窑生产线的烟气多数不经过处理,直接排入大气中,烟气中的SO2会对环境造成污染。

(3)回转窑窑头、窑尾密封不严,并且不设环境除尘设施,生产过程中经常处出现“冒灰”现象,造成环境污染。

(4)窑渣的冷却多采用水淬的方式,直接将窑渣排入水池中进行冷却,水池中的水温度升高,产生大量的蒸汽弥散在空气中,现场操作环境差。

针对以上环境问题,在新建回转窑生产线的设计中可考虑将原料堆存系统采用料仓封闭储存的方式,减少粉尘逸散;对回转窑烟气系统配置脱硫装置,烟气脱硫后达标排放;对于窑头、窑尾等有粉尘冒出的部位增加除尘点和除尘设施,减少冒出;窑渣的冷却采用圆筒冷却机等间接冷却的方式,消除水蒸气的逸散,改善现场操作环境。

4 结 语

回转窑处理钢铁企业含锌尘泥技术具有投资低、建设灵活等优点,通过调整入窑原料粒度、加强配料管理、合理控制窑内温度、完善环保设施等手段,能够改进现有回转窑生产线对原料要求高、容易结圈、作业率低、环境差等问题,促进回转窑处理钢铁企业含锌尘泥技术的推广和应用。