电炉工业与配电网节能降损动态优化模型研究

姚海燕,於志渊,冯姗姗,顾 悦,丁 力

(1.国网浙江省电力有限公司杭州市余杭区供电公司,浙江 杭州 310000;2.北京博思汇众科技有限公司,北京 100080)

能源节约是当今我国社会、经济发展中的一项长远战略方针。在我国政府工作报告中,将节能降损放在了工作突出位置。尤其是电力生产行业,是节能降损工作中的重点实施行业[1]。电加热炉使用行业是能源消耗大户之一,电力工业发展以燃煤火电为主,占比可以达到78%以上,发电厂供电线损电量高达324.9TW·h。另外,我国电力行业的能源利用效率较低,故在节能降损方面形势较为严峻,提高电力行业节能降损能力是亟待解决的重点问题之一[2]。

随着我国经济的高速发展,能源紧张局势也在逐渐地加剧,这对我国电加热炉使用行业节能降损能力提出了更高的要求。电能是居民生产与生活的主要能源之一,在生产、传输、转化、应用等环节中都存在着一定量的能量损耗,其中以电能线损为主。电能线损指的是电能在输送、转换、配电与营销环节中产生的损失。常规情况下,在计算线损电量时,从发电厂主变压器一次侧开始,到用户电能表为止。经过调查研究发现,电能线损主要集中在输、配电线路及其变压设备中。相对于发达国家电力行业来看,我国电加热炉生产行业配电网损耗率较高,每年都会产生较大的电能损耗,极大地制约了电力行业的发展[3]。

就现有研究成果来看,电加热炉生产行业配电网节能降损动态优化模型由于优化因子选取的不合理,致使其存在着配电网线损率较高的问题,无法满足现今社会对配电网节能降损的需求,因此提出新的电加热炉生产行业配电网节能降损动态优化模型研究,希望解决现有模型存在的问题,为我国电力行业发展提供一定的帮助。

1 电加热炉使用行业配电网节能降损动态优化模型研究

1.1 配电网节能降损因子分析

电加热炉使用行业配电网节能降损能力会受到多种因素的影响,故要想对其进行动态优化,必须对节能降损因子进行详细分析,具体如下所示:

依据已有文献研究可知,影响配电网节能降损的主要因素为材料因素、技术因素与检修改造因素。其中,为了节能降损,在材料因素方向应该使用适当的大截面导线、适当减小供电导线长度、更换低电阻率导线等。常规情况下,导线截面积越大,电子移动速度越小,与金属离子碰撞也就越弱,则电阻越小[4]。线损主要由于电阻增高导致的高温消耗,并容易引起电气设备的损坏,故最好使用大截面导线;由导线电阻计算公式可知,线路电阻与导线长度成正比例关系,也就是说,在相同条件下,导线长度越短,其电阻就越小,则线损也越小,故在适当范围内减小供电导线的长度;不同导线材料具有不同的电阻率,一般情况下,导线材料为铜或者铝,铜导线电阻率更低,其线路损耗也会更低,故选择铜导线作为供电导线[5]。

技术因素是指通过一定技术来降低电加热炉使用行业配电网损耗。现有技术因素主要分为三种,一是无功补偿。无功补偿装置能够提升负载的功率因数以及电气设备的利用率,同时降低线路无功损耗,从而提升配电网的节能降损能力,为用户提供优质的电能。另外,无功补偿还能在一定程度上实现三相平衡负荷的目的。二是节能型变压器应用。节能型变压器可以根据负荷的变化,动态调整自身的经济运行状态,从而降低变压器的电能损耗。目前,新型变压器为非晶合金变压器、S11型变压器,均具备较好的节能降损性能。三是电子式电能表普及。研究数据表明,原有电能表使用一年耗损电量为12 kW·h,而电子式电能表使用一年耗损电量为4.8 kW·h,降低了约60%的电能损耗,因此普及电子式电能表能够有效提升配电网的节能降损能力。

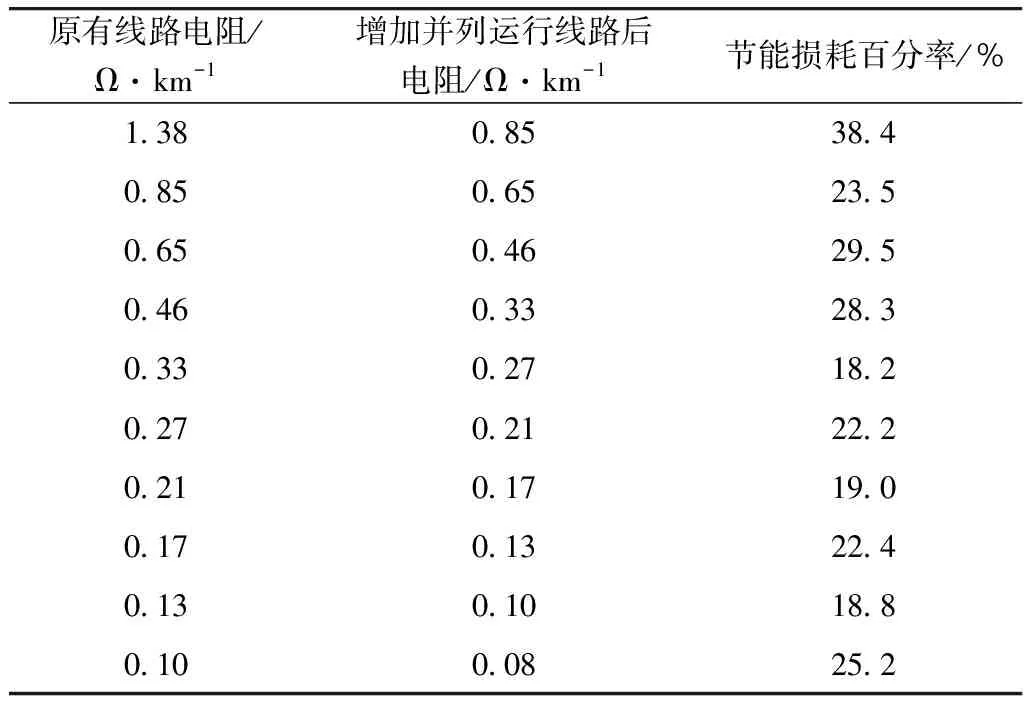

电加热炉使用行业配电网具备线路长、接点较多、连接复杂等特点,故检修改造因素包含因子较多,由于字符的限制,此研究只对接点过热缺陷治理与增加并列运行线路进行详细分析。其中,由于自然氧化锈蚀、螺栓松动、施工工艺差、运行时间长等因素导致接点部位产生过热现象,从而导致设备损坏事故与电能损耗问题。为了降低电加热炉使用行业配电网的电能损耗,管理人员必须对接点进行实时监测,防止接点过热现象的出现。若是接点过热现象出现,需要对其进行及时处理,降低整体电能消耗;增加并列运行线路指的是在原有线路上添加一条或者几条导线,以此来加大截面积,降低供电线路的电路,从而起到节能降损的作用[6]。为了直观显示增加并列运行线路的功效,节能损耗百分率数据如表1所示。

表1 增加并列运行线路功效数据表

1.2 配电网负荷预测

以上述电加热炉使用行业配电网节能降损因子分析结果为基础,应用神经网络算法对电加热炉使用行业配电网的负荷进行预测,为后续配电网重构与无功补偿提供基础与依据[7]。

此研究设置电加热炉使用行业配电网负荷预测间隔时间为2 h,则整天时间被划分为12段。电加热炉使用行业配电网负荷曲线具有连续性特点,若无较大事故的发生,负荷曲线不会出现较大的变化。应用神经网络算法进行配电网负荷预测时,设置算法的输入向量为负荷数据(12个分量),每个分量指的是前一日对应负荷段的数值。输出向量也是负荷数据(12个分量),表示的是未来一天负荷的预测数值[8]。

神经网络算法训练集合选取历史电加热炉使用行业配电网负荷实际数据,在神经网络算法训练开始前,需要对训练集合中的负荷数据进行归一化处理,表达式为

(1)

神经网络算法采用Matlab7进行编程,具体算法流程如下:

步骤一:对神经网络算法基本参数进行适当选择,例如传递函数、输入阈值、输出阈值、神经元数量等。

步骤二:对采集的全部历史负荷实际数据进行统一的归一化处理。

步骤三:在历史负荷实际数据中随机选取固定数量数据,整合为训练集合,以此为基础,训练神经网络算法。在算法训练完成后,利用测试集合对神经网络算法的性能进行测试。

步骤四:将历史负荷数据输入至步骤三获得的神经网络算法中,即可获得电加热炉使用行业配电网负荷预测数值结果[9]。

1.3 配电网重构模型建立

以上述获得的电加热炉使用行业配电网负荷预测结果为依据,划分负荷等级,建立配电网重构模型,优化电加热炉使用行业配电网的结构,以此来达到节能降损的目的。

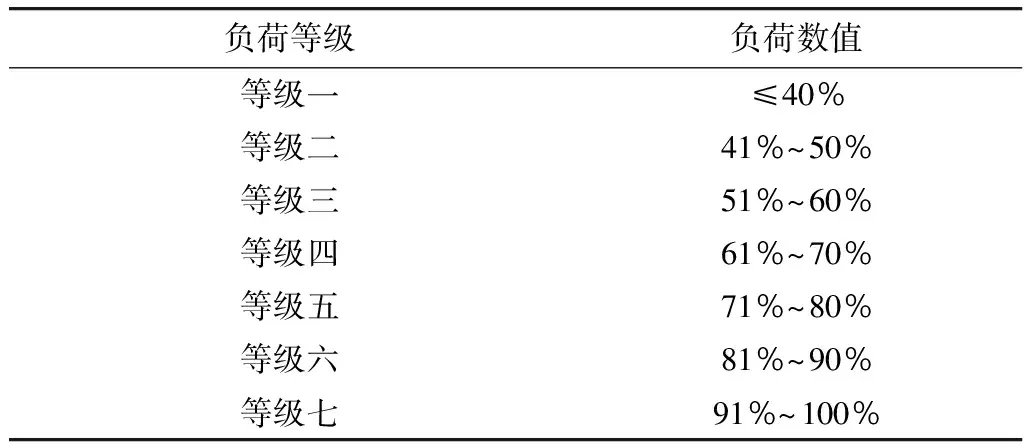

为了方便研究的进行,此研究将连续变化的配电网负荷数据表达为离散的变量,同时将其划分为七个等级,如表2所示。

表2 负荷等级划分表

对于电加热炉使用行业配电网来说,若每段负荷母线的负荷数值均为确定的等级时,即形成了一个固定的负荷模式。也就是说假设电加热炉使用行业配电网中具有m条负荷母线,则配电网负荷模式有7m种。若是配电网负荷数值出现变化,对应的负荷模式也会产生变化[10]。

依据上述描述可知,神经网络算法输入向量分量数量为m,每个分量对应的数值就是负荷母线的负荷数值。神经网络算法输出层神经元数量由配电网中开关的数量决定,记为n,则每一个输出分量与配电网中的一个开关相对应。算法输出数值表示的是开关的开合状态,常规情况下,神经网络算法输出数值为0,认为开关状态为打开,输出数值为1,认为开关状态为闭合[11]。

在所有配电网负荷模式中随机选取训练集合与测试集合,并寻找出负荷模式下,损耗最小的拓扑结构。神经网络算法训练后必须满足误差需求,再应用测试集合测试神经网络算法,将输出结果与最优拓扑结构进行比较,以此来验证神经网络算法的性能[12]。

则配电网重构具体步骤如下:

步骤一:依据电加热炉使用行业配电网具体结构寻找出全部的负荷模式。

步骤二:对神经网络算法基本参数进行适当选择,例如传递函数、输入阈值、输出阈值、神经元数量等。

步骤三:在步骤一结果中,随机选取训练集合与测试集合,训练并测试神经网络算法。

步骤四:将1.2节配电网负荷预测结果输入至训练好的神经网络算法中,输出结果即为损耗最小的配电网重构模型。

1.4 配电网无功补偿

无功补偿是电加热炉使用行业配电网节能降损动态优化过程中的关键环节。在无功补偿问题解决过程中,神经网络数量与无功补偿装置数量保持一致,每组无功补偿装置问题均由对应神经网络解决。

该环节与配电网重构环节类似,神经网络算法输入向量不变,而输出层神经元的数量由无功补偿装置容量调节范围(投切位置)决定,设置投切位置数量为p,输出向量即为p个分量构成的向量[13]。

在7m种负荷模式中随机选取一部分,并寻找出负荷模式下损耗最低的无功补偿容量(投切位置),对神经网络算法进行训练与测试。

则配电网无功补偿具体步骤如下:

步骤一:依据不同无功补偿装置选取对应的神经网络。

步骤二:对不同神经网络参数进行适当选择。

步骤三:在全部负荷模式中随机选取训练集合与测试集合,训练并测试神经网络算法。

步骤四:将负荷预测结果与配电网重构结果输入至步骤三训练好的各个神经网络中,输出结果即为损耗最低的无功补偿投切位置数据。

通过上述过程即实现了电加热炉使用行业配电网节能降损的动态优化,为电加热炉使用行业配电网稳定运行提供帮助,也为居民提供更加优质的电能。

2 实验与结果分析

为了验证构建模型与现有模型之间的应用性能差异,应用Matlab仿真平台设计实验,具体实验过程如下所示。

2.1 实验准备阶段

此研究选取某电加热炉使用行业的配电网作为实验对象,其实物图如图1所示。

图1 实验对象实物图

实验对象——配电网中存在多种类型的线损,例如配变有功线损、支路有功线损、配变无功线损、支路无功线损等。

2.2 实验结果分析

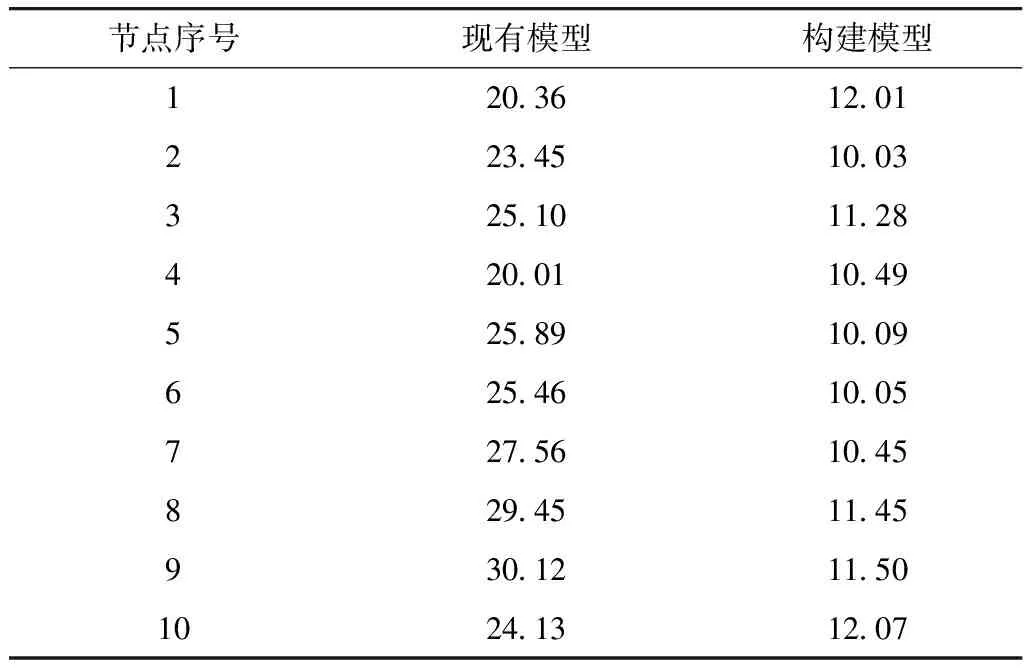

依据上述选取的实验对象为基础,将现有模型与构建模型均应用到实验对象中,将节能降损数据进行比较,以此来显示模型的应用性能。实验过程中,采用SVG选取实验对象10个节点,并测量固定节点对应的线损率数据。常规情况下,线损率数值越大,表明模型节能降损性能越差;反之,线损率数值越小,表明模型节能降损性能越好。

通过实验获得线损率数据如表3所示。

表3 线损率数据表 %

如表3数据显示,现有模型线损率数值范围为20.01%~30.12%,构建模型线损率数值范围为10.03%~12.07%。通过上述实验数值对比发现,相较于现有模型,构建模型线损率得到了大幅度的降低,充分证实了构建模型应用性能更好。

3 结 语

此研究引入神经网络算法构建了新的电加热炉使用行业配电网节能降损动态优化模型,大幅度降低了配电网线损率,能够为配电网稳定运行提供更加有效的帮助。但是此研究实验部分依然存在着不足,主要表现在测量数据的准确性上,为了方便实验,缺少了测量数据检验的步骤。虽然不会对实验结论不会产生较大影响,但对节能降损优化分析研究不够严谨,需要对其进行进一步的探究。