350 MW超临界机组磨煤机堵煤智能预警模型研究与应用

郭云飞,罗俊然,王 林,李 昭,孙龙飞,赵如宇,蔺奕存,谭祥帅,冷 静,桑秀军

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能桂林燃气分布式能源有限责任公司,广西 桂林 541199;3.华能沁北发电有限责任公司,河南 济源 459012)

由于新能源发电存在不稳定、不连续、不可控性[1-3],而大规模的电力储能技术尚未实现真正的工业化与产业化应用[4-5],因此,当前阶段火力发电在我国电力供应体系中仍然占有重要地位。利用人工智能技术进一步优化火电机组的经济环保指标,提高设备运行的稳定性与可靠性,增强能源电力保供能力,依然是当前电力领域的研究热点[6-8]。

某电厂新建燃煤机组,在基建调试期间因运行监视不到位,磨煤机发生了严重堵煤,后续疏通过程操作过快,导致炉内燃烧短时间内大幅增强,最终触发锅炉“折焰角集箱温度高高”保护,机组跳闸。针对上述故障,结合大数据建模与深度学习技术,构建了磨煤机堵煤智能预警模型,对设备异常状态进行提前报警。应用上述模型后,机组磨煤机再未出现严重堵煤故障,该模型大大提高了操作员的监盘效率,提升了锅炉制粉设备运行的可靠性。

1 设备简介

1.1 锅炉简介

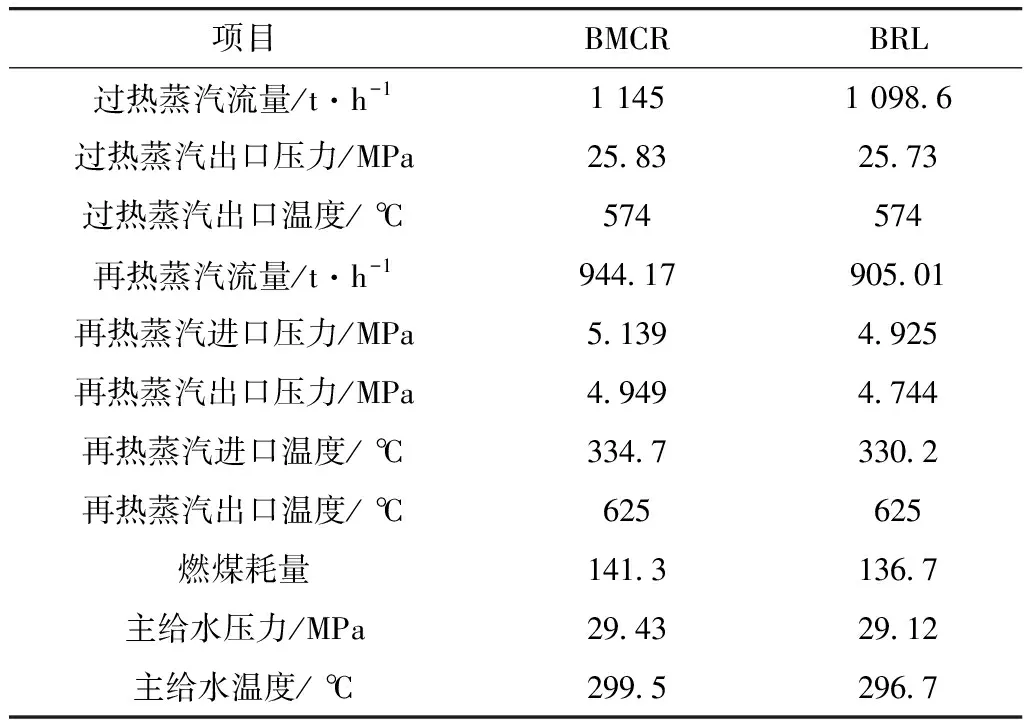

某电厂建设有两台350 MW超临界参数的燃煤发电机组,选用了哈尔滨锅炉厂有限公司生产制造的HG-1145/25.8-YM3型直流锅炉,主要设计参数如表1所示。

表1 锅炉主要设计参数

锅炉采用四角切圆方式组织燃烧,角式煤粉燃烧器分层布置。编号为A、B、C、D、E的磨煤机,自下往上分别对应锅炉的A层、B层、C层、D层、E层燃烧器,其中A、B磨煤机配备有等离子点火装置。

1.2 磨煤机简介

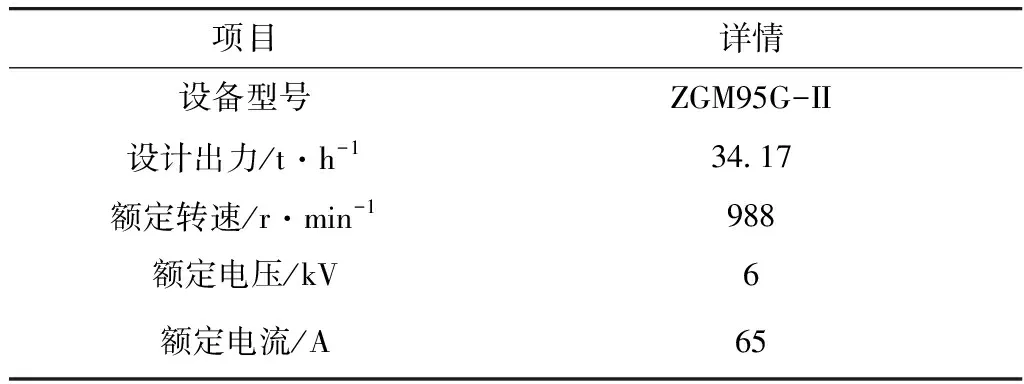

机组选用了冷一次风正压直吹式中速磨制粉系统,每台炉配5台中速磨煤机,运行方式采用4运1备。磨煤机的主要设计参数如表2所示。

表2 磨煤机性能参数

2 堵煤过程与分析

2.1 事故过程

机组在AGC功能投入情况下,负荷320 MW,磨煤机B、C、D、E运行,按网调指令逐步升负荷至350 MW。因入炉煤质与实际煤质偏差较大,升负荷过程中机组总煤量增加至160.6 t/h,各台磨煤机出力均超过设计值,达到铭牌最大出力。

机组负荷升至345 MW,E磨煤机进出口差压由升负荷前的6.1 kPa逐步增大至8.3 kPa,电机电流由39.5 A升高至55.2 A,综合磨煤机各运行参数,判断E磨煤机已出现严重堵磨。

机组负荷维持340 MW不变,操作员对E磨煤机开始进行手动疏通,将给煤量由41.2 t/h快速降低至35.5 t/h,并随后进一步降低至23.3 t/h。大幅减少给煤量后,疏通效果明显,E磨煤机出口一次风速逐渐上涨。

机组此时仍然处于协调控制模式,E磨煤机疏通后,炉膛燃烧短时间内大幅增强,主蒸汽压力明显升高,机组协调控制系统根据主蒸汽压的变化自动减少了锅炉给水流量,导致锅炉水煤比失调愈加严重。

折焰角集箱温度快速升高至470 ℃, DCS画面发“温度高”重报警。十几秒钟后,折焰角出口集箱A侧3个温度测点,有两个475.1 ℃、475.3 ℃,满足“折焰角集箱温度高高”MFT保护动作条件,锅炉跳闸,机组解列。

2.2 原因分析

本次跳机事故最直接的原因在于运行人员未能及早发现堵煤迹象,并及时采取适当的调整措施,最终导致了E制粉系统运行恶化,出现严重堵煤。

运行人员根据堵煤严重程度,采用了快速的疏通措施:短时间内将E磨给煤量大幅减少了约20 t/h,磨煤机本体内长时间积存的大量煤粉,被快速地吹入炉膛,显著增强了炉内燃烧,使得锅炉主汽压和主汽温升高。机组在协调控制模式下,根据主汽压变化自动减少了给水流量,这使得现时的水量与炉内热负荷严重不匹配,最终触发了“折焰角集箱温度高高”保护,机组跳闸。

3 BPNN模型建立

磨煤机是否堵磨需要结合磨煤机电流、进出口差压、出口风速等多个参数综合判断[9-11],对运行人员的业务素质要求较高。为减轻操作人员工作压力,避免堵磨跳机事故,利用大数据挖掘技术结合人工智能算法,建立磨煤机堵磨智能预警模型,有效提高了磨煤机异常工况的监控可靠性。

3.1 数据特征工程

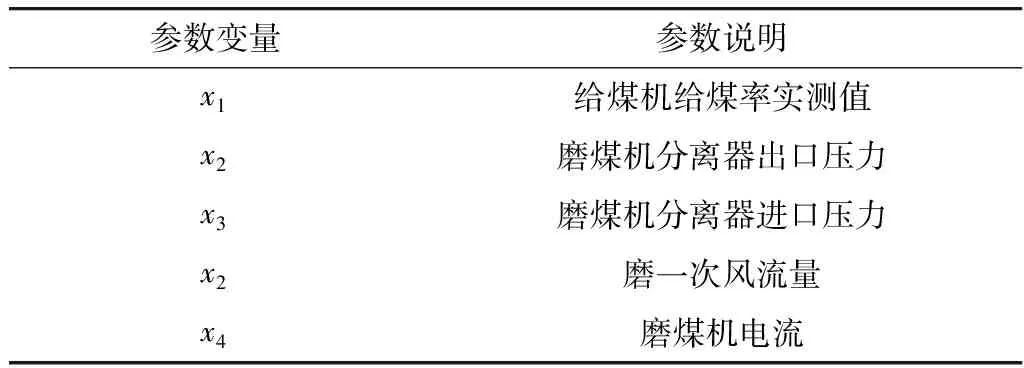

提取电厂2019年7月1日至和2020年12月31日的数据,对数据进行降噪处理:首先分类测点“B给煤机给煤率实测值”小于30的数据,对测点“B给煤机给煤率实测值”小于30,同时下一秒又大于32的数据以及后面的30 s的数据进行插值处理,删除测点数据集中的冗余项和空值数据,删除“B磨煤机分离器出口压力”小于0.001的时刻数据,经过数据处理后总数据量为746万条,每条数据包含5个特征项,分别为给煤机给煤率实测值、磨煤机分离器出口压力、磨煤机分离器进口压力、磨一次风流量、磨煤机电流。

3.2 BPNN模型设计

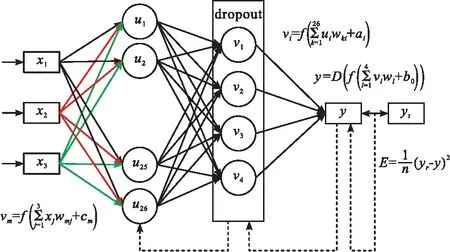

如图1所示,本模型采用四层神经网络对制粉系统磨煤机堵煤进行训练,其中,输入层节点数为3,经过交叉验证及考虑计算效率第一层隐含层节点数定为30,第二层隐含层节点数为4,经过动态神经元激活层后输出层节点个数为1。结合机理分析,本模型采用的建模参数如表3所示。

图1 模型的网络结构图

表3 磨煤机运行特性建模参数说明

将样本数据集通过输入层进入网络模型中,在隐含层中通过加权求和后的结果为

(1)

式中:WSuj为第一层第j个隐含层神经元的加权求和值;xj为大数据集输入项;wmj为第一层第j个隐含层神经元不同输入项的权重;cj为第j个隐含层神经元的偏置,通过激活函数后的输出值作为输出层的输入值,隐含层的输出结果为

(2)

第一层神经网络隐含层的输出作为第二层神经网络隐含层的输入,其加权求和后的结果为

(3)

式中:WSvj为第二隐含层第i个神经元的加权求和值;ui为第一隐含层输出项;wki为第二隐含层第i个神经元不同输入项的权重;ai为第二隐含层第i个神经元的偏置,通过激活函数后的输出值作为输出层的输入值,隐含层的输出结果为

(4)

经过动态神经元激活层后在输出层中通过加权求和后的结果为

(5)

式中:WSy为输出层神经元的加权求和值;vl为隐含层的输出项;wl为输出层神经元不同输入项的权重;bo为输出层神经元的偏置,通过激活函数后的输出值作为输出层的输出结果为

(6)

对训练集产生的结果数据集y及期望数据集yr通过均方误差公式:

(7)

若误差结果E不满足模型精度要求,则对误差反向进行传播,更新输出层及隐含层的权重与偏置,通过不断的迭代训练,直至误差满足模型精度要求。

3.3 模型训练结果分析

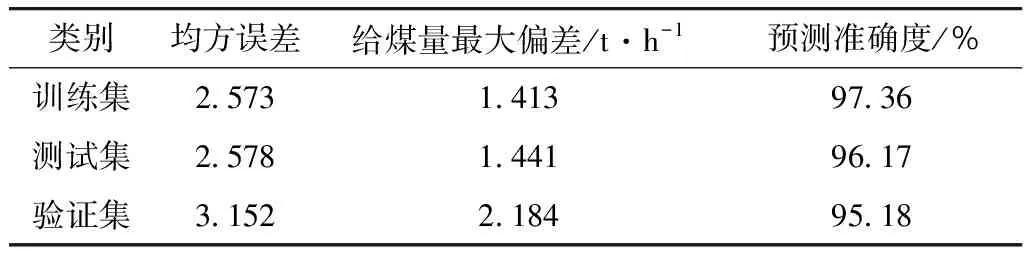

以表3中的测点样本,选取某电厂大数据平台历史数据库中的数据集作为输入,磨煤机进出口差压作为期望值输出。以2019—2020年80%的数据集作为训练集,剩余20%的数据集作为测试集,2021年的数据集作为验证集,基于BPNN模型,采用ADAM优化算法,学习率为0.001,经EPOCH=30 000次训练得到最终模型,对给煤机的运行特性进行分析,结果如表4及图2所示。

图2 模型训练过程误差图

表4 给煤机运行特性模型的评价指标值

由图2可知对于ADAM-BPNN模型在迭代过程中能够快速收敛。均方误差在迭代的前期能快速下降,使得粒子能够快速拉近与最低点之间的距离,同时避免陷入局部最优解,在后期维持稳定从而得到最优解,准确率达到95%以上,由此可知模型预测能力较好。

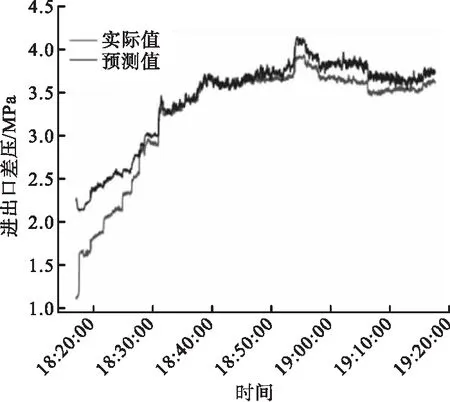

利用新数据测试模型,提取2021年1月1日至2022年7月15日数据,按照与建模过程同样的数据特征工程方式,经过数据处理后总数据量变为837万条。将模型载入,将新数据经过与训练模型相同归一化方式后输入到模型中,选取数据集中2021年1月1日数据,对各模型进行预测并绘图,无异常数据,模型预测值及实际值曲线如图3所示。

图3 磨煤机堵煤模型预测值及实际值曲线图

4 结 语

火电机组作为电力保供的主体,其运行的安全稳定对于居民的生产生活十分重要。本文对某电厂350 MW超临界燃煤机组磨煤机堵煤引发跳机的过程进行了分析,认为制粉系统异常运行工况未做到“早发现、早处理”是事故的根本原因。由此提出了基于大数据与人工智能算法的“磨煤机堵煤智能预警模型”,该模型基于BPNN-ADAM方法,实现了设备异常状态的早期预警,经测试验证,模型准确率能够满足电厂运行需求,在实际生产中效果良好,相关建模调试经验可供后续同类机组参考。