畸变进气条件下矿用对旋主通风机旋转失速机理研究

陈庆光,邢振想,姜忠瑞,徐聪聪

(山东科技大学 机械电子工程学院,山东青岛 266590)

近年来,随着煤矿智能化程度和单个煤矿煤炭产量的大幅提高,对矿用通风设备的运行工况范围和运行稳定性提出了更高要求。矿用对旋主通风机在小流量工况,尤其是旋转失速工况下运行时的气动稳定性问题得到了越来越多的关注。另外,以压入式工作的矿用对旋主通风机,进口常常会布置消声器、弯管等部件,以减小风机运行时的气动噪声,但对于风机的叶片排来讲,这形成了畸变的进气条件。当风机运行在畸变进气条件的旋转失速工况下,会极易引发风机的流动失稳,造成风机叶片更早地发生疲劳破坏,产生裂纹甚至发生断裂,给煤矿的安全运行带来巨大威胁[1-2]。因此,探究畸变进气条件下矿用对旋主通风机旋转失速发生与发展的机理具有重要的理论意义和工程应用价值。

旋转失速是叶轮机械中一种周期性变化的不稳定流动现象,自20 世纪以来,国内外学者围绕风机、压气机等旋转机械的旋转失速现象开展了深入的研究。目前,一般将进入失速的路径分为两类:一种是相对线性化的模态波失速,另一种是非线性的突发型失速[3-4]。两种旋转失速分别对应着不同的失速起始扰动类型。McDougall 等[5]在进行旋转失速实验时,观测到一种传播速度约为50%转子转速且与失速团转速近乎一致的模态波型失速起始扰动。Garnier 等[6]基于多台压气机的实验测量结果进一步研究了模态波型扰动,还发现模态波型扰动是连续地过渡到完全旋转失速阶段。Day[7]在实验中发现了不同于模态波型扰动的突发型扰动,其主要发生在叶顶区,旋转速度约为70%转子转速,其一旦出现便快速传播、扩张,在失速前两到三个旋转周期才能被探测到。文献[8-9]对突发型失速起始扰动开展了大量研究,将失速起始扰动与叶轮通道内叶顶间隙区的流动情况建立了联系。蒋康涛等[10]较早地开展了压气机的旋转失速研究,发现间隙泄漏流的发展是突发型失速起始扰动产生的主要原因。文献[11-13]对单级和多级压气机采用数值模拟与实验测量相结合的方法,对压气机的旋转失速演变过程做了大量的研究,在近失速工况下近叶尖区域发现了不同于泄漏涡的“叶尖二次涡”。Zhang 等[14-15]针对电站用两级轴流风机的旋转失速现象进行了数值模拟研究,重点讨论了风机中的熵增值在失速演变过程中的变化规律。

如上所述,诸多学者对于失速起始扰动的判别方法以及叶顶流动对诱发失速所起到的关键作用已经定性地达成共识,但针对不同类型的研究对象旋转失速发生和发展的物理机制仍没有得出一致的结论。为此,本文以一台国内煤矿广泛使用的矿用对旋主通风机为研究对象,模拟风机内部复杂的非定常流动特征,研究风机在畸变进气(安装90°弯管、进口消声器)条件下其内部失速起始扰动首发的位置、类型及其传播与发展机理,为在设计阶段提高风机的运行稳定性及对风机失速进行被动和主动控制奠定理论基础。

1 几何模型与网格划分

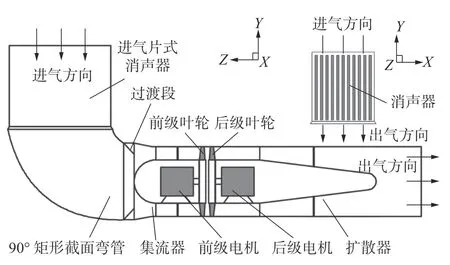

本文研究对象是以压入式工作的FBCDZ-10-No20 型对旋风机,其几何结构如图1 所示,主要包括:进气片式消声器、90° 矩形截面弯管、集流器、前级叶轮、后级叶轮、前级电机、后级电机、扩散器等结构。风机的轮毂比为0.62,设计转速为980 r/min,前、后级叶片数分别为19 和17,叶顶间隙为2 mm。对图1 所示的对旋风机模型进行必要的简化并对各计算区域进行结构化网格划分,图2 还给出了两级叶轮区域网格的划分情况,叶轮区域均采用H-O-H 型拓扑结构,叶片表面为O 型网格,区域内其他部分为H 型网格。对两级叶轮的叶顶间隙、前缘及尾缘区域进行了局部加密。为了平衡计算资源与计算精度,对风机模型进行了网格无关性验证,将不同网格数量下计算出的风机全压升与全压效率进行了对比,如图3 所示。最终整体计算采用的网格其总网格数为63×105,其中前级叶轮区域与后级叶轮区域的网格数分别为285×104和238×104。

图1 对旋风机几何结构示意图

图2 两级叶轮区域网格划分

图3 网格无关性验证

2 数值计算方法与边界条件设置

2.1 数值计算方法

本文在定常计算中采用适用于逆压梯度模拟的SSTk-ω湍流模型,在非定常计算中采用DES 混合方法来实现分离区的高精度预测[16-17]。时间步长取为0.000 3 s,即一个时间步长叶轮旋转1.8°,每个时间步内最大迭代20 次。

2.2 边界条件设置

以进气片式消声器入口截面作为风机的进口,设置进口总压,气流方向垂直于轴向,风机出口为扩散器出口截面,叶片表面、轮毂和机壳内壁面均采用无滑移边界条件。对于计算域中的动-静、动-动交界面,定常计算中均采用冻结转子法来实现数据的传递,非定常计算中则采用瞬态转子/静子法。

定常计算时通过逐渐升高出口背压值的方法来逼近失速点,待定常计算发散时,在出口加载下面列出的节流阀函数[18],不断减小节流阀开度以使风机进入旋转失速状态。

式中:pout为出口背压;pin为外界环境压力;k0为常数;k1为节流阀开度;ρ为空气密度;U为出口轴向速度。

3 模拟结果与分析

3.1 监测点布置与分析

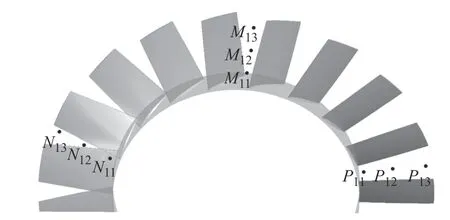

为监测风机内部压力的变化,在两级叶轮不同叶高处都周向均匀地布置若干个监测点。在图4 所示的前级叶轮通道中,监测点P11、P12和P13分别位于10%、50%和90%叶高处;M11、M12、M13和N11、N12、N13为沿前级叶轮的旋转方向相隔3 个流道设置的另外两组监测点,其径向位置与P11、P12、P13完全相同。后级叶轮采用与前级叶轮监测点相同的布置方法,分别命名为P21、P22、P23、M21、M22、M23、N21、N22、N23。为了更好地解析流场信息,以上设置的监测点均位于相对坐标系下,这样监测点所受到的扰动主要来自相对的叶轮,即前级叶轮内监测点所受的压力脉动主要是后级叶轮引起的,而后级叶轮内监测点所受的压力脉动主要是由前级叶轮所致。

图4 前级叶轮内监测点的布置情况

3.2 旋转失速过程中周向监测点的压力变化

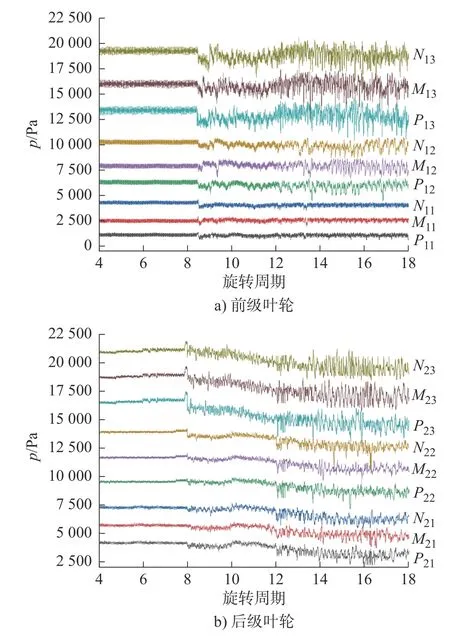

图5为风机旋转失速发生过程中两级叶轮内各监测点处采集到的静压信号,图中横坐标以叶轮一个旋转周期为单位。从图5 中可以看出,各监测点的压力一开始均呈较稳定的周期性变化。在即将进入第8 个旋转周期时,后级叶轮内各监测点的压力开始出现小幅值、非周期性的压力波动,这说明前级叶轮中率先出现了失速起始扰动。

图5 两级叶轮内各监测点的压力变化

经过近3 个旋转周期的发展,后级叶轮内各监测点的压力波动幅值开始逐渐增大,并在1 个周期后波动幅值稳定下来,这说明此时前级叶轮已完全进入旋转失速状态。前级叶轮监测点较后级叶轮监测点晚0.5 个周期受到扰动,说明后级叶轮出现失速起始扰动的时间落后于前级叶轮。在此之后,前级叶轮内监测点经历了与后级叶轮内监测点相似的压力变化规律,经过近4 个旋转周期的发展,维持着大幅值、非周期性的波动进入旋转失速。根据以上的分析,将风机的动态失速过程分为近失速、失速发展及完全失速阶段。

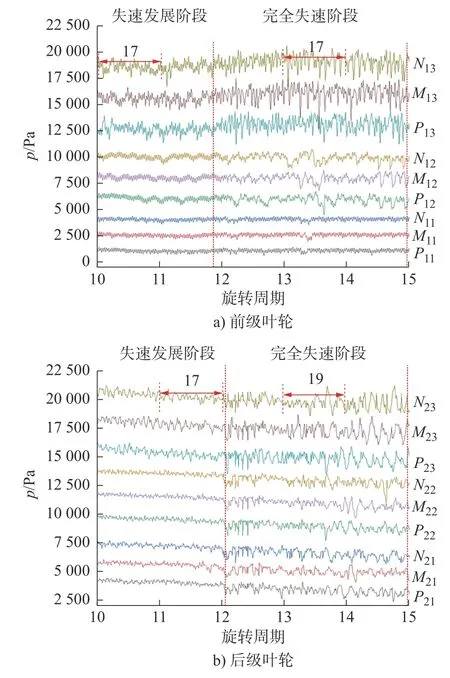

为了得出失速起始扰动与失速团的个数,图6给出了风机旋转失速过程中各监测点的时域变化,从图中可以看出,沿周向布置的多个监测点的时域波形在失速发展阶段及完全失速阶段均不具备良好的周期性,但可以通过计算一个周期内大幅值的压力波动个数(即一个周期内压力波形中波峰或波谷的个数)来确定失速起始扰动及失速团的个数。经过计算得出,在失速发展阶段两级叶轮中一个周期内各有17 个压力波动个数,即各有17 个失速起始扰动聚集区域;在完全失速阶段两级叶轮一个周期内的压力波动个数分别为19、17,即失速团个数分别为19、17。

图6 两级叶轮失速发展过程中各监测点的压力变化

3.3 失速起始扰动沿整周的产生及发展过程

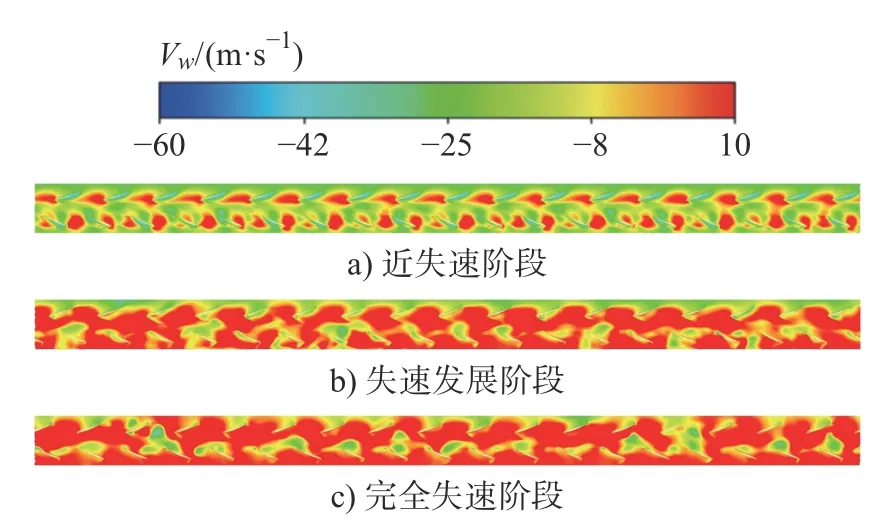

图7给出了两级叶轮98%叶高处周向截面在不同阶段的轴向速度分布。随着风机进入图7a)所示的近失速阶段,前级叶轮内叶片的前缘与尾缘附近均存在较大的轴向反流区,这主要是由于叶顶泄漏流在叶片前、后缘形成的前缘溢流与尾缘反流所引起的,并且绝大部分流道内的前缘堵塞区都显著大于后缘堵塞区,说明前缘溢流的强度要大于尾缘反流的强度。后级叶轮各流道内前缘附近也存在由前缘溢流引起的堵塞区,但都小于前级叶轮的前缘堵塞区,同时各流道中叶片后缘均没有明显的堵塞区形成,这也说明前级叶轮整体上比后级叶轮更早地进入旋转失速状态。

图7 98%叶高处整周流道不同阶段的轴向速度分布

当风机进入如图7b)所示的失速发展阶段时,两级叶轮中各流道内的反流区域较近失速阶段更大,并且前级叶轮中的堵塞情况较后级叶轮更为严重。在失速发展阶段,前级叶轮中各流道内产生的前缘溢流与尾缘反流得到进一步发展,已在叶片压力面与吸力面之间形成一整片堵塞区。后级叶轮所有流道的前缘堵塞区已通过两级叶轮之间的轴向间隙区连接在一起,堵塞了轴向间隙及后级叶轮通道的绝大部分区域,大部分流道的尾缘区域与下游扩散器区域的堵塞情况与上游流道相比稍有缓解,此时两级叶轮内的每一个流道均存在反流区。风机进入完全失速阶段后,两级叶轮各流道内的堵塞情况与失速发展阶段相比进一步恶化,两级叶轮之间轴向间隙内的轴向反流区域更大,轴向反流速度也更高。总体来看,两级叶轮的各流道内仅在叶片压力面附近在叶片的驱动作用下仍存在向下游流动的气体,其余区域均已被轴向反流所占据。

为了更全面地掌握两级叶轮中失速扰动区域在整周全叶高范围上的分布情况,图8 和图9 分别给出了两级叶轮在轴向截面Z= 1.856 m 与Z= 1.656 m处不同阶段的轴向速度分布,两轴向截面分别位于两级叶轮叶根截面的50%弦长处。

图8 前级叶轮轴向截面不同阶段的轴向速度分布

图9 后级叶轮轴向截面不同阶段的轴向速度分布

从图8a)所示的近失速阶段可以看出,沿周向上各流道的叶顶区域均出现了明显的反流区,这主要是由前级叶轮中出现的前缘溢流与尾缘反流引起的堵塞所致。随着风机进入图8b)所示的失速发展阶段,此时各流道叶顶区域的反流区进一步扩大,部分堵塞严重的流道内的反流区域已沿径向从叶顶延伸至75%叶高处,小部分堵塞较轻的流道延伸至85%叶高处。沿周向各个流道的堵塞区域差异较大,但也没有呈现明显的分布规律,轴向反流区存在于每一个流道,这与图7b)所示的两级叶轮沿周向失速扰动区域的分布是一致的,即风机进入失速发展阶段后,反流区域存在于每一个流道内。风机进入完全失速阶段,从图8c)可以看出,各流道的轴向反流区域较失速发展阶段进一步扩大,绝大部分流道内的堵塞区域扩大至60%叶高就不再继续向叶根延伸,属于部分叶高失速。沿周向的各个流道内均有失速团聚集区,即前级叶轮内有19 个失速团。

风机后级叶轮在不同阶段轴向反流区域的变化趋势与前级叶轮相似,也是从近失速阶段发展到完全失速阶段过程中自叶顶区域向低叶高区域不断延伸,但各个阶段下各流道的堵塞区域均小于前级叶轮。在完全失速阶段,各个流道的堵塞区域存在较大差异,部分流道延伸至65%叶高处,另有部分流道延伸至85%叶高处,失速团个数为17。另外,后级叶轮在不同阶段叶根附近都存在一定的反流区域。随着工况的恶化,分离区域并没有明显扩大,在完全失速阶段也没有与叶顶的失速团聚集区发生交汇、融合,说明叶根分离区是独立产生和发展的。

3.4 失速起始扰动与失速团的周向传播规律

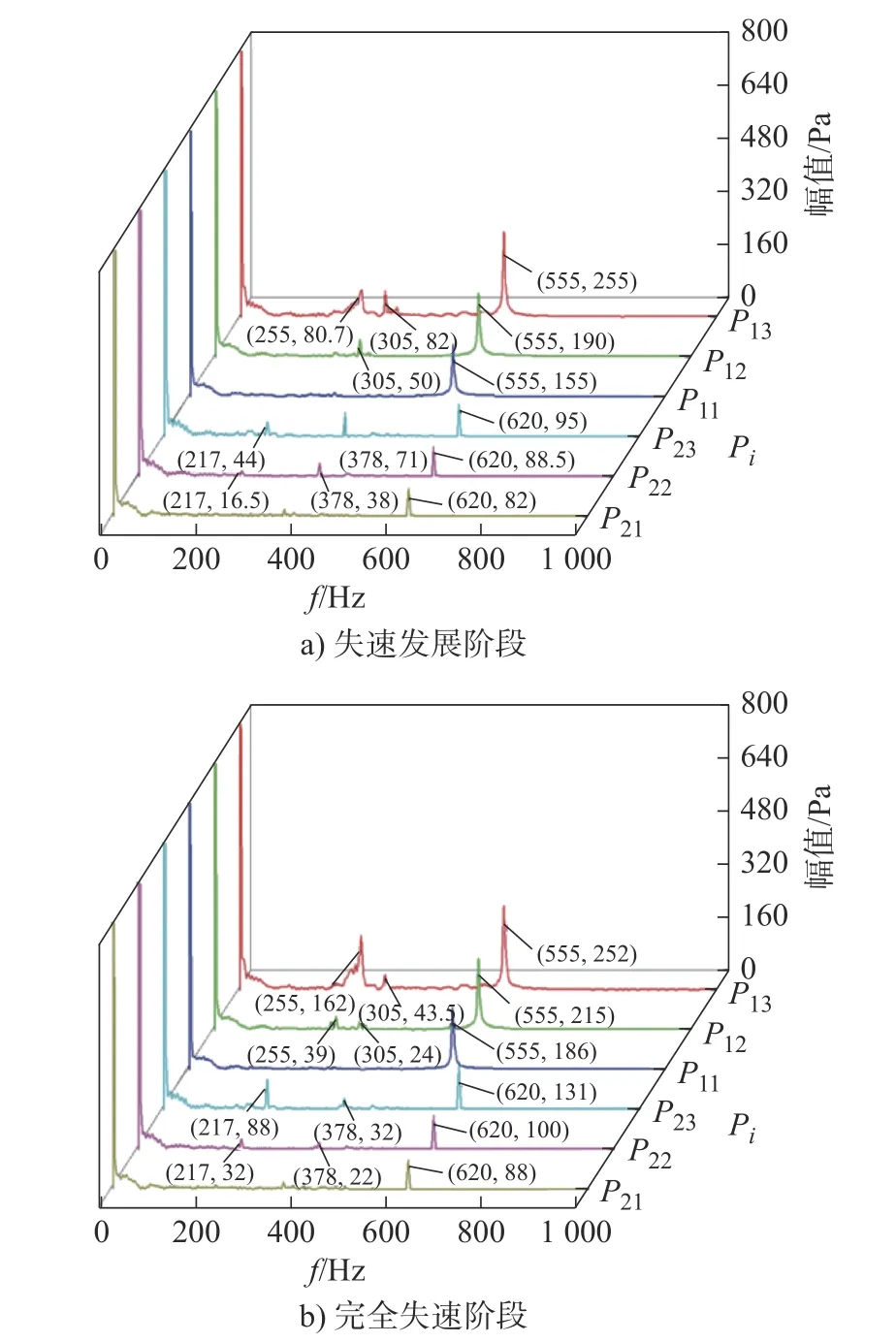

对失速发展阶段与完全失速阶段两级叶轮内各监测点的压力信号进行FFT 分析,得到图10 所示的不同失速阶段两级叶轮内各监测点的静压频谱。

图10 不同失速阶段两级叶轮内监测点的静压频谱分析

从图10 中可以观察到,除了固有的两倍叶片通过频率,前级叶轮在305 Hz 和255 Hz,后级叶轮在378 Hz 和217 Hz 处均存在明显的扰动,在后级叶轮的完全失速阶段也在相同的频率处存在较大的扰动。根据以上各频率处的压力脉动幅值的变化规律可知,后级叶轮的失速起始扰动与失速团的传播频率分别为305 Hz 和255 Hz,前级叶轮的失速起始扰动与失速团的传播频率分别为378 Hz 和217 Hz。由于两级叶轮是采用对旋布置形式,因此在绝对坐标系下两级叶轮内的失速起始扰动与失速团传播频率均要减半,再利用此前得出的失速起始扰动与失速团的个数,最后将以上所得数据代入式(2),即可求出前级叶轮失速起始扰动与失速团的传播速度分别为叶轮转速的60.9%和35%,后级叶轮失速起始扰动与失速团的传播速度分别为叶轮转速的55%和46%。

式中:n为失速起始扰动与失速团的传播速度;f为失速起始扰动与失速团的传播频率;N为失速起始扰动与失速团的个数;f1为轴频率,f1= 980/60 =16.33 Hz。

为了揭示失速团沿周向的传播机理,图11 给出了完全失速阶段两级叶轮部分通道叶顶反流区的流线分布。从图11a)可以看出,通道A1中主流在受到通道内分离涡的阻滞后部分气流成为通道反流流出了流道并进入相邻通道A2,反流的流入改变了通道A2的进口气流角进而加剧了通道内的流动分离,并在转向过程中在流道内引起较大的扰动。这部分反流作为通道A2中失速团的一部分参与了叶尖附近的叶尖涡并同样受到通道中分离涡的影响,这样通道A1中形成的反流又有部分气流成为了通道A2中的反流。通道A2中的反流又进入相邻通道A3,这与通道A1中的反流进入通道A2的过程是一样的。这样每个通道的反流不断地流入相邻通道,在相邻流道的叶顶区域引起大幅值的扰动,也就是说相邻流道内失速团的扰动强度会随前一通道流入的反流与本通道流出的反流而发生变化。这种失速团扰动强度沿叶轮周向的变化即形成了失速团的传播。总之,失速团是从通道A1流入通道A2,然后再流入通道A3进行周向传播的,说明失速团传播方向与叶轮旋转方向相反,这主要是由失速团传播速度低于叶轮转速所造成的。以上分析是在相对坐标系下进行的,即相对于叶片来说做相反运动,但从本质上说失速团是随着叶轮一起旋转,即在静止坐标系(绝对坐标系)下,失速团是与叶轮做同向旋转,传播速度低于叶轮转速。后级叶轮中失速团的传播机理与前级叶轮一样,也是由通道反流引起的失速团扰动强度沿周向的变化。

图11 完全失速阶段两级叶轮叶顶区域反流的流线分布

4 结论

对畸变进气条件下,矿用对旋风机失速过程中内部的非定常流场进行了数值模拟,得到以下主要结论:

1)畸变进气条件下,对旋风机的失速起始扰动首发于前级叶轮的叶顶区域,前级叶轮也因此先进入旋转失速状态。后级叶轮叶根处的角区也发生了流动分离,但该分离区在不同失速阶段都没有与大叶高处的失速扰动区域发生交汇、融合,说明叶根处的分离区是独立产生和发展的。

2)风机两级叶轮内的失速起始扰动均为“突发型”,都是从叶顶区域向叶根区域逐渐延伸而发展为成熟的失速团的。前级叶轮内失速起始扰动与失速团的个数分别为17、19,后级叶轮中二者的个数均为17。

3)前、后级叶轮内失速团的传播都是通过通道内的反流所引起的失速团扰动强度沿叶轮周向的变化来实现的。前级叶轮失速起始扰动与失速团的传播速度分别为叶轮转速的60.9%和35%,后级叶轮中二者的传播速度分别为叶轮转速的55%和46%。