汽车尾灯组件的总体要求与可靠性试验研究

王魁栋

(上汽大众汽车有限公司,上海 201805)

引言

伴随着现代智慧城市的建设和发展,汽车行驶的速度不断提升和夜间行车流量的攀升,对驾驶的掌控灵敏度和反应速度的要求也不断突破,汽车车灯是车辆夜间行驶进行道路照明、也是车辆行驶信号指示的必备装置,作为车辆交通使用的“眼睛”和“语言”,其模块/组件性能和可靠性直接影响着车辆使用人员与财产安全。

汽车车灯由于在室外行驶经常受到周围气体、盐雾、化学物质等侵蚀,行驶振动和冲击再加上暴露于温度和湿度等环境条件的变化,对汽车车灯进行电气要求、机械试验、气候试验和化学试验等性能验证和可靠性的测试尤为重要。

1 汽车车灯相关检测标准

机动车车灯检测涉及的范围,包括:前照灯、前雾灯、前转向灯、前示廓灯、前驻车灯、前反射器;后转向灯、后雾灯、后示廓灯、后驻车灯、后反射器、后位制动灯、高位制动灯、倒车灯、牌照灯;侧转向灯、侧标志灯、侧驻车灯、侧反射器、日间行车灯、弯道照明灯、回复反光材料、反光标识;前照灯清洗器、低速车辆及重长车后标志牌、三角警告牌、重长车回复反射器标志等相关标志。

关于机动车辆外部照明和光信号装置的环境耐久性试验,国家标准GB/T 10485[1]给出了通用要求,规定了基本环境试验要求及其试验方法,主要项目包括:热循环试验、热冲击试验、热变形试验、盐雾试验、防水防尘试验、随机振动试验、耐化学试剂试验(润滑油、燃油、清洗液等)等。GB 4785[2]相应给出汽车及挂车外部照明和光信号装置的安装规定。GB/T 15766[3]等系列标准则对道路车辆灯泡的性能等方面的检测要求和试验方法进行了规定。汽车及挂车灯具的光电性能方面,相关国家标准涉及:GB 4599[4]《汽车用灯丝灯泡前照灯》、GB 4660[5]《汽车用灯丝灯泡前雾灯》、GB 21259[6]《汽车用气体放电光源前照灯》、GB 5920[7]《汽车及挂车前位灯、后位灯、示廓灯和制动灯配光性能》、GB 11554[8]《汽车及挂车后雾灯配光性能》、GB 15235[9]《汽车及挂车倒车灯配光性能》、GB 17509[10]《汽车及挂车转向信号灯配光性能》、GB 18099[11]《汽车及挂车侧标志灯配光性能》、GB 18408[12]《汽车及挂车后牌照板照明装置配光性能》、GB 18409[13]《汽车驻车灯配光性能》等。

2 汽车尾灯组件试验要求

2.1 通用要求

与零件相关的供货技术条件,所涉及的是经过温度与湿度调节的组件/系统。

试样的数量可根据序列试验的规定选取,若无具体规定,应使用至少6 组试样进行试验。

对于各种不同类型(如:ECE、SAE 等)混合规格、或对于尺寸变化的混合规格,应根据适用情况进行试验。

1)测试设备/试样的要求:

为了进行温度测量,应提供配有温度测量传感器(温度计)的组件。

2)试验的验证:

试验主要依据德系汽车标准VW 80000[14]。

在方案设计阶段,应通过模拟试验与型式试验已证明了材料在涉及指标方面的可适用性及设计方案的可适用性,项目包括但不限于:密封性、温度、强度、通风与排气。

试验应在B-样品状态[15]下开始进行。另提供一件样品零件作为基准件。

对于组件样品给予认可批准,应满足C-样品状态/量产所规定的要求[15],即:试样在暴露于试验参数期间不满足一个或多个功能。在暴露于试验参数之后,试样应即刻自动返回到功能状态A[15],或者通过性能规范中指定的外部触发机制返回到功能状态A(满足所有制订功能)。任何时间都不允许未定义的功能。

2.2 车辆使用要求(使用和安装概况)

各项要求适用于车辆尾部区域的安装部位、外部的安装零件、车辆尾部罩盖。

对于发动机安装在尾部的车辆,要求范围适用于发动机厢。

1)运行时间(按车辆的使用寿命):

①车辆运行持续时间:10 000 h;车辆使用年限:15 年;

②车辆行驶里程:300 000 km。

2)温度:

①储存温度:上限ToL=105 ℃;下限TuL=-40 ℃;

②工作温度:最高限值Tmax=85 ℃;最低限值Tmin=-40 ℃;

③电子模块的温度最高限值:Temax=70 ℃。

3)供电:

①电源类型,前置的电子控制器:UB=14 V;

②工作电压:下限UBmin=6 V;上限UBmax=17 V。

4)环境影响:

①振动负荷:严酷等级2;

②安装区域:外部;IP 防护等级:IP5K4K+IPX9K;

③化学品:发动机油、防冻液、保护漆、保护漆去除剂、挡风玻璃清洗液、车辆清洗化学品、内部清洁剂、玻璃清洁剂、冷清洗剂、工业酒精、化妆品(如乳霜)、含咖啡因和糖的饮料。若安装在油箱注入管筒附近位置,应满足附加的耐化学品试验。

2.3 对工作状态的定义

见表1,对于操作控制,应考虑到产品使用国家的特定要求(如:ECE、SAE 等)。

表1 工作状态

2.4 试验的一般要求

1)试验准备:

在加载试验负荷前,应对所有试样都进行无缺陷检查。

应保留一个基准件,通过与该基准件对比获得试样由于加载了试验负荷而发生的变化。

2)参数测试(在每一项试验之后):

参数测试用以确定已实施的试验对试样造成的影响。参数测试应当在每项试验后进行。对于气候试验负荷,应当在试验结束之后的1 h 之内完成测试。

功能试验:功能状态A(试件达到所有功能设定)[15]。

应当检查器件是否有外观上的异常(凹痕、外壳弯曲、扭曲、刮擦痕、裂纹、颜色变化、磨损、灰尘等)。不允许有水进入器件内。

抖动检查:用手抖动并敲击该器件,检查器件的零件是否有松动现象。

将异常情况(与基准零件对比的任何偏差情况)记录存档。

3)用偏差分析法进行连续参数监控:

除按照VW 80000 的规定要求之外[14],补充以下适用项:

在采用脉冲宽度调制(PWM)信号进行操作时,操作控制应与在车辆中的情况一致。

所有的测量参数应采用相同的时间基准来记录和表述。

对于在数据分析时所采用的数据简化/数据抽象(如:界限值监控、总线信息测值)方法,应根据适用情况确定。若出现故障,应对试验设备进行连续监控;并且,试验设备应在进行试验时就已对所出现的故障发出警示信号。

试验自动化装置应不仅可探测到持续出现的故障,也可探测短暂出现的故障,应能连续地发出视觉警示信号。在出现故障的情况下,应当中断试验,并进行故障原因分析。

需进行测量与监控的参数,包括功能参数、环境参数(温度、湿度等)、供电电压、电流(工作电流、静态电流、负荷电流)、电压下降(接触点)。

4)物理分析:

若对一个试样已进行过所规定的所有试验,则应进行一项物理分析。

光度测量值应满足要求。在进行分析时,应当尽可能在非破坏性检查的状况下,把试样与新制状态进行对比,测定并评估其变化情况。如果要把零件拆开,应根据适用情况确定。

最终分析应包括但不限于:螺丝松开扭矩(如:外壳螺丝紧固件、在振动台上的固定螺丝等);焊接部位缺陷;组件变色/电路板变色(尤其是在特定温度条件下出现变色);磨损痕;材料凹凸不平、裂纹、变形(尤其是铸造材料/灌封材料以及密封材料):应当选择合适的验证方法(伦琴射线、计算机断层成像、研磨等);浑浊(尤其是光学传感器系统的零部件);卡紧状态与夹紧状态;腐蚀痕迹与材料迁移痕迹;对塑料的防水特性的评定(尤其是对含有内嵌冲压栅格的组件);电路板的贯通接触层的损坏(尤其是热通道);在经受机械负荷(振动、机械冲击、跌落试验)后、大的电解电容器内部结合件(焊片)损坏;插头针脚损坏(如:由于电流、温度、摩擦、氧化等原因造成);ICT-结果(如可能)。记录异常情况(与基准零件对比的任何偏差情况)。

3 汽车尾灯组件试验项目

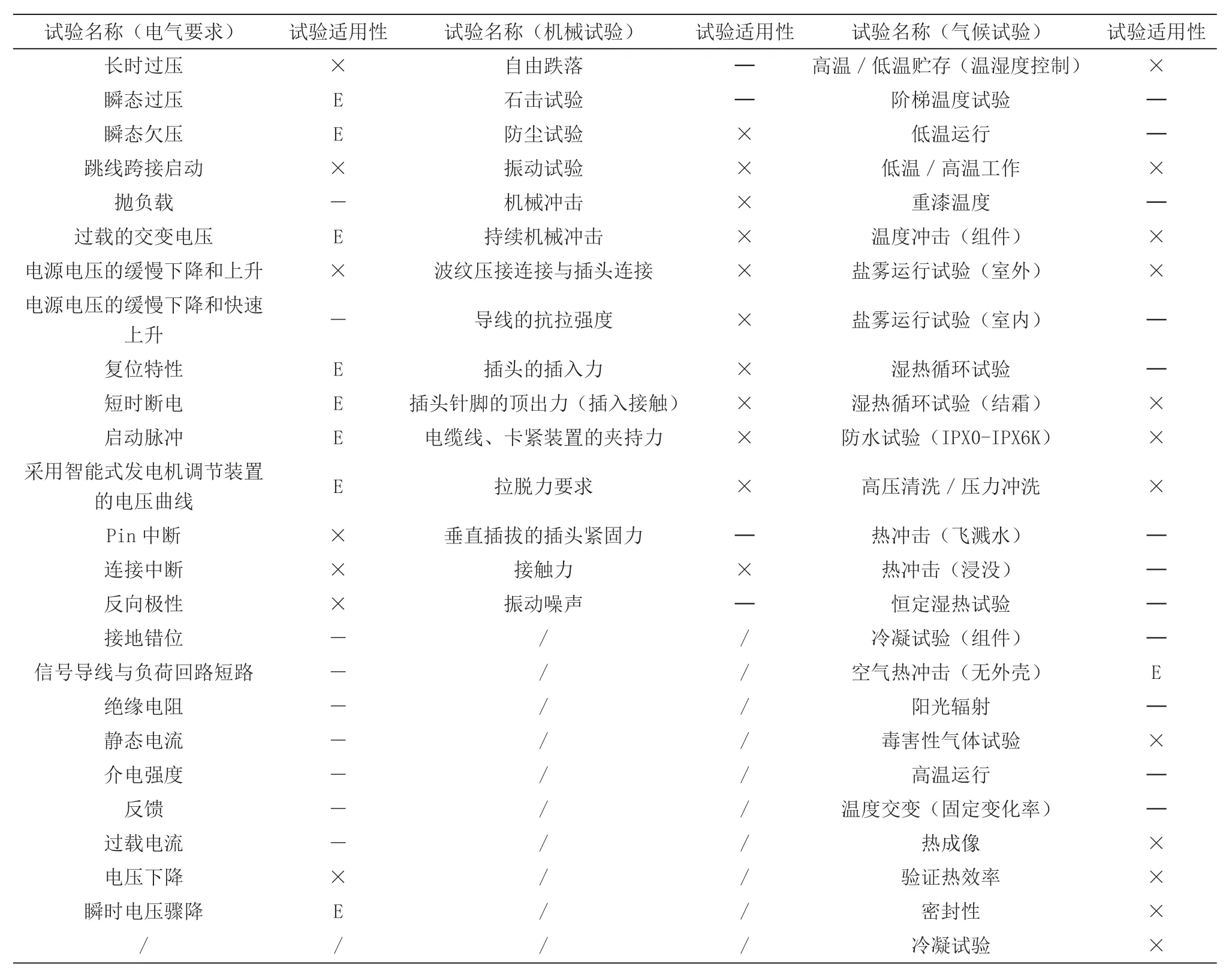

参照VW 80000 的试验项目要求[14,16],关于主要的电气要求、机械试验和气候试验的序列试验项目,如表2 所示。

表2 汽车尾灯组件试验一览表

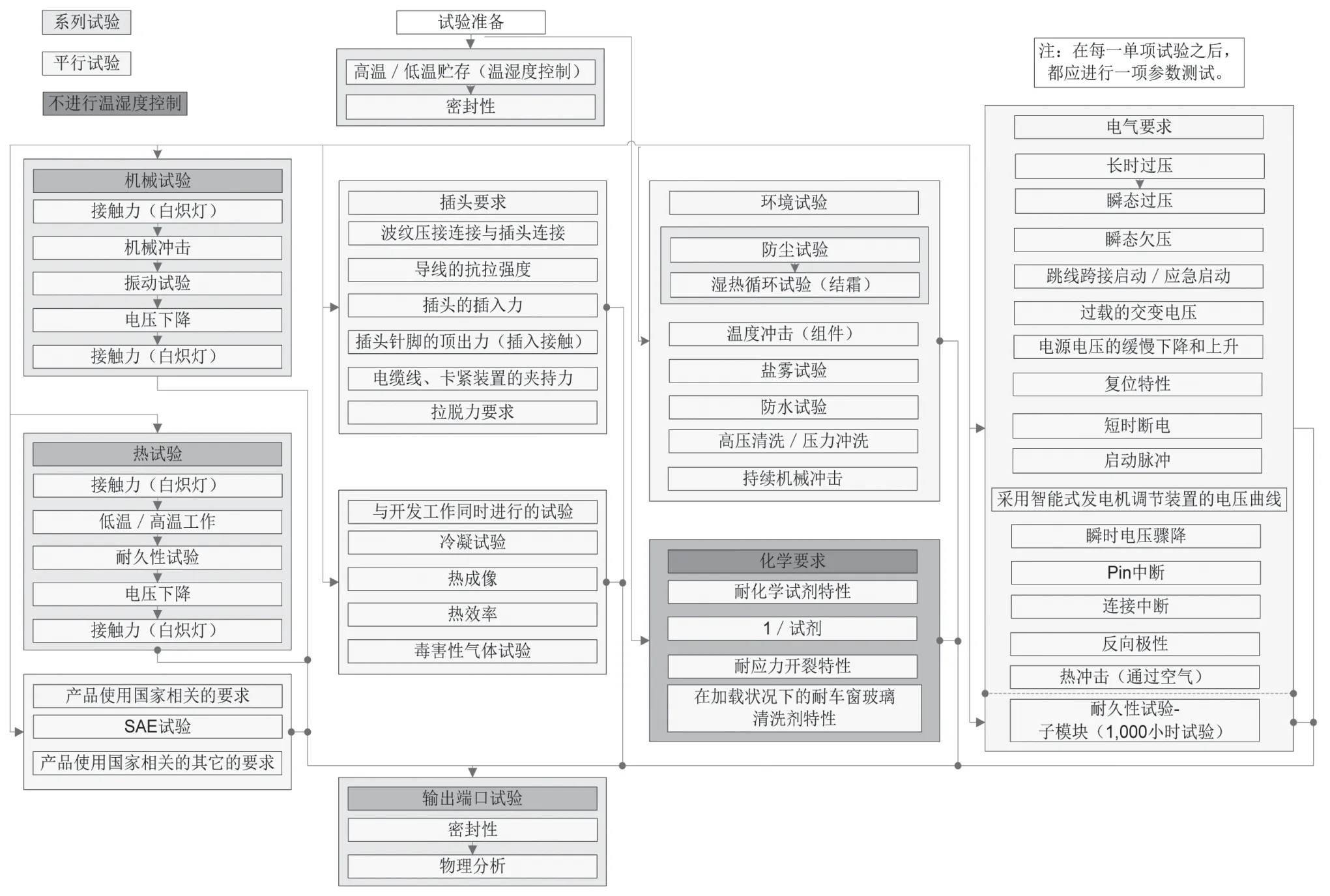

4 汽车尾灯组件试验流程

灯具组件的试验流程图,主要的包括:电气要求、机械试验、气候试验和化学试验[14,16],见图1 所示。

图1 汽车尾灯组件试验流程图

5 电气要求和机械要求的关键试验

5.1 电气要求-电压下降和瞬时电压骤降

对于所有电气试验,验证指标是:“在电压范围0至UBmax(工作电压上限),某一项功能的所有照明灯具都应保持相同亮度。”进行瞬时欠压试验时,应记录存在反馈电压与电流。

电压下降旨在测量在指标允许的情况下电压下降的最大值。操作类别按照实验室安装结构进行。在额定电流下进行试验,电压下降值应小于等于5 mV/A,且绝对值应小于等于100 mV。试验期间及产品整个使用寿命期内,可允许的电压下降值不得超过规定值。

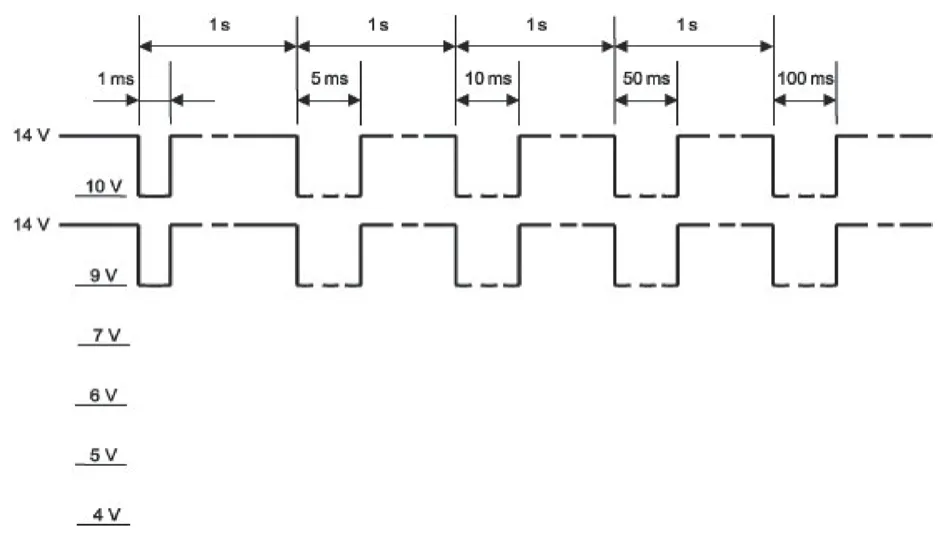

瞬时电压骤降旨在考核短时间的电压骤降情况下试样的特性,并对其可能出现的影响进行评估。在进行试验时,采用单独或组合的方式,对试样加载所有供电电压。用于施加脉冲电压骤降的试验程序条件:试验脉冲频率:1 Hz;电压间隔的试验脉冲持续时间:5 ms、10 ms、50 ms、100 ms;试验脉冲起始的电压:14 V;试验脉冲间隔的电压:10 V、9 V、7 V、6 V、5 V、4 V。施加电压曲线金额试验程序示意图如图2 和图3 所示。在试验期间和试验后,应关注并记录脉冲形状、电流消耗以及功能偏差情况。功能试验应能达到功能状态A 和/或在所规定状态C 下的工作电压[15]。关于对功能状态C 进行调节的所有范围,应以基准零件为依据进行分析。组件的高负荷安全运行或所规定的复位动作应始终能得到保证。

图2 瞬时电压骤降试验施加的电压曲线

图3 试验程序的示意图

5.2 机械要求-振动试验(温度叠加)

以VW 80000 振动试验的规定为基础[14],补充增加了以下试验内容:

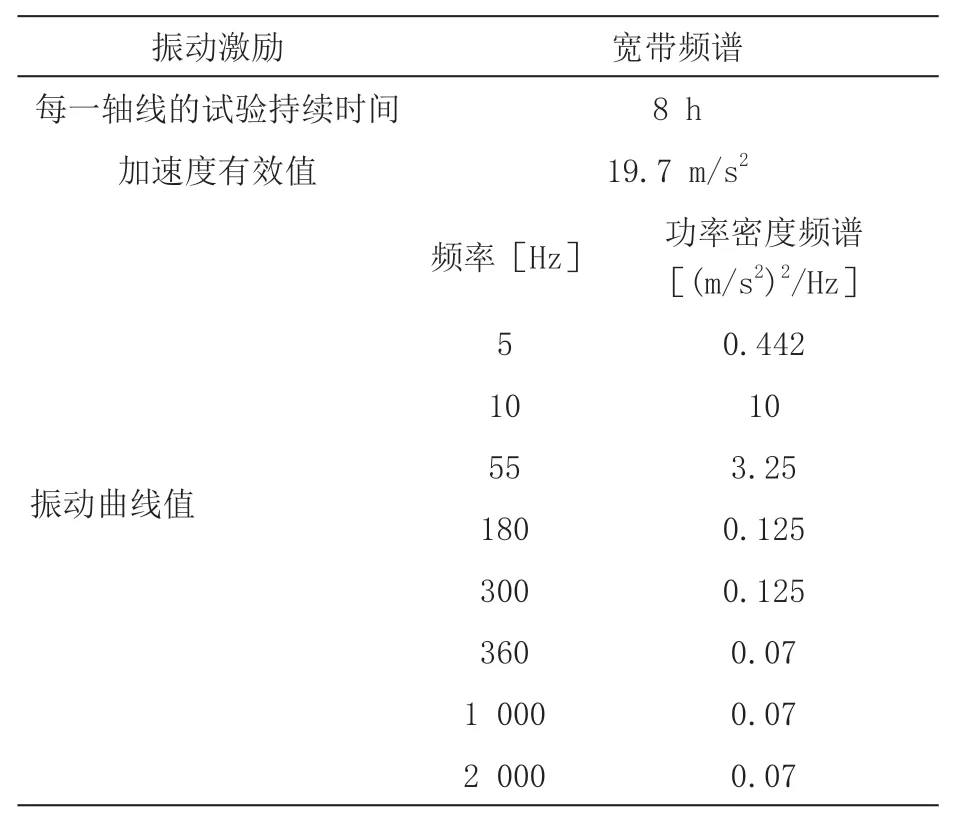

试样的固定应按照批产装配时的安装状态进行:模拟在车辆上或车厢接口上的支撑部位;固定在原始固定部位;如果是用橡胶支座固定,在各条轴线的振动试验之后都必须把橡胶支座换新;用原装螺丝固定;施加初始扭矩固定;按照安装条件固定电缆线与软管;灯丝烧坏的白炽灯泡,允许更换。确保在初始固定部位上施加(同时在这些部位上进行测量与控制)VW 80000 振动试验中规定的振动加速度负荷,采用振动集合图例D[14,17]。需要特别说明的是,与VW 80000 振动试验条件不同,对于表1 中给定的每个空间方向上(X/Y/Z)施加的振动严酷度为2,振动曲线条件及参数的设置详见表3。

表3 振动试验曲线与参数设置

试验后,除VW 80000 振动试验固定的要求外,还应对紧固螺丝的松脱扭矩进行测量,应符合组件设计的要求。试验后不允许试样出现磨损(粉尘磨损)、零件松动、裂纹、以及噪声的情况。

6 结语

汽车车灯的外部照明和光信号装置的指示作用,在日常交通特别是夜间行车中对道路交通安全起到举足轻重的影响,其性能保障在行车安全和交通管理领域有举足轻重的意义。汽车灯具的设计也已经成为整车设计的重要组成内容和部分。不同部位、不同功用的汽车灯具组件,环境可靠性的检测要求也不尽相同,对于不同车企品牌的汽车测试标准做的试验和指标要求也有一些区别。目前车辆灯具检测的关注重点多集中于前照灯,本文则主要对汽车尾灯及组件/模块的可靠性试验,近年国际上德系主流汽车企业针对3.5 t 以下汽车尾灯实际应用的新版供货技术规范进行了重点介绍和指标说明,给出了试验的通用要求、车辆使用及安装的概况与参数条件、不同位置车灯的工作状态设置,以及试验过程的一般要求(包括试验的准备、环境条件试验后的参数测试、验证和物理分析等),同时给出全部电气要求、机械试验和气候试验的序列试验项目,并提供更全面和详尽的试验流程图。本文作为汽车尾灯及组件/模块的总体和通用要求,为后续四大类可靠性试验:电气要求、机械试验、气候试验和化学试验的设置和安排,给出了提纲挈领式前提设置的详细说明与解析。

汽车零部件生产企业正逐步脱离了整车企业成为专业化供货集,目前已经成为全球化发展趋势。本文适应于国际转国内汽车产业的发展需求,密切追踪汽车电子和配件的国际标准和整车厂商的实际要求与测试行业现状,有助于指导我国汽车产业、检测技术及其标准化的能力扩展与提升。