车载系统T/R 组件强化试验技术应用

杨意,闫伟,单军勇

(西安电子工程研究所,西安 710100)

引言

可靠性强化试验( Reliability Enhancement Testing,RET)是近些年来提出的一种新的高效可靠性试验技术,是通过对产品施加单一或综合的极限环境应力,快速激发出产品的潜在缺陷,再对缺陷进行分析、改进、验证、落实这么一个循环迭代的过程,提高产品的耐环境能力,进而提高其环境适应性、健壮性及可靠性。车载系统T/R 组件是车载系统的核心部件,是一种具有收发功能的复杂微波混合集成电路功率模块,因此将可靠性强化试验应用于车载系统T/R 组件的研制中,来提高车载系统T/R 组件的可靠性水平,就是一个值得探讨的问题[1]。

1 可靠性强化试验剖面确定原则

可靠性强化试验剖面确定应遵循以下步骤及原则制定。

1.1 寻找有效激发受试组件潜在故障隐患的敏感应力

典型的环境因素包括高温、低温、振动、湿度、低气压、温度循环等,某些应力在激发产品内部缺陷方面特别有效,例如:温度和随机振动。但由于每个产品都有其不同的材料、结构、工艺特点,对不同的产品其激发的敏感应力会有所不同。可靠性强化试验环境应力应涵盖最敏感的环境应力,同时遵循简单到复杂,利于故障分析的原则。

通过对多种型号车载系统T/R 组件在环境应力筛选、常温试验、环境适应性试验、可靠性试验、随雷达整机的外场试验以及实际使用的责任故障信息进行汇总分析,车载系统T/R 组件出现的故障与温度、振动、综合环境应力、电应力的关系最为密切,造成的故障占了总故障的大约88%。 因此车载系统T/R 组件强化试验主要选取温度、振动、综合应力、电应力作为主要应力。

1.2 寻找最低考核应力条件[2]

最低考核应力条件即被试组件完成可靠性强化试验要达到的温度、振动应力的最低量值。下面将逐项进行分析确定:

1.2.1 温度步进应力试验截止条件确定

温度步进应力试验截止条件的确定可综合国内外电子产品可靠性强化试验中规范推荐的值、军工型号产品故障统计分析等资料,结合车载系统T/R 组件特点及典型温度环境条件,最终确定低温步进应力试验及高温步进应力试验的截止条件分别为-80 ℃和110 ℃(微波部件80 ℃)。

1.2.2 振动步进应力试验的截止条件确定

振动步进应力试验的截止条件确定参考国内外同类可靠性强化试验规范推荐的值,结合国内多个军工型号可靠性强化试验经验,还需考虑车载典型振动环境振动频率范围为(5 ~500)Hz 之间,以及随机振动均方根加速度值,确定50 g 为振动步进应力试验的截止条件。

1.2.3 快速温循参数确定

按照国内外可靠性强化试验研究结果及可靠性强化试验设备生产厂商的推荐,电子产品可靠性强化试验温变率选择一般在(30 ~60)℃/min 之间,根据温度循环激发强度公式:

式中:

SS—激发强度;

R—温度变化范围;

R=(Tu-TL)(℃);

v—温度变化率(℃ /min);

N—循环次数。

结合低温和高温试验阶段采用步进的方式摸出产品的工作极限,将其作为温度循环的上下限温度台阶,快速温度循环的温变率定为40 ℃/min,循环数定为5 个循环,激发强度达到100 %。

1.3 确定应力的施加方式[3]

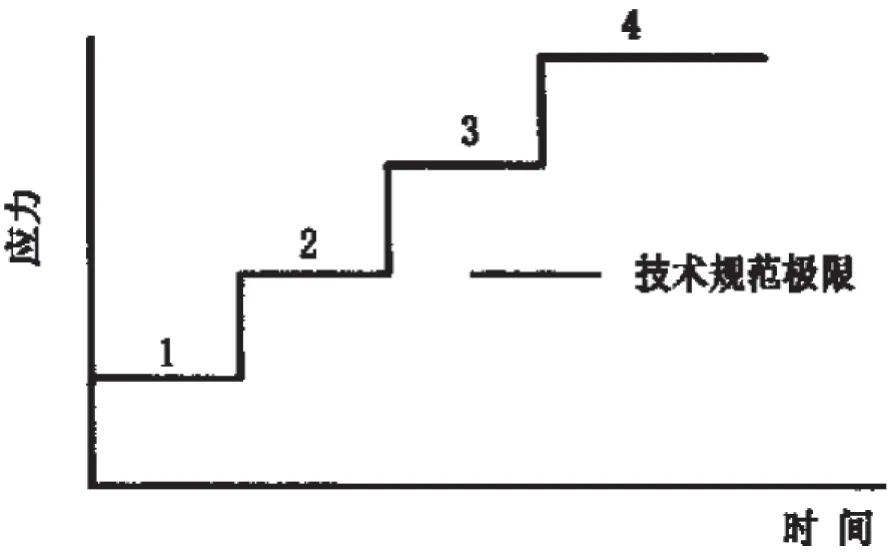

可靠性强化试验应力的施加方式采用步进方式,如图1 所示。在应力施加过程中,重点关注“应力增量的选择”和“各应力量级停滞时间的选择”两项指标。

图1 步进应力施加示意图

1.3.1 应力增量的设置

步进应力增量设置一般参照同类组件产品情况,分析确定本次试件在各应力作用下的破坏极限,将破换极限值与实际应用中所承受的应力值之差等分10 份,每份的量值即可作为步进应力的增量。

1.3.2 各应力量级停滞时间的选择

在可靠性强化试验温度类试验时,保温时间可以依据组件内部温度稳定时间为准,振动环境应力试验的各步进应力量级一般停留(5 ~10)min 即可确定产品破坏极限和工作极限。

1.4 可靠性强化试验应力施加顺序

为保护组件试验样本的同时能获取尽可能多的信息,各种应力施加顺序要遵循所施加应力的破坏性应由弱至强逐级安排的原则。故可靠性强化试验的一般应力施加步骤为:低温步进应力试验,高温步进应力试验,快速温度循环试验,振动步进试验和综合环境应力试验等五个阶段。

1.5 可靠性强化试验停止原则

可靠性强化试验是在按施加顺序逐步增加应力量级过程中,不断重复进行“试验—修正—再试验”的过程,当出现下述3 种情况之一,可靠性强化试验可停止。

1)全部试件均失效;

2)应力等级已经达到或远远超过为验证产品设计所要求的应力水平;

3)由于更高的应力等级引入,出现新的或不相关失效。

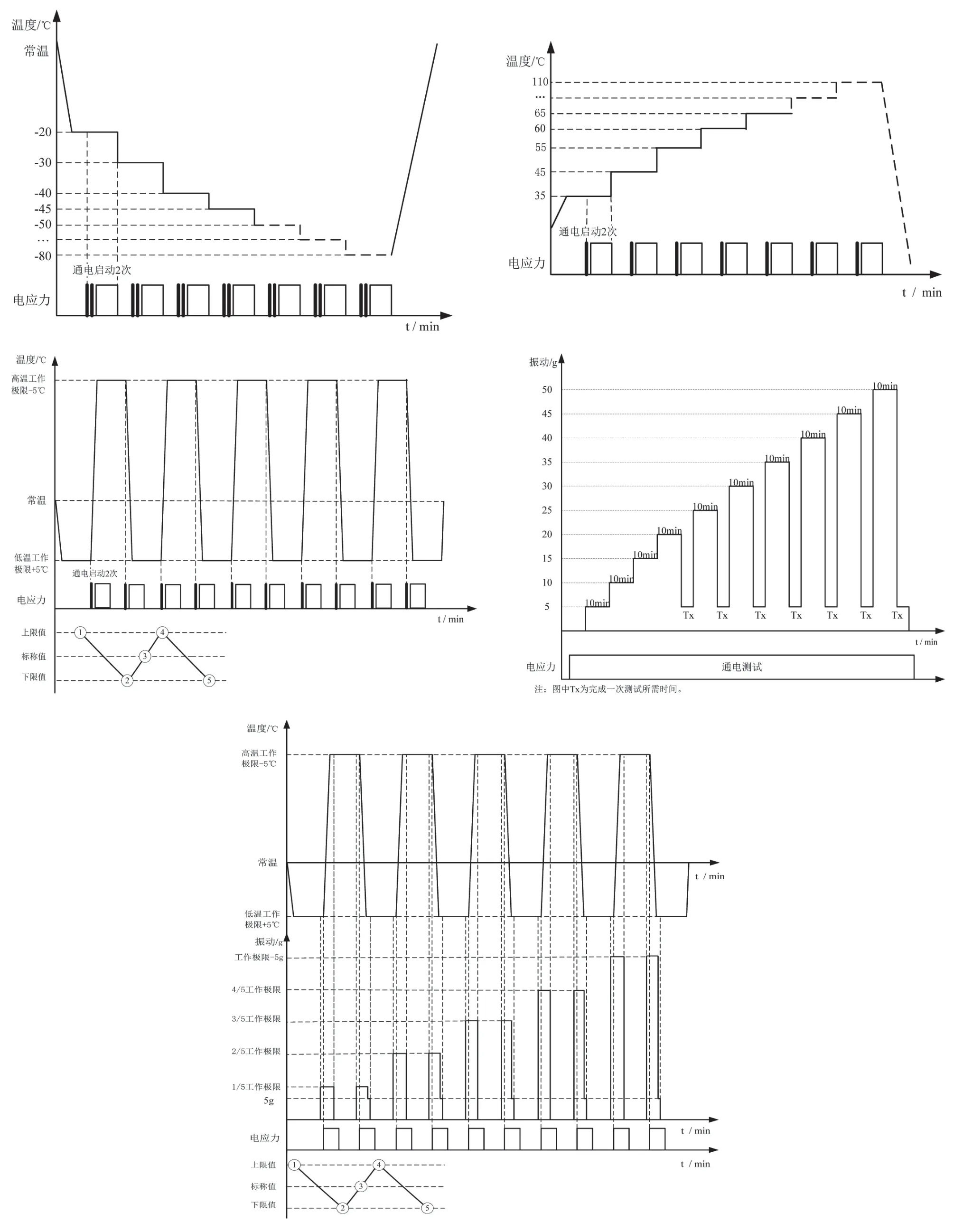

典型车载系统T/R 组件可靠性强化试验剖面,如图2 所示。

图2 典型车载系统T/R 组件可靠性强化试验剖面

2 车载系统T/R 组件可靠性强化试验方案设计

可靠性强化试验需要达到快速激发缺陷的目的,当然需考虑试验的效率问题。因此在可靠性强化试验前应进行完善的方案设计,规定强化应力环境的加载方法、过程管理要求和试验结果的分析。可靠性强化试验方案一般应包含以下内容:

2.1 样品选择

样品选择时应考虑受试组件功能、技术状态、组成和数量、尺寸、重量及安装要求。为保证可靠性强化试验的连续性及代表性,受试组件数量一般不少于2 台(套)。

2.2 试验剖面

试验剖面设计可按照“2.可靠性强化试验剖面确定原则”进行逐一制定。

2.3 测试条件与指标

2.3.1 功能和性能检测

按照组件设计任务书或组件设计规范要求选取能体现组件主要功能性能的指标。

2.3.2 测试方法

因在强化试验过程中需去除组件的保护,即拆除盖板,则技术指标会发生相应的变化,需确定合理的指标变化范围。

2.3.3 测试时机

试验前与试验后应尽可能多的选取技术指标进行测试,并对组件的外观进行关注,试验中应尽可能多的选取能够有效响应单应力激励的技术指标进行监测。

2.3.4 故障处理

制定故障判据,区分责任和非责任故障,规定故障处理原则。

2.4 工作极限、破坏极限的确定

通过识别可逆故障和非可逆故障来确定工作极限和破坏极限。通过制定了工程可行的试验方法,通过一次试验,可以发现产品的多个工作极限和破坏极限。

2.5 缺陷的后续处理及回归验证

通过失效机理分析,采取有效的纠正措施,根据缺陷被激发出来所经受的应力历程及应力强度,确定改进措施的回归验证方案进行缺陷验证。

2.6 微环境测量和控制技术

分析T/R 组件产品外场及可靠性试验故障信息,结合产品特点、温度和振动响应结果,确定产品微环境监控的关注点,根据关注点的特点,选择和设计相应的微环境控制设备和方法,确定产品微环境监控实施方案,该技术可在强化试验中帮助定位和保护薄弱环节,从而保证试验可继续进行,发现更多的薄弱环节。

3 车载系统T/R 组件可靠性强化试验实施案例

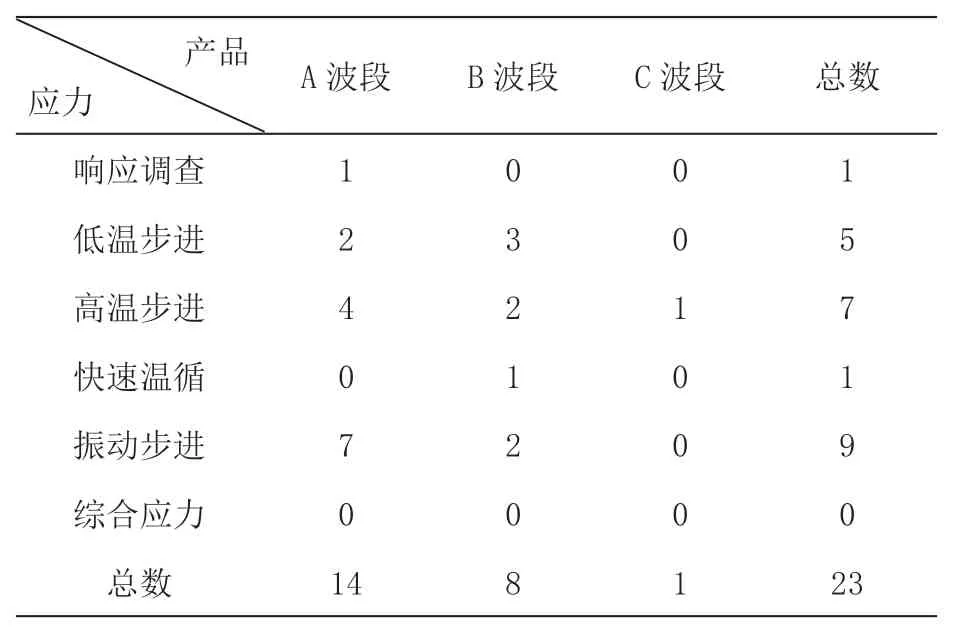

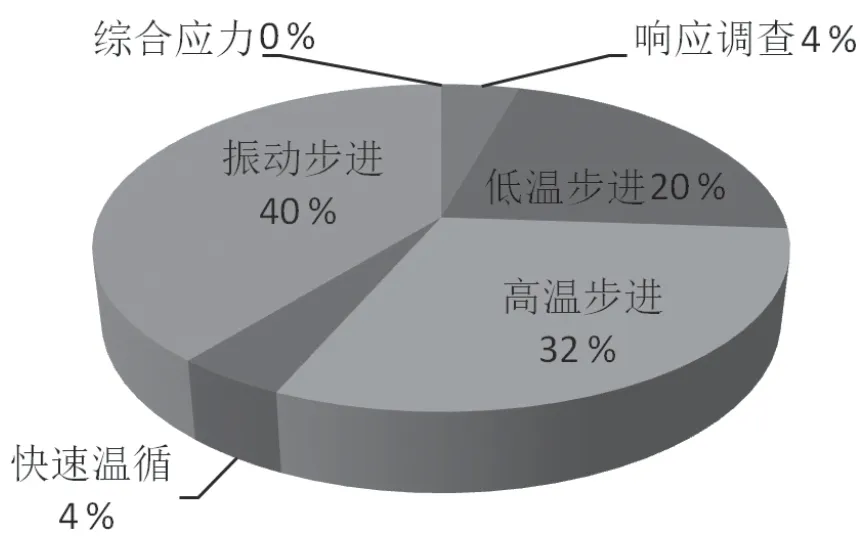

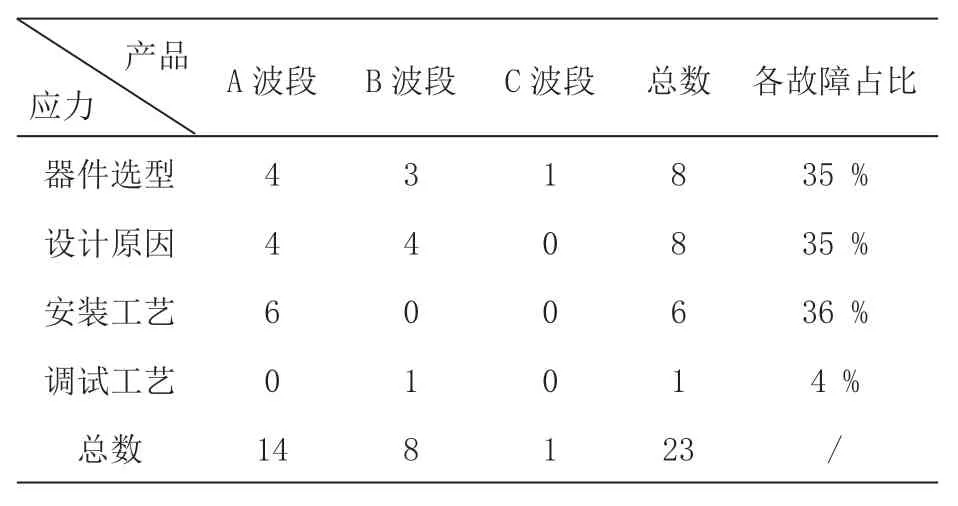

我们依据可靠性强化试验剖面确定原则和车载系统T/R 组件可靠性强化试验方案设计针对三种波段(以下分别以A、B、C 波段代替)的不同型号产品共9 台车载系统T/R 组件开展了可靠性强化试验,在强化应力条件下共暴露了27 个故障,除了4 个非责任故障外,故障数量与应力分布见表1 和图3 所示。

表1 车载系统T/R 组件各应力条件下故障数量统计表

图3 车载系统T/R 组件各应力条件下故障分布

在故障定位的基础上,我们对故障机理和原因进行了仔细分析,并按器件选型、设计、安装工艺、调试工艺等四种故障模式进行了统计分类,如表2。

表2 车载系统T/R 组件故障模式分类统计表

通过故障原因分析进行了设计和工艺改进,并分别完成了三种波段可靠性强化试验的回归验证。通过强化试验A 波段T/R 组件高低温设计裕度大于20 ℃,振动优于30 g;B 波段T/R 组件高低温设计裕度大于15 ℃,振动优于35 g;C 波段T/R 组件高低温设计裕度大于15 ℃,振动优于50 g。

4 结束语

本文通过强化试验剖面的确定原则,强化试验方案的介绍,结合车载系统T/R 组件的特点制定其试验剖面和试验方案,并进行了三种波段的三型车载系统T/R 组件试验案例的实施,以期对强化试验技术在车载系统T/R 组件研制或其它同类产品研制中的应用提供参考。

——工程地质勘察中,一种做交叉剖面的新方法