高低温试验箱速度场实验与数值模拟分析

郑晓腾,刘金平,2,许雄文,2,刘凯,王宇洁

(1.华南理工大学,广州 510640; 2.广东省能源高效清洁利用重点实验室,广州 510640)

引言

我国工业化进程的推进,产品性能可靠性检验越来越受到重视,对产品在某一特定环境下的性能指标测试需求增大[1-4]。环境试验中,高低温试验箱是应用最广的环境试验设备,广泛应用于航空航天、军工、电气设备、汽车等领域[5-7]。高低温试验箱以可控的温变速率实现箱内环境温度变化和恒定,可以创造温度范围在(-70 ~+150)℃的人工环境,对投出使用前的产品进行环境适应性测试,以保证产品的质量。试验箱内温度场的均匀性是一个非常重要的指标,试验箱内的温度场分布不均超过一定范围会导致实验的温度试验条件无法达到一致,从而给试验样品温度分布产生影响,对实验结果产生干扰导致可靠性降低,实验再现性变差甚至实验失败[8]。 高低温试验箱内环境温度的升高、降低和维持等是通过箱内循环气流来实现的,因此气流组织决定了箱内温度场分布,不同的气流组织会使得试验箱内温度场分布不同、均匀性不同。国内外对气流组织有大量的研究,刘强[9]设计了一款高低温试验箱,利用数值分析优化入口参数,进而改善内部温度均匀性。刘海燕等[10]对大型的UC240 环境试验箱进行研究,利用CFD 方法证明了试验箱内气流组织与围护结构的耦合传热是可行的。邓家一[11]运用响应面分析和灵敏度分析对进风口处的不同结构参数对同一平面九个区域的流量的影响进行了讨论,通过多目标遗传算法建立流量优化模型求解送风最佳角度值和进风口边界距离改善试验箱的均匀性。冯加模等[12]设计了一种雾霾环境模拟实验装置,为实现烟雾均匀分布对箱体内部风机的安装位置和工作参数进行了研究,分析了送风方式和送风角度对流场特性的影响。李毅华等[13]以内箱体积576 L 的高低温试验箱作为研究对象,研究不同风速对试验箱内试验区温变速率、温度场及能量利用系数的影响。Pedro 等[14]等研究了不同送风工况下冷柜内部气流组织的差别,分别对不同送风速度及方向、温度、相对湿度进行了研究,发现不同工况下内部气流组织差别较大,冷柜内温度环境的好坏很大程度受到送风条件的影响。Wu 等[15]使用缩减比例模型和CFD 预测对装载有球形物体的通风托盘的典型冷藏车配置内的气流模型进行实验和数值研究。有送风管道系统的情况下,车辆通风的均匀性得到大幅改善。Zhang等[16]研究了不同送风坡度、不同送风风速对ASWC 实验室内部空气流场的影响,综合考虑了空气均匀性指标、压降指标和经济型指标,发现60 °坡度的送风管性能最好。

对高低温试验箱的数值模拟离不开速度场,速度场模拟的正确与否,对于数值模拟得到的其他结果例如温度、质量流量、热负荷等有着一定的影响。目前对于高低温试验箱的试验研究多在温度场,速度场的试验研究并不多。本文以市场上应用最广泛、标准化程度最高的1 000 L 高低温试验箱进行研究,对其进行箱内的速度场测试实验,并建立数学模型进行模拟,将实验结果和模拟结果进行对比分析。

1 物理模型

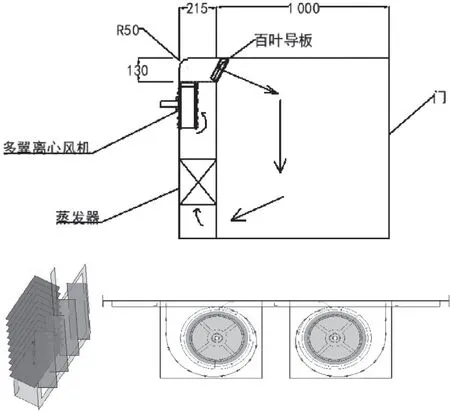

试验箱结构示意图如图1 所示。试验区的结构尺寸为1 m×1 m×1 m,风道尺寸为0.13 m×0.215 m×1 m,风道转弯处有圆角起到导流减少压力损失的作用。风机为多翼离心风机,左右各分布一个共两个,风机出口的尺寸为0.179 m×0.1 m,两个风机实际风量共18 m³/min。百叶导板装置左右各分布一个,与风机对应,与垂直方向的夹角为30 °,前倾向试验区。百叶导板分为前导叶部分和后导叶部分,红色部分为前导叶,有10 片,可以调节风左右流动的方向,橙色部分为后导叶,有4 片,可以调节风上下流动的方向。回风口为7 行28 列尺寸0.025 m×0.025 m 的正方形矩阵栅格,横向间距0.003 6 m,纵向间距0.003 4 m。送风方式为同侧上送风下回风,试验箱稳态运行时,空气被多翼离心风机吸入后吹出,经过风道转弯后通过百叶导板吹入试验区,与试验区内的样品进行充分的热交换后,通过试验区底部的栅格回风口吹出,再经过蒸发器降温恢复到原温度后再次被多翼离心风机吸入,循环往复。

图1 试验箱结构示意图

2 速度场实验测试

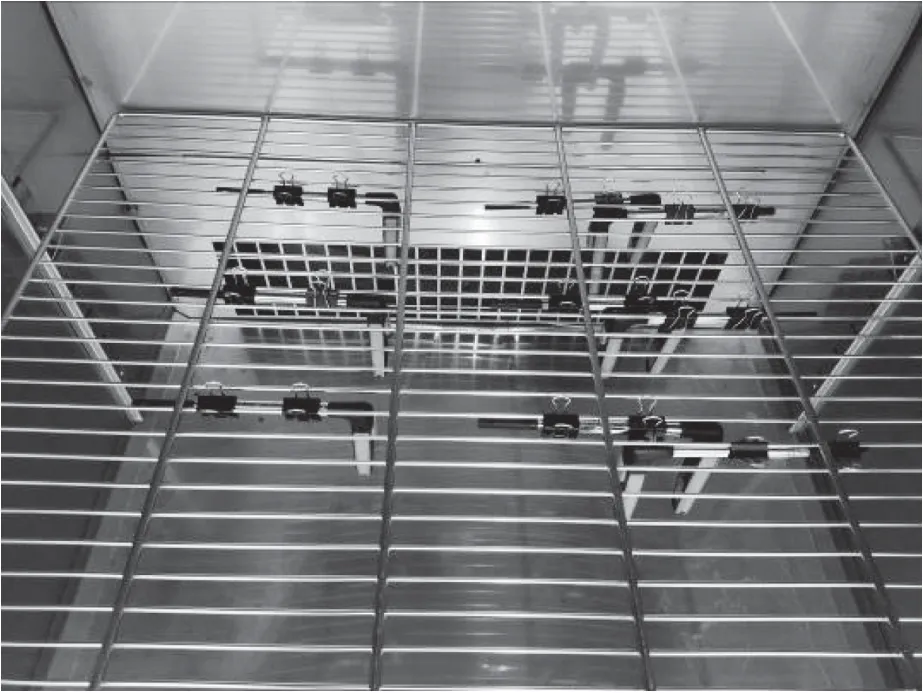

风速仪采用支持无线联接TESTO 405i热敏式风速仪,探测杆可伸缩弯折,在(0~2)m/s 的风场下测试的精度为±0.1 m/s+5 %测量值,测量范围(0~30)m/s,适用环境温度范围为(-20~+50)℃。数据采集仪器为平板电脑或智能手机,通过蓝牙将热线风速仪的实时测试数据直接传到专门的app。热线风速仪数量为9 个。测试时,为尽量减少风速仪仪器装置对风场的干扰,将风速仪探头杆弯折为水平方向,手柄为垂直方向,通过固定装置将热敏式风速仪固定在置物架上,保持测试探头方向垂直于地面,测量通过监测点的垂直分速度,实际测试图如图2 所示。

图2 实际测试图

风机风量为18 m³/min,风量的确定对于速度场、温度场以及后续的数值模拟工作至关重要,首先进行风量测试校核实验。

分别测试通过箱内距内箱底0.4 m、0.5 m、0.65 m、0.8 m(以下简称Plane0.4、Plane0.5、Plane0.65、Plane0.8)的平面的风量。将各高度平面等分为9 个区域,以每个区域的几何中心作为测试点,则有3 行3 列共9 个监测点。从左到右第一列为点1~3,第二列为点4~6,第三列为点7~9,靠近送回风口一侧的点分别为点1/4/7,靠近箱门一侧的点为点3/6/9。从每个点近似代表风通过该区域的平均垂直分速度,整个高低温试验箱的风量计算如式(1)所示。

式中:

vi—区域内测试点的垂直分速度,

Ai—该区域面积。

将百叶导板前导叶偏转为90 °、后导叶偏转为60 °后保持不变,实验单独打开试验箱的送风系统即两个离心风机,风机运行后关上试验箱的门,待半个小时后认为箱内流场已稳定,开始采集5 min 的数据,采样间隔为1 s,每个点共采集300 个数据。

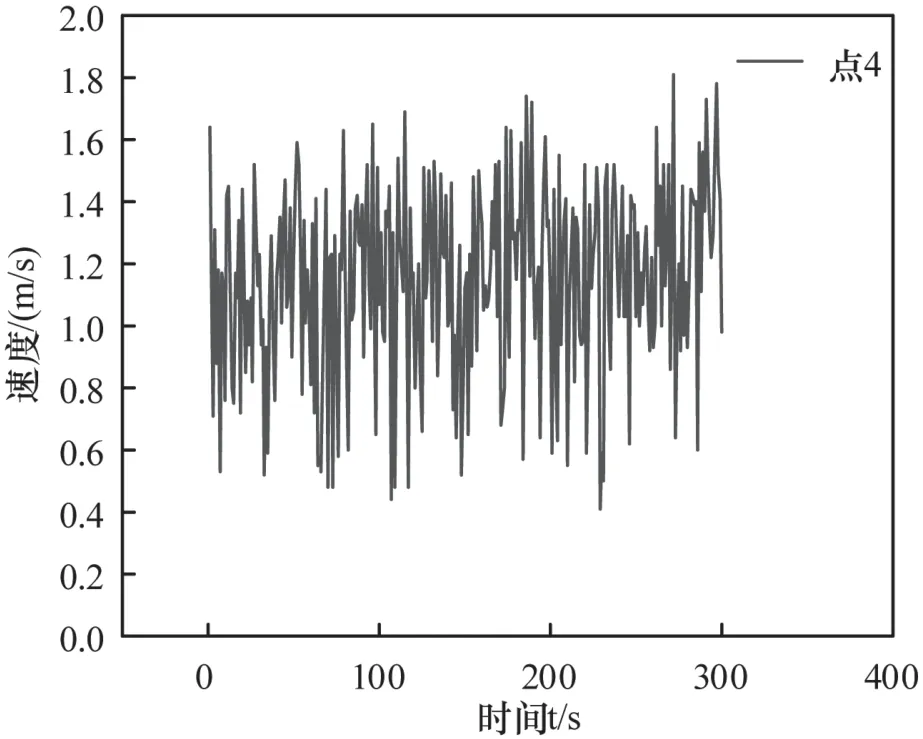

Plane0.5 上测试点点4 的垂直分速度采样数据如图3所示。由图3 可知,监测点测量的速度随时间的波动较大,证明试验箱内的速度场无法达到绝对稳定状态,而是相对稳定状态。单独取某一时刻的速度作为该点的速度并不具有代表性且可能偏差很大。

图3 Plane0.5 上9 个测试点速度

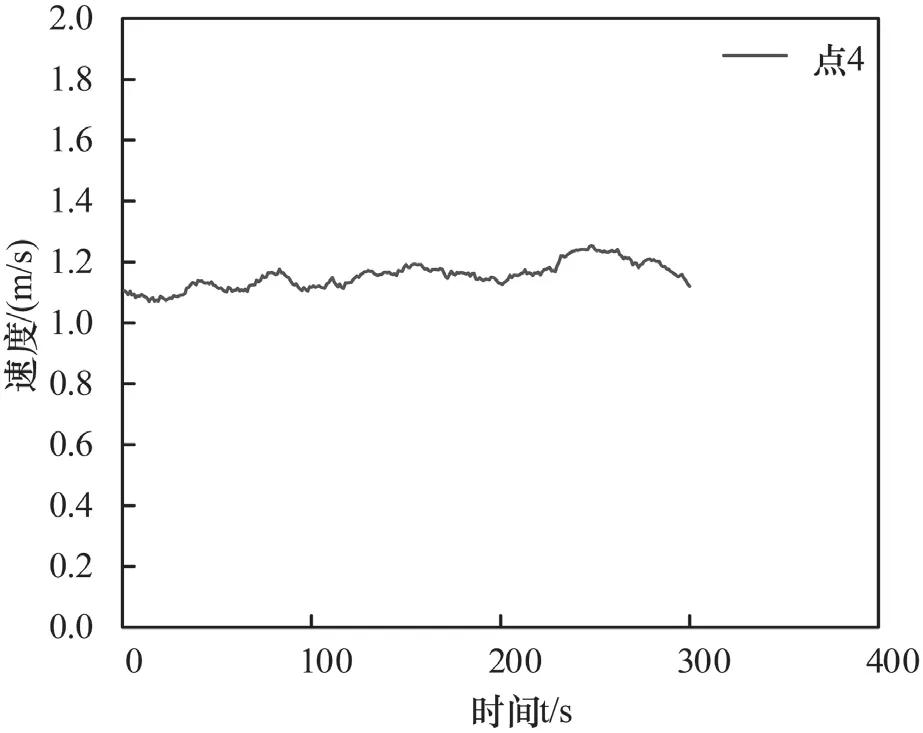

将测试点4 进行60 s 内平均处理,则测试点点4 在60 s 内时均垂直分速度如图4 所示。由图可知,处理后的垂直分速度波动范围小于0.15 m/s。时均后的数据波动减小,更具有代表性和准确性。所有测试点数据均进行60 s 时均处理。

图4 Plane0.5 上9 个测试点60 s 内时均速度

该1 000 L 高低温试验箱的气流组织形式为同侧上送风下回风,百叶导板前导叶偏转为90 °、后导叶偏转为60 °,由于百叶导板装置向试验区前倾30°,则后导叶方向为水平方向。风将通过百叶导板水平射入试验区,试验区将产生回流[17-20],回流部分出现在靠近送回风口一侧。故将点1/4/7 所测的垂直分速度数值取负。

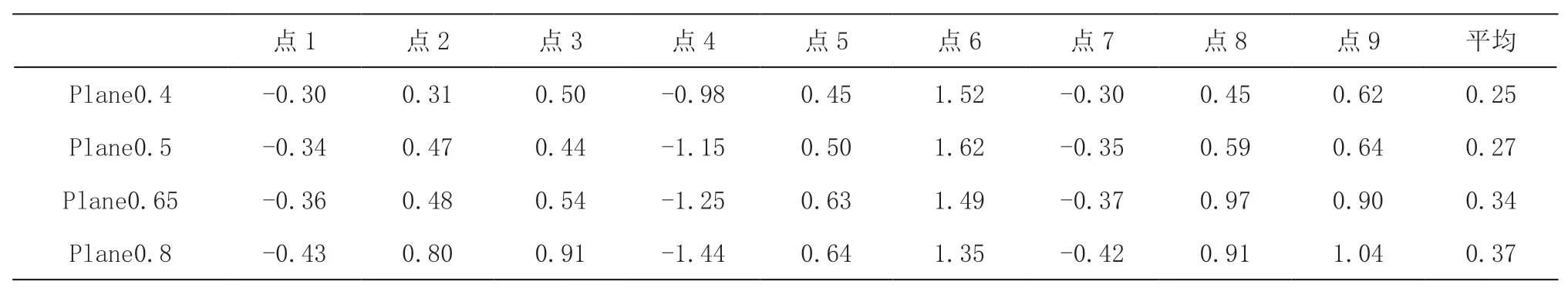

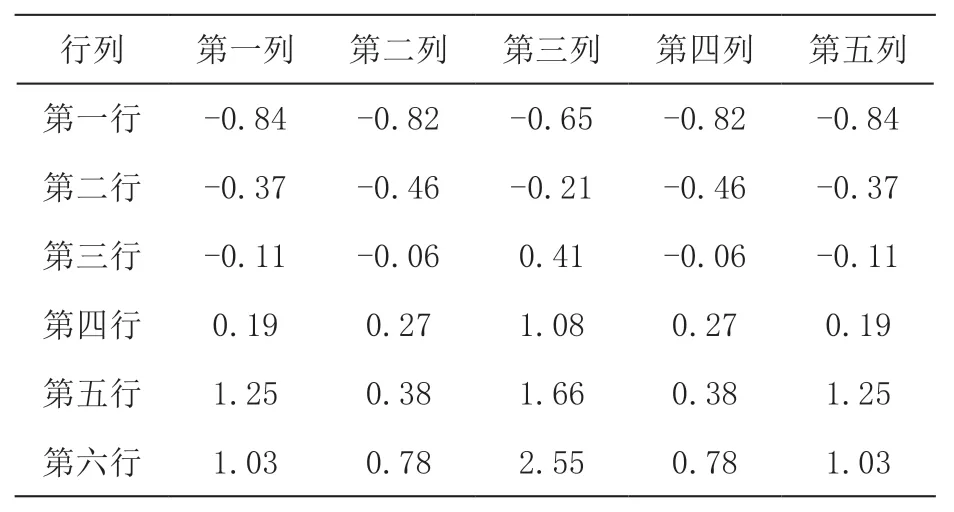

四个平面的测试点的60 s 时均垂直分速度如表1 所示,单 位m/s。Plane0.4、Plane0.5、Plane0.65、Plane0.8平均风速分别为0.25 m/s、0.27 m/s、0.34 m/s、0.37 m/s,则风量分别为15 m³/min、16.2 m³/min、20.4 m³/min、22.2 m³/min,平均风量为18.45 m³/min。

表1 各平面测试点速度

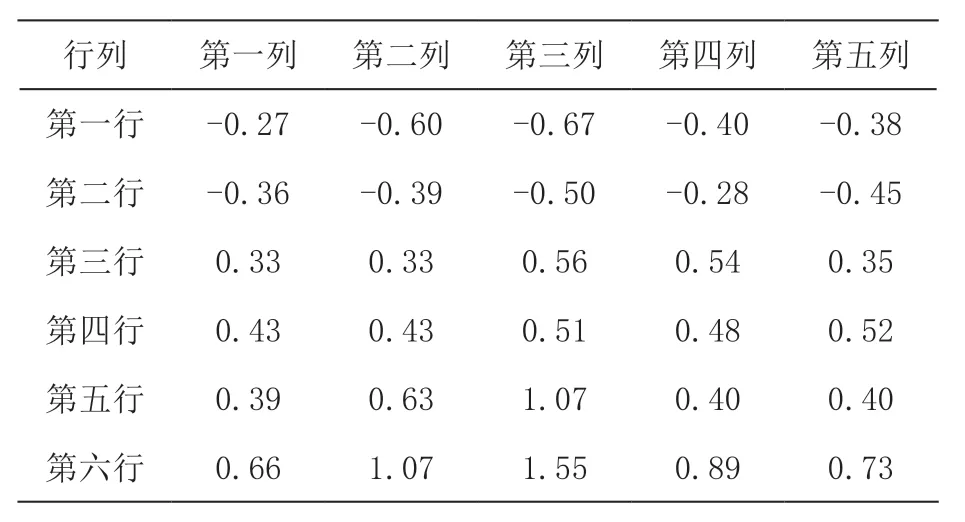

将Plane0.4 进行更细致的划分,布置更多的点进行速度测试,均匀选取6 行5 列共30 个点,点阵与箱内壁的距离为0.15 m,行距为0.14 m、列距为0.175 m。从左到右第一列为点1~点6,第二列为点7~点14,以此类推,靠近送回风口一侧的点为点1/7/13/19/25,靠近箱门侧的点为点6/12/18/24/30。30 个点分4 次完成测量,同样将数据进行60 s 时均处理,并将第一、二行所测数值取负,30 个点经过60 s 时均处理后的垂直分速度见表2。由表2 可知,第一列和第五列,第二列和第四列的数据接近,可以认为箱内气流组织大致是左右对称的。30 个点的平均垂直分速度为0.26 m/s,布置9 个点测试的平均垂直分速度为0.25 m/s,证明上述均匀布置9 个点以获得风量的方案可行。

表2 Plane0.4 内30 个测试点速度

3 数值模拟计算

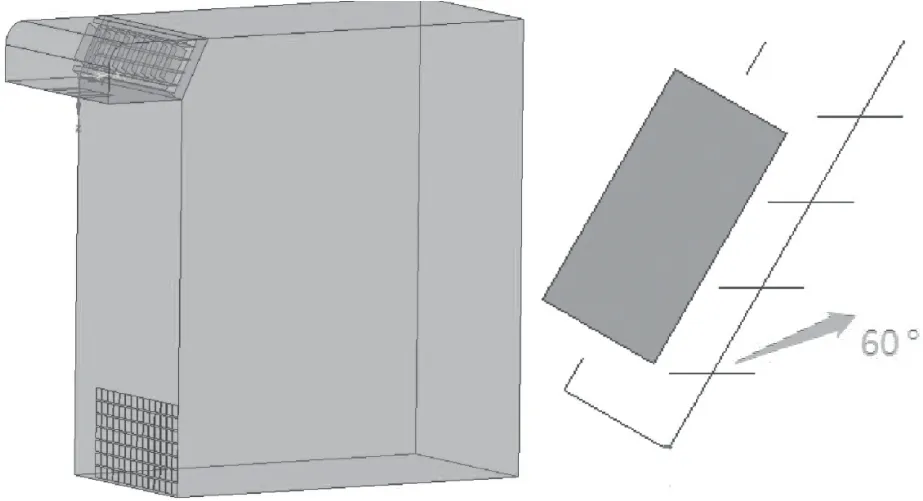

高低温试验箱的结构是左右对称的,故在建模时先对高低温试验箱进行对称处理,取试验箱的一半来建模研究即可。物理模型先通过ANSYS SCDM 建模,百叶导板前导叶偏转90 °,后导叶偏转60 °模型如图5所示。将模型导入到ANSYS ICEM 中,将百叶导板设置为internal wall,网格尺寸初定为10 mm 的非结构化网格,通过转换网格种类功能将大部分内部流体域转换为10 mm×10 mm×10 mm 的六面体网格,而箱壁仍保留为四面体网格。网格质量最低为0.27,网格数约为145 万。

图5 简化后物理模型

3.1 条件假设

高低温试验箱中气流运动是复杂的湍流运动,湍流模型选用k-ε 标准两方程模型,壁面附近采用标准壁面函数,压力- 速度耦合采用SIMPLE 方法。本文只研究高低温试验箱内的速度场,不涉及热量传递,不开启能量方程。模型壁面和百叶导板材料默认设为铝固体材料。箱内空气密度为1.225 kg/m³,粘度为1.789 4×105kg/(m·s)。为了便于后续的模拟计算,对模型进行一定的简化,忽略一些对主要问题影响不大的细节。试验箱内壁忽略凸起置物架固定装置,视为平板。本文模拟前做出以下假设:①试验箱内箱不存在漏气漏热等问题,气密性和绝热性良好。②将风机出口(风道入口)和栅格回风口之间的设备如蒸发器、电加热器、多翼离心风机等忽略,将内箱外的设备忽略。③空气不可压缩,忽略物体粘性力做功,不考虑重力影响。④壁面和百叶导板结构简化为无厚度面,不考虑壁面的导热。⑤忽略百叶导板中基本不影响的结构细节,如连接导叶与导板装置的细金属条。

在模型中任取一点作为监控点,在试验箱内任意高度水平面内截取部分面积作为监控流量的面。当速度、能量、湍流度的残差小于0.001,且监控点速度、空气流过监控截面的质量流量不变或保持小范围周期性波动时,即认为数值模拟的仿真结果达到收敛。

3.2 边界条件设置

单个风机风量在9 m³/min,进口截面尺寸为0.18 m×0.1 m,则垂直进口截面平均速度为8.33 m/s。模型进口设置为速度入口,湍流强度和粘度比分别为5 %和10%。因模型入口为多翼离心风机的出口,多翼离心风机出口的风速不均匀,风向也不是垂直吹出[15-21]。将进口速度截面分为4 个部分,区域面积比为1 ∶2 ∶2 ∶1,速度大小比为1 ∶2 ∶3 ∶1。根据蜗壳出口处涡线的形状,风速与进口截面夹角定为41 °、57 °、73 °、90 °,则垂直进口边界的分速度分别为2.8 m/s、7.14 m/s、12.2 m/s、8.5 m/s,另一分速度分别为3.19 m/s、4.63 m/s、3.74 m/s、0 m/s。进口出口设置为压力出口,压力值设置为0 Pa。高低温试验箱中间截面设置为symmetry 对称面。

3.3 数值模拟结果与实验对比验证

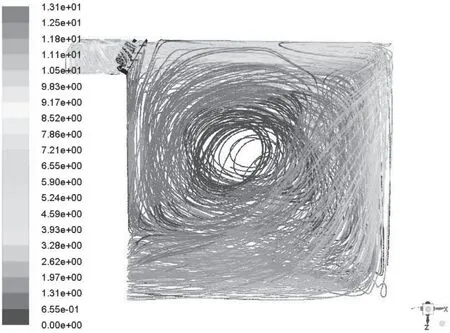

图6 为稳态模拟下速度场的3D 迹线图。由图6 可知,试验区会出现明显的回旋涡流,这是因为从百叶导板流出时风速较快,没有下沉,形成贴壁射流,贴壁射流沿着箱顶流动,撞击箱门内壁后向下流动,到试验箱下部区域后由回风口的抽吸作用吸走,因为中间区域不可能真空,所以会有部分空气在靠近送回风口一侧的区域往上流动形成涡流后再从回风口吹出。图7 为Plane 0.4 的z 方向分速度的分布图,由图可知,箱门内壁和送回风一侧内壁的区域风速比较大,中间风速较低。

图6 3D 迹线图

图7 z 方向分速度分布图

选取该平面与实验位置对应的30 个布置点并读取这些点的z 方向分速度,如表3 所示。

表3 Plane0.4 内30 个测试点速度

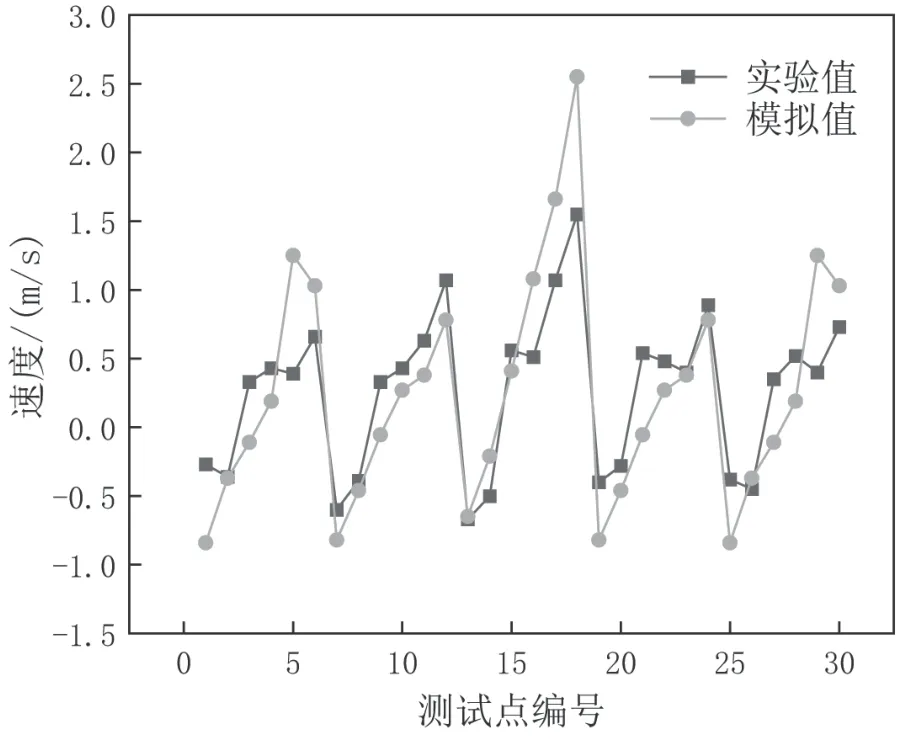

Plane0.4 内30 个点的试验数据与模拟数据如图8所示。平均误差由式(2)计算,为0.35 m/s。由速度场实验数据可知,该平面垂直分速度的变化范围为(-0.67~1.55)m/s,则平均相对误差为15.7 %。

图8 实验值与模拟值对比

式中:

ai—实验值;

bi—模拟值。

误差来源可能是热线风速仪传感器的误差、建模中风机出口风速和方向的设置不够细致导致与风机实际出风情况不一样、模拟模型忽略了实际高低温试验箱的一些结构细节,例如固定置物架的凸起结构等原因所致。

4 结论

1)在高低温试验箱内不同高度平面内均匀布置9 个速度测试点并通过加权平均算高低温试验箱的风量方法是可行的,有效的。

2)均匀布置30 个速度测试点所算得的风量与均匀布置9 个速度测试点所算得的风量结果相差3.8 %。证明均匀布置的9 个测试点的位置具有一定代表性。

3)Plane 0.4 内30 个点实验测试值与数值模拟值的大致趋势接近,且平均误差在15 %左右。实验与模拟的结果具有可靠性、准确性。

4)高低温试验箱内会存在明显的回旋涡流现象,近内壁处风速大,中间区域风速小。