大直径圆弧悬挑式胸墙组合钢模板设计与应用分析

◎ 陈波 中交四航局第二工程有限公司

斜坡式护岸结构顶部多设胸墙用于防止海浪越过堤顶侵入后方陆域,从而对护岸后方建筑物形成保护。对于海浪条件恶劣,堤顶越浪量控制要求较为严格的护岸工程,当采用直立式胸墙时,需要建设顶部高程较高的胸墙才能满足堤顶越浪量控制要求,这势必导致胸墙工程量增大,增加工程投资和施工难度。有关研究表明,采用圆弧式胸墙可以有效降低波浪在护岸前的爬高高度、减少堤顶越浪量,从而降低护岸堤顶高程以及胸墙顶高程,减少建设工程量,进而降低工程造价[1-2]。本文主要对某项目护岸工程的大直径圆弧悬挑式胸墙钢模板设计及实际应用进行分析和研究。

1.工程概况

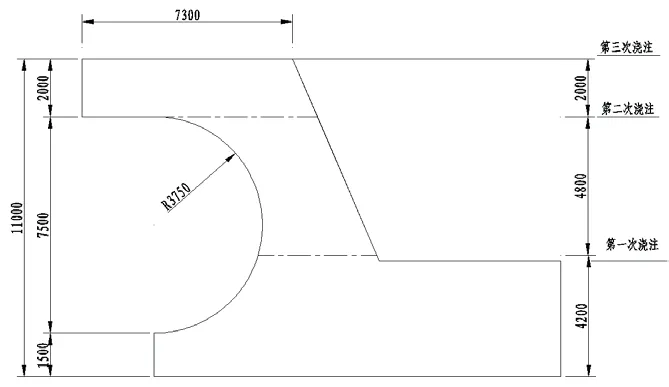

某项目位于福建省某海岛上,为防止台风、海啸等恶劣天气对护岸后方构筑物产生危害,确保岛上设备设施的正常运转,保障极端恶劣天气下人民财产的安全,在海岛沿岸修筑了斜坡式护岸工程。护岸使用规格石料填筑、理坡形成堤身结构,海侧安装一层扭王字块体作为护面块体,护岸顶部设置现浇钢筋混凝土胸墙作为防浪结构。由于项目所在地风浪条件较为恶劣,受台风及季候风影响较大,且护岸顶部不允许越浪,经综合考虑,在受海浪侵袭风险最大的护岸区域顶部设置大直径圆弧悬挑式胸墙。胸墙位于沉箱上部,为现浇钢筋混凝土结构,胸墙分段施工,每段长度为19m,整体高度为12.5m,底部高程为+14.0m,顶部高程为+26.5m,胸墙海侧采用圆弧悬挑式结构设计,内凹圆弧直径高达7.5m,圆弧顶部水平悬挑部分的长度为2.5m,高2m。由于海侧为临空面,临空高度高达18m;胸墙海侧圆弧顶部水平悬挑结构混凝土正下方为扭王字块体护面结构,其表面为棱角、错台、孔洞,平整度极差,无法采用常规的脚手架支撑模板体系;且内凹圆弧直径大,悬挑高度高,悬挑部分荷载大,无法采用常规的模板方案,这给模板设计及施工带来很大挑战。

2.大直径圆弧悬挑式胸墙模板设计总体思路

由于胸墙断面为半圆弧内凹型结构,且顶部悬挑结构长度大,若采用整体模板一次性浇筑成型,则模板拆除的难度极大,安全风险极高;另外由于胸墙悬挑混凝土结构自重荷载大,为确保施工质量和结构安全,该部分的底模必须要等待混凝土强度达到设计强度后方可拆除,这将使模板拆除时间大大延长,不利于形成施工流水作业,也不利于施工人员、设备等施工资源的组织和协调。综合考虑施工安全质量风险、施工技术难度以及施工经济性等因素后,在进行胸墙模板设计时,考虑分三层进行模板装拆施工,采用组合式桁架结构钢模板以确保模板刚度、强度及稳定性满足施工要求,并在下层结构混凝土中设置预埋螺栓作为上层结构模板的安装固定措施。

2.1 底层模板设计

图1 大直径圆弧悬挑式胸墙典型断面图

图2 大直径圆弧悬挑式胸墙分层施工示意图

图3 底层模板安装断面图

图4 中层模板安装断面图

图5 上层模板安装断面图

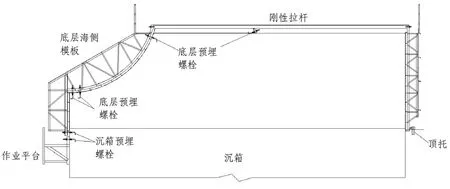

工程前期在进行沉箱施工时,已在沉箱迎浪面墙身上部预埋了两排圆台螺栓,胸墙坐落于沉箱结构之上。在进行胸墙底层施工时,利用下排螺栓安装固定施工作业平台,利用上排螺栓安装固定海侧模板。岸侧模板为组合式桁架结构钢模板,下部使用顶托结构固定模板,上部使用刚性拉杆与海侧模板对拉;侧模底部利用沉箱顶部预留钢筋进行固定,侧模顶部使用拉杆对拉。相邻模板相接位置使用斜角拉杆对拉固定。模板上安装预埋螺栓,预埋件安装位置根据上层模板的安装固定位置确定。

2.2 中层模板设计

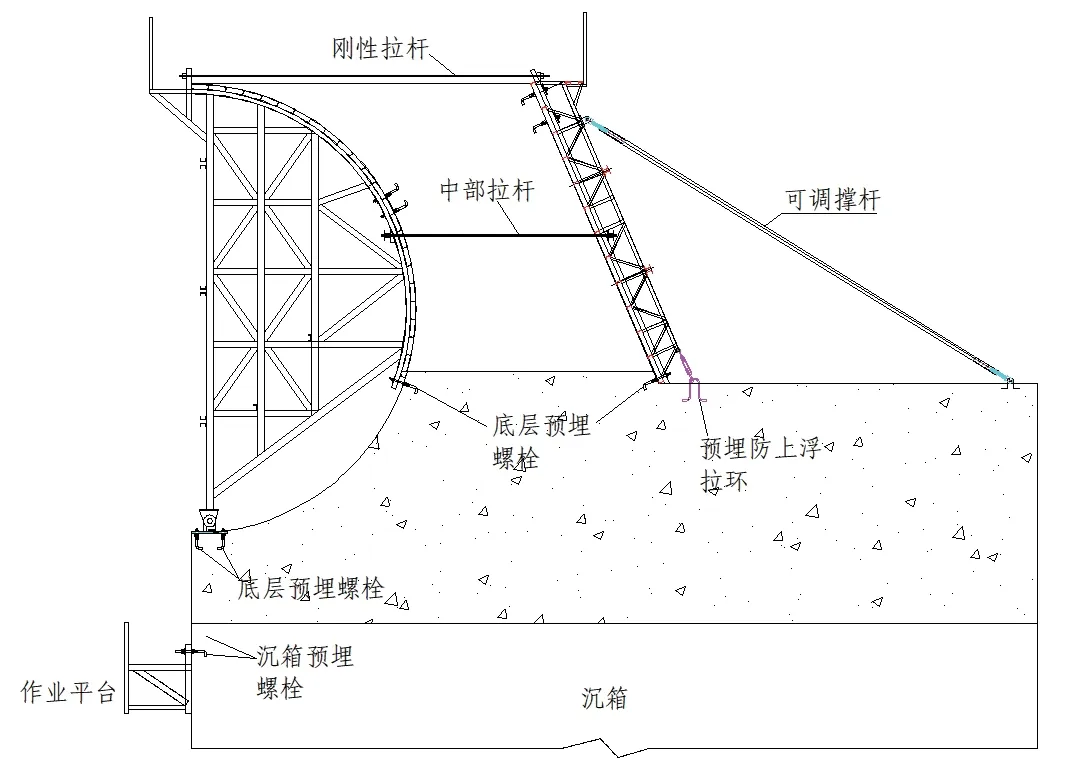

中层海侧模板为弧面模板,岸侧模板为平面模板,侧模为异形平面模板。模板底部均通过预埋螺栓固定定位,模板顶部通过刚性拉杆与相对的模板对拉固定,模板中部设置一排拉杆以加强模板体系的刚度,减小模板在混凝土浇筑过程中的变形。相邻模板相交位置使用斜角拉杆对拉固定。岸侧模板背部设置长度可调节的刚性撑杆,对模板体系进行限位,防止模板前倾,确保结构线型。海侧模板为一体式模板,由钢桁架与弧面钢板焊接形成,每片钢桁架底部均焊接有一个支座,可以与安装在底层混凝土上的支座通过插销铰接,从而将大部分的竖向荷载传递到底层混凝土上,同时采用支座铰接连接的形式也大大降低了弧形模板的安拆施工难度。在弧形模板底部设置拉杆与底层混凝土预埋的螺栓连接,从而使弧面模板底部与底层混凝土贴合。

2.3 上层模板设计

上层海侧模板分为两部分:立模和底模。其中底模的安拆较为复杂,施工难度也最大,为降低施工风险和施工难度,将底模支撑体系设计为独立钢桁架组合拼装结构,即:先将独立的钢桁架分片安装,再通过水平剪刀撑连成一个整体,增强桁架体系整体的刚度和稳定性。钢桁架连成整体后,在钢桁架顶部布设5排工字钢作为分配梁,工字钢上方安装木模板,在工字钢和木方之间安设木楔调整模板标高及平整度,底模安装完成后在模板上绑扎钢筋。胸墙上层钢筋绑扎完成后,依次安装海侧立模、岸侧模板、端头侧模,相对的模板顶部使用刚性拉杆对拉,相邻的模板交接处使用斜角拉杆对拉,岸侧模板背部使用刚性可调节撑杆固定。与中层海侧模板的钢桁架类似,上层海侧模板的每片钢桁架底部和中部均焊接有一个支座,可以与预先安装在底层混凝土及中层混凝土上的支座通过插销进行铰接,采用支座铰接连接的形式大大降低了上层悬挑模板的安拆施工难度。

3.方案实际应用

3.1 底层模板装拆

1)模板安装前先使用吊机安装作业平台,以便于施工人员进行模板装拆、预埋件孔洞修补及混凝土养护作业。

2)作业平台安装完成后先安装两侧端模,然后安装岸侧模板。单侧端模安装就位后采用临时加固措施防止模板失稳(比如使用钢丝绳将模板顶部与主筋底部连接)。两侧端模安装就位后安装岸侧模板,岸侧模板安装就位后使用斜角拉杆将岸侧模板与两片端模连接固定成为整体。

3)岸侧模板及两侧端模安装完成后进行海侧模板的安装。在进行钢模板安装前,施工人员先将固定模板的短拉杆与沉箱预埋螺栓连接紧固,这样既便于后续模板安装的引导就位,又可以加快模板安装的进度。钢模板起吊前在模板两侧设置拉绳用来控制模板在吊运过程中的摆动。吊机起吊海侧模板缓慢进入安装位置,人工辅助模板就位后安装垫片及螺母固定模板。

4)模板安装就位后即可进行拉杆体系的安装及加固,同时按照施工方案的要求安装上层模板施工用的预埋螺栓。

5)混凝土浇筑完成达到拆模强度后即可安排拆模。拆模前应先拆除预埋件外部固定螺栓,然后拆除拉杆,最后使用吊机起吊模板。

3.2 中层模板装拆

中层模板的总体装拆顺序与底层模板相同,但装拆难度相对较大。

1)中层侧模安装前,先将固定模板底部的短拉杆与对应的预埋螺栓连接,之后吊装侧模就位。两端侧模安装就位后安装岸侧模板,岸侧模板吊装就位后,先将固定模板底部的短拉杆安装到对应预埋件上,之后再安装可调节长度的刚性撑杆,通过调节撑杆的长度来调节模板顶部位置和模板线型。测量人员复核岸侧模板安装位置和标高,符合要求后使用斜角拉杆将岸侧模板与两侧端模连接固定。

2)两侧端模及岸侧模板安装完成后进行海侧模板的安装。先将钢桁架支撑底座安装固定到底层混凝土面上,然后吊装海侧模板缓慢就位,使用插销将钢桁架上的底座与预先安装到底层混凝土面上的底座连接。然后安装弧面模板底部拉杆,之后安装斜角拉杆将海侧模板与两端侧模连接固定,最后安装中部对拉拉杆及顶部刚性拉杆。

3)混凝土浇筑完成后,强度达到规范要求后才可拆模。模板拆除顺序与安装顺序相反,即先拆除海侧模板,然后拆除岸侧模板及端部模板。海侧模板拆除时需在模板下部两侧设置钢丝绳作为遛绳,钢丝绳另一端连接手拉葫芦。吊机吊住海侧模板后,通过调节手拉葫芦缓慢遛放模板,防止模板突然甩出。

3.3 上层模板装拆

上层模板的总体安装顺序为:先安装海侧底模,再安装两侧端模,然后安装岸侧模板,最后安装海侧立模。

1)由于上层模板安装高度较高,为便于施工,需要先安装两端及岸侧作业平台。

2)施工人员先将固定钢桁架的支座安装到圆弧底部混凝土及圆弧中部混凝土的预埋螺栓上。之后吊机起吊海侧模板钢桁架缓慢就位,施工人员使用插销将钢桁架底部及中部支座与预先安装到混凝土面上的支座连接,每安装一片新的钢桁架,即使用水平及竖向剪刀撑与前一片钢桁架连接加固。

3)海侧模板钢桁架安装完成后,在钢桁架顶部安装横向工字钢作为次梁,工字钢上设置纵向木方作为分配梁,木方上铺设木板作为模板。工字钢与木方之间设置木楔用来调节模板高度及平整度。

4)海侧底模安装完成后安装两侧端模,悬挑部分侧模压在底模之上。侧模安装完成后安装岸侧模板和海侧立模,之后安装刚性撑杆。

5)模板拆除顺序与安装顺序相反,即先拆除岸侧模板,再拆除两侧端模及海侧立模,最后拆除海侧底模。底模拆除时,先打松木楔,然后拆除工字钢及木模板,最后利用预留吊孔逐片拆除钢桁架。

4.经验与不足

本文中的胸墙模板设计方案在实际工程中应用效果较好,施工过程中得到的经验和发现的不足主要有以下几点:

(1)在进行模板设计时要对胸墙分层施工的划分位置进行分析论证,充分考虑模板安拆难度、设备吊装性能要求以及模板周转对施工进度的影响等因素,对多种设计方案进行综合比选,最终确定综合效益较好的方案。

(2)考虑到海边风浪较大,本工程模板设计时采用轻量化设计,减小受风面;模板装拆时设置风缆控制模板摆幅,特别是在模板拆除时需使用钢丝绳配合手拉葫芦精细控制模板位置。采用这些措施都是为了降低风对模板安拆施工的影响,确保施工安全,加快施工进度。

(3)因胸墙岸侧混凝土面向海侧倾斜,在进行岸侧模板安装时,设置刚性撑杆一端与岸侧模板顶部相连,另一端固定在底部已浇筑的混凝土上。在浇筑前通过调节刚性撑杆长度来调节模板顶部位置,同时拉住模板防止倾倒;在浇筑过程中,模板背面的刚性撑杆可以起到支顶作用,防止模板在混凝土压力作用下向后移位,从而确保模板线型。

(4)该工程的模板设计方案在实施过程中用到很多预埋螺栓,在进行方案设计时,应统一预埋螺栓规格,避免施工人员在施工过程中用错预埋螺栓。另外要采取措施对螺栓外露丝头长度和拧入圆台螺母的丝头深度进行定位限制,防止施工人员误操作,更好的确保施工质量。

5.结语

该工程胸墙结构形式较为特殊,其圆弧直径和悬挑长度在国内同类工程中均极为罕见,给工程施工带来极大难度,采用本文中的胸墙模板设计方案良好的解决了这个施工难题,同时降低了施工安全风险,加快了施工进度,节约了施工成本,获得了良好的社会和经济效益,对以后类似工程的施工有一定的借鉴意义。