装配式发泡混凝土复合夹芯墙板受弯性能试验研究

张 远,张锋剑,李树山,曹夫利,王启源,武海荣,郭平功,周海涛,苏群山

(1.华北水利水电大学 土木与交通学院,河南 郑州 450045;2.河南城建学院 土木与交通工程学院,河南 平顶山 467036;3.上海勘测设计研究院有限公司,上海 200335;4.河南省第二建设集团有限公司,河南 新乡453000)

发泡混凝土作为一种轻质、多孔的胶凝材料,具有保温隔热、骨料取代性强、材料密度可灵活调配等优点。以发泡混凝土为基础研发的预制装配结构施工速度快,结构保温一体化优势突出,具有良好的应用前景,受到了广泛关注[1-2]。

复合夹芯墙板由外页、夹芯层、内页构成,兼顾饰面、保温及结构作用,相较于传统围护墙板结构,其保温隔热、防水耐久性更为良好[3]。近年来复合夹芯墙板得到了广泛深入研究,大多通过改变夹芯层材料或内置高强结构以改善夹芯墙板的性能[4-9]。

国内已有的研究大多将发泡混凝土作为夹芯材料应用于夹芯墙板,以发挥其保温性能,而将发泡混凝土用于内外页骨架的研究较少,对其制品的应用较为保守。本文研究一种以发泡混凝土作为夹芯墙板内外页骨架,以聚苯乙烯板作为夹芯层的复合夹芯墙板,通过对装配式发泡混凝土复合夹芯墙板的平面外静载试验,研究其受力性能和破坏模式,为装配式发泡混凝土复合夹芯墙板的工程应用提供理论依据。

1 试验概况

1.1 试件设计

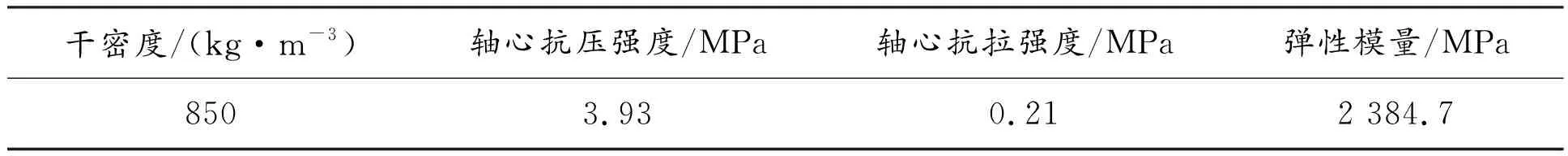

本试验共设计5块尺寸相同(长2 600 mm×宽1 200 mm×厚200 mm)的夹芯板试件,编号为W1~W5,其中W1为对照组试件,W2~W5分别设计不同参数与W1对照。试件的变化参数包括:是否排布受力筋、受力筋直径尺寸、板端预留夹芯层保护层、板内夹芯层厚度等。试件设计参数见表1,试件设计示意图见图1。

表1 试件设计参数

(a) 夹芯板平面配筋布置(试件W5无粗筋)

1.2 试件制作

试件结构由中部夹芯层及其外部焊接钢筋网框架构成,钢筋网框架由6 mm主筋搭接井字形骨架与钢丝网片焊接而成,钢丝网片由直径4 mm的冷拔钢丝纵横搭接点焊形成200 mm×200 mm网格。采用焊接十字形插筋作为金属固定锚件,固定聚苯乙烯板夹芯层,复合夹芯墙板试件采用制配发泡混凝土浆液一次性浇筑完成,采用标准钢模进行立模浇筑,发泡混凝土采用化学发泡,浇筑时使用压力注浆机注浆,为保证养护室温湿度,养护采用温控空气加热机和加湿器。

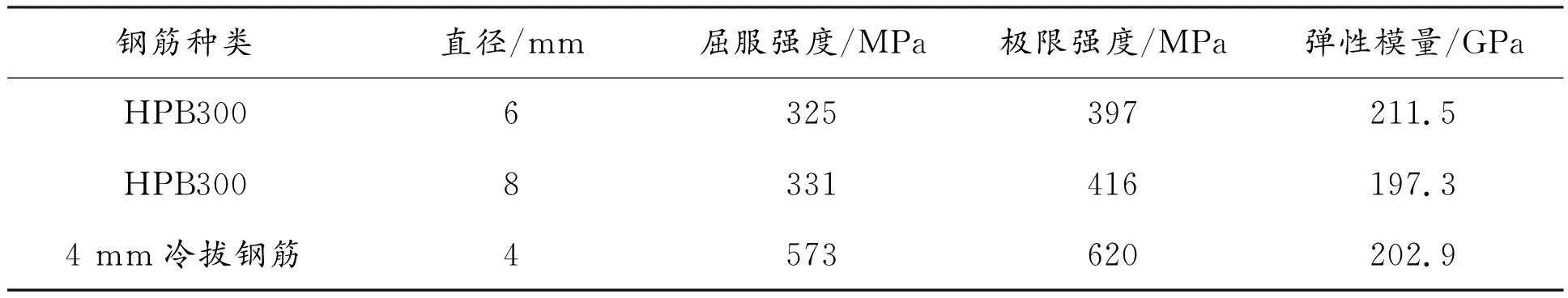

1.3 材料性能

试件制作过程中预留发泡混凝土试块,经标准条件养护,将发泡混凝土试块切割为100 mm×100 mm×100 mm立方体试块[9],经干燥箱烘干后,通过TYE-3000压力试验机进行抗压试验。根据《混凝土结构试验方法标准》[10]和《普通混凝土力学性能试验方法标准》[11]进行计算,发泡混凝土材料性能见表2;依据《金属材料拉伸试验》[12],采用CMT5105电子式万能试验机进行钢筋的拉伸试验,钢筋材料性能参数见表3。

表2 发泡混凝土材料性能

表3 钢筋材料性能

1.4 试验方案

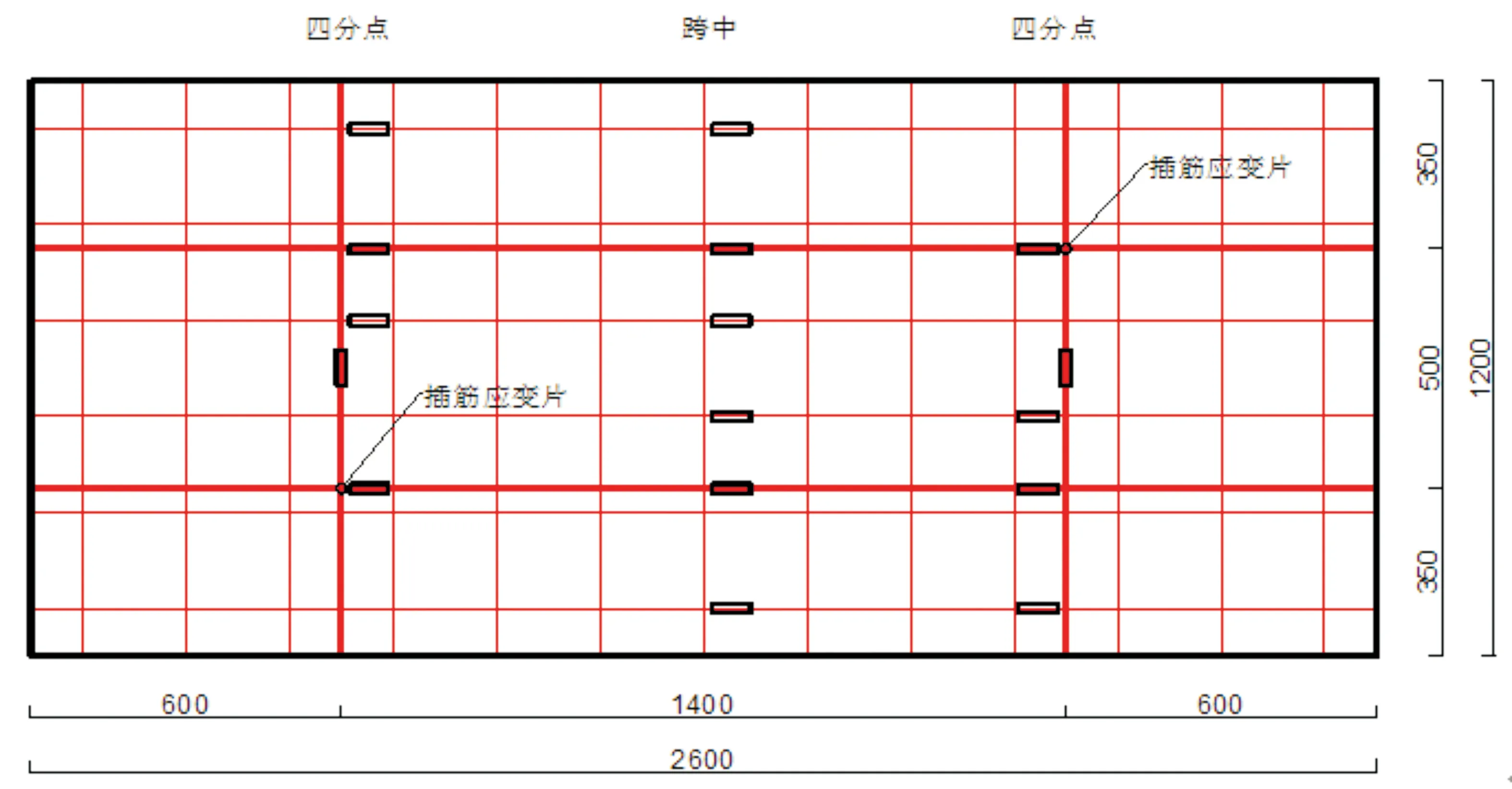

试件应变测点沿墙板纵向对称布置,单侧测点布置为:沿墙板纵向,布置在主筋及冷拔钢丝的跨中、四分点位置,并在横向主筋跨中处布置应变片。应变测点布置情况见图2。

图2 应变测点布置

工程中围护墙板与框架梁、柱大多为柔性连接,正常使用情况下墙板近似受均布荷载。为简化模型,本试验将板平放,两端简支,施加竖向均布荷载。试验简图见图3,试验时监测试验荷载、板内钢筋应变、板的竖向位移及裂缝发展情况。

试验采用荷载控制的单调加载,预加载阶段,施荷2 kN以压实砂土、减小误差。正式加载阶段,每级加荷1 kN,采用标准砂袋堆载,每袋50 kg,砂袋由支座依次向跨中堆放。

图3 受弯试验加载简图

2 试验结果及分析

2.1 试件破坏形态及试验现象

装配式发泡混凝土夹芯墙板试件破坏荷载及破坏形式见表4,所有试件均表现为受弯破坏,其中试件W1、W3和W5为跨中受弯破坏,W2与W4为板带纵向四分点处受弯破坏,试件破坏主裂缝位置不同但均表现为板底的贯穿裂缝。

表4 试件破坏荷载及破坏部位

2.1.1 跨中受弯

试件W1、W3和W5经典的跨中受弯破坏见图4。加载初期,试件均处于弹性工作状态,试件变形及跨中挠度较小,试件开裂荷载分别为3 kN、3 kN、2 kN,裂缝自板底跨中垂直向上延展,随后开始出现斜裂缝,裂缝宽度与跨中挠度逐渐增大。加载至屈服阶段,板内聚苯乙烯夹芯层被挤压发出响声,板顶页板发泡混凝土被压碎,板底受力主筋屈服,随后进入极限阶段,板底混凝土快速开裂,试件跨中迅速下沉,伴随较大声响,试件破坏。

2.1.2 四分点处受弯

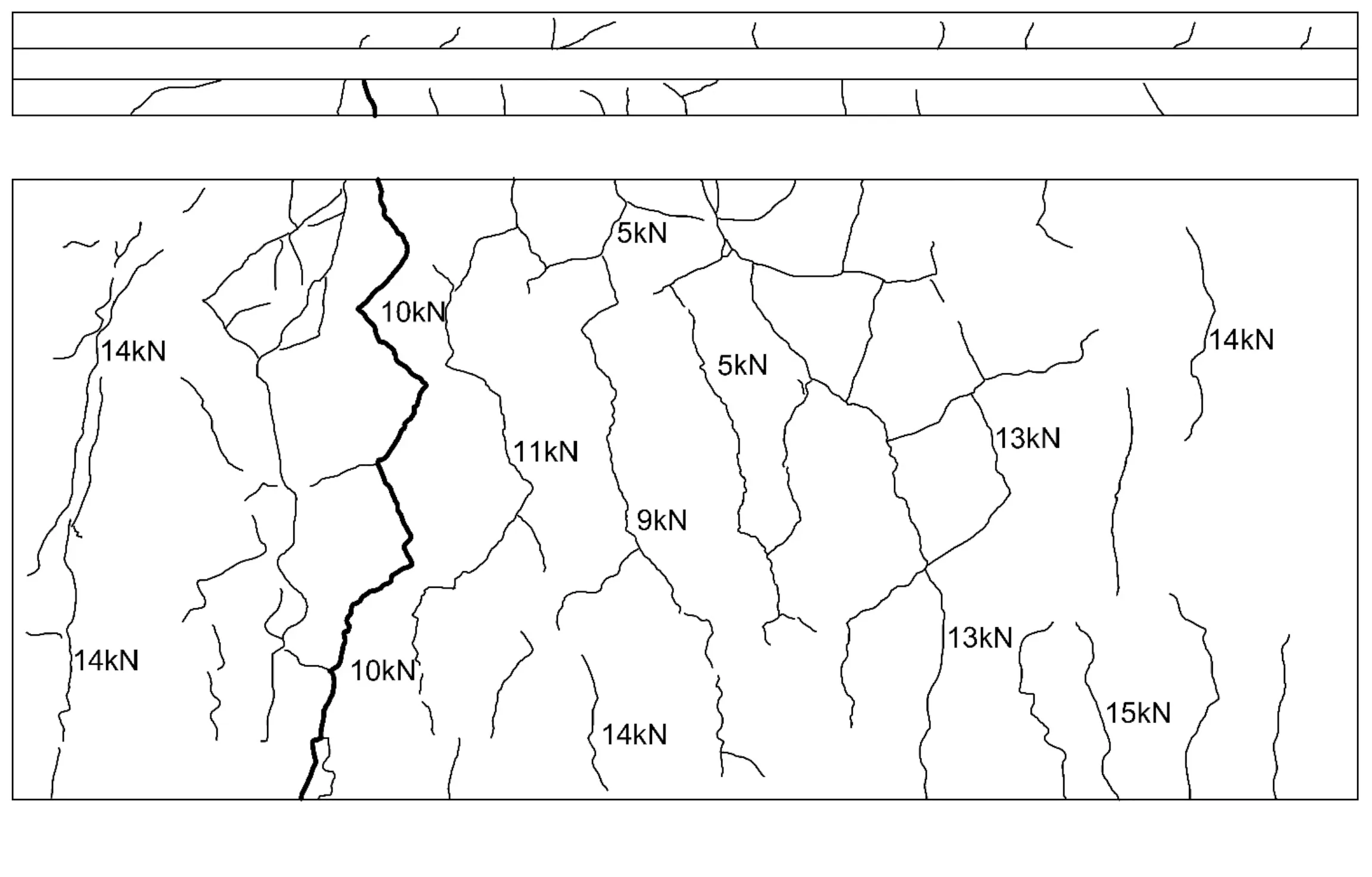

试件W2、W4破坏形态相似,均为四分点处受弯破坏,破坏模式见图5。

图4 跨中受弯破坏

图5 四分点处受弯破坏

试件开裂荷载分别为5 kN、4 kN,板底跨中及四分点位置同时出现裂缝。分别加载至20 kN和13 kN时进入屈服阶段,板的竖向位移不断增大,板内钢筋与发泡混凝土间粘结失效且发出响声,跨中挠度呈现间断性的陡然增大情况。随后试件进入破坏阶段,板端裂缝贯穿且出现分层,四分点处挠度迅速增大,板底混凝土页板剥离,试件W2的裂缝分布见图6。

图6 试件W2裂缝

图7 配筋差异对比

2.2 试验结果分析

2.2.1 荷载-挠度曲线

(1)配筋影响。

对试件W1、W2、W5配筋差异下的承载力性能进行对比分析,荷载-挠度曲线见图7。3组试件均为正截面受弯破坏,相较于试件W5,W1与W3有明显的弹性阶段、塑性强化阶段,极限承载力分别提高了78.3%和120%,表明配置受力主筋对试件的承载力提升作用显著。由于缺少受力主筋,W5刚度小,延性差,相同荷载作用下变形较大,破坏较为突然。

(2)板端保护层影响。

试件W3板端设置夹芯层保护层构造,对比分析W1和W3,荷载-挠度曲线见图8。W1与W3极限承载力接近,W3跨中挠度值较W1下降19.4%,说明板端预留保护层措施对承载力提升不大,但对延性的提升显著。说明板端保护层可参与抵抗层间滑移,延后滑移时间,提升墙板组合程度,减小墙板跨中挠度。

图8 夹芯层有无保护层对比

图9 不同夹芯层厚对比

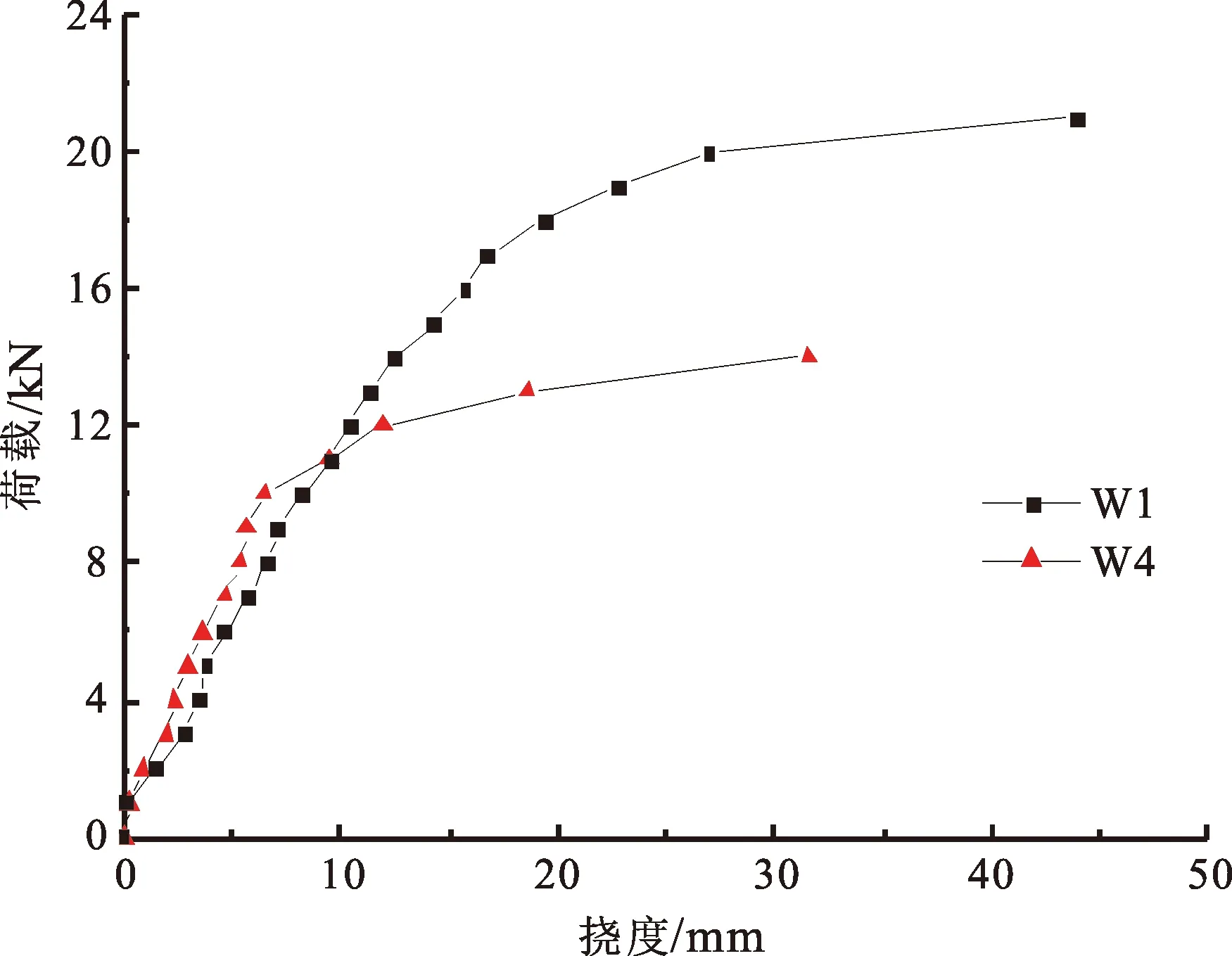

(3)层厚影响。

对试件W1、W4对比分析,研究层间厚度对承载力的影响差异,荷载-挠度曲线见图9。W4弹性阶段较短,更快进入屈服阶段,极限承载力较W1下降32.2%,板厚不变时,通过增大夹芯层厚度以提升其保温性,会导致内外页结构层板厚降低,试件承载力下降。因此,在复合夹芯墙板的设计过程中,应采取相应措施,兼顾承载力及保温性。

2.2.2 荷载-应变曲线

(1)配筋影响。

试件W1、W2、W5板内钢筋的荷载-应变曲线见图10。加载前期,W1与W2处于弹性阶段,荷载-应变曲线呈速率接近的线性增长态势。屈服阶段,W2表现为较大承载力和更大变形,说明受力筋直径的影响效果显著。W5在相同荷载下较W1与W2变形明显,更早发生屈服破坏。板内配筋差异引起的荷载承载力不同,说明相同条件下,受力筋的配置是影响复合夹芯板承载力的主要因素。

(a)受力主筋 (b)钢筋网片

(2)板端保护层影响。

试件W1、W3钢筋荷载-应变曲线见图11。板内受力主筋和细筋网片的曲线变化趋势接近,极限荷载及应变差异不大,但试件W3极限挠度更小。试件屈服破坏前,相同荷载下W3比W1表现为更大的钢筋应变,但破坏时W3跨中挠度较小。表明预留保护层构造对复合夹芯板的承载力无明显影响,但起到了控制内、外页板与夹芯层发生层间错动的作用,减少板的层间滑移。

(a)受力主筋 (b) 钢筋网片

(3)夹芯层厚度影响。

试件W1和W4的荷载-应变曲线见图12,相同荷载下,W4应变更大,说明由于内、外页结构板厚度减小,混凝土参与工作能力减弱,板内配筋承担更大荷载,提前进入工作状态。相同变形下,W1极限承载能力更高,表明内、外页结构层厚度是影响墙板承载性能的重要因素。

(a)跨中主筋 (b) 跨中细筋

2.2.3 位移延性与变形能力

试件的荷载特征值及延性系数见表5。延性系数计算公式为μ=Δe/Δy。经计算及对比分析,发泡混凝土墙板试件位移延性系数均大于2,试件内钢筋屈服至试件破坏阶段均表现出较大变形,体现出良好的延性特征;W2和W4位移延性系数大于3,说明增大受力筋直径和增大夹芯层厚度能够提高夹芯板的延性。

表5 试件荷载特征值与位移延性

3 结论

(1)发泡混凝土夹芯墙板试件均为受弯破坏,结合试件的破坏机理、裂缝开展情况对试验结果进行分析,表明配置受力主筋的试件在破坏前均产生较大变形,板内纵向受拉钢筋屈服,发泡混凝土和钢筋均可充分发挥其材料特性。

(2)发泡混凝土复合夹芯墙板的承载力受其板内钢筋配置影响较大,同时受其内、外页板厚影响,板端夹芯层保护层构造对承载力的影响性最小,可通过增大受力筋直径以提升夹芯板的受弯性能。

(3)发泡混凝土复合夹芯墙板具有较好的延性,采取增大板内受力筋直径或夹芯层厚度可进一步提高其延性;夹芯墙板端增设夹芯层保护层减弱板的层间位移,增强板的组合性能。

(4)发泡混凝土复合夹芯墙板具有结构保温一体化性能,设计时应兼顾夹芯层保温性与发泡混凝土结构层页板的协同工作,合理确定各层厚度,确保墙板具有足够的承载力。