基于抗裂材料的掺粉煤灰面板混凝土性能研究

王 茜

(沈阳市水务事务服务与行政执法中心,沈阳 110000)

0 引 言

混凝土面板是构成堆石坝的重要部分,因材料组成及自身结构特性导致其抗拉强度低,变形能力较差[1-2]。实践表明,在结构应力、干缩应力和温度应力作用下面板混凝土极易形成裂缝,而在正常施工情况下因结构应力产生的面板混凝土裂缝很少,裂缝大多数都是干缩应力、温度应力导致体积收缩所引起的[3-5]。通过采取有效措施可以预防这两种应力引起的混凝土裂缝,如喻幼卿等认为将增强密实抗裂剂(WHDF)掺入混凝土中可以有效减小早期干缩值和收缩变形,明显改善混凝土抗裂性能;董云等综合利用纤维材料、优质粉煤灰、中热微膨胀水泥、高效减水剂配制出耐久性良好、低弹模、低收缩、高极限拉伸值和抗拉强度的抗裂面板混凝土;秦荷成等将聚丙烯纤维掺入现浇混凝土平板中,显著增强了其防裂效果;赵正等研究了面板混凝土早期干缩裂缝受聚丙烯纤维和纤维素纤维的影响,并提出纤维素纤维优于聚丙烯纤维的干燥收缩抑制效果;赵泽锦等研究认为面板混凝土掺不同膨胀剂的膨胀性能具有明显差异,并以Ⅱ膨胀剂的收缩补偿作用最优;王德志等试验探讨了硅灰、煤干矸石、粉煤灰和纤维素纤维材料对混凝土拉压比、劈裂强度及抗压强度的影响,发现纤维素纤维及矿物掺合料能够增强抗裂性能,并且纤维素纤维的改善作用更加明显[6-11]。

因此,如何减少或预防干缩和温度应力引起的裂缝,改善和增强混凝土抗裂性能已成为面板堆石坝研究的热点之一。通过试验分析面板混凝土受抗裂材料和矿物掺合料的影响,对优化配合比设计以及合理选用性能较优的抗裂材料具有重要意义。鉴于此,文章研究了单掺聚丙烯纤维抗裂材料、粉煤灰矿物掺合料及两者复掺时的混凝土力学性能和抗裂性能,深入揭示了聚丙烯纤维和粉煤灰的作用机理。

1 试验设计

1.1 原材料

试验采用海螺P·O 42.5 普通硅酸盐水泥,比表面积368m2/kg,标稠用水量25.0%,3d、7d、28d 抗折强度依次为5.61MPa、7.15MPa 和9.34MPa,3d、7d、28d 抗压强度依次为27.2MPa、32.6MPa、45.7MPa;鞍山成达F 类Ⅰ级粉煤灰,细度6.2%,需水量比97%,比表面积382m2/kg,密度2460kg/m3,7d、28d 胶砂强度比为70.8%和80.5%;粗骨料选用天然花岗岩碎石,其中小石(5~20mm):中石(20~40)配比=50 : 50,碎石粒性良好,细骨料采用人工砂,级配良好,细度模数2.8,石粉含量15.4%,含泥量0.8%,堆积密度为1680kg/m3;外加剂选用DH-9 型引气剂和苏博特SBTJM®-Ⅵ系列(缓凝、泵送)高效减水剂,坍落度经时损失20mm,减水率为28%,泌水率26.5%;抗裂材料选用聚丙烯纤维,平均长度12.0mm,直径30μm,初始弹性模量3~5GPa,抗拉强度300~500MPa;拌合水选用当地自来水。

1.2 配合比及拌合物性能

为揭示聚丙烯纤维抗裂材料、粉煤灰矿物掺合料对面板混凝土力学、干缩及其早期抗裂性能的影响,以二级配C30W12F200 混凝土为基准配合比J-0,单掺20%粉煤灰为方案J-1,单掺0.2%聚丙烯纤维为方案J-2,双掺20%粉煤灰+0.2%聚丙烯纤维为方案J-3,利用圆环法设计4 个净浆配合比(水胶比0.25)进行水泥抗裂试验。试验过程中通过控制砂率、水胶比和用水量不变,调整拌合物坍落度70~90mm 之间,含气量4.0%~6.0%范围,合理控制小石、中石用量以防止拌合物出现骨料分离的情况。经多次调整适配,最终确定性能较优的配合比,如表1 所示。

表1 试验配合比及拌合物性能

然后利用手动插捣的方式将拌合物分层倒入试模,抹平表面,再用塑料薄膜覆盖以防水分蒸发,室温静置24h 后拆模,将试件标养至规定龄期。

1.3 试验方法

本试验依据《水工混凝土试验规程》、《混凝土结构耐久性设计与施工指南》中相关要求测定混凝土的力学性能、干缩性能以及早期抗裂性能,按照规程推荐的平板法、圆环法测定水泥净浆和混凝土试件的抗裂性。

2 结果与分析

2.1 力学性能

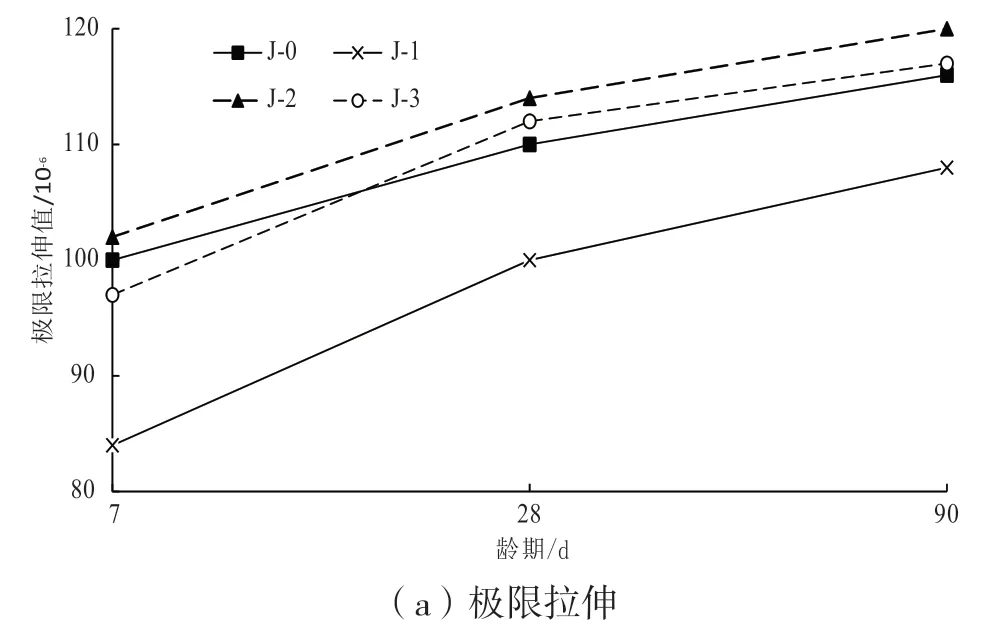

单掺聚丙烯纤维抗裂材料、粉煤灰矿物掺合料及两者复掺时的混凝土力学性能,如图1 所示。结果表明,J-1 单掺20%粉煤灰组较J-0 基准组的7d极限拉伸值、劈拉强度和抗压强度均有所下降,其中7d 抗压强度下降幅度达到21.0%,但后期的力学性能增长较快,90d 极限拉伸值、劈拉强度和抗压强度基本接近基准组。J-2 单掺聚丙烯纤维组较J-0 基准组的各龄期抗压强度均明显下降,但极限拉伸值和劈拉强度有所增大,其28d、90d 极限拉伸值较J-0 基准组增大3.6%和3.4%,28d、90d 劈拉强度较J-0 基准组增大3.6%和6.5%,这表明掺入聚丙烯纤维可以提高混凝土的极限拉伸值和劈拉强度,有利于改善混凝土韧性和抗裂性能。J-3 复掺聚丙烯纤维与粉煤灰组较J-0 基准组的7d、28d抗压强度减小21.0%、10.6%,但90d 抗压强度相差不大,28d、90d 极限拉伸值和劈拉强度略高于J-0基准组,这表明聚丙烯纤维与粉煤灰复掺可以同时发挥抗裂增韧及后期强度快速增长的作用。

图1 力学性能测试结果

2.2 干缩性能

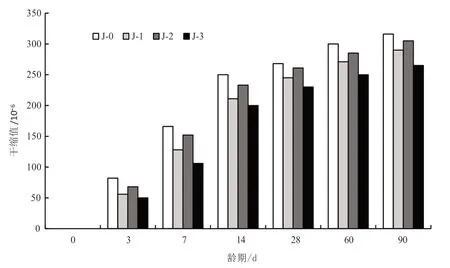

单掺聚丙烯纤维抗裂材料、粉煤灰矿物掺合料及两者复掺时的混凝土干缩性能,如图2 所示。结果表明,聚丙烯纤维和粉煤灰的掺入能够在不同程度上降低混凝土干缩值。这是因为水泥的水化程度和速度远高于粉煤灰,粉煤灰等量替代水泥相当于发挥了混凝土干缩抑制效果;另外,水泥颗粒的弹性模量低于粉煤灰,粉煤灰具有限制水泥浆体收缩的效应,从而降低了混凝土干缩。收缩过程中混凝土基体产生一定的拉伸应力,而掺入的聚丙烯纤维发挥着收缩约束作用,故J-3 复掺聚丙烯纤维与粉煤灰组较J-0 基准组的干缩率明显下降。

图2 干缩测试结果

2.3 抗裂性能

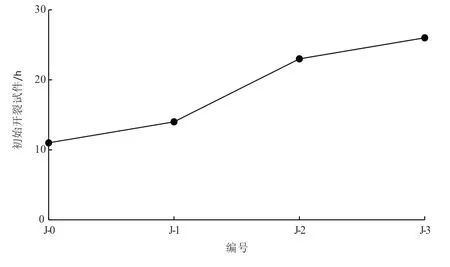

1)水泥净浆(圆环法)。单掺聚丙烯纤维抗裂材料、粉煤灰矿物掺合料及两者复掺时的水泥圆环初始开裂时间,如图3 所示。结果显示,J-1 单掺粉煤灰组、J-2 单掺聚丙烯纤维组、J-3 聚丙烯纤维与粉煤灰复掺组较J-0 基准组的水泥圆环初始开裂试件明显增大。具体而言,J-0 基准组、J-1 单掺粉煤灰组、J-2 单掺聚丙烯纤维组、J-3 聚丙烯纤维与粉煤灰复掺组的水泥圆环初始开裂时间依次为11h、14h、23h 和26h。

图3 水泥净浆初始开裂试件

一般地,水胶比< 0.40 时混凝土开始出现自收缩,水胶比< 0.26 时就会出现明显的自收缩现象。本试验中的水泥净浆水胶比为0.25,在低水胶比和较高湿度条件下水泥浆体出现明显的自收缩及干缩变形,而粉煤灰和聚丙烯纤维的掺入改善了水泥浆体的抗裂性能。其中,纤维可以有效抑制裂缝的形成与扩展,粉煤灰等量替代水泥相当于减少了水泥水化的自收缩,并且掺入适量的粉煤灰可以减少内部的空隙率,改善浆体结构及其致密性。所以,复掺聚丙烯纤维与粉煤灰有效延迟了水泥圆环初始开裂试件,在一定程度上了抑制了浆体的裂纹形成与扩展。

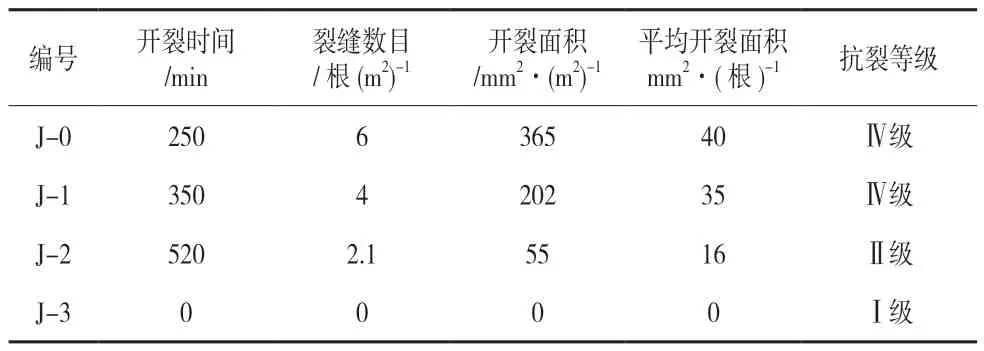

2)混凝土试件(平板法)。单掺聚丙烯纤维抗裂材料、粉煤灰矿物掺合料及两者复掺时的混凝土抗裂性能试验数据,如表2 所示。

表2 混凝土开裂试验数据

从表2 可以看出,将聚丙烯纤维或粉煤灰掺入混凝土中可以延后其初裂时间,提高混凝土抗裂等级,聚丙烯纤维与粉煤灰复掺时24h 内未发现裂缝达到Ⅰ级抗裂等级。对于平板法检测出的混凝土裂缝,这主要是因为表面失水引起了干燥和塑性收缩,当收缩应力超过抗拉强度时产生裂缝,而将适量粉煤灰或聚丙烯纤维掺入混凝土中能够减小早期干燥和塑性收缩应力,有效增强抗裂能力。大量乱向分布的微细聚丙烯纤维可以在混凝土内构成支撑体系,堵塞内部毛细管通道,有利于减少水分蒸发,大大降低混凝土的骨料离析和塑性沉降、泌水概率,有效抑制和减少干缩变形。同时,聚丙烯纤维可以抑制裂缝的进一步扩展,充分发挥止裂作用;将粉煤灰等量替代水泥改善了浆体结构的密实性,具有控制表面泌水和早期收缩开裂的作用[15-17]。

3 结 论

1)聚丙烯纤维具有良好的抗裂增韧效果,粉煤灰具有快速提高混凝土后期强度的特性,两者复掺可以发挥着叠加作用。复掺聚丙烯纤维与粉煤灰组较基准组的90d 抗压强度相差不大,其28d、90d 极限拉伸值和劈拉强度略高于基准组,这表明复掺可以同时发挥抗裂增韧及后期强度快速增长的作用。

2)粉煤灰和聚丙烯纤维具有干缩约束作用,两者的复掺可以明显降低混凝土干缩率;结合圆环法、平板法试验数据,粉煤灰与聚丙烯纤维复掺时能够有效抑制裂缝的形成与扩展,大大减少早期收缩,明显增强混凝土和水泥浆体的抗裂能力。