不同粉煤灰掺量的水工混凝土试验研究

苏 彧

(法库县水利事务服务中心,辽宁 法库 110400)

实践表明,将适量的粉煤灰掺入水工混凝土中,既可以在一定程度上减少环境污染以及废弃物的排放,还有利于节约能源,减少水泥用量,对改善混凝土性能和缓解资源短缺压力具有重要意义[1]。粉煤灰作为胶凝材料使用时,具有一定的形态、活性和微集料效应,可以减小水化热、控制温升、降低水化速度,对抑制碱集料反应和温度裂缝的形成,改善混凝土抗渗性及整体密实性发挥着积极作用,这也是维持水利工程后期强度稳定的重要保障。

我国诸多学者从不同角度研究了粉煤灰的性能,如赵庆新等利用数学模型确定粉煤灰的最佳掺量,结果表明掺量超过20%时粉煤灰会明显加快混凝土碳化速率;周玲珠等通过试验研究发现,混凝土7~56d 强度随粉煤灰掺量增加表现出线性递减趋势;李斯琪等采用抗氯离子渗透试验,探讨了掺粉煤灰混凝土的渗透性规律,并认为粉煤灰产生早期负效应,氯离子渗透系数随龄期的延长而减小,其抗渗性逐渐增强;王德志等试验分析了粉煤灰、硅灰和纤维对混凝土的劈拉强度、拉压比和抗压强度影响,表明矿物掺合料和纤维可提高抗裂性,并以纤维的作用效果最显著;程云虹等利用冻融循环试验探讨了混凝土抗冻性与粉煤灰掺量之间的关系,结果表明相同水胶比下粉煤灰可有效提高其抗冻性;Ji 等研究了粉煤灰替代率对高强混凝土开裂缝风险的影响,发现替代率为60%时的抗裂性能最优;Zhang 等探讨了粉煤灰对混凝土裂缝扩展、强度变化、微观结构的影响,并进一步揭示了其作用机理;董芸等利用优质粉煤灰、高效减水剂、中热水泥和纤维材料配制出低弹模低收缩、高抗拉高极限拉伸、耐久性优异的抗裂面板混凝土;李响等通过测定粉煤灰与化学结合水量探讨了胶凝材料水化程度,并认为粉煤灰会促进水化,掺量越高则其自生反应程度越低[2-10]。综上分析,相关研究主要侧重于掺粉煤灰混凝土的化学与物理性能上,试验研究水工混凝土力学性能的较少。因此,文章利用室内试验探讨了粉煤灰掺量水工混凝土性能,旨在为粉煤灰在水利工程领域的推广应用提供一定支持。

1 试验过程

1.1 原材料

水泥用铁新P·O 42.5级普通硅酸盐水泥,细度1.2%,安定性合格,初凝、终凝时间135min和175min,SiO2含量22.12%,3d、28d抗压强度26.6MPa和54.8MPa,抗压强度5.2MPa和8.4MPa;粗集料用花岗岩人工碎石,含泥量0.1%,表观密度2640kg/m3;细集料用大连建材厂提供的人工砂,细度模数2.8,含泥量1.0%,表观密度2710kg/m3;粉煤灰用呼和浩特市金桥电厂生产的Ⅱ级粉煤灰;减水剂用苏博特SBTJM®-Ⅵ系列(缓凝、泵送)高效减水剂,减水率28%,试验用水为当地自来水。

1.2 试验配合比

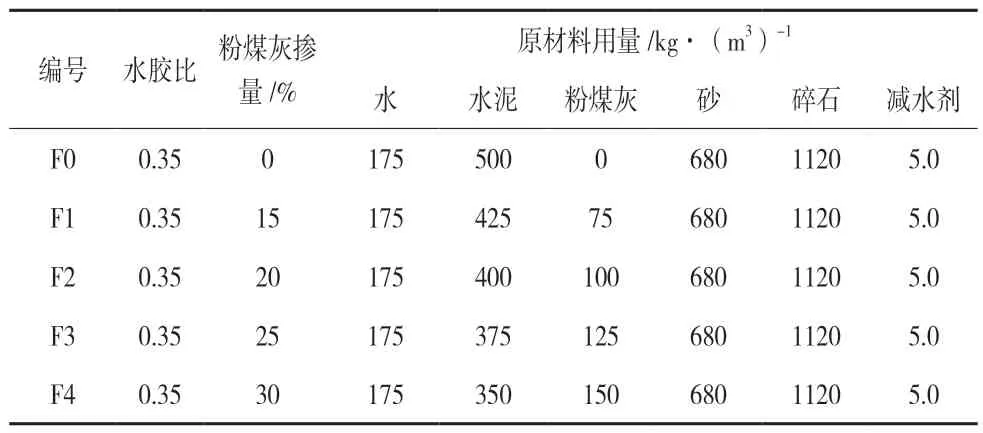

为探讨水工混凝土性能受粉煤灰掺量的影响,控制水胶比不变,采用等量替代法设计0%、15%、20%、25%、30% 五种粉煤灰掺量,并参照《水工混凝土配合比设计规程》确定试验配合比见表1。

表1 试验配合比

1.3 试验方案

控制水胶比、减水剂、骨料和用水量不变,以0%、15%、20%、25%、30%五种粉煤灰掺量配制混凝土,入模前测定拌合物密度及坍落度,采用150mm×150mm×150mm、300mm×150mm×150mm模具制作试件,24h拆模后放入标养室养护,在3d、7d、28d、90d龄期时测定立方体试件回弹值和抗压强度,28d龄期时测定长方体试件弹性模量和轴心抗压强度。

1.4 参数计算

养护龄期、加载方式、集料品种、粉煤灰掺量等因素都会在一定程度影响混凝土性能,本试验主要探讨粉煤灰掺量对力学性能的影响,故评价指标选择抗压强度fck 和弹性模量E,结合试验数据确定相应的参数值,计算公式如下:

式中:fck、fcu为棱柱体和立方体抗压强度,MPa;F、A为试件破坏荷载(N)和受压面积(mm2);α1、α2为代表强度比,对于未达到C50 混凝土α1=0.76、α2=1.0,对于C80 混凝土α1=0.82、α2=87,在此期间按线性变化规律确定α1、α2值;0.88 代表考虑实际差异的折减系数。

弹性模量是反映混凝土力学性能的重要参数,在实际工程中的应用十分广泛。千分表法是一种经济简单且普遍适用的弹性模量测量方法,结合相关研究成果利用下式计算弹性模量E,其表达式为[11]:

式中:Fa、F0为轴心抗压强为fcp的1/3 和0.5MPa时的荷载值(N),即终、初荷载;A、L为受压面积(mm2)和测量标距(mm);n为在Fa及F0作用下试件两侧平均变形差值,mm。

2 结果与分析

2.1 拌合物性能

拌合物性能,如图1 所示。

由图1 可知,在配合比相同条件下,拌合物和易性随粉煤灰掺量的增大而增强,究其原因是粉煤灰微粒在水泥颗粒之间具有“滚动”效应,内部空隙被粉煤灰填充密实,可有效减少水分的渗入,与此同时会置换一定的水分,从而改善拌合物的和易性,混凝土密度也明显增大。另外,掺量为0%~20%时,随粉煤灰掺量增加混凝土坍落度不断增大,但掺量超过20%时坍落度逐渐减小,这表明较高的粉煤灰掺量不利于混凝土坍落度的改善。综合考虑拌合物坍落度与密度变化规律,最终确定掺25%粉煤灰时新拌混凝土的性能最优。

2.2 不同龄期的混凝土强度

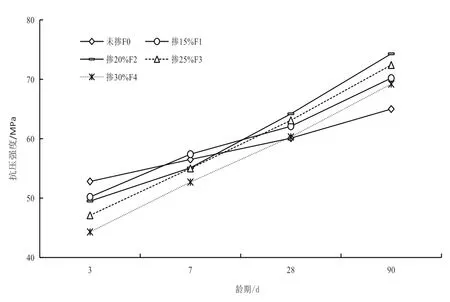

立方体抗压强度,如图2 所示。

图2 立方体抗压强度

从图2 可以看出,随着龄期的延长各组强度均呈现出上升趋势。龄期相同时,不同粉煤灰掺量的混凝土强度具有明显差异,3d 龄期时未掺粉煤灰的F0组强度最高达到52.8MPa,粉煤灰掺量越高则抗压强度越低,掺30%粉煤灰的F4 组抗压强度只有44.3MPa;随着时间的延长,粉煤灰逐渐发挥活性效应,参与二次水化生成更多的C-S-H 凝胶,龄期相同时各组试件强度发生明显改变,90d 龄期时基本表现出明显的变化规律,掺20%~25%粉煤灰可以明显提高混凝土强度,掺15%、30%粉煤灰组抗压强度较F0对照组虽有所增加,但仍低于掺20%~25%粉煤灰组。因此,研究认为掺20%~25%粉煤灰能够充分发挥其活性,对提高混凝土强度最为显著。

以未掺粉煤灰的F0组抗压强度为基准,计算确定强度相对百分率,如图3 所示。结果显示,试验初期掺粉煤灰组的强度相对百分率均处于基准线以内,即小于100%,这是由于粉煤灰的早期活性效应较弱,随着龄期的延长逐渐发挥活性效应,强度相对百分率快速增大,后期逐渐放缓,但依然大于100%,其中掺20%、25%粉煤灰组强度相对百分率明显高于其它组。

图3 抗压强度相对百分率变化

2.3 不同粉煤灰掺量的混凝土强度

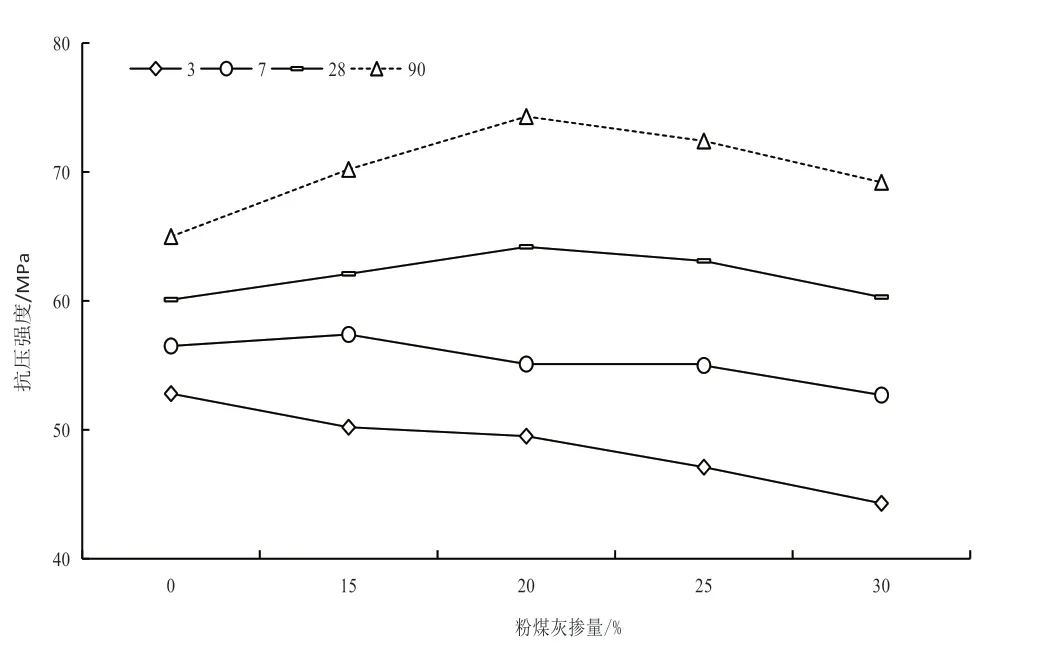

混凝土抗压强度,如图4 所示。

图4 混凝土抗压强度

由图4 可知,相同粉煤灰掺量条件下,随龄期的延长混凝土抗压强度呈现出上升趋势,粉煤灰的微集料与形态效应在一定程度上降低了混凝土强度;龄期相同情况下,随粉煤灰掺量增加混凝土抗压强度呈现出先上升后下降的变化趋势,3d 龄期时掺15%、20%、25%、30%粉煤灰组均小于未掺F0组的抗压强度,其中掺20%~25%粉煤灰时发挥的效应更加明显;90d 龄期时掺20%粉煤灰组抗压强度最高达到74.3MPa,掺量超过20%后抗压强度有效减小,这是由于粉煤灰替代过多的水泥,致使水泥水化产物Ca(OH)2含量和粉煤灰二次反应生成的C-S-H 凝胶量明显减少,在一定程度上降低了混凝土强度[12-14]。

2.4 不同粉煤灰掺量的弹性模量

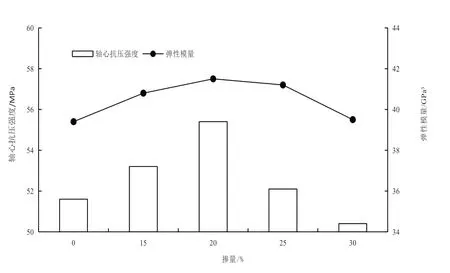

弹性模量及轴心抗压强度,如图5 所示。

图5 弹性模量及轴心抗压强度

从图5 可以看出,随粉煤灰掺量的增加混凝土28d 轴心抗压强度先上升达到峰值55.4MPa(掺量20%),进一步增大粉煤灰掺量到30%,则轴心抗压强度明显减小到50.4MPa,略低于未掺粉煤灰F0组的51.6MPa;混凝土轴心抗压强度与弹性模量变化趋势基本相同,掺25%粉煤灰时弹性模量最高达到41.5GPa,这是因为粉煤灰微集料填充了内部空隙,其活性效应参与二次水化生成更多的C-S-H凝胶,提高了混凝土强度和整体刚度和弹性模量,后期变化规律与前文分析结果基本相同。

3 结 论

1)相同水胶比条件下,利用粉煤灰等量替代水泥可以有效改善水工混凝土和易性,其中掺20%~25%粉煤灰时作用效果最优。掺入适量的粉煤灰能够明显提升混凝土后期抗压强度,90d 龄期时掺20%粉煤灰的抗压强度最高,后期强度受粉煤灰影响较弱。因此,在实际工程中建议以90d 龄期为基准,合理设计配合比和强度等级。

2)粉煤灰在一定程度上影响着混凝土轴心抗压强度,掺20%粉煤灰组较未掺对照组轴心抗压强度高出7.4%;粉煤灰掺量对轴心抗压强度和弹性模量的影响规律基本相同,掺20%~25%粉煤灰时弹性模量最高,超过该区间会有所下降。

3)掺入适量的粉煤灰均会在一定程度上改善混凝土弹性模量、回弹值、轴心和立方体抗压强度等性能指标,也会在不同程度上促进混凝土保水性、流动性、可泵送性和黏聚性等。