大规格薄壁球壳锻钢件超高灵敏度超声检测

张侃 张昕

(中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000)

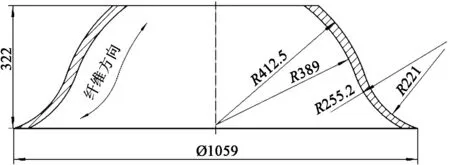

薄壁球壳锻钢件是某大型压力容器的重要部件,是压力容器的主承力结构件,如图1所示。其功能主要用于承受载荷,其内部质量关系着整个压力容器的安全。该研究锻件的外表面包含凸球面和凹球面,属于易生锈的大规格薄壁锻钢件,设计对锻件内部质量提出很高要求,但单边余量较小。在制定超声检测方案时,考虑了水浸法和接触法两种方案。若采用水浸法需解决锻件生锈问题,若采用接触法需解决探头与工件间的耦合问题和稳定性问题,两种方案还均需解决超高灵敏度可检性问题和盲区问题,除了保证锻件各个部位潜在不连续能够被准确识别并检出,还需保证检测效率可满足正常生产要求。

图1 研究对象Figure 1 Object of study

本文针对大规格薄壁球壳锻钢件超高灵敏度超声检测精确度高,dB误差允许范围小等特点,提出一种可靠的检测工艺方案,根据锻件的结构、锻件的成型方式和锻件流线,设计和制作了专用的对比试块,保证锻件各个部位的潜在缺陷能够被准确识别并检出,在一定程度上提升了大规格薄壁球壳锻钢件超高灵敏度超声检测的可靠性,保证了锻件内部质量。

1 检测方案

1.1 薄壁球壳锻钢件超声检测基本原则

锻件流线与锻件结构随形。根据锻件缺陷与锻件流线之间的关系,锻件潜在内部缺陷的主要方向与锻件流线平行或接近平行,即该锻件潜在内部缺陷的主要方向与锻件外表面平行或接近平行。

根据潜在内部缺陷特征和超声检测要求,该薄壁球壳锻件拟采用超声纵波脉冲反射法进行检测。耦合方面,虽然水浸法可以解决声束与球壳表面良好接触和垂直问题,但由于锻件材质易生锈(经过锈蚀试验,锻件入水30 min表面会产生严重锈蚀),根据交付时锻件表面不允许存在锈蚀的要求,该锻件不宜采用水浸法。为保证产品生产周期和控制生产成本,该项目锻件采用非水耦合剂的接触法进行超声检测[1]。

1.2 人工缺陷试块制备

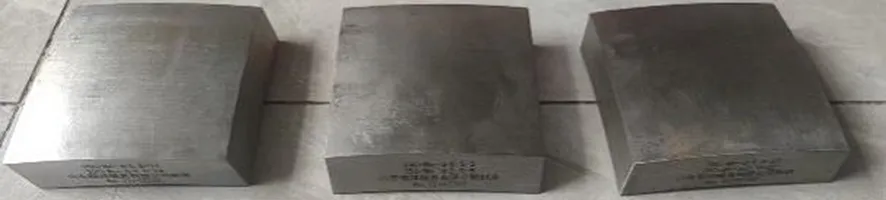

如图1所示,锻件外表面(检测面)包含凸球面和凹球面,为保证检测灵敏度的可靠性和缺陷评定的准确性,项目在锻件凸球面和凹球面部位分别截取了部分设计和制作了人工缺陷试块[2-3]。根据锻件验收要求,设置平底孔当量尺寸分别为∅0.5 mm和∅2.0 mm。

凸球面试块按照上盲区、下盲区和中间部位设置埋深分别为5 mm、14 mm和22 mm。试块组包含3块试块,每块试块上加工两个大小分别为∅0.5 mm和∅2.0 mm的平底孔,两孔埋深相同,两孔均匀分布于试块的对角线上。含有人工缺陷的凸球面试块实物如图2(a)所示,从左到右,分别为∅0.5 mm-14 mm和∅2.0 mm-14 mm,∅0.5 mm-5 mm和∅2.0 mm-5 mm,∅0.5 mm-22 mm和∅2.0 mm-22 mm。

对于凹球面试块,根据锻件验收要求,设置平底孔当量尺寸分别为∅0.5 mm和∅2.0 mm,按照工件的上盲区、下盲区和中间部位设置埋深分别为5 mm、9 mm和12 mm。试块组包含2块试块,一块设置∅0.5 mm平底孔,另一块设置∅2.0 mm平底孔。每块试块上的3个孔均匀分布于试块宽度方向的中心线上。含有人工缺陷的凹球面试块实物如图2(b)所示,左侧为∅0.5 mm平底孔试块,埋深分别为5 mm、9 mm和12 mm;右侧为∅2.0 mm平底孔试块,埋深分别为5 mm、9 mm和12 mm。

(a)凸球面试块

1.3 耦合分析

如图3(a)所示,当采用硬膜平探头检测凸球面时,探头中心与被检工件成点接触,以探头中心为起点,越往外,耦合剂的厚度逐渐增厚。如图3(b)所示,当采用硬膜平探头检测凹球面时,探头边缘与被检工件成两点接触,其余部位不接触[4]。

常用规格圆形晶片硬膜探头与被检工件凹、凸球面接触时,探头晶片与被检工件之间的最大间距如表1所示。

表1 探头晶片与被检工件最大间距Table 1 The maximum distance between the probewafer and the workpiece to be tested

超声检测时,需要在探头和被检测工件间涂一层透声性能良好的耦合剂,探头、耦合剂和被检工件之间形成声阻抗Z1≠Z2≠Z3的非均匀介质中的薄层。检测研究对象时,不论检测凸球面还是凹球面,超声波均是以一定的倾斜角穿过耦合剂进入工件内,此时声强透射率的情况相对复杂,但因为倾斜角度不大,因此以0°入射角分析超声波纵波通过不同厚度耦合剂层的状态,了解声强透射率的变化规律。

如图4所示,超声波纵波以0°入射角通过耦合层时的声强透射率T为[5-6]:

式中,Z1、Z2、Z3分别代表探头、耦合剂层、被检工件的声阻抗;d2为耦合剂层厚度;λ2为耦合剂层波长。

图4 薄层界面的反射与透射示意图Figure 4 Schematic diagram of reflection and transmission at the thin layer interface

由上式可知,当耦合剂薄层厚度d2≪λ2时,式中cos2(2πd2/λ2)→1,sin2(2πd2/λ2)→0,声强透射率T→4Z1Z3/(Z1+Z3)2,即耦合剂层越薄,其声阻抗Z2对声强透射率影响越小[7]。因此在检测异形入射面工件时,探头与工件之间的间隙越小越好。

如果采用机油作为耦合剂,其纵波声速CL=1434 m/s[8],不同频率对应的耦合剂层波长λ2如表2所示。

表2 不同频率对应的耦合剂波长Table 2 The wavelengths of the coupling agentcorresponding to different frequencies

1.4 探头的选择

1.4.1 探头的类型

根据缺陷的特点和锻件结构,选择纵波单晶探头或/和双晶探头。如果纵波单晶探头近场分辨率不满足要求,可选用双晶探头附加检测,或直接选用合适的双晶探头进行检测[9]。

1.4.2 探头的频率

用于该锻件检测的探头选择需考虑以下几点[1,9]:

(1)由于波的绕射,使超声检测灵敏度约为λ/2,提高频率,有利于发现更小的缺陷;

(2)频率越高,脉冲宽度越小,分辨力就越高,有利于分辨相邻缺陷且缺陷定位精度高;

(3)根据θ0=arcsin(1.22λ/2),频率越高,波长越短,半扩散角就越小,声束指向性也就越好,能力集中,发现小缺陷的能力也就越强,但是相对的检测区域也就越小,仅能发现声束轴线附近的缺陷;

(4)根据N=D2/4λ,频率越高,近场区越大,对检测不利。

锻件要求能够发现∅0.5 mm当量尺寸的缺陷,根据a)λ/2=v/2f=0.5 mm,对于锻钢件f=v/(2×0.5)=5.9 MHz,因此应尽量选择中心频率>5.9 MHz的探头。但对于5 MHz探头,根据频谱分析,包括了大部分>5.9 MHz,理论上是可以发现0.5 mm的缺陷,但因每个探头具有差异性,每个类型的探头实际检测能力需要根据其带宽情况和实际检测效果得出。根据上述选择要点和锻件材质,最终选择5 MHz、7.5 MHz和10 MHz探头进行试验。

1.4.3 带宽的选择

探头发射的超声脉冲频率不是单一的,而是具有一定带宽的。宽带探头对应的脉冲宽度较小,深度分辨力好,但由于探头使用的阻尼较大,通常灵敏度较低;窄带探头则脉冲较宽,深度分辨力变差,盲区大,但灵敏度较高,穿透能力强。

该项目锻件厚度较小,选择宽带探头和窄带探头最终效果区别不大,可任意选择。

1.4.4 探头晶片尺寸的选择

不考虑与锻件间的耦合问题时,选择探头晶片尺寸要求考虑以下因素[5-6]:

(1)根据θ0=arcsin(1.22λ/2),晶片尺寸越大,半扩散角越小,波束指向性越好,超声波能量就会越集中,这对声束线附近的缺陷检出十分有利;

(2)根据N=D2/4λ,晶片尺寸越大,近场区长度越大,这对检测不利;

(3)晶片尺寸越大,辐射的超声波能力就越大,探头未扩散区扫查范围就越大,而远距离扫查范围相对就会变小,发现远距离缺陷的能力就会增强。

该项目锻件主要为薄球壁,厚度小,为了更容易发现埋深较小的缺陷,探头晶片尺寸不宜过大。又因为项目锻件为球形锻件,检测面包含凸球面和凹球面,从探头与工件间耦合考虑,根据表1、表2和表3,对于硬膜探头,探头晶片尺寸不宜超过10 mm。

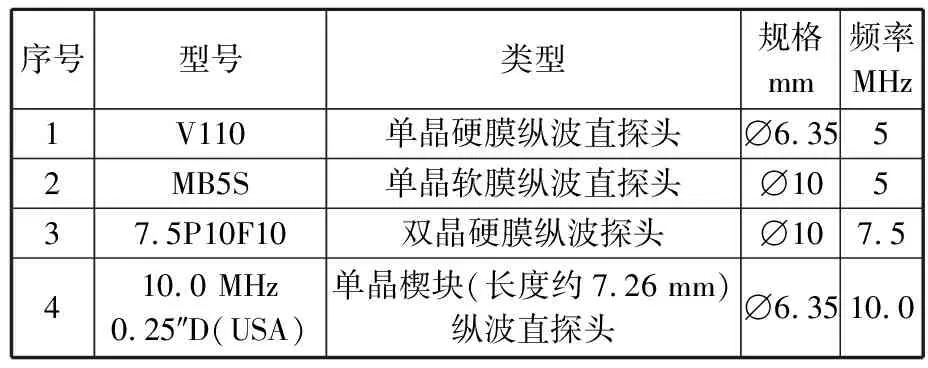

根据以上原则,选择表3所述探头进行工艺试验。

表3 工艺试验探头Table 3 Process test probe

2 结果与分析

2.1 不同探头的检测结果

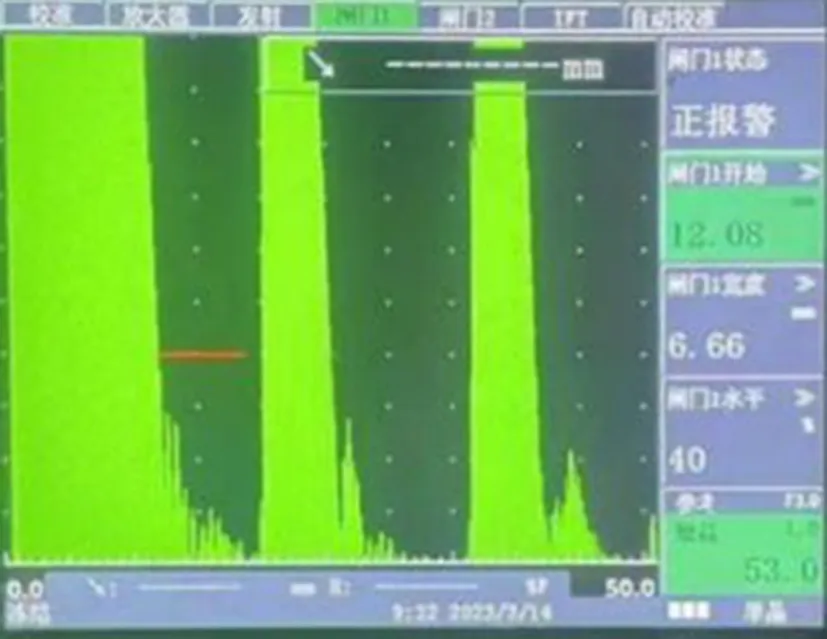

试验发现V110不能分辨∅0.5 mm-5 mm平底孔,且由于探头尺寸太小,不方便检测人员持握,若检测人员长时间采用该探头进行检测,很难保证检测结果可靠。MB5S探头为软膜探头,探头晶片不直接与工件接触,超声波从晶片发出后,需要依次穿过耦合剂、软膜和耦合剂,方可进入工件,加之因为入射面为异形面,导致上盲区太大,不能分辨∅0.5 mm-5 mm平底孔,如图5所示。探头7.5P10F10和探头10.0 MHz 0.25″D(USA)可正常检测。

图5 MB5S探头检测结果Figure 5 Test results by MB5S Probe

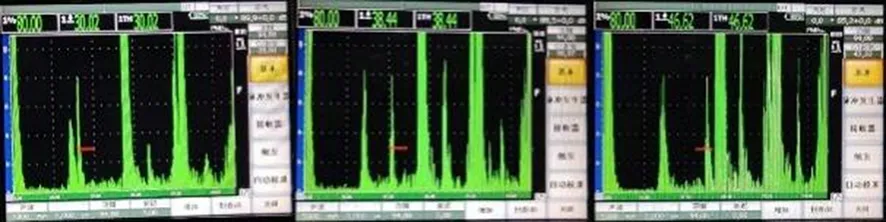

图6是探头7.5P10F10、凹球面试块、不同埋深的检测结果。可以看到,7.5P10F10对不同埋深均能够准确分辨,满足对近表面、下盲区的检测要求。

图7是探头7.5P10F10、凸球面试块、不同埋深的检测结果。可以看到,7.5P10F10对不同埋深均能够准确分辨,满足对近表面、下盲区的检测要求。根据检测结果,7.5P10F10双晶硬膜纵波探头可用于锻件全表面超声检测。

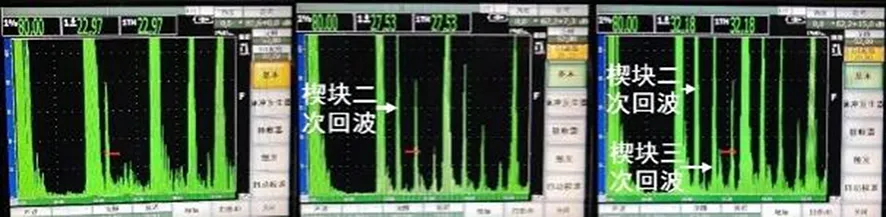

图8是探头10.0 MHz 0.25″D(USA)、凸球面试块、不同埋深的检测结果。探头楔块可根据锻件表面异型情况适当磨削[10-11],检测效果更好。可以看到,当埋深为5 mm,分辨力满足标准对近表面分辨力的要求;埋深为14 mm,能够分辨出该孔,且分辨力满足标准要求,但是缺陷孔的回波出现在楔块二次回波之后,影响检测,不符合要求;埋深为22 mm,能够分辨出该孔,且分辨力满足标准要求,但是缺陷孔的回波出现在楔块三次回波之后,影响检测,不符合要求。

图9是探头10.0 MHz 0.25″D(USA)、凹球面试块、不同埋深的检测结果。可以看到,当埋深为5 mm,分辨力满足标准对近表面分辨力的要求;埋深为9 mm,能够分辨出该孔,且分辨力满足标准要求;埋深为12 mm,能够分辨出该孔,且分辨力满足标准对下盲区的要求。

经试验发现,10.0 MHz 0.25″D(USA)单晶楔块纵波直探头只能检测埋深不超过15 mm的孔,检测埋深超过15 mm的孔会受到楔块非第一次回波影响,不能检测,因此该探头仅可用于凹球面区域进行检测。

结合理论分析和10.0 MHz 0.25″D(USA)单晶楔块纵波直探头的试验结果,10 MHz单晶硬膜探头是可以识别和分辨出∅0.5 mm的人工缺陷,且分辨力满足要求,又根据7.5P10F10双晶硬膜纵波探头的晶片尺寸和试验效果,性能与10.0 MHz 0.25″D(USA)单晶楔块纵波直探头相似,晶片尺寸不超过∅10 mm的10 MHz单晶硬膜探头可以满足凹球面和凸球面超声检测。

2.2 常规试块适用性试验

为验证常规平面平底孔试块[2-3]是否适用球壳锻件检测,项目分别采用了7.5P10F10双晶硬膜探头和10.0 MHz 0.25″D(USA)单晶楔块探头进行试验。

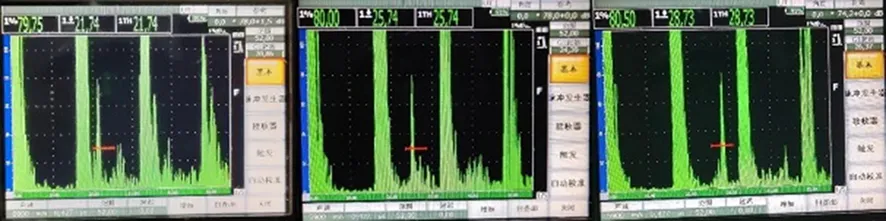

图10均采用EPCOH1000超声检测仪和7.5P10F10双晶硬膜探头,设备各参数完全相同。图10(a)是凹球面试块∅2.0 mm-12 mm平底孔检测结果,如图所示,平底孔对应的波高达到80%时增益值为60.0dB。图10(b)是常规平面试块∅2.0 mm-15 mm平底孔(无∅2.0 mm-12 mm常规平面试块)检测结果,如图所示,对应的波高达到80%时增益值为59.6dB。二者增益相差0.4dB(<2dB),该差值在标准中是允许的。

图11均采用EPCOH1000超声检测仪和7.5P10F10双晶硬膜探头,设备各参数完全相同。图11(a)是凸球面试块∅2.0 mm-22 mm平底孔检测结果,如图所示,平底孔对应的波高达到80%时增益值为63.3dB。图11(b)是常规平面试块∅2.0 mm-25 mm平底孔(无∅2.0 mm-22 mm常规平面试块)检测结果,如图所示,对应的波高达到80%时增益值为66.3dB。二者增益相差3.0dB(>2dB),虽然平面试块对应的增益更高,对检测来说更有利,但在缺陷评定时不符合要求,且根据标准要求该增益的差值需要进行对比修正。

图12均采用EPCOH1000超声检测仪和10.0 MHz 0.25″D(USA)单晶楔块探头,设备各参数完全相同。图12(a)是凹球面试块∅2.0 mm-12 mm平底孔检测结果,如图所示,对应的波高达到80%时增益值为61.9dB。图12(b)是常规平面试块∅2.0 mm-15 mm平底孔检测结果,如图所示,对应的波高达到80%时增益值为61.7dB。二者增益相差0.2dB(<2dB),该差值在标准中是允许的。

图13均采用EPCOH1000超声检测仪和10.0 MHz 0.25″D(USA)单晶楔块探头,设备各参数完全相同。图13(a)是凸球面试块∅2.0 mm-5 mm平底孔检测结果,如图所示,对应的波高达到80%时增益值为62.2dB。图13(b)是常规平面试块∅2.0 mm-5 mm平底孔检测结果,如图所示,对应的波高达到80%时增益值为61.7dB。二者增益相差0.5dB(<2dB),该差值在标准中是允许的。

根据试验结果,常规平面平底孔试块与异形面平底孔试块间增益是存在差异的,差异的大小根据设备和探头不同存在不同,有的差异小,有的差异大。但因球壳锻件入射面和底面均非平面,用常规测量补偿方法测量锻件与常规平面平底孔试块间补偿不适用。

3 结论

(1)采用硬膜探头检测入射面为凹球面和凸球面工件时,虽然探头与锻件不能完全贴合,但只要探头晶片尺寸合适,降低探头晶片与工件的间隙对检测的影响,是可用于检测的。

(2)带楔块的单晶直探头,虽然楔块可磨制以利于楔块与探头贴合,有利于声能传输到工件内部,但受楔块回波影响,选择探头时需要考虑工件厚度。

(3)对于入射面为异形面的薄球壁锻件,因为单边加工余量较小,软膜探头很难满足近表面分辨力要求,不适合用于检测,除非再对近表面进行一次附加检测,但这会影响工作效率,实际工作中不建议采用该方法。

(4)实际工作中,为保证检测效率,建议主要采用双晶探头检测,对检测结果存疑部位采用其他符合该部位检测要求的探头进行复查。

(5)常规平面平底孔试块不完全适用于检测球壳锻件,检测薄壁球壳锻件时最好采用入射面与锻件相同的特制专用对比试块。