钛合金空心点阵超塑成形/扩散连接成形工艺和性能研究

赵 冰,杨 毅,李志强,慕延宏,刘胜京,张 斌,张 超,孙朝阳,刘 杨,王新筑,褚兴荣,韩 数

(1.中国航空制造技术研究院,北京 100024;2.塑性成形技术航空科技重点实验室,北京 100024;3.数字化塑性成形技术与装备北京市重点实验室,北京 100024;4.航空工业陕西飞机工业(集团)有限公司,汉中 723213;5.北京科技大学机械工程学院,北京 100083;6.重庆大学航空航天学院,重庆 400044;7.山东大学机电与信息工程学院,威海 264209)

三维点阵结构基于仿生学原理提出,具有较优的力学性能和功能匹配性,其中金属三维点阵结构具有轻质、高强度、高刚度的特点,是典型的承载/功能一体化结构,能够满足很多领域对轻量化结构的需求[1]。金属三维点阵结构,特别是钛合金和钛铝合金三维点阵结构,具有高比强度、良好耐腐蚀和耐热性以及高结构效益的特点,适用于未来高超音速飞行器大面积热防护结构,既可以实现被动隔热功能,又可以实现主动冷却功能[2]。2000年,NASA 设立了UEET 计划,研究开发了耐高温发动机用三维点阵结构,例如钛合金、高温合金点阵结构,应用对象是超音速尾喷管静态组件,包括主动操纵面板、尾喷管挡板和侧面板结构等[3]。2008年,美国海军研究署启动了一项针对三维点阵轻质结构的验证项目,这种结构由面板与拓扑三维点阵结构芯体组成,在芯体中有95%的空心体积。结构采用钎焊/扩散连接法制备,具有抗压屈服强度高、质量轻的特点,可用于直升机防护装甲、未来舰艇的鱼雷防护或者是壳体装甲防护[4]。

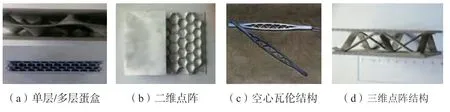

钛合金点阵结构主要的制备方法包括超塑成形/扩散连接法 (SPF/DB 法)、穿孔板拉伸塑性变形法、钎焊/扩散连接法和增材制造法。前三种方法适用于制造大尺寸、复杂异形截面结构;增材制造法适合于制造中小尺寸,内部形状复杂的点阵结构[5–7]。SPF/DB 工艺可以制备不同类型的钛合金有序拓扑结构,如图1所示。其中单层蛋盒和多层蛋盒类似于钛合金有序开孔泡沫;二维点阵对应蜂窝;空心瓦伦结构是典型的三层SPF/DB 结构;三维点阵是空间桁架结构。单层蛋盒和多层蛋盒、空心瓦伦、三维点阵等结构采用三层SPF/DB 工艺制备;二维点阵采用四层SPF/DB 工艺制备;多层二维点阵实际上是钛合金有序闭孔泡沫结构,同样也采用四层SPF/DB 工艺制备,只需要在制备时根据夹层结构高度增加芯板层数即可实现。对不同钛合金有序拓扑结构超塑成形过程,以及压缩和弯曲力学行为进行分析,结果表明,四层结构的超塑成形难度高于三层结构,成形时间远高于其他类型结构,同样,四层SPF/DB结构的压缩性能、弯曲性能最高,特别是钛合金有序闭孔泡沫,不仅具有高的力学性能,而且变形稳定,可以很好地满足不同的承载需求[8]。传统制备方法需要采用不同工艺才能实现多种钛合金有序拓扑结构的制备,而SPF/DB 一种工艺方法就可以实现多种结构的制备,还可以在一个工艺过程中制备出不同类型的有序拓扑混杂结构,例如三维点阵/多层蛋盒、蜂窝/三维点阵、瓦伦/三维点阵等混杂结构,只需要改变止焊剂图形即可以实现,充分体现了SPF/DB工艺的高度可设计性和高设计自由度的特点。在性能等方面,与其他制备方法相比,SPF/DB 工艺制备的钛合金有序拓扑结构材料利用率高,原材料采用轧制板材,成形后结构性能优异,面板和芯体之间采用大面积扩散连接实现了冶金连接,不存在中间层,具有非常优异的抗剪切、抗拉伸性能。SPF/DB 工艺制备的钛合金三维点阵结构内部空间是联通的,在具有良好力学性能的同时,可以在内部集成多种功能,例如在内部空间通入流动介质实现主动冷却,填充气凝胶等隔热材料实现隔热功能,填充陶瓷或者是树脂基复合材料实现装甲防护功能,在内部空间还可以布置管线,电子元器件,以及作为油箱来存储燃油[5]。

图1 SPF/DB 钛合金有序拓扑结构Fig.1 Ordered topological structure of SPF/DB titanium alloy

钛合金点阵结构力学性能研究方面,张弥等[9]采用激光选区熔覆的方法制备了钛合金金字塔型点阵结构,研究了钛合金三维点阵的弯曲性能,研究结果表明,面板及杆件均发生了弯曲变形失效,通过分析不同单胞列数,发现列数越多,边界影响越小,结构承载能力越强。张钱城等[10]提出一种X 型点阵结构,对制备工艺、力学性能进行研究,结果表明X 型点阵比普通点阵结构的压缩和剪切峰值强度提高约30%。倪长也等[11]研究了超轻金属点阵三明治板的抗侵彻性能,研究发现由于金字塔结构的特殊性,可使弹丸偏航,使得三明治板的抗侵彻性能显著提高。倪长也等[12]继续对金字塔点阵、嵌入陶瓷金字塔点阵、注入环氧树脂的陶瓷金字塔点阵等3 种金属点阵三明治板的抗侵彻性能进行了分析,结果表明,注入环氧树脂的陶瓷金字塔三明治板具有最高的弹道极限速度,抗侵彻能力最强。

在钛合金点阵结构热性能研究方面,邓昊宇等[13]基于热力学原理,推导了点阵结构的热传导等效计算公式,提出了热传导等效分析模型的建模方法,针对功能与性能要求下的点阵结构优化设计问题,利用混合整数序列二次规划 (MISQP)算法进行迭代计算,得到了质量最轻并满足热性能要求的最优方案。Yang 等[14]对比分析了Kagome 点阵和四面体点阵结构的散热性能,结果表明,与四面体点阵结构相比,Kagome 点阵结构表现出优异的散热性能。特别是当冷却空气沿x轴方向流动时,与四面体点阵结构相比,Kagome 点阵夹层结构的总体Nusselt 数高出8%~37%。Kagome 点阵结构具有更高的散热性能,是由于其中心顶点可以作为涡流发生器,不仅扰乱了主流,还引起了更大程度的流动停滞和分离。复杂的流体流动行为增强了端壁和筋条上的传热,同时在x轴流动方向上造成的压降几乎是四面体点阵压降的两倍。

本文采用SPF/DB 工艺制备了不同构型的TA15、TA32 钛合金空心点阵结构,并对其力学性能和隔热功能进行了研究,为钛合金空心点阵在未来承载/隔热结构上的应用提供了一定支撑。

1 材料和试验

1.1 材料

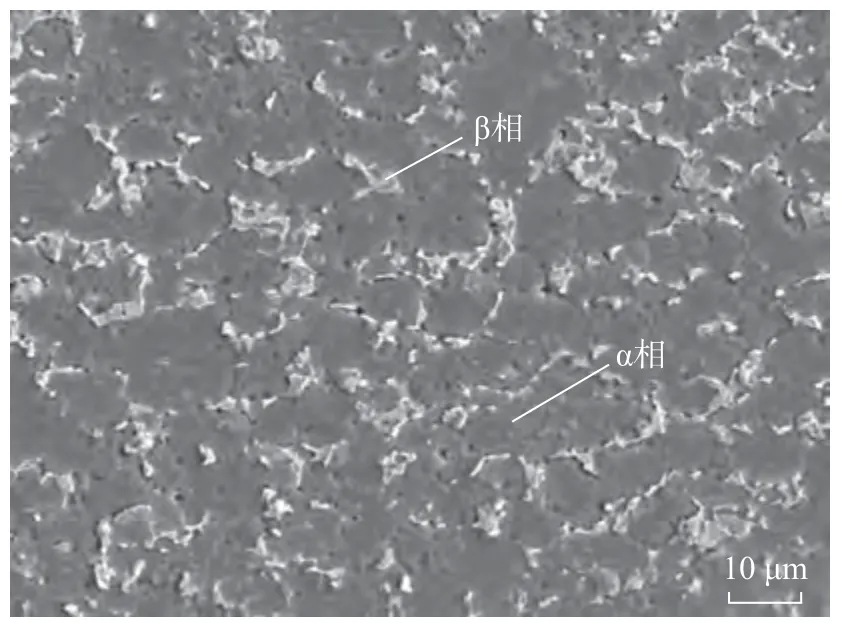

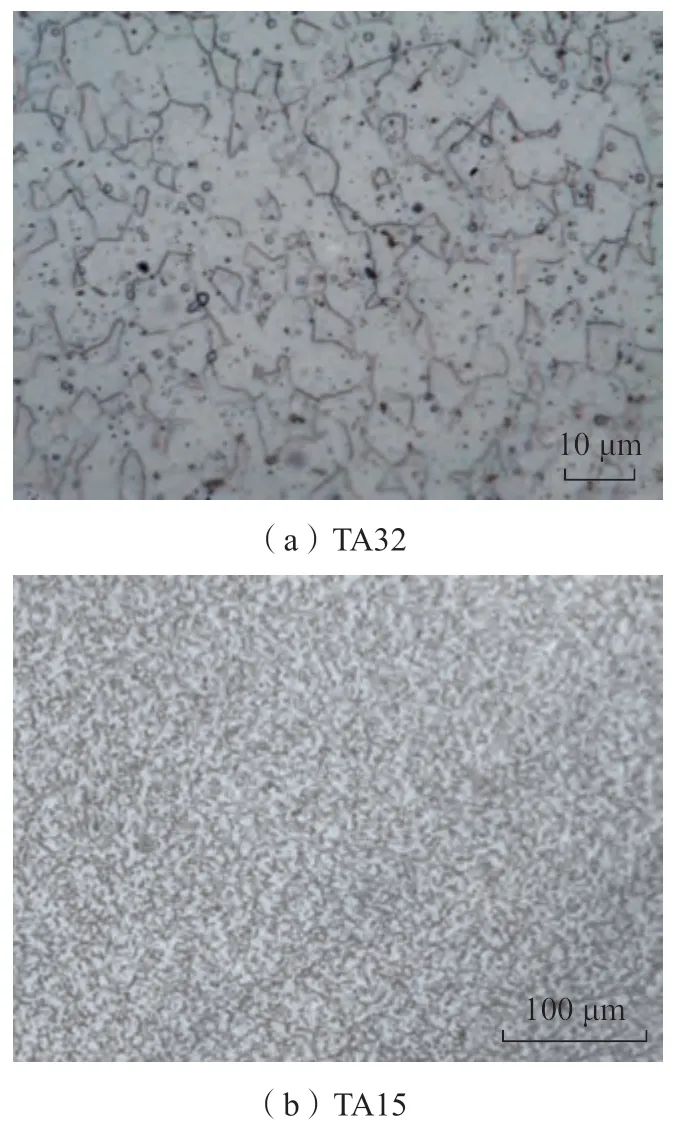

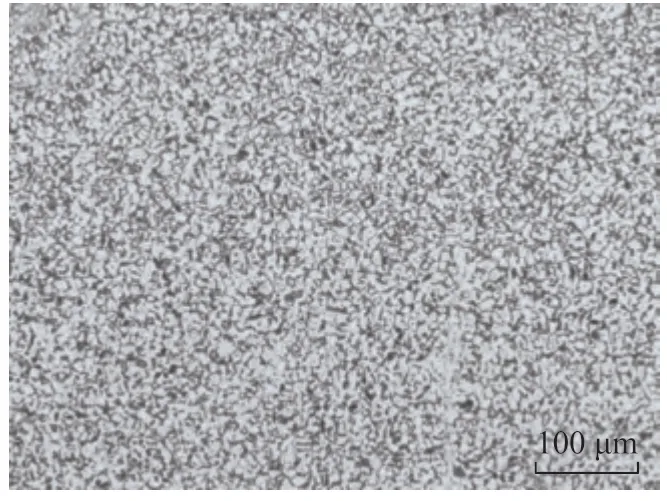

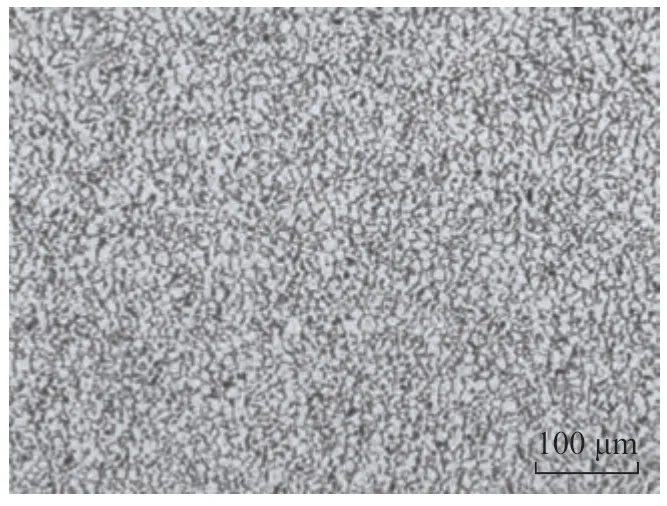

本文中采用的原材料是TA15、TA32 钛合金细晶板材,其中TA15 的名义成分为Ti–6.5Al–2Zr–1Mo–1V,使用温度一般为400 ℃,TA32 的名义成分为Ti–5.5Al–3.5Sn–3Zr–1Mo–0.5 Nb–0.7Ta–0.3Si,使用温度为550 ℃,具有比TA15 更好的抗氧化性[15–16]。两种钛合金板材的厚度分为1 mm、2 mm,TA15 钛合金板材的微观组织如图2所示,主要由等轴α 相和少量α/β 片层组织组成。TA32 钛合金板材的微观组织如图3所示,其中白色β 相晶粒呈等轴或长条状,沿灰白色等轴α 相晶粒边界分布,两相晶粒沿板材轧制方向取向,此外α 相基体与α/β 相边界弥散分布着大量细小的(TiZr)5Si3硅化物。

图2 TA15 钛合金板材微观组织Fig.2 Microstructure of TA15 titanium alloy plate

图3 TA32 钛合金板材微观组织Fig.3 Microstructure of TA32 titanium alloy plate

1.2 试验

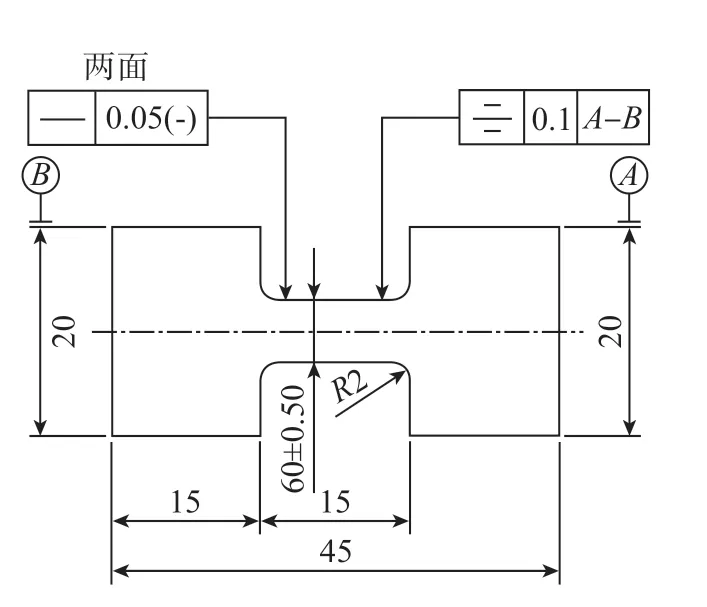

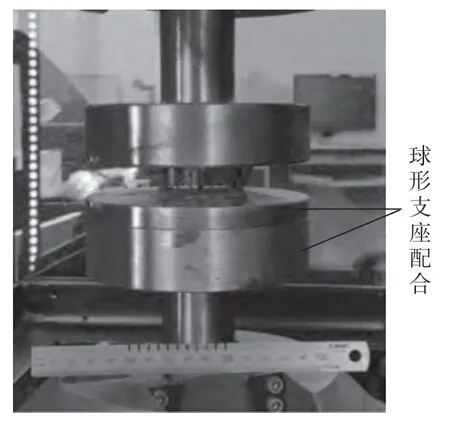

对等轴细晶组织的TA15、TA32钛合金进行单轴超塑性拉伸,试样尺寸如图4所示,试件厚度均为1 mm。超塑性拉伸试验在Insrton–5982 型材料试验机上进行,试验机配备水冷式1100 ℃高温加热炉。采用K 型热电偶实时测量试件和炉腔温度。为了获得材料的本构关系,进行恒应变速率拉伸。采用SPF/DB 工艺制备钛合金空心点阵结构,在上面切取单元件,在材料试验机上进行压缩和三点弯曲试验,其中平压试验依据标准GB/T 1453—2005 夹层结构或芯子平压性能试验方法,三点弯曲试验依据标准GB/T 1456—2005 夹层结构弯曲性能试验方法,图5是平压试验图,图6是三点弯曲的试验图。

图4 超塑拉伸试件尺寸(mm)Fig.4 Superplastic tensile specimen size (mm)

图5 带球形支座的压缩试件和夹具Fig.5 Spherical bearing compression test-piece and fixture

对钛合金空心点阵结构件的隔热性能进行测试,在空心点阵结构内部空腔填充气凝胶或者不填充气凝胶,对夹层结构外表面加热1 h 后,测量夹层结构内外表面的温度差,评价夹层结构隔热效果。

2 结果与讨论

2.1 超塑性

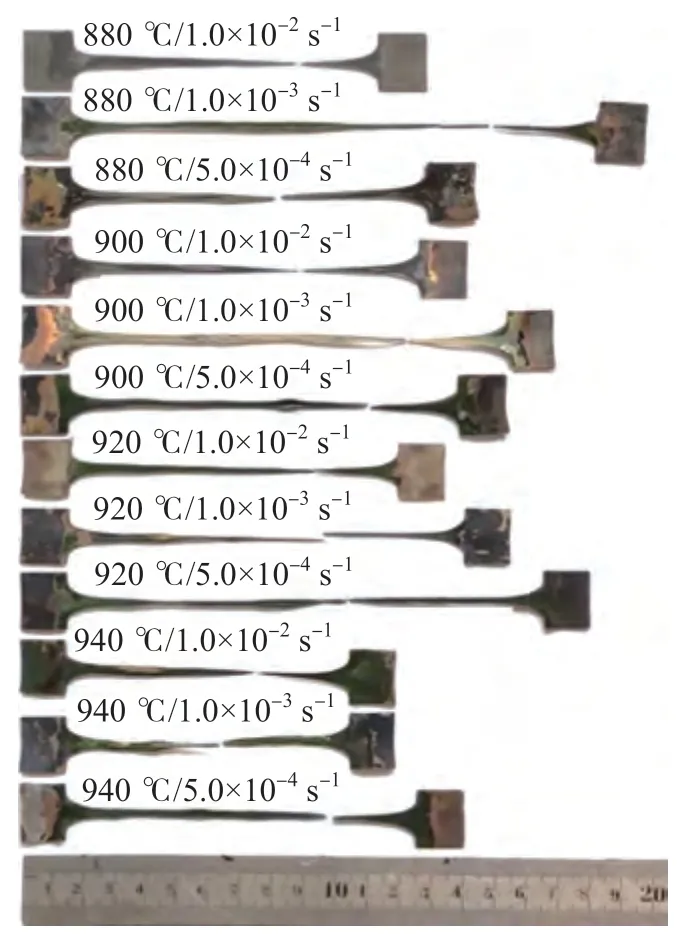

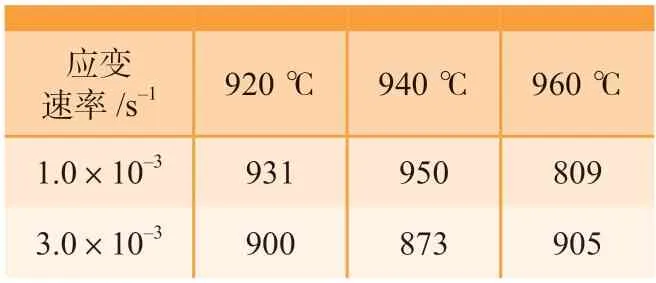

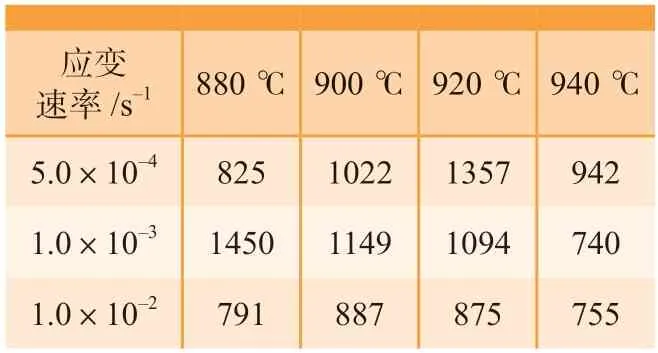

图7是TA32 钛合金试样超塑性拉伸后试件,由表1可知,在温度为920~960 ℃,应变速率为1×10–3~3×10–3s–1条件下,延伸率达到809%~950%,表现出良好的超塑性;在工艺参数为940 ℃/10–3s–1条件下,最大延伸率达到950%,稳态流变阶段长,材料变形过程中表现出良好的抗颈缩能力。图8是TA15 的超塑性拉伸试件,由表2可知,在高温条件下TA15 表现出良好的超塑性,在880℃/10–3s–1条件下,最大延伸率达到1450%。

图7 TA32 钛合金高温拉伸断后试样Fig.7 TA32 titanium alloy high temperature tensile break sample

图8 TA15 钛合金高温拉伸断后试样Fig.8 TA15 titanium alloy high temperature tensile break sample

表1 不同温度和应变速率条件下,TA32 的断后延伸率Table 1 TA32 break elongation after different temperatures and strain rates %

表2 不同温度和应变速率条件下,TA15 的断后延伸率Table 2 TA15 break elongation after different temperatures and strain rates %

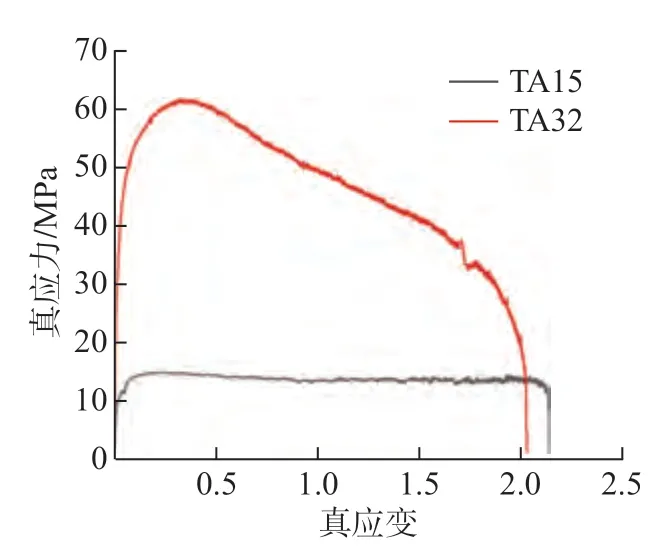

图9是TA32、TA15 钛合金在工艺参数为920 ℃/1.0×10–3s–1时的真应力–真应变曲线,可知,TA32 的流动应力最高达到60 MPa 以上,而TA15 钛合金只有13~15 MPa,TA32 的变形抗力远高于TA15 钛合金。两种钛合金的变形规律也存在很大不同,TA32 钛合金在拉伸初期流动应力迅速升高,这是由于材料在外加载荷的作用下发生塑性变形,内部产生应力集中,晶内位错迅速增殖,不同滑移系间的位错相互纠缠,加工硬化效应强于高温动态回复效应。随着拉伸继续进行 (应变约为0.08~0.5),拉伸初期材料内部积聚的畸变能驱使发生动态再结晶,大角度晶界增多而小尺寸晶粒形核,软化效应不断增强,流动应力开始大幅降低。TA15 钛合金的流动应力曲线呈稳定变形特征,材料的软化和硬化效应达到平衡,获得了高延伸率,达到1094%。图10为钛合金920 ℃/1.0×10–3s–1超塑变形后断口附近的微观组织,可知,超塑变形后的微观组织仍然是等轴细晶组织,晶粒尺寸约为10~20 μm。在TA32 钛合金中分布着很多细小的Ti5Si3强化相,在TA15 钛合金中则很少,使TA32 变形抗力远高于TA15。Ti5Si3强化相在超塑拉伸过程中,对位错的滑移和攀移起到阻碍作用,更容易产生高密度位错,材料更容易失效,导致TA32 的超塑延伸率一般低于TA15。

图9 TA15、TA32 拉伸曲线Fig.9 TA15,TA32 tensile curves

图10 钛合金超塑拉伸后的微观组织Fig.10 Microstructure after superplastic tensile of titanium alloy

2.2 扩散连接性

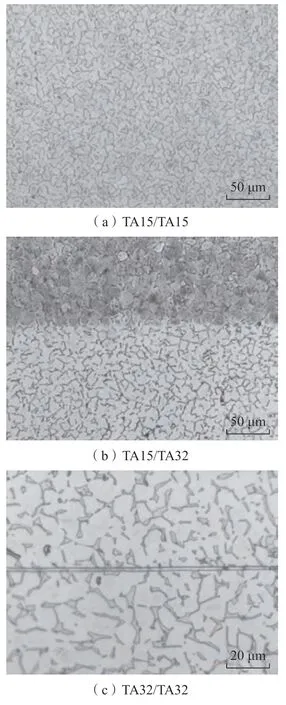

图11是同种、异种钛合金材料的扩散连接界面,在工艺参数为920 ℃/1.5~2.0 MPa/2 h 时,无论同种材料,还是异种材料钛合金扩散连接,均获得了冶金连接界面。TA15/TA15 界面完全融合为一体,界面两侧的组织没有明显的区别,扩散焊合率接近100%。TA15/TA32 扩散连接界面两侧的组织不同,主要是原材料的组织状态不同,其中TA32 内部组织存在较多片层组织,主要是一些β 转变组织。在TA15 内部则主要是等轴组织,片层状β 转变组织较少。这说明,在较好的工艺参数条件下,同种、异种TA15、TA32 钛合金均可以获得良好的扩散连接界面。

图11 同种、异种材料钛合金扩散连接界面Fig.11 The same,dissimilar materials of titanium alloy diffusion bonding interface

2.3 SPF/DB 钛合金空心点阵结构

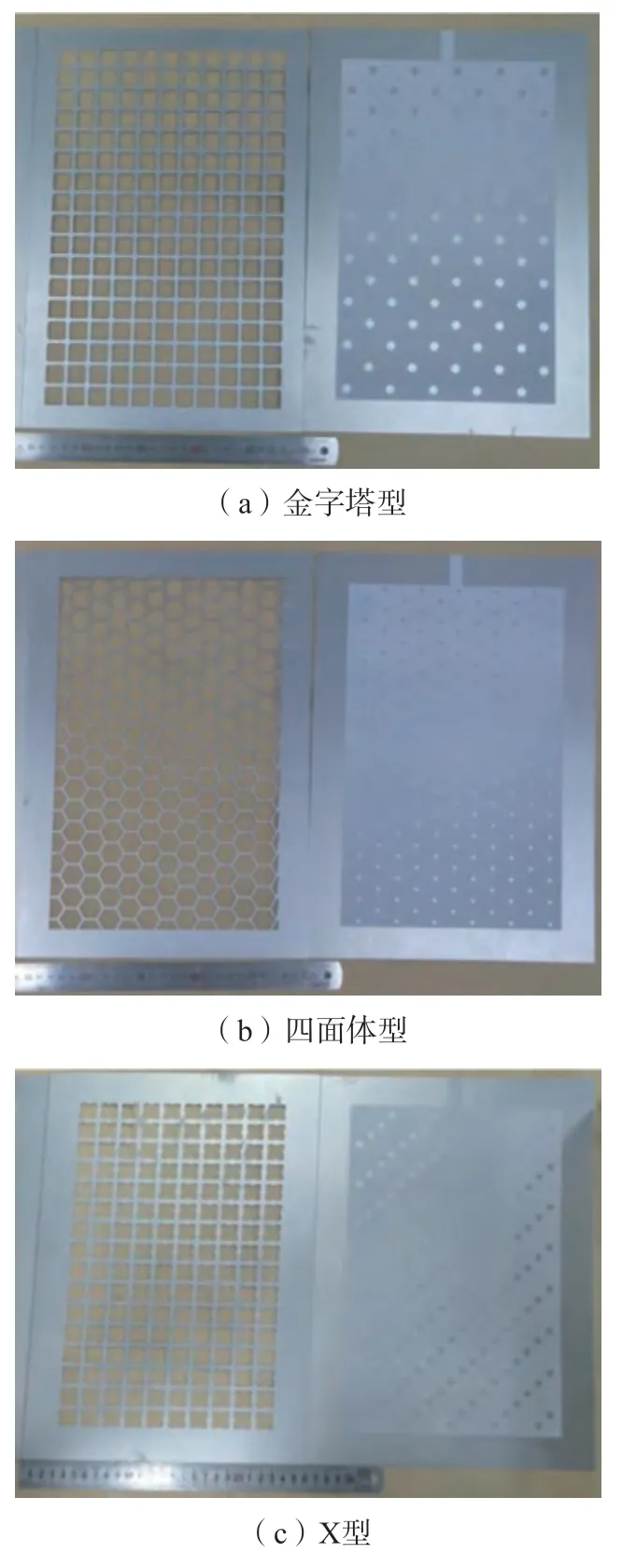

采用超塑成形制备TA15 钛合金三维点阵结构,首先切割出预制网状板,单元类型为金字塔型、四面体型和X 型点阵,单元尺寸为40 mm。图12是涂覆了止焊剂的芯板和面板。将面板、芯板叠层后扩散连接,工艺参数为900~920 ℃/2 MPa/2 h,然后进行超塑成形,成形后的结构件如图13所示。图14和15 是扩散连接界面和筋条的微观组织,扩散连接界面周围的组织相互扩散渗透,融合为一体,焊合率超过95%,且组织细小,筋条组织仍然为等轴细晶组织,与原始板材相比较,晶粒尺寸略有长大。

图12 不同结构构型的TA15 钛合金芯板及止焊剂Fig.12 TA15 titanium alloy core sheet and stop-off patterns with different structural configurations

图13 SPF/DB 工艺制备的不同类型TA15 钛合金点阵结构Fig.13 Different types of TA15 titanium alloy lattice structure prepared by SPF/DB process

图14 TA15 钛合金点阵扩散界面组织Fig.14 TA15 titanium alloy lattice diffusion interface structure

图15 TA15 钛合金点阵芯体筋条组织Fig.15 TA15 titanium alloy lattice core body rib structure

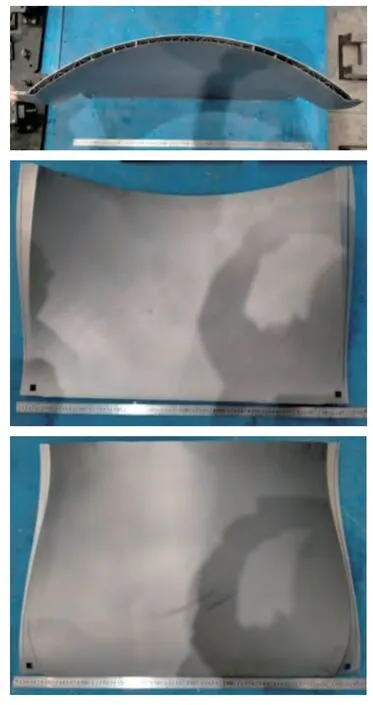

通过改变止焊剂图形和芯板下料图形,可以采用三层板材制备出Kagome 型点阵结构,如图16所示。图17是采用TA32/TA15 成形的隔热结构典型样件,其中下面板和芯板采用TA15 钛合金,上面板采用TA32钛合金,厚度均为1 mm。图18是大曲率复杂曲面夹层结构,采用扩散连接+预成形+超塑成形的方案制造,外形尺寸为740 mm×640 mm×155 mm,点阵结构的几何参数为单元高度20 mm、单元尺寸40 mm、筋条宽度4 mm、芯板厚度1 mm。芯板与面板叠层后进行扩散连接,工艺参数为920 ℃/2 MPa/2 h,然后进行预成形,工艺参数为900~920 ℃/0.5 h,最后对预制坯进行超塑成形,工艺参数为920 ℃/2 MPa/2 h。成形后典型样件的外表面未见沟槽、褶皱等缺陷,内部筋条完整,验证了工艺的可行性。对典型样件采用模具进行平压,压缩强度达到4 MPa 时,筋条未发生塑性变形、屈曲变形等失效,表现出良好的承载性能。

图16 四层TA15 钛合金Kagome 型空心点阵结构Fig.16 Four layer TA15 titanium alloy Kagome hollow lattice

图17 钛合金舱段蒙皮点阵样件Fig.17 Titanium alloy compartment skin lattice samples

图18 超塑成形后的大尺寸TA32 钛合金典型样件Fig.18 Large size typical TA32 titanium alloy samples by superplastic forming

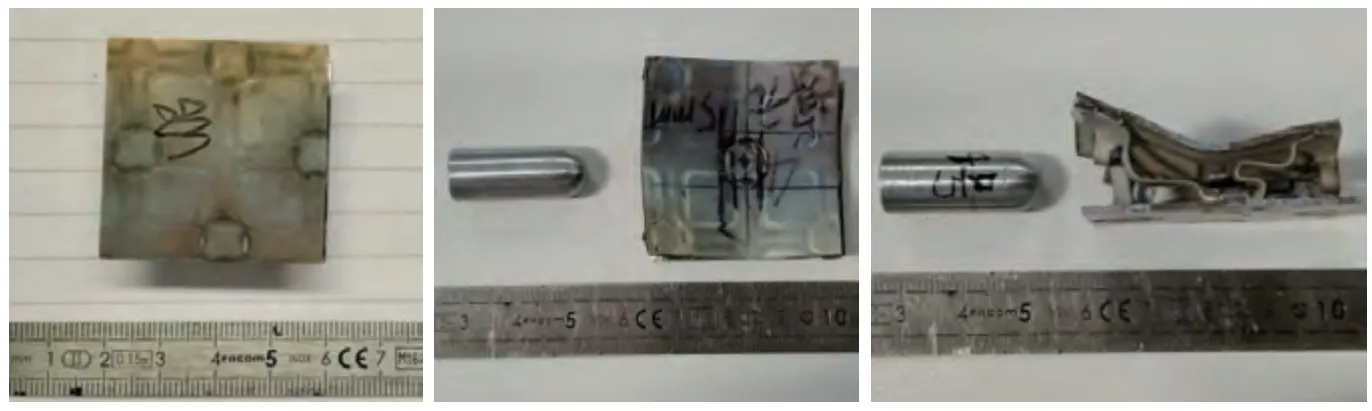

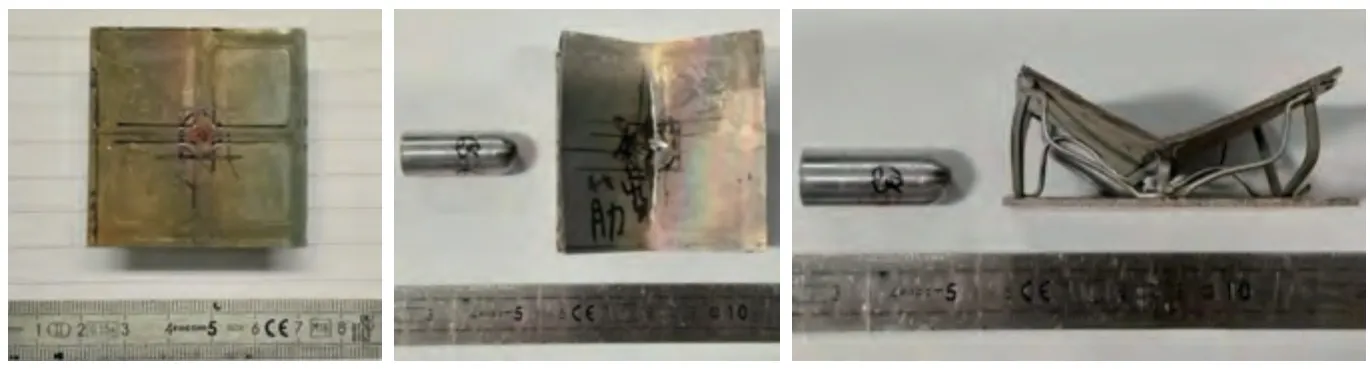

2.4 SPF/DB 空心筋条钛合金空心点阵结构

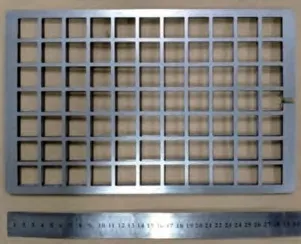

通过SPF/DB 工艺制备空心点阵结构,芯体的筋条是实心的,截面形状为矩形,实际上点阵结构芯体的筋条为空心结构时,具有最佳的力学性能,目前鲜见国内外研究者采用SPF/DB 工艺制备出空心筋条点阵结构。为了制备空心筋条点阵结构,将芯板分为两半带圆形凹槽的筋条,如图19和20所示,然后按照下面板、对开芯板、上面板的顺序组合成预制坯,采用先扩散连接后超塑成形的工艺加工出空心筋条点阵结构,如图21所示,其中面板和芯板扩散连接后厚度均为4 mm,单元尺寸为50 mm。

图19 TA15 钛合金对开芯板Fig.19 TA15 titanium alloy split core sheet

图20 TA15 钛合金组合后的对开芯板Fig.20 Split core sheet of TA15 titanium alloy after combination

图21 TA15 钛合金空心筋条点阵的内部空心点阵结构Fig.21 Internal hollow rib structure of TA15 titanium alloy hollow lattice

2.5 节点界面无损检测

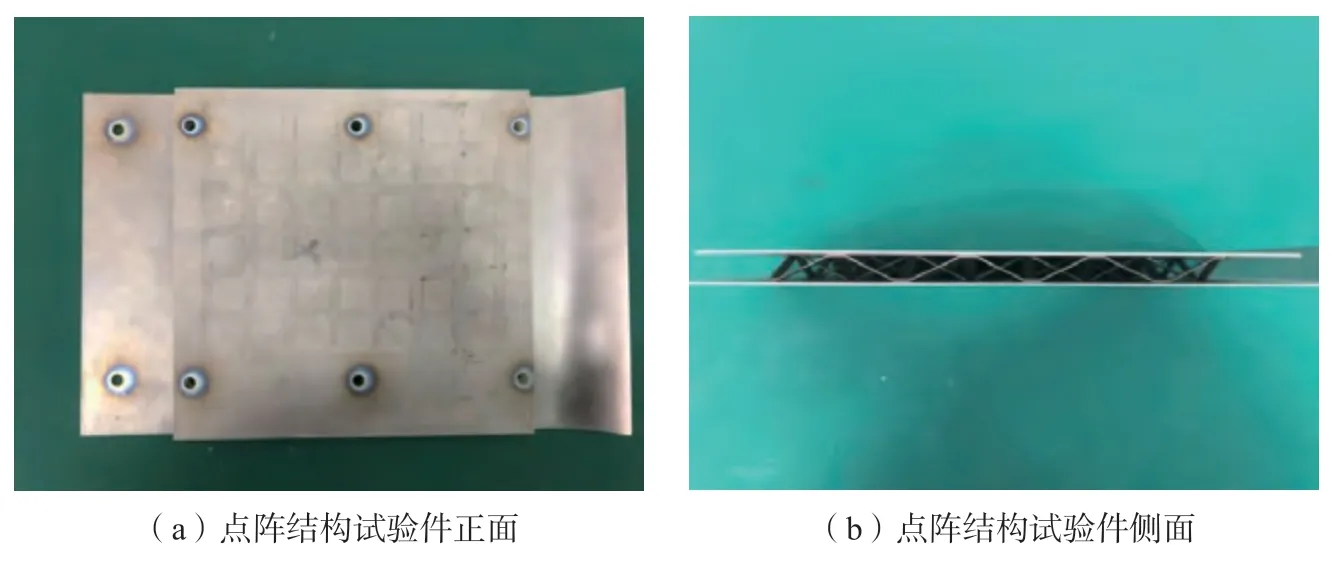

钛合金空心点阵结构节点位置的扩散连接质量直接影响其最终性能,采用微观组织分析方法评价节点扩散连接质量,需要破坏零件,也不能够检测所有位置,超声显微是一种有效的无损检测方法[17–20]。针对钛合金空心点阵结构,采用水浸聚焦高频超声,对空心点阵扩散连接界面焊合率进行评价。超声检测系统包括OKOS 高频超声系统、GE-50 MHz水浸聚焦超声换能器、检测工装,检测系统如图22(a)所示;采用高频超声水浸C 扫描检测技术,扫查路径为“弓”字形,如图22(b)所示,检测模式为脉冲反射法。

图22 水浸C 扫描设备及原理示意图Fig.22 Water C-scanning equipment and principle diagram

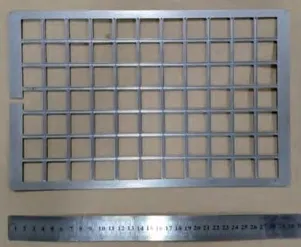

选用50 MHz 的换能器,采用水浸聚焦的声波激励方式,使超声波声束经水–合金截面聚焦在焊接界面位置,聚焦声束有效半径小,焊接面边界面识别精度高。对空心点阵上、下表面分别进行水浸C 扫描。图23是被检测的点阵结构件,图24是零件上(A)、下(B)表面水浸C 扫描图(其中白色区域为点阵结构外蒙皮区域,红色虚线框的为外蒙皮底面回波信号)。由图可知,钛合金空心点阵扩散连接节点规则分布于上、下表面,每个节点成像边界清晰,扩散连接效果良好。

图23 TA15 钛合金试验件Fig.23 TA15 titanium alloy test pieces

图24 TA15 钛合金空心点阵焊合率超声C 扫描结果Fig.24 Ultrasonic C-scan results of TA15 titanium alloy hollow lattice welding rate

2.6 平压性能

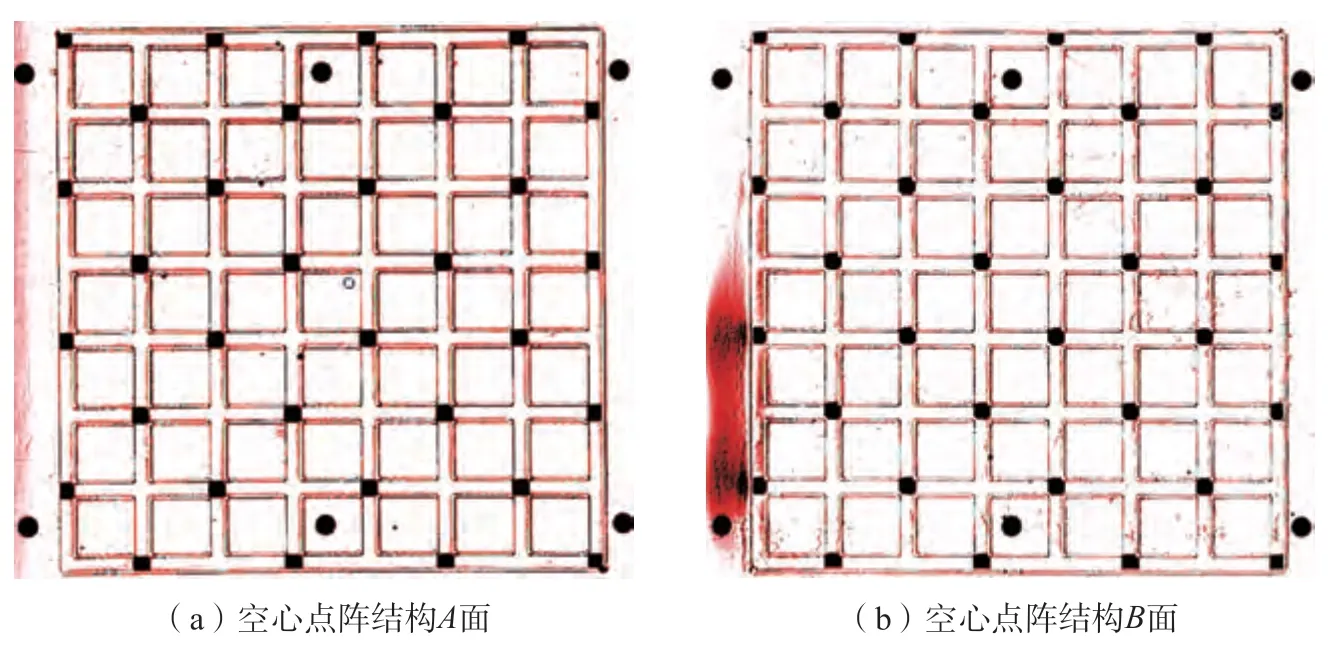

2.6.1 仿真分析

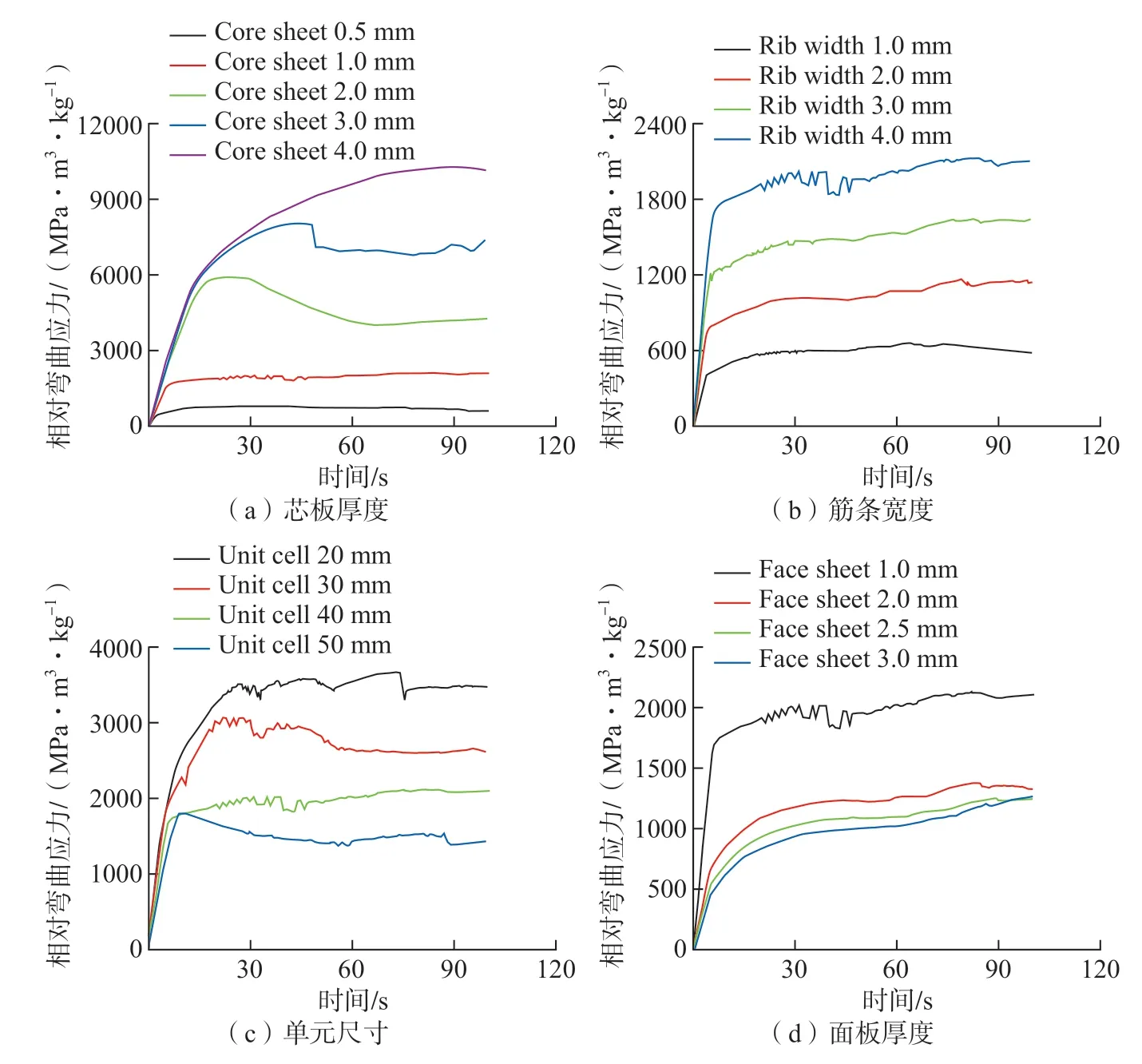

对不同几何参数的金字塔型TA15 钛合金空心点阵结构压缩过程进行有限元分析,如图25所示,几何参数包括筋条宽度、单元尺寸、芯板和面板厚度。可知,大部分平压过程呈现波动特征,这主要是由于在压缩过程中筋条发生多次屈曲变形,随着筋条屈曲变形,与面板接触后,面板之间的筋条长度越来越短,导致压缩载荷总体是上升的。随着筋条宽度增加,相对弹性模量略有升高,但变化不明显,相对压缩强度则随着筋条宽度增加显著升高。随着单元尺寸增加,相对弹性模量和压缩强度都会升高。随着芯板厚度增加,相对弹性模量变化很小,而相对压缩强度则大致呈现线性增长。面板厚度对相对弹性模量和压缩强度的影响都比较小。

图25 几何参数对金字塔型TA15 钛合金空心点阵结构平压性能影响Fig.25 Effects of geometric parameters on flat compression performance of pyramid type TA15 titanium alloy hollow lattice structure

2.6.2 试验分析

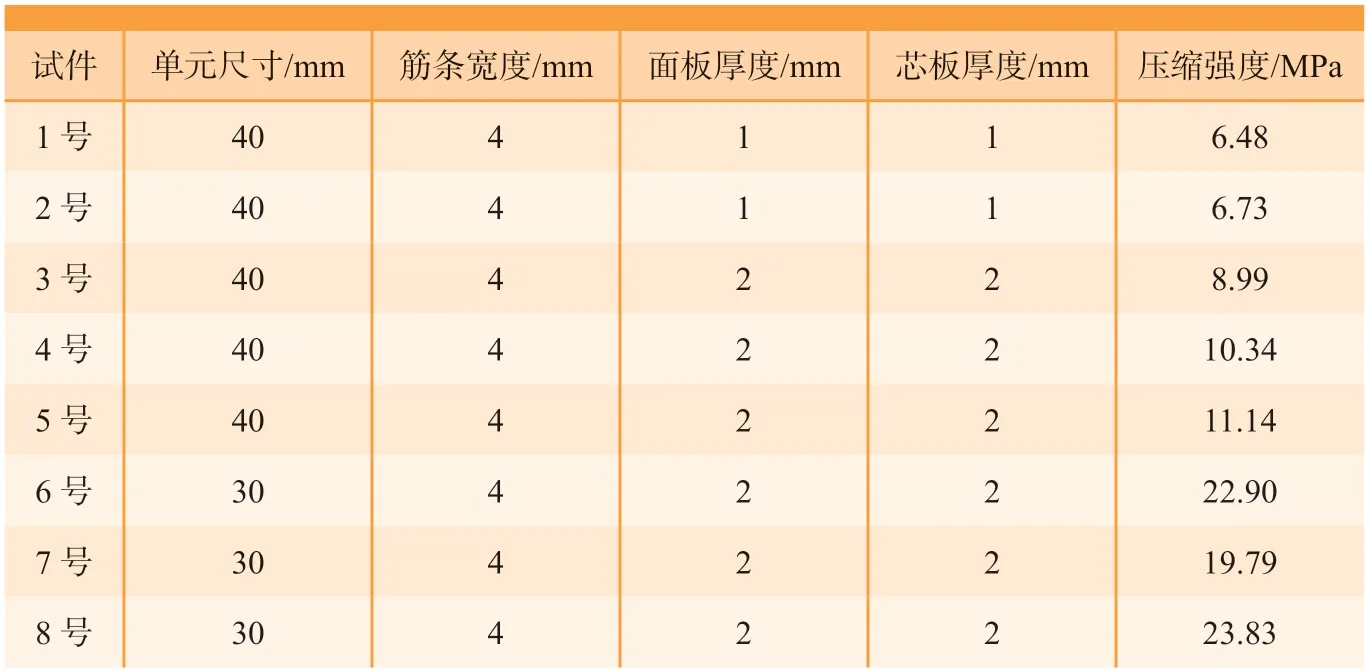

对不同几何参数的金字塔型TA15 钛合金空心点阵结构进行平压试验,几何参数为单元尺寸40 mm,筋条宽度4 mm,面板和芯板厚度分别为1 mm 和2 mm,单元类型是金字塔型,如表3所示,芯板和面板厚度均为1 mm 时的压缩曲线,平压强度为6.48~6.73 MPa,在压缩过程中出现了筋条的弯曲和断裂;当面板和芯板厚度均为2 mm,单元尺寸为40 mm 时,强度为8.99~11.14 MPa;当单元尺寸减小为30 mm,强度为19.79~23.83 MPa。由此可见,减小单元尺寸可以显著提高空心点阵结构压缩强度,但同时筋条与面板夹角增加,也增加了成形难度和面板出现沟槽的风险。对典型钛合金空心点阵隔热结构件进行平压性能测试,压缩强度达到3.35 MPa 时,未发生破坏,表现出良好的承载性能。

表3 平压性能Table 3 Flat performance

2.7 弯曲性能

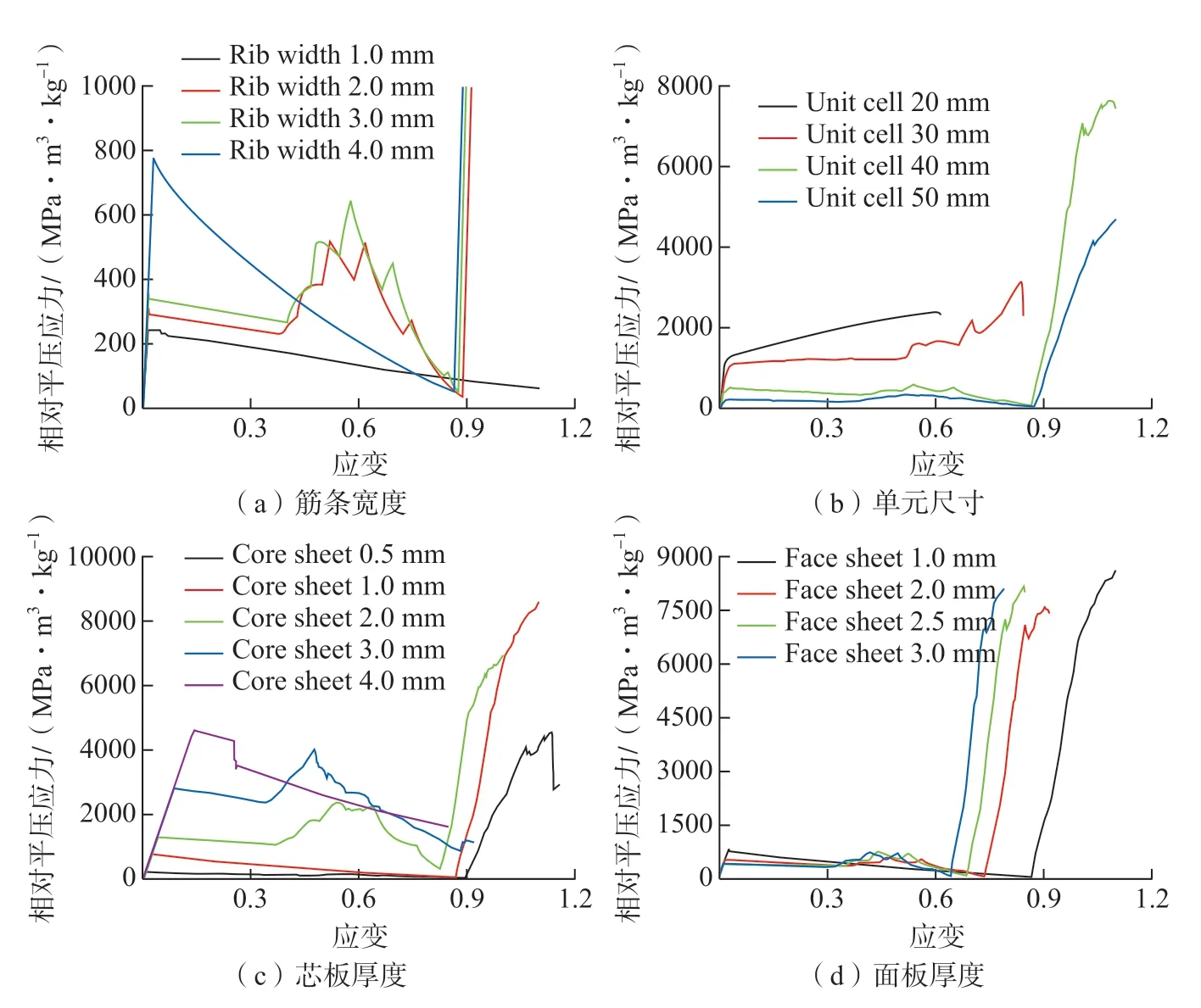

2.7.1 仿真分析

对金字塔型TA15 钛合金空心点阵结构的三点弯曲性能进行分析,如图26所示,随着芯板厚度增加,相对弯曲模量增加,但变化不明显,相对弯曲强度也会增加,芯板厚度为2 mm、3 mm 时,相对弯曲强度先升高后下降,在其他芯板厚度时弯曲强度没有出现此类现象;随着筋条宽度增加,相对弯曲模量增加,相对弯曲强度基本呈线性增加;随着单元尺寸减小,相对弯曲弹性模量增加,但是单元尺寸为20 mm、30 mm 的差别很小,相对弯曲强度随着单元尺寸减小而增加,在单元尺寸为40 mm、50 mm 时,相对弯曲强度差别较小;当面板厚度增加到3 mm 时,相对弯曲模量和强度显著提高。

图26 金字塔型TA15 钛合金空心点阵结构三点弯曲性能Fig.26 Three-point bending property of pyramid type TA15 titanium alloy hollow lattice structure

2.7.2 试验分析

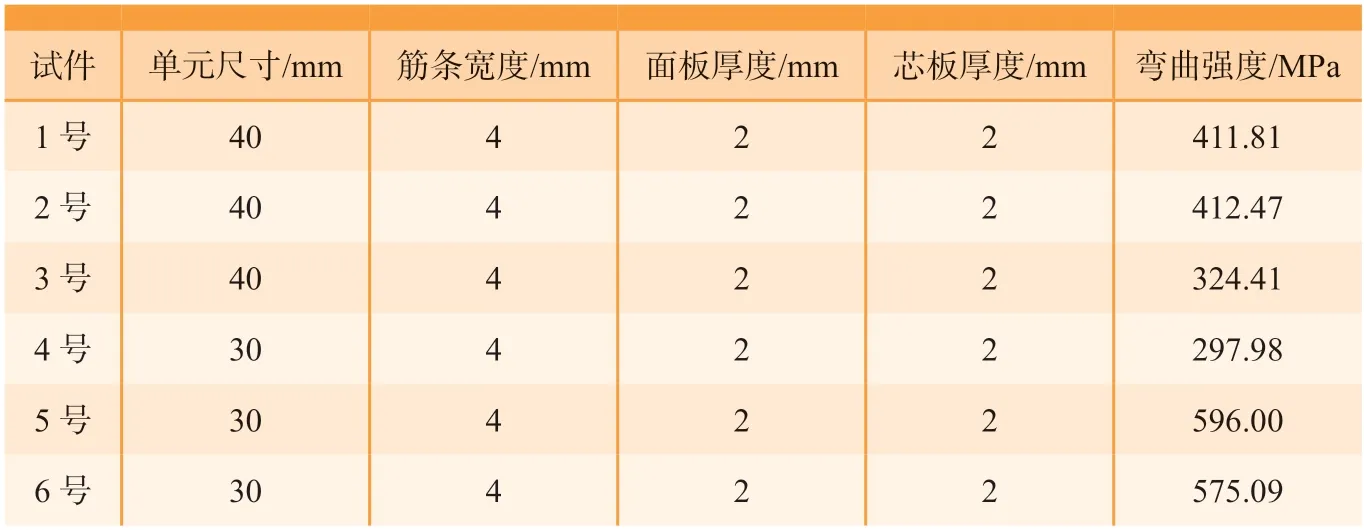

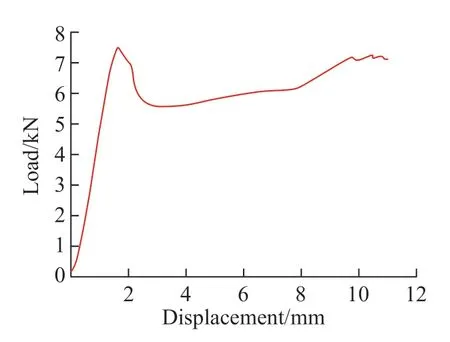

图27是金字塔型TA15 空心点阵试验件的弯曲载荷–位移曲线,在初始阶段主要是弹性变形,随着载荷增大,筋条发生屈服,面板发生局部塌陷,随着变形程度增加,弯曲载荷先下降后逐渐上升。对不同几何参数试验件的弯曲性能进行测试,点阵结构几何参数为面板和芯板厚度2 mm,筋条宽度4 mm,单元尺寸为30 mm 和40 mm。弯曲强度如表4所示,当单元尺寸为40 mm 时,弯曲强度为324.41~411.81 MPa;当单元尺寸减小为30 mm时,弯曲强度为297.98~596.00 MPa,可见,减小单元尺寸可显著提高空心点阵结构弯曲强度。

表4 试件弯曲性能Table 4 Specimen bending performance

图27 试验过程计算机记录的载荷–位移曲线Fig.27 Load-displacement curve recorded by computer during the experimental process

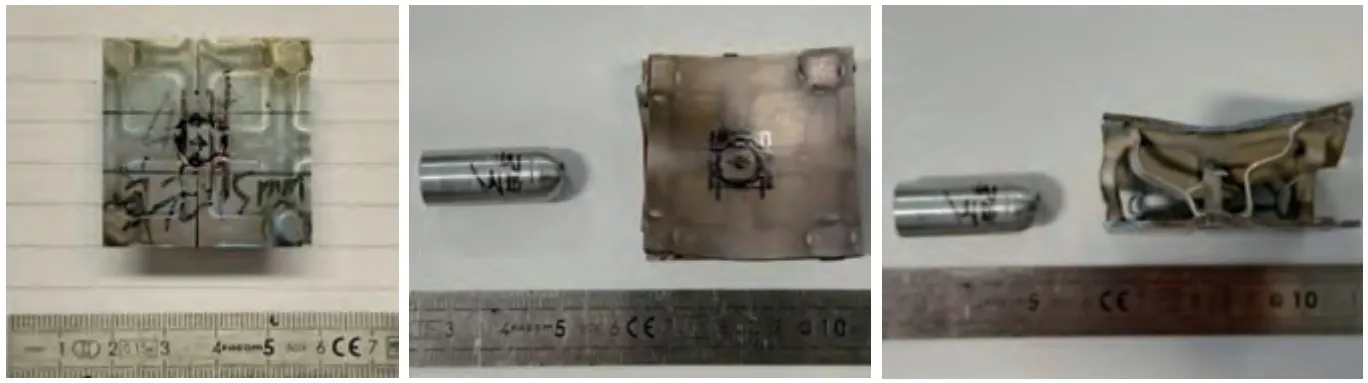

2.8 冲击性能

采用英国帝国理工大学的气压冲击试验设备测试金字塔型TC4 钛合金空心点阵的抗冲击性能,其中气压冲击弹头尺寸为Ф9.9 mm×20 mm,重量约为118 g,冲击初速度为97.1 m/s。图28是1 号试件冲击前后外观形貌,其几何参数为单元尺寸30 mm,筋条宽度4 mm,面板和芯板厚度1 mm。可知,在1 号试件的面板上产生裂纹,裂纹位于子弹冲击节点的边缘位置。芯板的筋条发生了屈曲变形,少量筋条发生了断裂。与子弹接触的冲击试件前面板发生了变形,但前后面板未接触,说明钛合金点阵结构通过自身变形吸能,承受住子弹的冲击载荷。图29是冲击前后的2 号试件,该试样与1 号试样具有相同的几何参数,在前面板上未出现裂纹,筋条大部分发生了屈曲变形,少量发生断裂,表现出良好的抗冲击性能。图30是冲击后的3 号试件,其单元尺寸为40 mm,在点阵结构的面板上,沿着筋条方向产生了裂纹。芯板产生了屈曲变形,但筋条未断裂,可见单元尺寸增加后,面板的抗冲击能力降低,但是筋条通过屈曲变形,使得结构吸能能力提高。子弹冲击后,将面板冲裂,并且撞击到后面的面板被反弹回来。

图28 1 号试件冲击前后的外形Fig.28 Shape before and after impact of test 1

图29 2 号试件冲击前后的外形Fig.29 Shape before and after impact of test 2

图30 3 号试件冲击前后的外形Fig.30 Shape before and after impact of test 3

2.9 隔热性能

气凝胶是一种轻质隔热材料,其内部80%以上是空气,将其填充到钛合金空心点阵结构的内部空腔质量轻,同时具有非常好的隔热效果。常用的气凝胶为硅气凝胶[18–19,24],气凝胶的制备包括超临界干燥和常压干燥两种工艺,本文中采用超临界干燥方法制备硅基气凝胶[21–24]。将干燥后定形的气凝胶块体填充入空心点阵结构内部封闭空腔的难度较大,为了解决这个问题,将气凝胶块体先破碎成粉末,再将粉末灌注入钛合金空心点阵的空腔中,其中烘干分为两个阶段,工艺参数分别为50 ℃烘干1 h+90 ℃烘干1 h,50 ℃烘干2 h+90 ℃烘干2 h。将烘干后的气凝胶粉填充入内部空腔,填充过程中同时进行振实,根据实际可填充材料重量与理论可填充材料重量计算出气凝胶粉末的填充密实度为88.14%。图31是气凝胶填充过程。

图31 气凝胶填充和振实Fig.31 Aerogel filling and compaction

对有效尺寸为326 mm×200 mm×30 mm 的典型试验件填充气凝胶,其中试验件A 不填充气凝胶粉末,试验件B、C 填充气凝胶粉末。环境温度分为两种情况,一种情况是保温空腔环境,是将热面单面加热至设定温度,冷面处于没有加热的空间,从热面传递过来的热量不向外传递;另一种情况是自然空气环境,在热面单面加热至设定温度,冷面与自然空气环境接触,从热面传递来的热量与空气进行热交换。

试验件加热升温速率为20 ℃/min,目标温度分别为200 ℃、400 ℃,保温时间为1 h。表5是经过高温加热后稳定的温度值,可知,保温空腔环境的隔热效果低于自然空气环境,在温度为200 ℃时,隔热温度差别较小,保温空腔环境隔热温差为90~111.1 ℃,自然空气环境隔热温差为139.4~157.6 ℃。在温度为400 ℃时,隔热温差比较明显,保温空腔环境隔热温差为116.2~197.3 ℃,自然空气环境隔热温差为276.3~310 ℃。同样地,在热面温度为200 ℃时,填充气凝胶和未填充气凝胶情况相比,隔热温差提高了8.7~21.1 ℃,当热面温度提高至400 ℃时,隔热温度差提高了31.5~81.1 ℃,越是封闭环境,隔热效果越明显。

表5 钛合金空心点阵结构隔热性能Table 5 Thermal insulation performance of titanium alloy hollow lattice structure

3 结论

SPF/DB 钛合金空心点阵结构具有优异的承载性能,特别是具有良好的抗蒙皮拉伸和抗剪切性能。同时,钛合金空心点阵结构还具有良好的隔热效果,在填充了气凝胶粉末后,进一步提高了隔热效果,达到了最初对该类结构件的设想。通过研究,可以得出以下结论。

(1)TA15、TA32 钛合金均具有优异的超塑性,最大延伸率分别达到1450%、950%,TA15 钛合金具有更优越的超塑性,流动应力也更低。

(2)在工艺参数为:920 ℃/1.5~2.0 MPa/2 h 区间内,TA15/TA15、TA15/TA32、TA32/TA32 均获得了良好的扩散连接界面。

(3)在工艺参数为920 ℃/2 MPa/2 h 条件下,可以制备四层钛合金空心点阵结构件、复杂曲面空心点阵结构、TA15/TA32 隔热结构件。

(4)采用带凹槽对开芯板扩散连接后超塑成形的方法,可以制备出空心管筋条的钛合金空心点阵结构。

(5)在单元尺寸为40 mm,筋条宽度为4 mm,芯板和面板厚度为1 mm,TA15 钛合金的压缩强度为6.48~6.73 MPa;当面板和芯板厚度均为2 mm,压缩强度为8.99~11.14 MPa,单元尺寸减小为30 mm 时,压缩强度为19.79~23.83 MPa。同样地,筋条宽度为4 mm,当单元尺寸为40 mm 时,弯曲强度为324.41~411.81 MPa,当单元尺寸减小为30 mm 时,弯曲强度为297.98~596 MPa。单元尺寸30 mm,筋条宽度4 mm,面板和芯板厚度1 mm 的金字塔型点阵结构,弹头冲击初速度为97.1 m/s 时,筋条发生屈曲变形,筋条和面板未发生破裂。

(6) 在钛合金空心点阵结构的空腔内部填充入气凝胶粉,经过振实后获得了88.14%的致密度,隔热性能测试表明,填充气凝胶粉末比不填充气凝胶具有更好的隔热性能,在400 ℃/1 h 条件下,隔热温差达到276.3~310 ℃。