高淬低回复合冷处理工艺对DC53 钢组织性能的影响

宋绍峰,李秀兰,王 宣,杨 阳,刘秀珍

(1.重庆机电职业技术大学机械工程学院,重庆 402760;2.四川轻化工大学机械工程学院,四川 宜宾 644000)

0 前 言

伴随新能源汽车行业的快速发展,我国冷作模具钢产量持续递增,下游产品对模具工装精度、磨损寿命、稳定性等要求的不断提升致使传统模具材料在使用过程中常因过度磨损等原因发生开裂和崩刃现象,导致附加成本增加、生产效率降低,严重制约行业发展,亟需开发并优化新型模具钢材料[1-3]。DC53 钢是日本大同特殊钢在SKD11 钢基础上研制改良的新型冷作模具钢,常规热处理为淬火(约1 040 ℃左右)+2 次高温回火(约520 ℃左右),经热处理后组织组成中可消除部分残余奥氏体。然而,模具工况的复杂性对疲劳、耐磨、硬度、韧性、尺寸稳定性等性能的要求又与残余奥氏体密切相关,残余奥氏体含量过多或过少都不利于发挥材料自身优异性能。使用DC53 钢制造的用于形状复杂的精密模、冷轧辊轮、修整模等往往易采取低温回火工艺,而低温回火时亚稳相的残余奥氏体转换又相对较少,过多残余奥氏体将直接影响DC53 钢模具在后期使用过程中的尺寸精度、稳定性及可靠性[4-6]。冷处理作为提高钢材综合性能的重要手段之一,在提高模具钢的硬度、强度、冲击韧性和耐磨性等方面起到很大作用[7],基于此国内外学者应用冷处理技术针对结构钢[8-10]、模具钢[11-14]、渗碳钢[15-16]、工具钢[17]、有色金属[18-19]等展开了大量研究工作,而关于传统热处理与冷处理技术复合尤其是应用在DC53 模具钢上的研究应用鲜见报道。本实验以DC53 钢为研究对象,通过在传统热处理基础上复合冷处理技术,研究探讨高淬低回复合冷处理工艺对DC53 钢组织性能的影响,以期望对相应材料尺寸稳定性、可靠性及工艺的优化发展提供一定理论依据及技术参考。

1 实 验

1.1 原材料及热处理

实验原料为某钢厂生产的尺寸为φ12 mm 的退火态DC53 钢棒材,化学成分如表1 所示。

表1 DC53 钢主要化学成分(质量分数) %Table 1 Main chemical composition of DC53 steel (mass fraction) %

冷处理前采用高淬低回热处理工艺:1 040 ℃淬火+200 ℃回火(2 次),随后进行不同温度的冷处理(冷冻-11 ℃、干冰-80 ℃和液氮-196 ℃),具体热处理工艺参数如表2 所示。

表2 实验工艺参数Table 2 Experimental process parameters

1.2 测试表征

1.2.1 形貌与相组成

采用金相显微镜进行试样显微组织观察分析,并利用扫描电子显微镜(SEM)及X 射线衍射仪设备分别进行显微成分及物相分析。

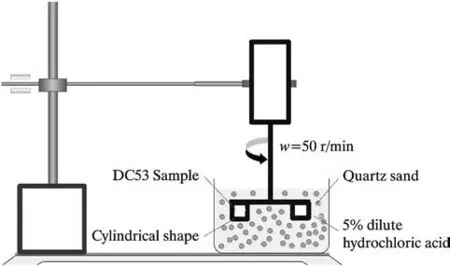

1.2.2 冲击性能和耐磨性能实验

冲击性能测试试验为55 mm × 10 mm × 10 mm 标准长方体,45°角V 型缺口,执行标准为GB/T 229-2007 “金属材料摆锤冲击试验方法”;耐磨性试验装置如图1 所示,转速50 r/min,冲刷剂为1.0~2.5 mm 直径的石英砂颗粒,体积分数5%的稀盐酸酸性腐蚀液,在2,4,6,8,10,12,14,16,18 h 分别观察称重。

图1 冲刷腐蚀磨损装置示意图Fig.1 Schematic diagram of erosion corrosion wear device

2 结果与分析

2.1 微观组织

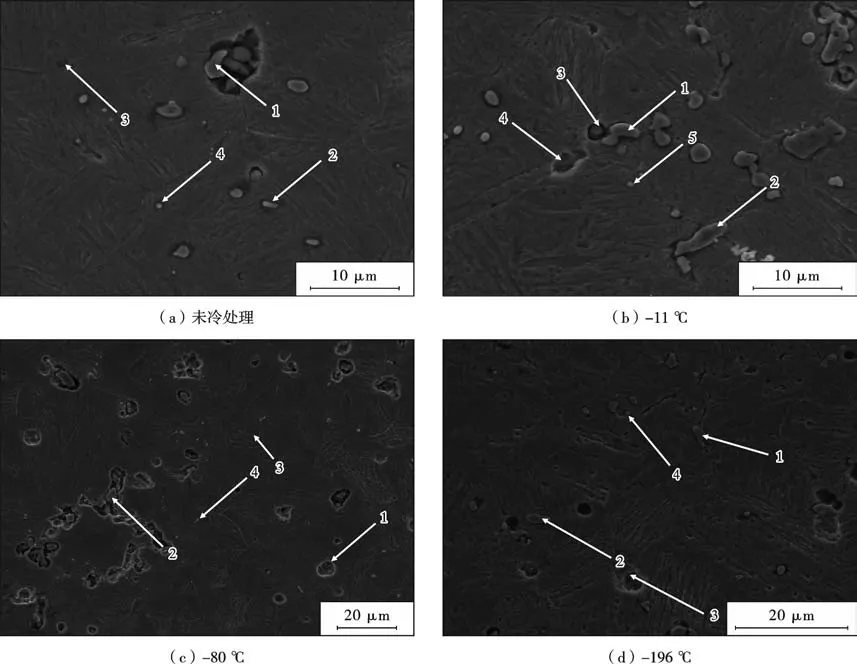

图2 中a~d 分别对应表2 工艺实验中高淬低回未复合冷处理、复合-11 ℃冷处理、复合-80 ℃冷处理及复合-196 ℃冷处理的显微组织形貌。图2a 未经冷处理的基体以回火马氏体和残余奥氏体为主,奥氏体晶粒尺寸粗大,内部存在少量针状马氏体,马氏体间白亮色不规则基体为残余奥氏体;块状和颗粒状白亮色物质分布于基体或晶界处,弥散分布细微颗粒较少,存在黑色无规则物质。图2b 经-11 ℃冷处理后奥氏体晶粒尺寸较均匀,马氏体组织稍有增加,残余奥氏体的含量无明显变化;与未冷处理的试样相比,马氏体及残余奥氏体含量变化不大,仍有白亮色块状、条状及颗粒状物质,黑色块状物质尺寸减小。图2c 经-80 ℃冷处理后奥氏体晶界明显,与图2b 的试样相比马氏体含量增多,残余奥氏体相对降低;在图2b 中所出现的块状白亮色物质数量及尺寸减小,弥散分布的细微颗粒增加;图2c 中的黑色无规则物质增多变大,仍存在与图2b相似的颗粒状物质。图2d 经-196 ℃冷处理后存在大量的针状马氏体,与图2a、2b、2c 相比图2d 中试样的马氏体含量最多,残余奥氏体含量最低,存在块状白亮色物质,数量增加且尺寸变化不明显,弥散分布的细微颗粒增加,仍存在黑色无规则物质。

图2 DC53 钢不同温度下冷处理后的组织Fig.2 The structure of DC53 steel after cold treatment at different temperatures

根据图3 不同冷处理温度下的XRD 谱可知未冷处理的物相主要是马氏体、奥氏体、(Cr2.5Fe4.3Mo0.1)C3和(Cr,Fe)7C3型碳化物,其碳化物类型主要为M7C3碳化物。

图3 在不同冷处理温度下的XRD 谱Fig.3 XRD analysis chart at different cold treatment temperatures

结合图4 及表3 中EDS 能谱数据可知,图4a 中箭头1、2 即为块状白亮色物质和嵌入在马氏体上的颗粒物质(Cr2.5Fe4.3Mo0.1)C3碳化物,箭头3 即为嵌入在基体中的黑色块状物质α-Fe 马氏体,箭头4 即为弥散分布的细微(Cr,Fe)7C3型碳化物。图4b 中箭头1、2、3 即为粗大的无规则白亮色物质(Cr2.5Fe4.3Mo0.1)C3碳化物,箭头4 即为嵌入在基体中的黑色块状物质α-Fe 马氏体,箭头5 即为弥散分布的细微(Cr,Fe)7C3型碳化物。图4c 中箭头1、2 即为粗大的白亮色物质和嵌入在缺陷里面的块状物质(Cr2.5Fe4.3Mo0.1)C3碳化物,箭头3 即为嵌入在基体中的黑色块状物质α-Fe 马氏体,箭头4 即为弥散分布的细微(Cr,Fe)7C3型碳化物。图4d 箭头1、2 即为粗大的无规则白亮色物质和嵌入在缺陷里面的块状物质(Cr2.5Fe4.3Mo0.1)C3碳化物,箭头3 即为嵌入在基体中的黑色块状物质α-Fe 马氏体,箭头4 即为弥散分布的细微(Cr,Fe)7C3型碳化物。

图4 不同温度下冷处理30 min SEM 形貌Fig.4 SEM images of cold treatment at different temperatures

表3 不同冷处理温度下的EDS 数据(原子分数) %Table 3 EDS data at different cold treatment temperatures (atomic fraction) %

对比工艺0、1、2、3 处理后再在不同温度冷处理的试样的XRD 谱,将马氏体与奥氏体特征峰及晶面指数标注于图上,如图5 所示。

图5 不同温度冷处理后的马氏体强峰标注Fig.5 Marking of martensite peaks after cold treatment at different temperatures

通过寻峰和查找检索衍射卡片出现有3 个马氏体峰和2 个奥氏体峰,分别为(110)M、(200)M、(211)M、(200)A、(220)A,当冷处理温度为-196 ℃时,试样未检测到奥氏体峰,可能是奥氏体的含量低于5%,无法在XRD 衍射峰上展现出。衍射谱分析在不同冷处理温度后试样中的马氏体强峰值变化如表4 所示,由图5 可见试样中马氏体峰存在明显的(110)择优取向,且冷处理后这种(110)择优取向逐步增强。冷处理-11 ℃、-80 ℃与未冷处理试样中的马氏体峰值相差不大,在-196 ℃冷处理后的马氏体峰值有大幅度提高,结合微观组织图2,其马氏体含量变化为:M(未处理) <M(-11 ℃)<M(-80 ℃)<M(-196 ℃)。马氏体(110)衍射峰的标准2θ角为44.67°,表4 中所示各温度下冷处理后的2θ均与标准值有偏差,由于晶格畸变或层错造成衍射谱的偏移,即微观组织中会产生些许缺陷;另外组织晶粒的细化会促使衍射峰的宽化,即表4 中半宽高增大。

表4 冷处理温度对马氏体强峰值的影响Table 4 The influence of cold treatment temperature on the peak strength of martensite

2.2 热力学与动力学

进一步通过Jmatpro 软件计算近似表征试样在不同冷处理工艺条件下物相及碳原子随冷处理温度变化的热力学及动力学条件。图6 为物相组成随冷处理温度(-11 ℃、-80 ℃到-196 ℃冷处理)的变化情况,由图6 可见冷处理并未改变物相析出种类,0 ℃以下残余奥氏体含量少,碳化物类型主要为M7C3、M23C6型碳化物且以M7C3型为主;而图7 中M7C3、M23C6型碳化物吉布斯自由能温度关系图进一步表明,在冷处理温度从-11 ℃到-196 ℃的过程中析出M7C3型碳化物的吉布斯自由能在数值上均相对M23C6型碳化物更负,相对更易生成,从热力学上揭示碳化物类型以M7C3型为主,理论分析结果与实验EDS 分析结果一致。

图6 相组成与温度关系Fig.6 Relationship between phase composition and temperature

图7 碳化物ΔG-T 图Fig.7 Carbide ΔG-T diagram

图8 揭示了C 原子在不同冷处理温度条件(-11 ℃、-80 ℃及-196 ℃)下的偏摩尔势能和活度与温度的关系。

图8 碳原子偏摩尔吉布斯自由能及活度Fig.8 Carbon atom activity and partial molar Gibbs free energy

由图8 可见随冷处理温度的升高,碳原子偏摩尔吉布斯自由能逐渐增大并大于0,碳原子活度逐渐增大并大于1,即表明经冷处理后碳原子动力学条件壁垒逐渐增大,致使粒子扩散受阻,增大碳化物析出阻力。综上分析结合实验结果可知温度对碳化物的析出和马氏体尺寸起了很大作用,-11 ℃条件下,驱动力不足,碳化物析出较少,马氏体组织较粗;温度为-80 ℃,碳化物析出量最多,多为M7 C3 型碳化物;当冷处理温度为-196 ℃时,温度过低碳原子运动困难,不容易形成碳化物,大部分固溶于马氏体中。

2.3 硬度及冲击韧性

图9、图10 所示为硬度和冲击韧性测试结果,未经冷处理试样的硬度值57.1 HRC,冲击吸收功3.2 J。-11 ℃冷处理时,试样的硬度值57.8 HRC,冲击吸收功4.1 J,相对于未冷处理的试样,其硬度和韧性都略有提升,微观组织中针状马氏体略微增加,残余奥氏体含量变化较小,晶粒轻微细化,M7C3型碳化物含量增多引起了硬度和韧性的变化。冷处理温度为-80 ℃时碳化物、马氏体、残余奥氏体相组成配合最合理,其硬度值59.6 HRC,冲击吸收功9.2 J,微观组织中针状马氏体含量进一步增加,仍存在部分残余奥氏体,此时奥氏体能与析出的M7C3型碳化物有效配合,使得硬度和韧性同时得到大幅度的提升,较未冷处试样的冲击韧性提高了1.875 倍,硬度提高了5%。冷处理温度为-196 ℃时,其硬度值58.2 HRC,冲击吸收功7.5 J,硬度和韧性得到改善,马氏体以针状形式大量存在,残余奥氏体含量相对最低,M7C3型碳化物含量一定幅度提升。

图9 硬度与冷处理温度关系图Fig.9 Relationship between hardness and cold treatment

图10 冲击功与冷处理温度关系图Fig.10 Relationship between impact energy and cold treatment

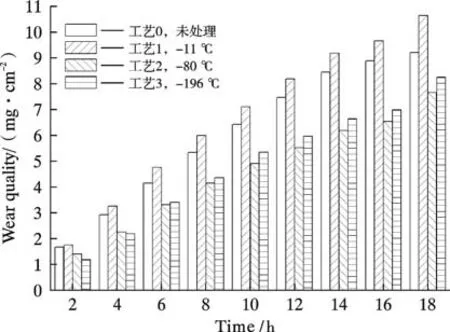

2.4 冲刷腐蚀磨损

冲刷腐蚀磨损结果如图11 所示,冲刷18 h 后未冷处理的试样磨损率为9.20 mg/cm2,冷处理-11 ℃时,磨损率增加至10.68 mg/cm2,相对磨损率提高了16%,结合微观组织可见析出的M7C3型碳化物含量相对增加,但尺寸较为粗大且硬度无明显变化,耐冲刷腐蚀磨损性能降低。冷处理-80 ℃时,冲刷18 h 后的磨损率为7.65 mg/cm2,冲刷腐蚀磨损性能最好,较未冷处理试样的磨损率降低17%。当冷处理为-196 ℃时,冲刷18 h 后的磨损率为8.24 mg/cm2,较未冷处理试样的磨损率降低10%,经冷处理后冲刷腐蚀磨损性能随温度的降低先升后降。

图11 不同温度下冷处理后的冲刷摩擦磨损柱状图Fig.11 The histogram of erosion,friction and wear after cold treatment at different temperatures

从含碳量的角度考虑,当冷处理为-11 ℃时,碳大部分存于残余奥氏体中;当冷处理为-80 ℃时,马氏体上析出大量的碳化物,多为M7C3型碳化物,耐腐蚀性强;当冷处理为-196 ℃时,残余奥氏体基本转变为马氏体,碳固溶于马氏体,析出M7C3型碳化物最少。含碳量较高的残余奥氏体和马氏体易被腐蚀,当析出定量的M7C3型碳化物时能够增强耐腐蚀性能。

3 结 论

DC53 冷作模具钢经高温淬火(1 040 ℃)+ 低温回火(200 ℃2 次)后进行不同温度下的冷处理,对其组织性能研究结果如下:

(1)冷处理温度未改变物相析出种类,物相由马氏体、奥氏体、(Cr2.5Fe4.3Mo0.1)C3和(Cr,Fe)7C3型碳化物组成;温度诱发的马氏体择优取向、晶格畸变或层错逐步增强,-196 ℃时最为剧烈。

(2)冷处理温度对碳化物的析出和马氏体尺寸作用较大,-11 ℃条件下热力学驱动力不足,碳化物析出较少,马氏体组织较粗;-80 ℃时碳化物析出最多,以M7C3型碳化物为主;-196 ℃时碳原子难以克服动力学能垒,不易形成碳化物而固溶于马氏体中。

(3)-80 ℃冷处理后试样的组成相配合最佳,其硬度值59.6 HRC,冲击吸收功9.2 J,较未冷处理试样的硬度提升近5%,韧性提高1.875 倍;试样冲刷18 h 后的磨损率为7.65 mg/cm2,相对冲刷腐蚀磨损性能提升近17%,冲刷腐蚀磨损性能随温度的降低而先升后降。