耐候高强度螺栓钢耐典型工业大气环境腐蚀性能研究

于 强,朱思远,王舒蕊,王青峰,顾晓勇,张 瑞,杨照军

(1.燕山大学材料科学与工程学院,河北 秦皇岛 066004;2.中铁山桥集团,河北 山海关 066000;3.南京钢铁股份有限公司,江苏 南京 210000;4.安徽长江紧固件有限责任公司,安徽 六安 237000)

0 前 言

作为连接件的高强度螺栓在各种建筑、钢结构桥梁等工程中被广泛应用。由于高强度螺栓大都直接暴露在大气环境中,长期受到腐蚀性离子侵蚀,因此极易发生严重腐蚀,最终造成失效断裂,大大缩短其使用寿命。因此,亟需研制出具有一定耐蚀性的高强度螺栓满足应用需求[1-6]。我国高强度螺栓大多采用20MnTiB、35VB、40Cr、35CrMo 钢、35VB 螺 栓 钢、20MnTiB 钢等结构钢。为了提高螺栓的耐蚀性,一般是在螺栓出厂前对其进行表面处理,如喷砂、抛光等手段,但这些表面处理方法却无法保证螺栓的长期耐蚀性能,短则数月、长则数年,螺栓就会产生锈蚀,仍然需要反复涂装或者更换螺栓,增加了维修成本,也对环境产生一定污染[7,8]。针对如何提高高强度螺栓钢的耐蚀性问题,国外采取通过添加Cu-Cr-Ni 耐候合金元素和Nb-V-Ti-B 微合金化元素的方法,研制了耐候高强度螺栓钢。美国颁布的ASTM F3125/F3125M-2015a“经热处理的最低拉伸强度为120 ksi(830 MPa)和150 ksi(1 040 MPa)且具有英制和米制尺寸的钢和合金钢制高强度结构螺栓的标准规格”已经将耐候螺栓(即Type3 螺栓)纳入标准体系,既保证了螺栓强度与抗延迟断裂性能等常规力学性能,又提高了其在大气环境下的耐蚀性,同时降低了工程投资维修的费用[9-11]。李昊等[12]研究了Cu 对42CrMoV 高强度螺栓钢腐蚀行为的影响,结果表明向钢中加入0.42%(质量分数)Cu之后,试验钢的腐蚀失重率明显降低。罗志俊等[13]利用实验室模拟工业大气环境加速腐蚀的试验方法,分析了耐候螺栓及普碳螺栓的腐蚀行为,结果表明普碳螺栓的腐蚀速率远高于耐候螺栓。但总体来说,国内对耐候高强度螺栓的耐蚀性研究仍相对较少。

本工作以10.9 级耐候螺栓钢作为试验钢,35VB 螺栓钢为对比钢,进行周期为24,48,96,168,216 h 的模拟典型工业大气环境周期浸润加速腐蚀试验,研究耐候高强度螺栓钢在模拟工业大气环境下的腐蚀行为,解决工程应用对高强度螺栓钢的耐蚀性需求。

1 试 验

1.1 试验材料

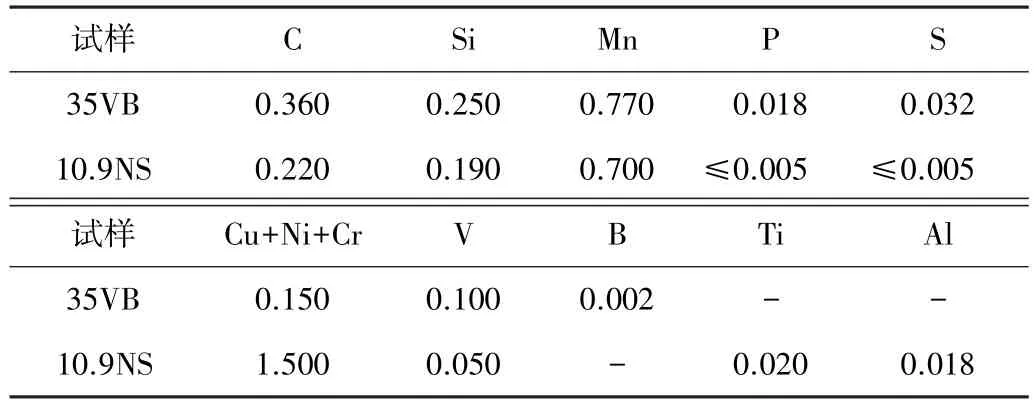

试验从自制的10.9 级耐候螺栓中取样,以10.9 级35VB 螺栓为对比钢,其化学成分如表1 所示。样品加工尺寸为90 mm×25 mm×3 mm、表面粗糙度为0.7 μm。试验前,对腐蚀挂片进行除油、除锈以及除尘处理后,用水冲洗,再用无水乙醇冲洗并吹干称重(精确到0.001 g),最后放入干燥皿中备用。

表1 35VB 螺栓及10.9 级耐候螺栓钢成分(质量分数) %Table 1 Steel composition of 35VB bolt and grade 10.9 weather resistant bolt steel(mass fraction) %

1.2 试验方法

1.2.1 周期浸润加速腐蚀试验

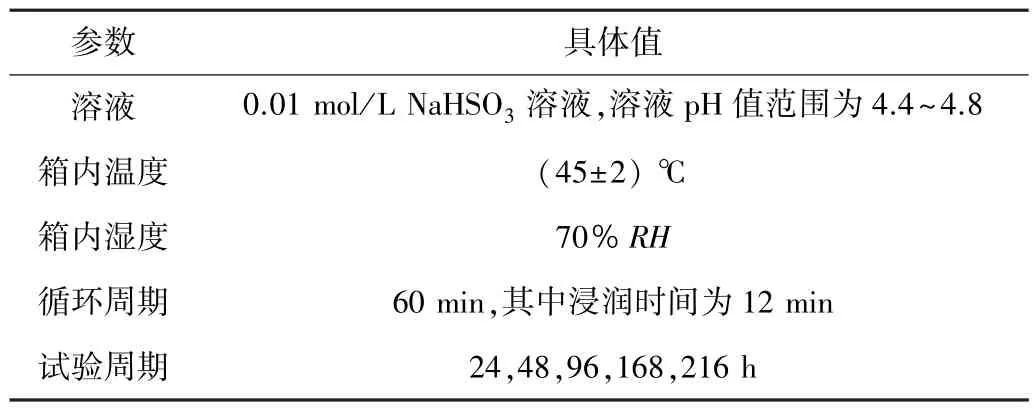

参考TB/T 2375-1993“铁路用耐候钢周期浸润腐蚀试验方法”采用ZQFS-1200 型周期浸润腐蚀试验箱进行模拟典型工业大气环境周期浸润加速腐蚀试验,试验参数如表2 所示。

表2 周期浸润加速腐蚀试验参数Table 2 Parameters of accelerated corrosion test by periodic wetting

1.2.2 腐蚀失重试验

对腐蚀后的试样先进行简单机械除锈,再用除锈液[500 mL 38%(质量分数)盐酸+500 mL 去离子水+3.5 g六次甲基四胺]对试样表面腐蚀产物进行超声清洗,用去离子水清洗,在烘干箱中干燥24 h 后称重并记录。

试样的腐蚀失重量按照式(1)计算:

式中:W0为腐蚀前试样的原始质量,g;W1为酸洗后烘干试样的质量,g;W为总失重量,g。

试样的腐蚀失重速率按照式(2)计算:

式中:T为试验时间,h;S为试样的腐蚀面积,mm2;w为腐蚀失重速率,g/(mm2·h)。

1.2.3 锈层的分析表征

记录不同周期的腐蚀试样的宏观形貌。取典型腐蚀周期的试样,将其表面锈层刮下,用研钵研磨成粉末,采用Rigaku D/max-2500/PC 型X 射线衍射仪对锈层粉末进行测定,Cu 靶,测试角度为10°~75°,步进扫描,每0.02°停留1 s,试验电压40 kV,电流200 mA。采用Hitachi S-3400N 扫描电镜观察试样表面形貌和截面形貌,测试电压为15 kV,电流为40 mA。

1.2.4 电化学性能测试

采用经典三电极体系对试样锈层进行电化学性能测试,其中尺寸为10 mm×10 mm×4 mm 的带锈试样为工作电极,金属Pt 片为辅助电极,饱和甘汞电极(SCE)为参比电极。采用0.01 mol/L NaHSO3溶液模拟工业大气环境,带锈试样在测量前需在0.01 mol/L NaHSO3腐蚀溶液中浸泡30 min 以保证试样处于稳态。极化曲线的扫描范围为-1.0 ~-0.1 V,扫描速度为0.001 667 mV/s。电化学阻抗谱(EIS) 的测试频率范围为1.0×(10-2~105) Hz,测试时施加的扰动交流电位幅度为±10 mV。

2 试验结果与讨论

2.1 腐蚀动力学

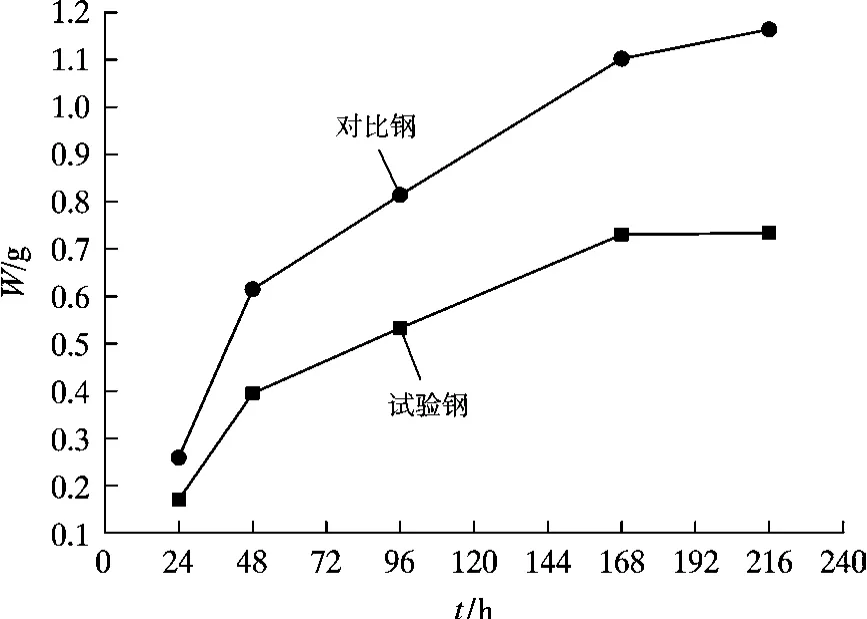

图1 为腐蚀失重-时间的关系曲线。由图1 可知,试验钢和对比钢的腐蚀失重量均随着腐蚀时间的延长而增加,但试验钢的失重量明显低于对比钢,在腐蚀后期试验钢的腐蚀失重量趋于平缓,而对比钢的失重量仍有上升趋势。

图1 腐蚀失重-时间的关系曲线Fig.1 Relationship curve of corrosion weight-loss and time

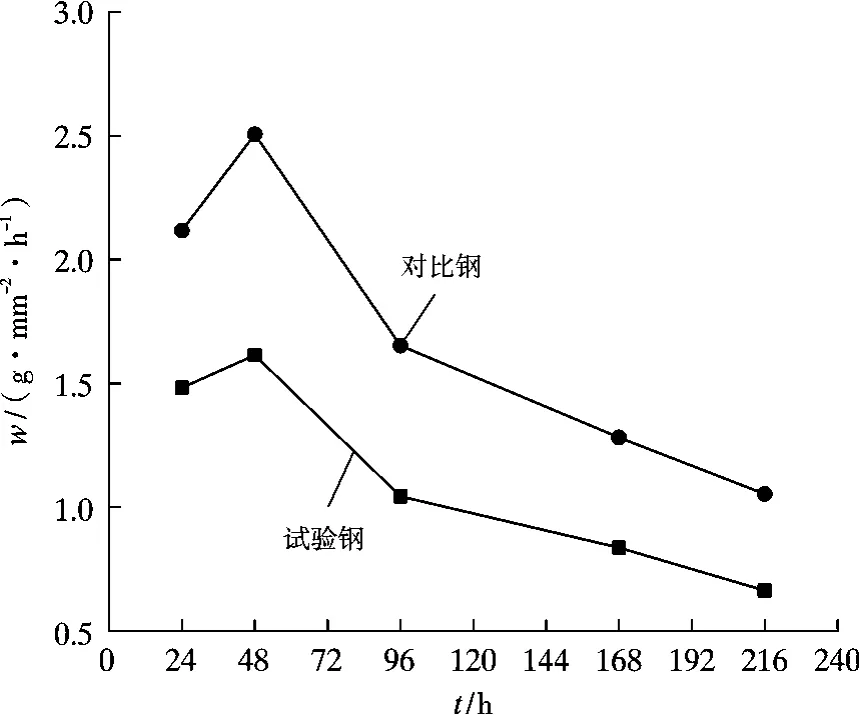

图2 为腐蚀失重速率-时间的关系曲线。由图2 可知,在试验前期,2 种钢的腐蚀失重速率均较高。随腐蚀时间的延长,试验钢的腐蚀失重速率出现明显下降;到腐蚀后期,2 种钢的腐蚀失重速率趋于稳定,即2 种钢的腐蚀减慢,对比钢的腐蚀失重速率明显高于试验钢。

图2 腐蚀失重速率-时间的关系曲线Fig.2 Relationship curve of corrosion weight-loss rate and time

2.2 腐蚀产物表征分析

观察经过不同腐蚀周期的试验钢与对比钢的宏观形貌,发现对比钢在腐蚀48 h 后即出现锈层脱落、腐蚀严重的情况;而试验钢经216 h 循环腐蚀后,表面锈层仍均匀完整,未出现脱落,锈层对基体仍具有一定保护作用,能阻止进一步的腐蚀反应的发生。

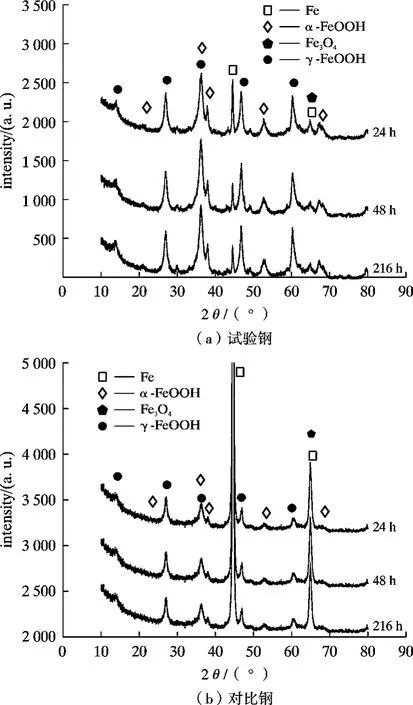

图3 为经过不同腐蚀周期的试验钢与对比钢的XRD 谱。

图3 经过不同腐蚀周期的试验钢与对比钢的XRD 谱Fig.3 XRD spectra of test steel and contrast steel after different corrosion cycles

由图3 可知,试验钢和对比钢的腐蚀产物中均含有α-FeOOH、γ-FeOOH、Fe3O4等物质。随着腐蚀周期的延长,试验钢和对比钢中的α-FeOOH 的衍射峰强度均在逐渐增强。在相同的腐蚀周期下,试验钢中稳定的α-FeOOH 相的衍射峰强度大于对比钢,说明在相同的腐蚀周期下,试验钢锈层中存在更多稳定的α-FeOOH相,具有较为优异的耐蚀性[14]。

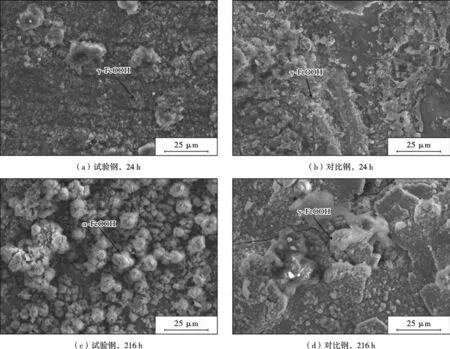

图4 为经过不同腐蚀周期的试验钢与对比钢的锈层表面微观形貌。锈层中的非稳定相γ-FeOOH 一般以针棒状形貌存在,α-FeOOH 一般为棉花球状,由图4可知,腐蚀初期2 种钢的锈层中均带有部分孔洞,非稳定相γ-FeOOH 的含量相对较高,结合图2 可知,此时的腐蚀速率较高。腐蚀后期腐蚀产物修复了部分孔洞,锈层致密性提高。与对比钢相比,试验钢在24 h 和216 h 的腐蚀产物较为致密,孔洞和裂纹较少。

图4 经过不同腐蚀周期的试验钢与对比钢的锈层表面微观形貌Fig.4 Micro morphologies of rust layer surface of test steel and contrast steel after different corrosion cycles

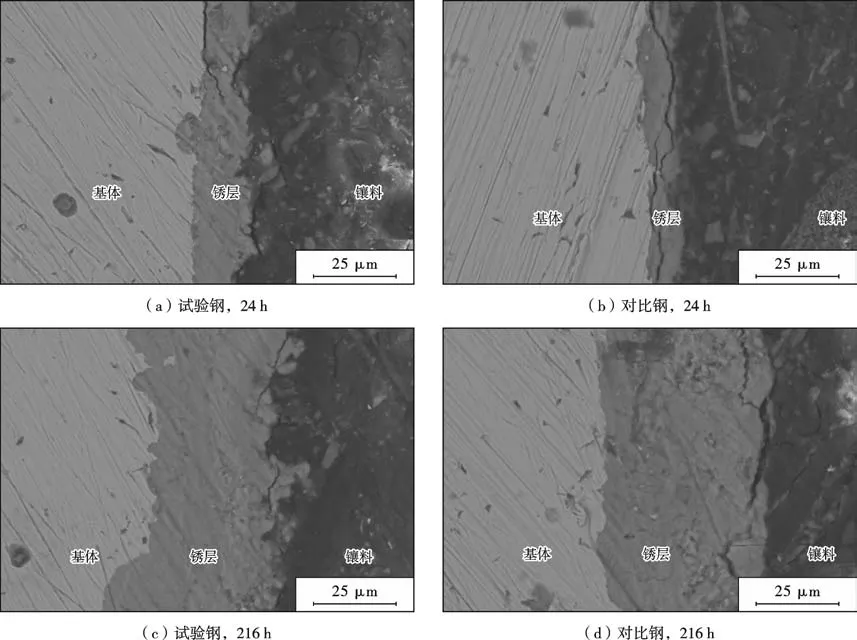

图5 为经过不同腐蚀周期的试验钢与对比钢的锈层截面微观形貌。由图5 可知,试验钢的锈层相对致密,仅在局部结合力较弱的部位存在细小裂纹。随着腐蚀周期的延长,试验钢锈层的致密性提高,且裂纹减少,能够有效阻止腐蚀介质穿透锈层,保护钢基体免受腐蚀介质的侵蚀。而对比钢的锈层的致密性较差,且存在较多裂纹。总体来说,相较于对比钢,试验钢可以形成致密稳定的锈层,说明其耐蚀性较好[7]。

图5 经过不同腐蚀周期的试验钢与对比钢的锈层截面微观形貌Fig.5 Microstructureof rust layer surface of test steel and contrast steel after different corrosion cycles

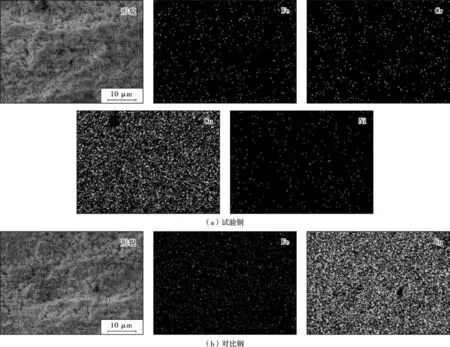

图6 为试验钢与对比钢在腐蚀周期为216 h 时的EDS 面扫描结果。由图6 可知,腐蚀周期为216 h 时,试验钢中检测出Cr、Cu 和Ni 元素,含量较高并且分布较为均匀,而对比钢中只检测出少量Cu 元素,未检测出Cr 与Ni 元素。Cr、Cu 和Ni 元素的析出有利于提高锈层的耐蚀性[14],说明试验钢的耐蚀性优于对比钢。

图6 试验钢与对比钢在腐蚀周期为216 h 时的EDS 面扫描结果Fig.6 EDS surface scanning results of test steel and contrast steel with corrosion cycle of 216 h

2.3 锈层电化学性质

2.3.1 Tafel 曲线分析

图7 为试验钢与对比钢在不同腐蚀周期时锈层的极化曲线。由图7 可以看出,随腐蚀周期的延长,2 种钢的Tafel 曲线均发生正向移动,说明随腐蚀周期的延长,试验钢和对比钢的耐蚀性均在逐渐增加。

图7 试验钢与对比钢在不同腐蚀周期时锈层的极化曲线Fig.7 Polarization curves of rust layer of test steel and contrast steel in different corrosion cycles

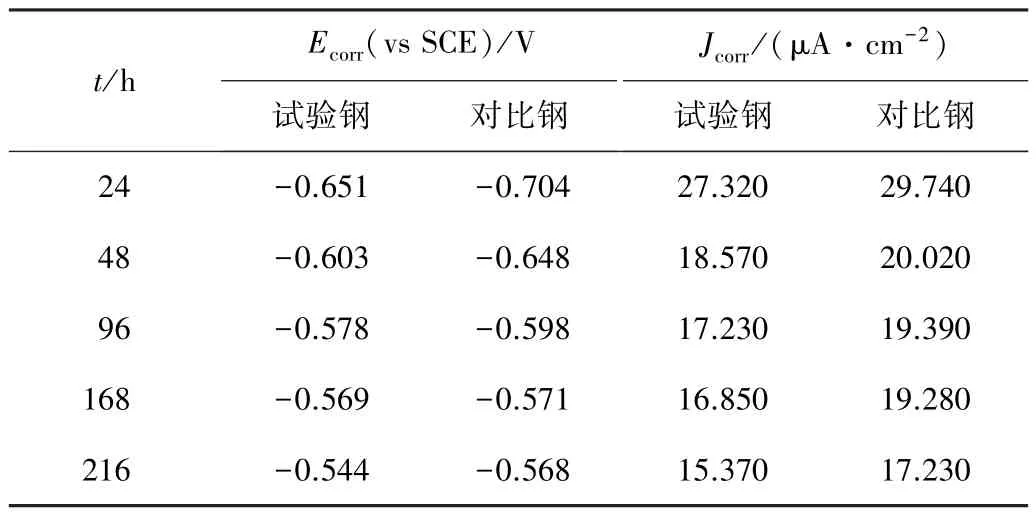

通过对上述Tafel 数据进行外推法,计算出2 种钢的自腐蚀电位Ecorr及自腐蚀电流密度Jcorr,如表3所示。由表3 可知,随着腐蚀时间的延长,试验钢及对比钢的自腐蚀电位均正移,自腐蚀电流密度逐渐减小。由图7c 可以看出,在同一腐蚀周期下,试验钢的自腐蚀电位始终高于对比钢,试验钢的自腐蚀电流密度始终低于对比钢,说明试验钢的耐腐蚀性能优于对比钢。

表3 试验钢与对比钢的极化曲线拟合电化学参数Table 3 Fitting electrochemical parameters of polarization curve of test steel and contrast steel

2.3.2 阻抗谱分析

图8 为试验钢与对比钢在不同腐蚀周期时锈层的EIS 谱。由图8 可以看出,随腐蚀周期的延长,试验钢和对比钢的容抗弧均逐渐增大,说明2 种钢的耐蚀性均在逐渐增强。由图8c 可以看出,在腐蚀周期为216 h 时,试验钢的容抗弧大于对比钢,说明试验钢的耐蚀性能优于对比钢。

图8 试验钢与对比钢在不同腐蚀周期时锈层的EIS 谱Fig.8 EIS spectra of rust layer of test steel and contrast steel at different corrosion cycles

2.4 耐候高强度螺栓钢的耐候性研究

一般认为,钢的大气腐蚀是由电化学腐蚀控制的[14]。在工业大气环境下,耐候高强度螺栓钢和普通高强度螺栓钢均会发生腐蚀。在腐蚀初期,金属表面被腐蚀溶液润湿,阳极发生Fe 的氧化反应,阴极发生O2的还原反应:

随着铁基体不断溶解,进一步发生以下反应:

反应生成的H+和SO42-继续渗透到基体使得Fe 进一步溶解:

其中,式(5)与式(6)是一个循环过程,溶液中的SO42-和Fe2+会被氧化成为羟基化合物和H2SO4,生成的H2SO4会与铁基体发生氧化还原反应,进而再次产生Fe2+,周而复始,这种现象被称为“酸再生”[15]。因此,该阶段的腐蚀速率较高。

随着腐蚀反应的继续进行,腐蚀产物不断积累,产生的γ-FeOOH 会自发地转化为稳定相α-FeOOH,大大提高了锈层的致密性,有效阻碍腐蚀离子的侵入,降低腐蚀速率。

在腐蚀后期,生成的α - FeOOH 阻碍了氧气和SO42-的侵入,γ-FeOOH 会在缺氧的条件下发生脱水反应,生成细小的Fe3O4。由图3 和图4 可以看出,与一般高强度螺栓钢相比,耐候高强度螺栓钢的锈层中含有更多的致密稳定相α-FeOOH 和Fe3O4,其表面微观形貌无明显裂纹孔洞,锈层更加致密均匀,耐蚀性更高。

在模拟工业大气环境中,向钢中加入Cu 可以有效修补锈层中的裂缝和孔隙等缺陷,形成更为致密均匀的锈层,提高钢的耐蚀性;加入Cr 可以提高锈层的腐蚀电位,增加阻抗;加入Ni 可以减小锈层中主要物相结构的颗粒尺寸,并提高锈层的腐蚀电位,有效提高钢的耐蚀性[14,16]。由图6 可以看出,相比于一般高强度螺栓钢,耐候高强度螺栓钢的锈层中存在明显的Cu、Cr、Ni 元素富集现象,可以有效促进锈层中的γ-FeOOH相向更加稳定和致密的α-FeOOH 相转化,从而保护螺栓钢基体免受外界腐蚀介质的侵蚀,提高钢的耐大气腐蚀能力。

因此,向钢中加入Cu、Cr、Ni 耐候合金元素能够有效促进锈层中α-FeOOH 相的转化并细化锈层结构,并使自腐蚀电位正移,自腐蚀电流密度减小,显著提高高强度螺栓钢的耐蚀性。

3 结 论

(1)在模拟典型工业大气环境周期浸润加速腐蚀试验中,随着处理周期的延长,10.9 级耐候螺栓试验钢的失重量、腐蚀失重速率均低于35VB 螺栓对比钢,且10.9 级耐候螺栓试验钢的腐蚀失重速率在腐蚀后期趋于稳定。

(2)10.9 级耐候螺栓试验钢的α-FeOOH 相的衍射峰更强,且表面腐蚀产物比35VB 螺栓对比钢更加致密均匀;随着腐蚀时间的延长,10.9 级耐候螺栓试验钢的自腐蚀电位更正,自腐蚀电流密度更小,其耐蚀性更强。

(3)综上,加入Cu、Cr、Ni 耐候合金元素的10.9 级耐候螺栓钢与35VB 螺栓钢比较,具有更加优异的耐蚀性。