掺杂氧化钇及氧化铬颗粒对纯铝微弧氧化膜层性能的影响

杨 涵,冯 军,金凡亚,李必文,黄 熠,但 敏,翦奉林,唐国庆

(1.南华大学机械工程学院,湖南 衡阳 421000;2.核工业西南物理研究院,四川 成都 610041)

0 前 言

1060 纯铝具有良好的塑性、导电导热性、反光性且价格便宜,是一种综合性能优良的有色金属材料,因此其在建材、航空航天、轻工和电子等领域得到了广泛的应用[1]。但是铝制品本身存在质地较软、易磨损等缺点,容易造成产品失效[2,3],因此,常采用表面技术来提升铝制材料的综合性能。目前,常用的金属表面处理技术包括阳极氧化[4,5]、电镀[6,7]和微弧氧化[8,9]等。微弧氧化(MAO)又被称为微等离子体氧化技术。MAO 技术可在金属及其合金表面通过微等离子体放电进行复杂的等离子体化学、热化学和电化学过程,从而在金属表面原位生长氧化物陶瓷膜[9,10]。MAO 技术不破坏金属基体的组织结构,且工艺流程简单,制备的陶瓷层具有结合力好、硬度高、耐腐蚀、耐磨损和绝缘性好等优点[11]。

铝及铝合金的微弧氧化技术中使用较多的电解液是以磷酸盐为基础的电解液体系,但在单独的磷酸盐体系中制备的铝及铝合金微弧氧化陶瓷涂层,在某些特定环境下使用时无法满足对材料的耐磨损、耐腐蚀和硬度等性能的要求,因此常在电解液中加入添加剂来提高膜层的性能[12-14]。Cr2O3微粒具备硬度高、热稳定性和化学惰性好的优点,将其掺入到微弧氧化膜层中能够显著提高膜层的耐磨损、耐腐蚀和硬度等性能。Y2O3为白色结晶粉末,不溶于水和碱,溶于酸,在军工产业中使用广泛。据报道[15],Y2O3具备较大的表面活性,在微弧氧化过程中能够促进氧化反应中氧交换的反应速率,同时由于Y2O3的表面带负电荷,通过电场的作用Y2O3会向样品所在的阳极移动,并快速被吸附到膜层表面,参与并促进膜层反应过程,从而减少MAO膜层的缺陷数量,形成致密的氧化膜层。为此,本工作在电解液中加入氧化铬(Cr2O3)和氧化钇(Y2O3)制备复合涂层,以期提高1060 纯铝微弧氧化膜层的性能,同时采用扫描电镜、X 射线衍射仪、摩擦磨损实验机、维氏显微硬度计、台阶仪和电化学工作站表征微弧氧化陶瓷层的表面形貌、物相组成、耐磨损、硬度、粗糙度和耐腐蚀性能。

1 试验方法

1.1 试验制备

基体材料为1060 铝板,其化学成分(质量分数)为:Cu<0.05%,Mn<0.03%,Zn<0.03%,Mg<0.03%,Si<0.25%,Fe<0.35%,Al>99.50%。将铝板用线切割方法加工成φ50 mm×3 mm 的试样,分别用500、800、1 000、1 200 号砂纸打磨试样,用无水乙醇超声清洗后用去离子水冲洗干净,吹干备用。配制的微弧氧化基础电解液组成为磷酸钠50 g/L、钨酸钠4 g/L、六偏磷酸钠30 g/L。将Cr2O3和Y2O3微粒依次分别加入到基础电解液中,采用机械搅拌20 min,使得氧化钇和氧化铬在溶液中分布均匀。

1.2 微弧氧化膜层的制备

采用核工业西南物理研究院自制微弧氧化设备,采用恒电流模式在1060 纯铝表面制备微弧氧化膜层,电流密度为8 A/dm2,频率为500 Hz,占空比为10%,时间20 min。在微弧氧化过程中,控制电解液的温度不超过35 ℃。

1.3 膜层性能检测

采用ZEISS Gemini 300 型扫描电子显微镜(SEM)和能谱仪(EDS)分析陶瓷膜层的表面形貌以及元素含量分布。采用Rigaku Smart Lab 型X 射线衍射仪(XRD)分析陶瓷层的相组成,选用铜靶,Kα 射线,扫描范围为5°~90°,扫描速度为2 (°)/min。采用ED-300数字型涡流测厚仪测定陶瓷膜层的厚度,精确度为0.01 μm,随机选取试样表面10 个点进行测试,测试结果取平均值。采用HV-1000A 型显微硬度计测量膜层的硬度,随机选取试样表面3 个点,测试结果取平均值;采用AlphaStep-30 型台阶仪测试膜层表面粗糙度,随机选取试样表面4 个点,测试结果取平均值;采用MST3001 型摩擦磨损实验机测量膜层的摩擦系数,对磨件为半径3 mm 的GCr15 对磨球,载荷5 N,转速100 r/min,对磨时间30 min。采用CHI-660E 电化学工作站测试样品的耐腐蚀性能,腐蚀介质为3.5%(质量分数)NaCl 溶液,以铂电极为辅助电极,饱和甘汞电极为参考电极,试样为工作电极,裸露面积为1 cm×1 cm,测试时扫描速率为0.01 V/s,扫描范围为-1.5~0.1 V。

2 结果与分析

2.1 微弧氧化膜层微观形貌及表面成分

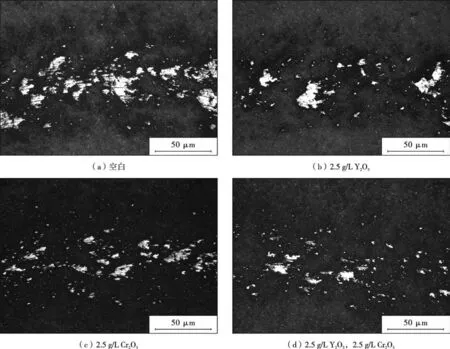

图1 为电解液中不同添加剂条件下1060 纯铝微弧氧化陶瓷层的微观形貌。如图1 所示,膜层表面存在大量的孔洞和许多“火山堆”状的堆积物,存在微裂纹,膜层不够致密。这是由于在微弧氧化过程中,在较大电流和较高电压的共同作用下,产生等离子放电,放电通道内的温度可达到2 000 ~8 000 K,等离子放电能击穿金属基体表面最薄弱的地方,在电解液冷却作用下,迅速凝固,形成喷射状的放电通道。如图1a 所示,空白条件下微弧氧化后陶瓷层表面孔洞的直径较大,介于1~11 μm 之间,表面粗造度为2 399.9 nm。如图1b所示,当在电解液中添加2.5 g/L Y2O3时,微弧氧化后陶瓷层表面孔洞的数量有所减少,孔洞直径介于1 ~10 μm 之间,表面粗糙度为2 123.3 nm,与空白条件相比,该条件下微弧氧化后陶瓷层表面形貌有所改善。这是由于Y2O3的添加促进了反应过程中氧的交换速率,且Y2O3的表面带负电荷,通过电场作用可以迅速集中到陶瓷层表面,从而参与并促进膜层进行反应,减少膜层缺陷[15]。如图1c 所示,当在电解液中添加2.5 g/L Cr2O3时,微弧氧化后陶瓷层表面孔洞的数量减少,孔洞直径介于1 ~9 μm 之间,表面粗糙度为2 296.5 nm,这是由于添加的Cr2O3,一部分参与了膜层的反应,进入膜层之中,另一部分则被吸附在膜层表面,起到填充孔洞的作用,使得膜层表面孔洞的数量及尺寸得到改善。如图1d 所示,在电解液中同时添加2.5 g/L Cr2O3和2.5 g/L Y2O3时,对比单一添加的情况,微弧氧化后陶瓷层表面孔洞数量减少,孔径减小,孔洞直径处于0.5~7.0 μm 之间,表面粗糙度为2 226.2 nm。由以上分析可以得出,将Cr2O3和稀土元素钇的氧化物Y2O3同时作为添加剂添加到电解液中,能够减少膜层微孔数量,降低膜层微孔的尺寸,降低了膜层表面粗糙度,从而制备出更加表面形貌更加致密的复合陶瓷层。

图1 电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的微观形貌Fig.1 Microstructure of 1060 pure aluminum micro-arc oxidation film under different additive conditions in electrolyte

图2 ~图5 分别为在空白电解液和在电解液中掺杂不同添加剂条件下微弧氧化后膜层表面的EDS 面扫描结果。表1 为电解液中不同添加剂条件下膜层表面EDS 结果。

图2 在空白电解液中微弧氧化后膜层表面的EDS 面扫描结果Fig.2 EDS surface scanning results of film surface after micro-arc oxidation in blank electrolyte

图3 在含2.5 g/L Y2O3的电解液中微弧氧化后膜层表面的EDS 面扫描结果Fig.3 EDS surface scanning results of film surface after micro-arc oxidation in electrolyte containing 2.5 g/L Y2O3

图4 在含2.5 g/L Cr2O3的电解液中微弧氧化后膜层表面的EDS 面扫描结果Fig.4 EDS surface scanning results of the film surface after micro-arc oxidation in the electrolyte containing 2.5 g/L Cr2O3

图5 在含2.5 g/L Cr2O3和2.5 g/L Y2O3的电解液中微弧氧化后膜层表面的EDS 面扫描结果Fig.5 EDS surface scanning results of the film surface after micro-arc oxidation in the electrolyte containing 2.5 g/L Cr2O3 and 2.5 g/L Y2O3

表1 电解液中不同添加剂条件下膜层表面EDS 结果(质量分数) %Table 1 EDS results of film surface with different additives in electrolyte(mass fr_a_c_t_io_n_)__________%__

由图2 可知,未在电解液中加入Cr2O3和Y2O3时,膜层主要由Al 和O 等元素组成,且分布均匀,其中Al元素主要来自于试样基体,O 元素来自于电解液被电离所生成的O2与Al 发生反应形成的氧化物。在含Y2O3的电解液中微弧氧化后膜层表面的EDS 面扫描结果如图3 所示,在膜层表面检测到Al、O 和Y 元素,对比图2 和图3,结合表1 发现,膜层表面的O 含量升高,Al 元素含量降低,Y 元素升高,说明Y2O3参与了微弧氧化反应过程。在含Cr2O3的电解液中微弧氧化后膜层表面的EDS 面扫描结果如图4 所示,在膜层表面检测到Al、O 和Cr 元素,对比图2 和图4,结合表1 发现,膜层表面的O 含量升高,Al 元素含量降低,Cr 元素升高,说明Cr2O3参与了微弧氧化反应过程。图5 为在电解液中同时加入Cr2O3和Y2O3后复合膜层的EDS 面扫描结果,复合膜层表面主要由Al、O、Cr 和Y 等元素组成,对比图2 和图5,结合表1 发现,O 元素的含量升高,Al 元素的含量下降,Cr 和Y 元素的含量均升高,表明Y 和Cr 元素分别进入到复合膜层中。以上分析表明Cr2O3和Y2O3的分别单独掺入和共同掺入均参与了微弧氧化反应过程,成功对膜层进行了改性。

2.2 微弧氧化膜层的相组成

图6 为微弧氧化膜层的XRD 谱。由图6 可知,未添加Y2O3和Cr2O3微粒时,膜层主要由γ-Al2O3和少量的α-Al2O3组成;当电解液中单独加入2.5 g/L Y2O3时,γ-Al2O3和α-Al2O3相的衍射峰强度有所降低,这是因为掺杂Y2O3的膜在γ-Al2O3向α-Al2O3转变的过程中,降低了γ-Al2O3中Al3+的扩散速率,因此抑制了γ-Al2O3相向α-Al2O3相的转变[16];当在电解液中单独加入2.5 g/L Cr2O3时,对比图6a,α-Al2O3相的衍射峰强度有所提升,这是因为Cr2O3可促进γ-Al2O3相向α-Al2O3相的转变[17];当电解液中加入2.5 g/L Cr2O3和2.5 g/L Y2O3微粒后,γ-Al2O3相的衍射峰强度降低,α-Al2O3相的衍射峰强度对比其他3 组最高,表明在2 种添加剂的共同作用下,能更好地促进α-Al2O3相的形成。在图6 中未检出Y 元素和Cr 元素的特征峰,这可能是由于加入的Y2O3和Cr2O3微粒的尺寸太小和含量较低,导致膜层中的Y 元素和Cr 元素含量较低,因此未能被检出。

图6 电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的XRD 谱Fig.6 XRD spectra of 1060 pure aluminum micro-arc oxidation coating under different additives in electrolyte

2.3 微弧氧化膜层厚度、硬度表征

微弧氧化膜层的硬度与膜层的致密度及相组成有着密切的关系。电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的硬度如图7 所示,电解液中未添加Y2O3和Cr2O3制备的微弧氧化膜层的硬度最低,在溶液中分别添加Y2O3和Cr2O3时制备的微弧氧化膜层的硬度分别提升到587H V 和603 HV,当在电解液中同时添加Y2O3和Cr2O3时制备的微弧氧化膜层的硬度达到了最大值746 HV。这是由于虽然Y2O3抑制了γ-Al2O3相向α-Al2O3相的转变,但少量的Y2O3对α-Al2O3相的形成的影响并不大,且Y2O3的加入可以提升微弧氧化反应过程中氧的交换速率,加快膜层的生长速率,减少膜层孔洞的数量,使膜层更加致密。同时Cr2O3也促进了γ-Al2O3相向α-Al2O3相的转变,部分Cr2O3还可以作为填充物进入微弧氧化过程中生成的孔洞中,另一部分Cr2O3微粒能够被吸附至膜层表面,形成耐磨硬质点。因此在2 种添加剂的共同作用下,膜层硬度的提升更明显。电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的厚度如图8 所示,当在电解液中单独加入2.5 g/L Y2O3和2.5 g/L Cr2O3时,膜层的厚度增长不明显。当同时加入2 种添加剂到溶液中时,膜层厚度的提升最大,达到了最大值20.1 μm。

图7 电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的硬度Fig.7 Hardness of micro-arc oxidation coating on 1060 pure aluminum under different additives in electrolyte

图8 电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的厚度Fig.8 Thickness of micro-arc oxidation coating on 1060 pure aluminum under different additives in electrolyte

2.4 微弧氧化膜层的耐磨性

电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的摩擦系数如图9 所示。电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的磨痕如图10 所示。微弧氧化膜层主要由疏松层和致密层组成,在磨损开始时,摩擦系数迅速达到最大值,这是因为膜层表面的疏松层在此时被破坏。当疏松层被磨穿后,致密层开始与对磨球接触,摩擦系数降低,然后再逐渐上升。这是因为在磨损的初始阶段,对磨球与膜层属于点接触,摩擦力小,随着摩擦继续进行,对磨球将会与膜层表面的凸体发生碰撞,产生磨屑,且对磨面积变大,摩擦力增加,导致摩擦系数上升。当进入磨损后期时,磨屑将会填满膜层的凹陷处,膜层与对磨材料之间的接触面基本稳定不变,这时摩擦系数将达到稳定阶段,即摩擦系数不再大幅度变化,而是在一个稳定区间内振动。摩擦振幅的产生,是由于在对磨过程中产生的磨屑将会发生黏着,导致黏滑现象,进而引起摩擦系数跳动。分析图9 可知,当电解液中未加入添加剂时,膜层的摩擦系数介于0.368~0.506 之间,平均摩擦系数为0.446,图10a 显示该条件下的磨屑遗留量也较多,摩擦振幅较大。当电解液只加入2.5 g/L Y2O3时,膜层的摩擦系数介于0.350~0.483 之间,平均摩擦系数为0.439,相对比电解液中未加入Y2O3时,膜层的摩擦系数有所降低,摩擦振幅降低,图10b 显示该条件下的磨屑遗留量与空白条件相比减少。这是由于Y2O3微粒的加入,减少了微弧氧化过程中的烧结温度,改善了电解液的电导率[18],使得膜层表面孔洞的裂纹和数量减少,进而使得膜层的抗摩擦能力得到提升。当电解液中只加入2.5 g/L Cr2O3时,膜层的摩擦系数介于0.372 ~0.469 之间,平均摩擦系数为0.427,与空白条件相比,摩擦系数有所降低,摩擦振幅降低,图10c 显示该条件下的磨屑遗留量较少。这是由于微弧氧化过程中,Cr2O3促进了γ-Al2O3相向α-Al2O3相的转变,α-Al2O3具备更好的稳定性,且部分Cr2O3微粒能够填充到膜层的部分孔洞中,使孔洞直径和孔洞数量减小,使膜层表面更加致密,另一部分Cr2O3微粒能够被吸附至膜层表面,形成耐磨硬质点,从而增强陶瓷层的耐磨性。当电解液中同时加入2.5 g/L Y2O3和2.5 g/L Cr2O3时,膜层的摩擦系数介于0.340 ~0.451 之间,平均摩擦系数最低,为0.413,图10d 显示该条件下的磨屑遗留量最少,这是由于Y2O3和Cr2O3的同时加入使得膜层的孔洞直径和孔洞数量明显减小,膜层的硬度最高,膜层结构更加致密,因此在2 种添加剂的共同作用下,膜层的耐磨性能提升最明显。

图10 电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的磨痕Fig.10 Abrasion marks of micro-arc oxidation coating on 1060 pure aluminum with different additives in electrolyte

2.5 微弧氧化膜层耐蚀性

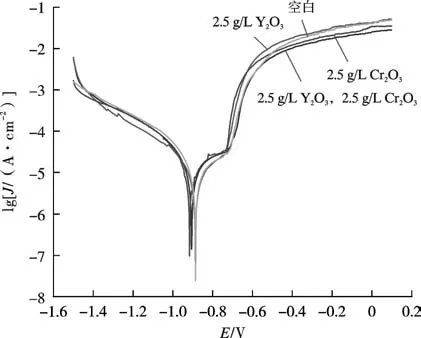

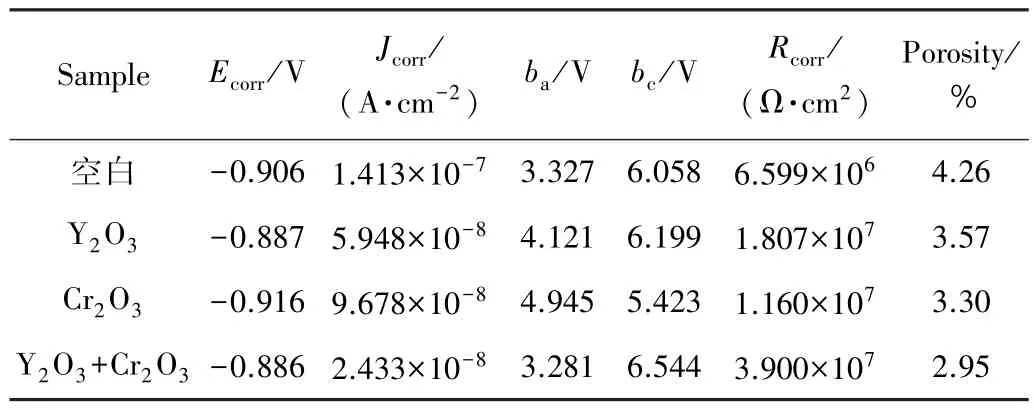

图11 为电解液中不同添加剂条件下1060 纯铝微弧氧化膜层在3.5%NaCl 溶液中的极化曲线。样品的极化电阻由式(1)计算得出:

图11 电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的极化曲线Fig.11 Polarization curve of 1060 pure aluminum micro-arc oxidation film with different additives in electrolyte

式中:Rcorr为极化电阻,Ω·cm2;ba,bc为阳极和阴极Tafel 区斜率,V;Jcorr为腐蚀电流密度,A/cm2。

腐蚀电流密度可以反映出腐蚀液和膜层间的界面反应速率,样品在极化曲线测试中具有较小的腐蚀电流密度表明样品具有更好的耐腐蚀性。微弧氧化膜层的耐腐蚀性能主要与膜层的致密性、结构、厚度和掺杂物相关。表2 为电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的自腐蚀电位、自腐蚀电流密度及孔隙率。观察表2 发现,同时在电解液中添加2.5 g/L Y2O3和2.5 g/L Cr2O3时,自腐蚀电流密度最小,结合图6 和图8 可知,同时加入2 种添加剂时,膜层中α-Al2O3相的衍射峰强度最高,膜层的厚度最大,膜层表面的孔隙率最低,表明与其他条件相比,同时在电解液中添加2种添加剂制备的膜层的抗腐蚀性能最佳。

表2 电解液中不同添加剂条件下1060 纯铝微弧氧化膜层的自腐蚀电位、自腐蚀电流密度及孔隙率Table 2 Self-corrosion potential,self-corrosion current density and porosity of 1060 pure aluminum micro-arc oxidation coating with different additives in electrolyte

3 结 论

(1)在电解液中单独加入2.5 g/L Cr2O3和2.5 g/L Y2O3时,与空白条件下相比,膜层的硬度和厚度的增加不明显,同时加入2.5 g/L Cr2O3和2.5 g/L Y2O3时,膜层的硬度和厚度分别达到了最大值,表面形貌更加致密。

(2)膜层主要由γ-Al2O3和少量的α-Al2O3组成,在XRD 谱中未发现Cr2O3和Y2O3的特征峰,同时加入2.5 g/L Cr2O3和2.5 g/L Y2O3能更好地促进膜层中γ-Al2O3相向α-Al2O3相的转变。

(3)1060 纯铝经过微弧氧化后,摩擦系数较高,摩擦振幅较大,当在电解液中单独加入Y2O3和Cr2O3时,平均摩擦系数均有所降低,耐磨损性能得到部分提升,但同时加入2.5 g/L Cr2O3和2.5 g/L Y2O3时,膜层的平均摩擦系数最低,摩擦振幅较小,膜层的耐磨损性能最好。

(4)极化曲线测试表明,在电解液中单独加入2.5 g/L Y2O3和2.5 g/L Cr2O3时,自腐蚀电流密度与空白条件相比均降低,表明膜层的抗腐蚀能力均有不同程度的提升,但在电解液中同时加入2.5 g/L Cr2O3和2.5 g/L Y2O3时,自腐蚀电位最高,自腐蚀电流密度最低,极化电阻最大,表明该条件下制备的膜层的耐腐蚀性能最好。